Закалка с последующим обогащением углеродом непревращенного аустенита (Q&P обработка) мартенситной коррозионностойкой стали AISI 414

Автор: Рущиц Сергей Вадимович, Ахмедьянов Александр Маратович, Маковецкий Александр Николаевич, Красноталов Александр Олегович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 4 т.18, 2018 года.

Бесплатный доступ

Термическая обработка, заключающаяся в закалке стали до температуры внутри интервала мартенситного превращения с последующим перераспределением углерода между образовавшимся мартенситом и непревращенным аустенитом (Q&P обработка) применена к коррозионностойкой стали мартенситного класса AISI 414 (15Х13Н2). Моделирование режимов Q&P обработки выполнено на симуляторе термомеханических процессов Gleeble 3800. Фазовые превращения в процессе обработки изучались с помощью контактного дилатометра, измеряющего изменение диаметра образца в месте приварки термопары. После аустенитизации при 1150 °С в течение 3 мин температура начала мартенситного превращения исследуемой стали составила 270 °С. Для реализации Q&P обработки образцы закаливали до температур 250, 200, 150 и 100 °С. Перераспределение углерода между образовавшимся мартенситом и непревращенным аустенитом осуществлялось в процессе 3-минутной выдержки при 450 °С. Закалка до температур 200-250 °С с последующим отжигом при 450 °С не обеспечивает обогащение непревращенного аустенита углеродом, достаточное для подавления мартенситного превращения при последующем охлаждении до комнатной температуры. Понижение температуры закалки до 150 °С с последующим отжигом при 450 °С приводит к полной термической стабилизации непревращенного аустенита вплоть до температур -60 °С, что обеспечивает за счет TRIP эффекта высокую низкотемпературную вязкость исследуемой стали (KCV-60 = 59 Дж/см2), превосходящую значения, заложенные в требования к высокопрочным трубным сталям. Сделан вывод о перспективности Q&P обработки исследуемой стали для получения высокопрочного состояния с высоким уровнем низкотемпературной вязкости.

Мартенситные коррозионностойкие стали, q&p обработка, стабилизация остаточного аустенита, trip эффект

Короткий адрес: https://sciup.org/147232521

IDR: 147232521 | УДК: 669.111.31 | DOI: 10.14529/met180410

Текст научной статьи Закалка с последующим обогащением углеродом непревращенного аустенита (Q&P обработка) мартенситной коррозионностойкой стали AISI 414

В последние годы Q&P обработка была успешно использована для повышения комплекса свойств некоторых промышленных коррозионностойких сталей мартенситного класса [10–12]. Так, закалка стали AISI 410 (Fe–0,1 %C– 12%Cr) до температуры 240 °С и последующая выдержка при 450 °С в течение 6 мин обеспечила ~ 15 % обогащенного углеродом остаточного аустенита [10]. За счет TRIP эффекта достигнуто общее удлинение 22 % при пределе прочности 1200 МПа. Указывается, что добавки кремния в данном случае не являются обязательными, так как выделение карбидов в процессе стабилизирующей выдержки при 450 °С в значительной степени подавляется высоким содержанием хрома [10]. Тем не менее, легирование стали AISI 1 % кремния дополнительно увеличило долю остаточного аустенита и, как следствие, пластичность стали [11]. Применение Q&P обработки к стали AISI 420 (Fe–0,3 %C– 13 %Cr) показало, что присутствие в структуре «свежего» мартенсита, образованного в процессе охлаждения от температуры стабилизирующей выдержки, приводит к резкому падению пластичности и хрупкому разрушению и потому не допустимо [12]. В оптимальном режиме Q&P обработки (закалка до 80 °С с отжигом при 450 °С в течение 3 мин) обеспечивается наилучшее соотношение прочности и пластичности (предел прочности 1570 МПа, общее удлинение 16 %).

Материал и методика исследований

Химический состав исследуемой коррозионностойкой стали 15Х13Н2 (AISI 414) мартенситного класса приведен в табл. 1. Образцы для исследования вырезались из горячекатаной трубы, прошедшей термическую обработку, включающую закалку из межкритического интервала и последующий двукратный отпуск.

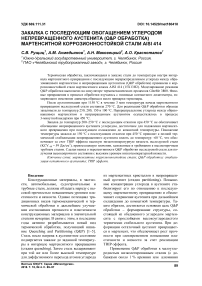

Цилиндрические образцы нагревали в вакууме до температуры аустенитизации 1150 °С со скоростью 10 °С/с и выдерживали 180 с. Высокая температура нагрева обеспечивала полное растворение карбидов, присутствующих в исходной структуре [12]. После аустенитизации один из образцов был охлажден со скоростью 20 °С/с до комнатной температуры. Остальные образцы охлаждались с той же скоростью до заданной температуры Т з в интервале мартенситного превращения (100 °С– 250 °С). После 60-секундной паузы при температуре закалки образцы нагревали, как и в работах [11, 12], до 450 °С и выдерживали 180 с для осуществления перераспределения углерода между мартенситом и аустенитом. Далее следовало охлаждение образцов до комнатной температуры со скоростью 20 °С/с (рис. 1).

Избранные режимы Q&P обработки были повторены на образцах квадратного сечения размерами 10 x 10 мм и длиной 55 мм с целью проведения последующих испытаний на ударную вязкость KCV при температурах 0 °С и –60 °С.

Таблица 1

Химический состав исследуемой стали

|

C |

Mn |

Si |

P |

S |

Cr |

Ni |

Cu |

Mo |

|

0,14 |

0,52 |

0,28 |

0,012 |

0,002 |

12,45 |

2,26 |

0,15 |

0,10 |

Результаты и их обсуждение

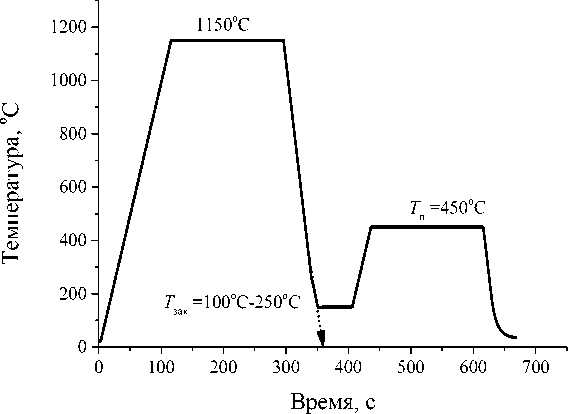

Перегибы, наблюдаемые на дилатограммах, указывают на то, что образование аустенита при нагреве исследуемой стали происходит в две стадии (рис. 2). Первая стадия превращения начинается при температуре Ас1 = 640 °С и заканчивается при температуре 730 °С. Вторая стадия, сопровождаемая более сильным дилатометрическим эффектом, происходит в интервале температур 775–840 °С (Ас3). Подобное двухстадийное образование аустенита ранее обнаружено в супермартенситной коррозионностойкой стали Fe–0,02%C– 12,3%Cr–5,6%Ni–2%Mo [13]. Авторы [13] полагают, что обнаруженное явление обусловлено локальной неоднородностью распределе- ния никеля, сформировавшейся при нагреве в межкритический интервал. Вероятно, и в нашем случае на первой стадии превращения аустенит образуется из участков α-фазы, обогащенных никелем, тогда как на второй стадии происходит образование аустенита из участков, обедненных этим элементом.

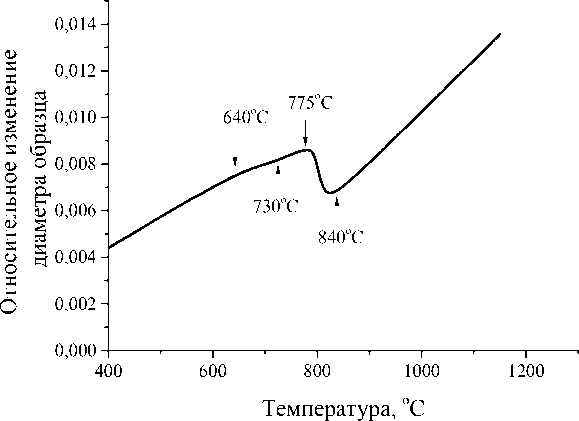

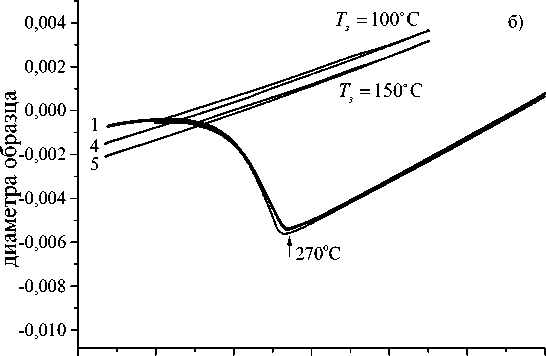

На рис. 3 толстыми линиями (кривая 1) представлены участки дилатограммы образца, охлажденного после аустенитизации до комнатной температуры. Единственный перегиб на кривых охлаждения при 270 °С отвечает температуре М н начала мартенситного превращения. На рис. 3 (тонкие линии) приведены участки дилатограмм образцов, закаленных до разных температур Т з в интервале

Рис. 2. Фрагмент дилатограммы, отвечающий стадии нагрева до температуры аустенитизации

0 100 200 300 400 500 600

Температура, оС

0 100 200 300 400 500 600

Температура, оС

Рис. 3. Фрагменты дилатограмм, отвечающие стадии закалки, последующему отжигу при 450 °С и охлаждению до комнатной температуры

При закалке до температуры 250 °С (кривая 2 на рис. 3а) лишь небольшая часть аустенита превращается в мартенсит. Соответственно невелико и обогащение углеродом не-превращенного аустенита в процессе выдержки при 450 °С. При последующем охлаждении сохранившийся аустенит вновь испытывает мартенситное превращение, хотя температура его начала падает с 270 до 245 °С.

С понижением температуры закалки до 200 °С (кривая 3 на рис. 3а) полнота мартенситного превращения возрастает. Степень обогащения углеродом непревращенного аус- тенита в процессе отжига при 450 °С также увеличивается. Однако и в этом режиме обработки полной стабилизации оставшегося аустенита до комнатной температуры не происходит: ниже 135 °С образуется небольшое количество «свежего» мартенсита.

При понижении температуры закалки до температур 150 и 100 °С количество образовавшегося мартенсита еще более возрастает (кривые 4 и 5 на рис. 3б). Во время выдержки при 450 °С углерод настолько сильно обогащает прослойки сохранившегося аустенита, что он оказывается стабильным при последующем охлаждении до комнатной температуры, о чем свидетельствует отсутствие перегибов на соответствующих участках дилато-грамм.

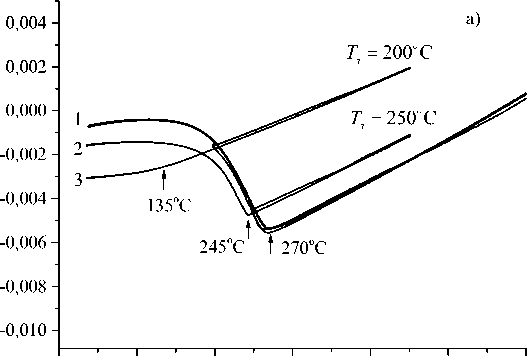

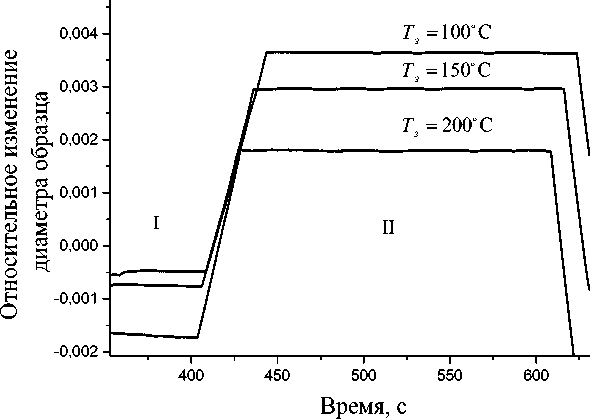

На рис. 4 представлены зависимости относительного изменения диаметра образцов от времени на этапе обработки, следующем за закалкой образцов до разных температур Т з в интервале мартенситного превращения. Изотермическая выдержка в течение 60 с после окончания закалки при температурах 150 °С и выше (область I) сопровождается слабым уменьшением объема, вероятно, обусловленным выделением малой порции е -карбида или карбидов М 3 С. В процессе 180-секундного стабилизирующего отжига при 450 °С (область II) значимых объемных изменений, и, соответственно, дополнительного карбидооб-разования, не наблюдается.

В отсутствие значительного выделения карбидов можно полагать, что в процессе перераспределения весь углерод из мартенсита переходит в аустенит [2]. В этом случае концентрация углерода в аустените после перераспределения углерода ( С ') равна отношению концентрации углерода в стали ( С )к доле непревращенного аустенита ( f , ):

С

C ‘ = у . (1) f у

Долю аустенита, не превращенного при закалке до температуры T з , оценим по уравнению Койстинена – Марбургера [14]:

f г= exp [ - k ( M н - Т 3 ) ] , (2) где в качестве параметра k примем значение 0,0151 К–1, полученное в [12] для стали мартенситного класса AISI 420 с 13 % хрома.

Для оценки термической стабильности аустенита требуется знать зависимость температуры М н от концентрации углерода. В работе [10] для сталей с 12,5 % хрома получено следующее выражение

M н( ° С) = 379 - 510 ■ C (вес. %).

Дополнительное присутствие в исследуемой стали 2 % никеля понижает температуру М н , но не изменяет зависимость температуры начала мартенситного превращения от содержания углерода. Поэтому модифицируем приведенное выражение так, чтобы при исходной концентрации углерода C = 0,14% температура М н оказалась равной наблюдаемой экспериментально величине 270 °С:

M н( ° С) = 341 - 510 ■ C . (3)

Используя выражения (1)–(3), получим оценки доли f Y непревращенного аустенита после закалки до температуры Т з , концентрации C ' в нем углерода после перераспределения и температуры M н начала последующего мартенситного превращения (табл. 2).

Рис. 4. Относительное изменение диаметра образов на этапе обработки, следующем за закалкой образцов до разных температур Т з

Таблица 2

Оценка доли непревращенного аустенита и его термической стабильности

|

Т з , ° C |

f Y |

C ', % |

M н , ° С |

( M ‘ ) , ° C н эксп |

|

250 |

0,74 |

0,19 |

245 |

245 |

|

200 |

0,35 |

0,40 |

136 |

135 |

|

150 |

0,16 |

0,86 |

–95 |

– |

|

100 |

0,08 |

1,82 |

– |

– |

Таблица 3

|

T ауст , °С |

T зак , °С |

T расп , °С |

KCV 0 , Дж/см2 |

KCV –60 , Дж/см2 |

|

1150 |

100 |

450 |

104 |

21 |

|

1150 |

150 |

450 |

120 |

58 |

|

1050 |

150 |

150 |

119 |

59 |

Рассчитанные температуры M н обогащенного углеродом аустенита после закалки до температур 250 и 200 °С совпали с их экспериментальными значениями, приведенными в последнем столбце табл. 2. Согласно выполненным оценкам, после закалки до 150 °С с последующим перераспределением углерода при 450 °С непревращенный аустенит оказывается термически стабильным до температуры –95 °С, а после закалки до 100 °С область термической стабильности распространяется вплоть до температуры 0 К.

Ударная вязкость KCV –60 образцов, закаленных до температуры 100 °С (21 Дж/см2) оказалась ниже требуемого значения (50 Дж/см2), что, вероятно, обусловлено малым количеством остаточного аустенита (около 8 %) и его высокой механической стабильностью, тогда как после закалки до более высокой температуры 150 °С, сохраняющей по нашим оценкам ~ 16 % остаточного аустенита, значения ударной вязкости (58 Дж/см2) превосходят значения, заложенные в требования к высокопрочным трубным сталям.

Понижение температуры аустенитизации с 1150 до 1050 °С в последнем режиме Q&P обработки ( Т з = 150 °С) не оказало отрицательного влияния на ударную вязкость, измеренную при температурах 0 °С и –60 °С (см. табл. 3).

Выводы

-

1. Моделирование режимов Q&P обработки коррозионностойкой стали AISI 414 (15Х13Н2) показало, что закалка до температур 200–250 °С с последующим отжигом при 450 °С не обеспечивает обогащение аустенита углеродом, достаточное для подавления мартенситного превращения при последующем охлаждении до комнатной температуры.

-

2. Понижение температуры закалки до 150 °С с последующим отжигом при 450 °С приводит к полной термической стабилизации

-

3. Режим Q&P обработки стали AISI 414, включающий закалку до 150 °С с последующим 3-минутным отжигом при температуре 450 °С перспективен для получения высокопрочного состояния с высоким уровнем низкотемпературной вязкости.

непревращенного аустенита вплоть до температур –60 °С, что обеспечивает за счет TRIP эффекта высокую низкотемпературную вязкость исследуемой стали (KCV –60 =59 Дж/см2), превосходящую значения, заложенные в требования к высокопрочным трубным сталям.

Список литературы Закалка с последующим обогащением углеродом непревращенного аустенита (Q&P обработка) мартенситной коррозионностойкой стали AISI 414

- Speer J.G., Matlock D.K., De Cooman B.C., Schroth J.G. Carbon Partitioning into Austenite after Martensite Transformation // Acta Materialia, 2003, vol. 51, pp. 2611-2622. DOI: 10.1016/S1359-6454(03)00059-4

- Speer J.G., Edmonds D.V., Rizzo F.C., Matlock D.K. Partitioning of Carbon from Supersaturated Plates of Ferrite, with Application to Steel Processing and Fundamentals of the Bainite Transformation // Current Opinion in Solid State Materials Science, 2004, vol. 8, pp. 219-237. DOI: 10.1016/j.cossms.2004.09.003

- Edmonds D.V., He K., Rizzo F.C., De Cooman B.C., Matlock D.K., Speer J.G. Quenching and Partitioning Martensite - A Novel Steel Heat Treatment // Materials Science and Engineering, A, 2006, vols. 438-440, pp. 25-34. DOI: 10.1016/j.msea.2006.02.133

- Clarke A.J., Speer J.G., Matlock D.K., Rizzo F.C., Edmonds D.V., Santofimia V.J. Influence of Carbon Partitioning Kinetics on Final Austenite Fraction during Quenching and Partitioning // Scripta Materialia, 2009, vol. 61, pp. 149-152. DOI: 10.1016/j.scriptamat.2009.03.02

- Speer J.G., De Moor E., Clarke A.J. Critical Assessment 7: Quenching and Partition // Materials Science and Technology, 2015, vol. 31, no. 1, pp. 3-9. DOI: 10.1179/1743284714Y.0000000628

- Wang L., Speer J.D. Quenching and Partitioning Steel Heat Treatment // Metallography, Microstructure, and Analysis, 2013, vol. 2, no. 4, pp. 268-281.

- DOI: 10.1007/s13632-013-0082-8

- Somani M.C., Porten D.A., Karjalainen L.P., Misra D.K. Evalution of DQ&P Processing Rout for the Development of Ultra-High Strength Tough Ductile Steels // International Journal of Metallurgical Engineering, 2013, vol. 2 (2), pp. 154-160.

- DOI: 10.5923/j.ijmee.20130202.07

- Jin X. Quenching and Partitioning Heat Treatment: High-Strength Low-Alloys // Encyclopedia of Iron, Steel, and Their Alloys, 2015, pp. 2761-2775.

- DOI: 10.1081/E-EISA-120051355

- Hong S.C., Ahn J.C., Nam S.Y., Kim S.J., Yang H.C., Speer J.D, Matlock D.K. Mechanical Properties of High-Si Plate Steel Produced by the Quenching and Partitioning Process // Metals and Materials Internatinal, 2007, vol. 13, no. 6, pp. 439-445.

- DOI: 10.3365/MMI.2007.12.439

- Tsuchiyama T., Tobata J., Tao T., Nakada N., Takaki S. Quenching and Partitioning Treatment of a Low-Carbon Martensitic Stainless Steel. Materials Science and Engineering, A, 2012, vol. 532, pp. 585-592.

- DOI: 10.1016/j.msea.2011.10.125

- Tobata J., Ngo-Huynh K.-L., Nakada N., Tsuchiyama T., Takaki S. Role of Silicon in Quenching and Partitioning Treatment of Low-Carbon Martensitic Stainless Steel // ISIJ International, 2012, vol. 52, no. 7, pp. 1377-1382. 10.2355 /isijinternational.52.1377

- DOI: 10.2355/isijinternational.52.1377

- Mola J., De Cooman B.C. Quenching and Partitioning (Q&P) Processing of Martensitic Stainless Steels // Metallurgical and Materials Transactions A, 2013, vol. 44A, pp. 946-967.

- DOI: 10.1007/s11661-012-1420-1

- Bojack A., Zhao L., Morris P.F., Sietsma J. Austenite Formation from Martensite in a 13Cr6Ni2Mo Supermartensitic Stainless Steel // Metallurgical and Materials Transactions A, 2016, vol. 47, no. 5, pp. 1996-2009.

- DOI: 10.1007/s11661-016-3404-z

- Koistinen D., Marburger R. A General Equation Prescribing the Extent of the Austenite-Martensite Transformation in Pure Iron-Carbon Alloys and Plain Carbon Steels // Acta Metallurgica, 1959, vol. 7, pp. 59-60.

- DOI: 10.1016/0001-6160(59)90170-1