Закономерности получения электролитических порошков меди на виброкатоде и исследование их свойств

Автор: Корчагина Марина Валерьевна, Науменко Александр Александрович, Липкин Валерий Михайлович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 (82) т.15, 2015 года.

Бесплатный доступ

Описываются методы получения ультрадисперсных порошков меди из отходов травления печатных плат. Приводятся режимы получения медного порошка в анодно-синтезируемом хлоридно-аммониевом электролите с применением виброкатода, позволяющие интенсифицировать процесс по сравнению с аналогичным на стационарном катоде за счет уменьшения диффузионного слоя. Производительность получения медного порошка в предлагаемых условиях составляет 0,25 г/(см2·ч), средний размер частиц 3-4 мкм. Отмечается высокая производительность процесса по сравнению с применением сульфатных электролитов, положительное влияние формы и размеров получаемого порошка меди на процессы легирования материалов на основе железа. Рассматриваются свойства антифрикционных материалов, легированных полученным катодным порошком меди в сравнении с материалами легированными порошком меди ПМС-1. Наблюдается эффект улучшения эксплуатационных свойств образцов, легированных порошком меди, полученным из медно-аммиачного раствора.

Ультрадисперсные порошки, наноразмерные порошки, электролиз, виброкатод, утилизация металлосодержащих отходов

Короткий адрес: https://sciup.org/14250154

IDR: 14250154 | УДК: 541.135’669.21 | DOI: 10.12737/12597

Текст научной статьи Закономерности получения электролитических порошков меди на виброкатоде и исследование их свойств

Введение. В настоящее время разработан большой арсенал методов получения ультрадисперсных и наноразмерных порошков, обладающих заданными физико-химическими свойствами [1–5]. Особую актуальность приобретает поиск высокопроизводительных, простых, доступных, экологически безопасных способов. Одним из возможных подходов к решению данной проблемы может служить использование методов электрохимического синтеза порошков из медно-аммиачных растворов травления печатных плат и анодно-синтезируемых хлоридно-аммониевых электролитов с применением виброэлектрода [6]. Существенным достоинством этих методов является высокая производительность. Виброэлектрод представляет собой «Ш-образный» сердечник с электрическими обмотками, к которому присоединен

Машиностроение и машиноведение

-

∗ Работа выполнена по заданию Минобрнауки РФ №2945 (5.14) «Материалы для альтернативных энергетических и технологических комплексов: синтез, свойства, применение».

-

∗∗∗ The research is done by order of the RF Ministry of Education and Science no. 2945 (5.14) “Materials for alternative energy a nd technological complexes: synthesis, properties, and app lications”.

рифленый катод [7]. Частота колебаний постоянна и равна 100 Гц, а амплитуда ~2 мм. Существенным достоинством этих методов является высокая производительность, которая способствует возможности утилизации большого класса металлсодержащих отходов.

Экспериментальная часть. Рассматриваются процессы получения медных порошков на стационарном и виброкатоде из медно-аммиачного раствора соли, содержащей 40 % [Cu(NH 3 ) 4 ]C l2 и 60 % [Cu(NH 3 ) 2 ]C l2 , полученного из отходов утилизации печатных плат.

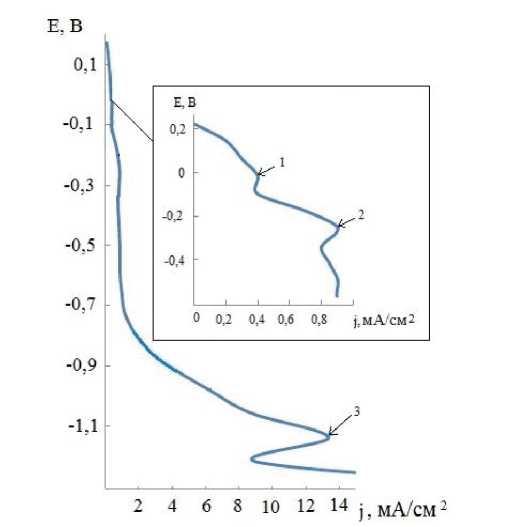

При проведении экспериментов использован комплекс электрохимических методов исследования: циклическая вольтамперометрия, потенциостатический, гальваностатический, температурно-кинетический методы. Электрохимические измерения проводились на потенциостате PC-Pro MF. Измерения проводились в медно-аммиачном растворе указанных солей с массовой концентрацией 25 г/л, скорость развертки потенциала 4 мВ/с. Потенциалы приводятся в шкале нормального водородного электрода. По результатам поляризационных измерений была произведена идентификация катодных процессов путем сравнения участков, обозначенных на рисунке цифрами со стандартными электродными потенциалами (рис. 1).

Рис. 1. Катодные поляризационные кривые в медно-аммиачном растворе

В рассматриваемом растворе предположительно идентифицированы следующие процессы: катодное восстановление комплексных ионов меди и выделение водорода из ионов аммония (таблица 1).

Таблица 1

Катодные процессы в медно-аммиачном растворе

|

Номер процесса |

Потенциал предельного тока, В |

Процесс |

Стандартный электродный потенциал, В |

|

1 |

от 0 до -0,05 |

[Cu(NH3 ) 4 ]2 + + 2e = Cu + 4NH 3 |

-0,05 |

|

2 |

от -0,2 до 0,25 |

[Cu(NH3 )2] + + e = Cu + 2NH3 |

-0,12 |

|

3 |

от -0,9 до -1 |

2NH4 + + 2e + 2H 2 O = H2 + 2(NH3 ■ H 2 O) |

-0,547 |

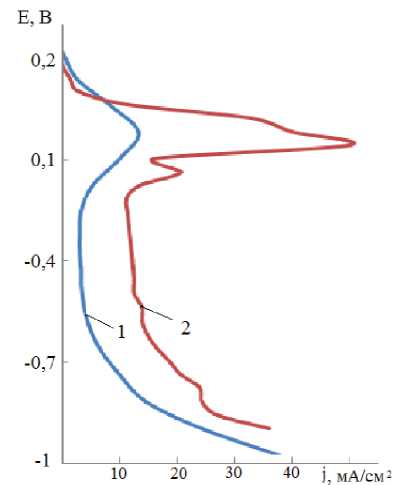

Обсуждение и результаты. Применение виброкатода позволяет увеличить предельный ток в 3,6–3,8 раза по сравнению со стационарными условиями получения порошка за счет уменьшения толщины диффузионного слоя, связанного с циркуляционным перемешиванием электролита (рис. 2).

Производительность процесса получения порошка в анодно-синтезируемом хлоридно-аммониевом электролите с использованием виброкатода составляет 0,25 г/(см 2 ·ч), что значительно выше, чем для сульфатного электролита [8].

Рис. 2. Катодные кривые в растворе 25г/л соли на титановом катоде в стационарных (кривая 1) и виброусловиях (кривая 2), ν =4мВ/с

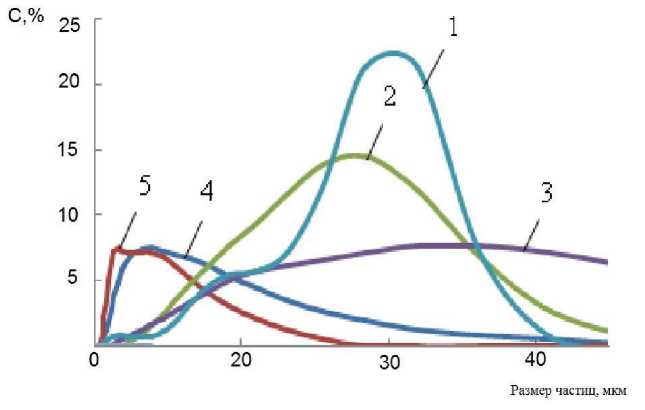

Средний размер частиц, порошка меди, полученного из анодно-синтезируемого электролита, составляет 9– 11 мкм в безмембранном и 3–4 мкм в мембранном варианте электролизера (рис. 3).

Рис.3. Кривые распределения содержания частиц порошков (C, %) , полученных из анодно-синтезируемых электролитов, по размерам: 1—порошок марки ПМС-1;

2—из сернокислого электролита после 6 ч электролиза;

3—из сернокислого после 10 ч электролиза;

4—из хлоридно-аммониевого без мембраны;

5—из хлоридно-аммониевого с мембраной

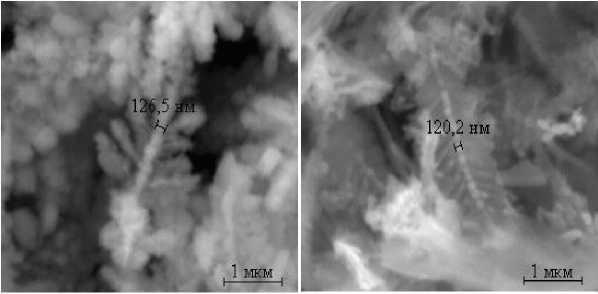

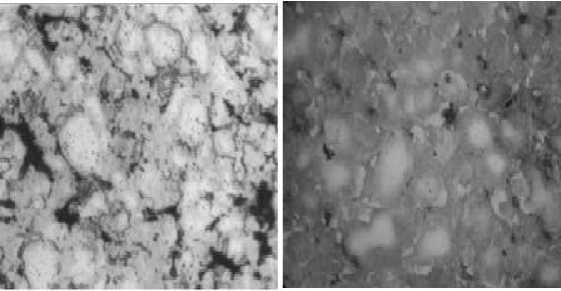

Частицы медного порошка, образующегося на аноде в результате синтеза электролитов, имеют пластинчатую форму, а частицы катодного порошка показанные на рисунке 4—дендритную форму с наноразмерными структурными элементами [6]. Гранулометрические исследования составов получаемых порошков показали, что при проведении электролиза в отсутствии мембраны на гистограммах распределения частиц порошков наблюдается максимумы в двух областях 2–5 мкм и 25–35 мкм. Это связано с образованием двух видов частиц — анодных и катодных, соотношение которых определяется условиями получения. Такое сочетание частиц в дальнейшем обеспечивает более равномерное распределение меди в порошковой композиции с железом.

Машиностроение и машиноведение

А Б

Рис.4. Микрофотографии порошков, полученных из медно-аммиачных растворов в виброусловиях

Полученный медный порошок использовали в качестве легирующей добавки для изготовления порошкового антифрикционного материала на основе железа ПА-ЖД. Для исследования микроструктуры полученного материала использовали микроскоп Альтами МЕТ 3, для испытания образцов на трение —универсальную испытательную машину МИ-1. Для проведения испытаний на трение были использованы методики, описанные в [9]. Твердость измеряли по методу Бринелля стальным шариком диаметром 5 мм.

Использование катодных порошков меди, полученных из медно-аммиачных растворов, повышает твердость спеченных порошковых материалов на основе железа на 6,7% (при доверительном интервале в относительном выражении 1,6%) при одновременном снижении износа на трение, по сравнению с материалами, легированными порошком марки ПМС-1 на 11,7% (при доверительном интервале 6% в относительном выражении) (табл. 2).

Таблица 2

Результаты испытаний на трение спеченных материалов

|

Вид материала |

Твердость, HRB |

Износ, мм |

|

Материал, легированный порошком марки ПМС-1 |

59±1 |

0,085±0,005 |

|

Материал, легированный катодным порошком, полученным из медно-аммиачного раствора |

63±1 |

0,075±0,005 |

Эффект улучшения эксплуатационных свойств образцов, легированных порошком меди, полученным из медно-аммиачного раствора, можно связать с более равномерным распределением меди по границам зерен железа вследствие увеличения дисперсности медного порошка (рис.5).

А Б

Рис.5. Микроструктура материалов, легированных порошком марки ПМС-1, полученным из сульфатного электролита (А), и катодным порошком, полученным из медно-аммиачного раствора (Б).

Увеличение в 640 раз

Выводы. Применение виброкатода в медно-аммиачных растворах позволяет интенсифицировать процесс за счет снижения толщины диффузионного слоя в 3,6–3,8 раза. Полученный ультрадисперсный медный порошок обладает улучшенными физико-химическими характеристиками (отсутствие примесей, снижение среднего размера частиц до 26–28 мкм). При этом реализуется возможность повышения производительности более чем в 2,5 раза по сравнению с промышленно-применяемыми способами получения электролитических порошков. Установлено, что применение медных и многокомпонентных медьсодержащих порошков, полученных из медно-аммиачных растворов, в качестве легирующей добавки к спеченным материалам на основе железа, позволяет повысить твердость и снизить износ за счет равномерного распределения фаз с высоким содержанием меди.

На основе результатов исследований процессов получения медных и многокомпонентных порошков из медно-аммиачных растворов разработаны технологические рекомендации, направленные на создание методик и высокопроизводительных ресурсосберегающих технологий электрохимического синтеза ультрадисперсных медных и многокомпонентных железо-медных порошков. Предлагаемые способы электрохимического синтеза позволяют значительно улучшить эксплуатационные свойства спеченных порошковых композиций за счет увеличения дисперсности и более равномерного взаимного распределения железа и меди в объеме порошкового материала. Значимым результатом являются экономически эффективные технологии утилизации медьсодержащих вторичных сырьевых ресурсов, что имеет большое экологическое значение.

Список литературы Закономерности получения электролитических порошков меди на виброкатоде и исследование их свойств

- Способ получения медного порошка электролизом из сульфатных электролитов и устройство для его осуществления: патент 2022717 Рос. Федерация: B 22 F 9/16, B 22 F 9/18, B 22 F 9/02/Баимбетов Б.С. 5021033/02; заявл. 03.07.1991; опубл. 15.11.1994. Бюл. № 16. -3 с.

- W. He, Characterization of ultrafine copper powder prepared by novel electrodeposition method/W. He, X.C. Duan, L. Zhu. -J. Centr. South Univ. Technol. 16 (2009) 708-712.

- R.K. Nekouei, F. Rashchi, A.A. Amadeh, Using design of experiments in synthesis of ultra-fine copper particles by electrolysis, Powder Technol. 237 (2013) 165-171.

- M.G. Pavlovic, Lj. Pavlovic, V.Maksimovic, N. Nikolic, K. Popov, Characterization and morphology of copper powder particles as a function of different electrolytic regimes, Int. J. Electrochem. Sci. 5 (2010) 1862-1878.

- M.Y.Wang, Z.Wang, Z.C. Guo, Preparation of electrolytic copper powders with high current efficiency enhanced by super gravity field and its mechanism, Trans. Nonferrous Met. Soc. China 20 (2010) 1154-1160.

- Рыбалко, Е. А. Электрохимическое получение ультрадисперсных многокомпонентных порошков в процессах утилизации медьсодержащих материалов: автореф. дис. … канд. техн. наук/Е. А. Рыбалко. -Новочеркасск, 2013. -16с.

- А.с. 219301 СССР, МПК В 06b Излучатель низкочастотных колебаний в жидкую среду/А.В.Бондаренко, -№ 1089144/26-10; заявл. 09.07.66; опубл. 30.05.68, Бюл. № 18. -4 с.

- Дорофеев, Ю. Г. Получение медных порошков из аммиакатных электролитов и их свойства/Ю. Г. Дорофеев //Известия вузов. Порошковая металлургия и функциональные покрытия. -2012. -№ 3. -С. 3-7.

- Горленко, А. О. Триботехнические испытания подшипников скольжения/А. О. Горленко, М. Л. Клюшников//Наука и производство: сб. трудов Международной научно-практической конференции -Брянск. -2009. -ч. 2. -С. 22-23.