Защита рабочей зоны литейных цехов машиностроительного производства

Автор: Головина Елена Ивановна, Иванова Ирина Александровна, Манохин Максим Вячеславович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Безопасность деятельности человека

Статья в выпуске: 2 (89) т.17, 2017 года.

Бесплатный доступ

Введение. Целью работы является изучение промышленной безопасности литейного производства. Решалась задача оценки дисперсного состава пыли, определяющего микроклимат рабочей зоны литейного цеха. Выявлена зависимость между размером частиц и скоростью их движения под действием гравитационных или центробежных сил. Материалы и методы. Методом лазерной дифракции, реализуемой на лазерном анализаторе частиц Fritsch NanoTec «ANALISETTE 22», проведено гранулометрическое определение состава пробы порошка пыли. Результаты исследования. Анализ данных показал, что все фазы технологического процесса определяют микроклимат внутренней среды и, при рассеивании выбросов, среды в межкорпусной зоне. Степень воздействия зависит от дисперсности и химического состава пыли. Присутствующие в воздухе другие вредные вещества, осаждающиеся на частицах пыли, делают её более опасной. К примеру, увеличение содержания SiO2 ужесточает требования к чистоте воздуха рабочей зоны. Поэтому необходимо учитывать более жесткие значения предельно-допустимых концентраций (ПДК). Обсуждение и заключение. Определены наиболее опасные с позиций экологического риска участки литейного производства и внесены предложения по доработке системы пылеулавливания с использованием мокрой очистки. Результаты проведенных исследований могут быть использованы в литейном производстве машиностроительной отрасли.

Рабочая зона, литейное производство, дисперсность, пыль, концентрация, гранулометрический анализ

Короткий адрес: https://sciup.org/14250278

IDR: 14250278 | УДК: 504:351.77 | DOI: 10.23947/1992-5980-2017-17-2-141-147

Текст научной статьи Защита рабочей зоны литейных цехов машиностроительного производства

Введение. Целью работы является изучение промышленной безопасности литейного производства. Решалась задача оценки дисперсного состава пыли, определяющего микроклимат рабочей зоны литейного цеха. Выявлена зависимость между размером частиц и скоростью их движения под действием гравитационных или центробежных сил.

Материалы и методы. Методом лазерной дифракции, реализуемой на лазерном анализаторе частиц Fritsch NanoTec «ANALISETTE 22», проведено гранулометрическое определение состава пробы порошка пыли.

Результаты исследования. Анализ данных показал, что все фазы технологического процесса определяют микроклимат внутренней среды и, при рассеивании выбросов, среды в межкорпусной зоне. Степень воздействия зависит от дисперсности и химического состава пыли. Присутствующие в воздухе другие вредные вещества, осаждающиеся на частицах пыли, делают её более опасной. К примеру, увеличение содержания SiO2 ужесточает требования к чистоте воздуха рабочей зоны. Поэтому необходимо учитывать более жесткие значения предельно-допустимых концентраций (ПДК).

Обсуждение и заключение. Определены наиболее опасные с позиций экологического риска участки литейного производства и внесены предложения по доработке системы пылеулавливания с использованием мокрой очистки. Результаты проведенных исследований могут быть использованы в литейном производстве машиностроительной отрасли.

Introduction. The work objection is the investigation of the industrial safety of the foundry. The task to estimate a disperse composition of dust which determines the microclimate of the foundry working area is being solved. The dependence between the particle size and their motion speed under the gravitational or centrifugal forces is revealed.

Materials and Methods. The granulometric composition analysis of a powder dust sample is carried out by the laser diffraction method implemented on the laser particle analyzer Fritsch NanoTec “ANALISETTE 22”.

Research Results . The data analysis shows that all phases of the process determine the microclimate of the internal environment and, under the emission dispersion, the medium in the intercase zone. The impact degree depends on the dispersion and chemical composition of dust particles. The other harmful airborne substances deposited on dust particles make it more dangerous. For example, an increase in SiO2 content toughens the requirements for clean air in the working area. Therefore, it is necessary to take into account more rigorous values of maximum permissible concentrations (MPC).

Discussion and Conclusions. The most dangerous areas of the foundry production in the eco-risk terms are identified; and proposals on the development of the dust-collecting system with water wash are made. The research results can be used in foundries of the machinery production.

Введение. В литейном производстве на различных этапах технологического процесса в воздух рабочей зоны в высоких концентрациях попадают пыль и вредные газы. При плавке металла и обработке отливок выделяются взвешенные и газообразные контаминанты. Экологическая обстановка в цехе обработки отливок определяется технологическими процессами, происходящими при металлозавалке компонентов [1,3].

Защита атмосферного воздуха от пыли в настоящее время производится циклоном с последующим факельным выбросом в межкорпусную зону. В литейном цехе дробеструйная обработка отливок ведется в специальной герметичной камере. Оператор защищен от пыли респиратором.

Работа выполнена в рамках инициативной НИР.

∗∗∗ The research is done within the frame of independent R&D.

В рабочей зоне литейных цехов, кроме пыли, присутствуют также оксиды углерода, сернистый газ, азот и его окислы, аэрозоли, пары углеводородов и др. [4,5]. Литейный цех машиностроительного производства располагается в городской застройке. Степень экологической безопасности определяется микроклиматом в зоне дробеструйной установки и, при рассеивании выбросов, в межкорпусной зоне завода [6,7].

Учет влияния нескольких присутствующих в воздухе загрязняющих веществ проводится по формуле (1):

К 1 К 2 K n

< 1

--1---+ ... +--

ПДК 1 ПДК 2 ПДК n

Оценка концентраций пыли в зоне работы операторов дробеструйной камеры составляет от 14 до 24 мг/м3.

Задачей данной работы является обеспечение безопасных уровней предельно-допустимых концентраций загрязняющих веществ в зоне работы оператора дробеструйного участка и в заветренной зоне литейного цеха.

В связи с тем, что существующая система пылеулавливания, использующая циклоны неэффективна, имеет место многократное превышение предельно-допустимых концентраций (ПДК) пыли. Фактическая эффективность действующих в цехе пылеуловителей является недостаточной. С целью доочистки выброса в межкорпусную зону и доведения ПДК контаминантов в рабочей зоне до приемлемого уровня система пылеулавливания может быть допол- нена второй «мокрой» ступенью.

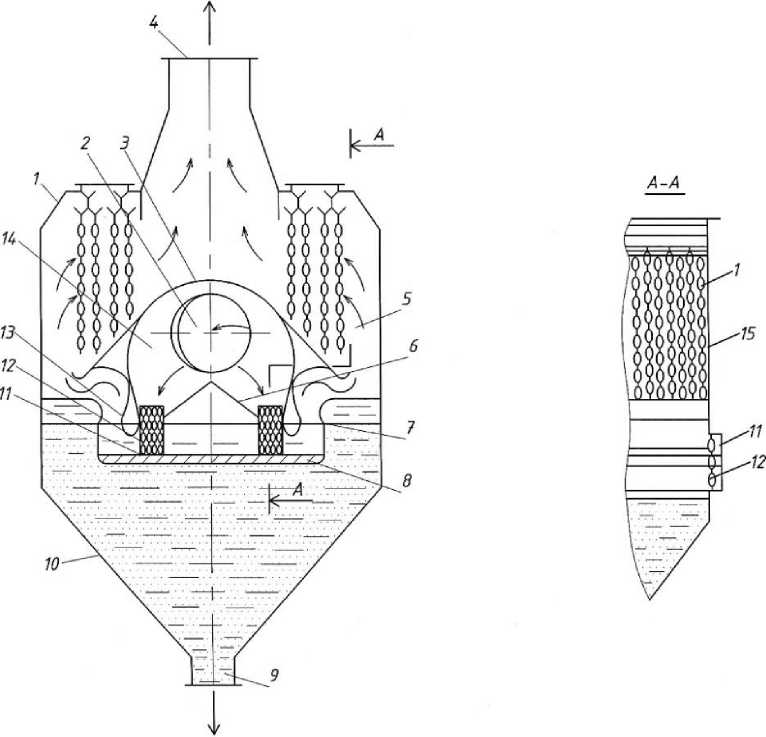

Рис. 1. Мокрый пылеуловитель:

Авторами В. И. Семкиным, А. В. Думновым, Н. И. Аджиевым предлагается устройство для очистки выбросов, которые разработано в научно-исследовательском и проектном институте по охране труда строительных материалов (НИПИОТострома) [2].

В работах [8-10] предлагается оценка категории экологической опасности предприятия Кэоп по четырем классам. Кэоп — коэффициент экологической опасности предприятия — определяется по формуле:

К ЭОП

n

= 2 i=1

M^ I C ПДК )

ai

где Mi — масса загрязняющего вещества, т/год; СПДК1 = Ci / ПДКр.з. — концентрация загрязняющего веще ства в долях ПДКр.з., а1 — коэффициент, учитывающий класс опасности i-го вещества: а1 = 1,7 — 1-й класс опасности; а2 = 1,3 — 2-й класс опасности; а3 = 1,0 — 3-й класс опасности; а4 = 0,9 — 4-й класс опасности. Кэоп >106 — соответствуют предприятиям 1-й категории, наиболее активно загрязняющим атмосферу. 106>Кэоп>104 — 2-й категории, 104>Кэоп — 103 — 3-й категории, Кэоп <103 — 4-й категории.

Для анализа оценки категории предприятия производится расчет на основе требуемого потребления воздуха (ТПВ), м3/с, и параметра R для каждого i- го вещества и каждого источника j по формулам:

ТПВji = 103 Mji I ПДК

DC

R =---j— X--J— X103

ц Hi + Di ПДК i где Mji — масса вещества, выбрасываемого источником в одну секунду, г/с; ПДК — предельно допустимая концентрация вещества, мг/м3; Dj — диаметр устья источника. Если устье источника не круглое, то за Dj принимают его наибольший размер, м. Hj — высота источника над уровнем земли, м; Сji — концентрация вещества в устье источника, г/м3.

При D j >0,5 H j выражение D j /(H j + D j ) принимают равным единице. Значение параметра n i , м3/с, для каждого вещества определяют по следующей формуле:

n ni = 2 ТПВлКл (5)

J = 1

где n — количество источников на предприятии, выбрасывающем одноименные вещества.

В частности, предлагается производить оценку категории предприятия , как загрязнителя воздуха, на основе коэффициента экологического риска Кэр:

MDC

Кэр = 2 n-1106----£ '-j—v = 2 n-1106

- J = ПДК Ji ( H j + Dj) j =

D i

Г CJi

H j + D^ ПД ^

q j

Анализ данных показывает, что практически все фазы технологического процесса определяют микроклимат внутренней среды и в межкорпусной зоне при рассеивании выбросов [11].

Опасность воздействия пыли на здоровье человека зависит от дисперсного состава, который определяется количественным соотношением в ней фракций пыли различных размеров [12,13].

Основная часть. Для анализа пыли в рабочей зоне литейного цеха оператора дробеструйной камеры, использовали метод гранулометрического анализа, принцип действия которого основан на зависимости между размером и скоростью движения частиц пыли под действием гравитационных или центробежных сил. Определение гранулометрического состава предоставленной пробы пыли производилось методом лазерной дифракции, реализуемой на лазерном анализаторе частиц Fritsch NanoTec «ANALISETTE 22» (рис. 2,3) с пакетом управляющих программ Fritsch Mas control, в соответствии с требованиями ISO 13 320-2009 в Центре коллективного пользования имени профессора Ю. М. Борисова.

Рис. 2. Общий вид лазерного анализатора NanoTec Analysette-22 (Fritsch, Германия)

Fig. 2. General view of laser particle analyzer NanoTec Analysette-22 (Fritsch, Germany)

Рис. 3. Оптическая часть лазерного анализатора частиц Analysette-22 NanoTec:

1 — передний лазер; 2 — луч переднего лазера; 3 — измерительная ячейка; 4 — дисперсная среда, содержащая образец; 5 — рассеянное образцом лазерное излучение; 6 — детектор; 7 — задний лазер;

8 — луч заднего лазера

Fig. 3. Optical part of laser particle analyzer NanoTec Analysette-22: 1 — front laser; 2 — front laser ray;

3 — measuring cell; 4 — dispersion medium containing a sample; 5 — laser emission scattered by sample; 6 — detector; 7 — rear laser; 8 — rear laser ray

Для исследования частиц в анализаторе используется принцип дифракции лазерного излучения на дисперсных образцах и далее для анализа модель Фраунгофера. Данная модель используется только для образцов с частицами крупнее 0,1 мкм (100 нм).

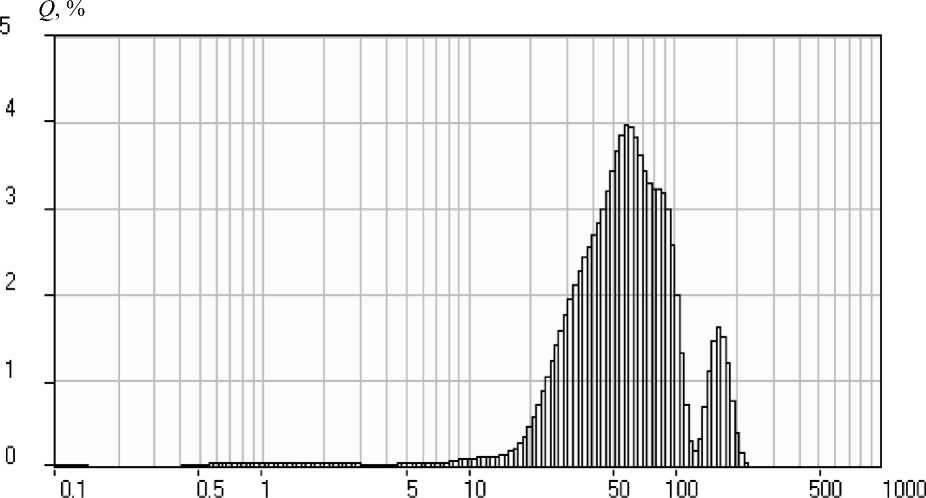

Обоснование полученных результатов. По результатам проведенного анализа определен гранулометрический состав представленных проб. Результаты сведены в таблицу 1 и представлены на рис. 4.

Таблица 1

Table 1

Процентное содержание частиц определенного размера определенное методом гранулометрического анализа

Percentage content of size-defined particles determined by granulometric composition analysis method

|

Значение, % |

Размер частиц, мкм |

Значение, % |

Размер частиц, мкм |

Значение, % |

Размер частиц, мкм |

|

% |

<= 0,050мкм |

0,9% |

<=1,000мкм |

1,5% |

<=2,000мкм |

|

1,9% |

<=3,000мкм |

2,0% |

<=4,000мкм |

2,2% |

<=5,000мкм |

|

2,9% |

<=10,000мкм |

5,3% |

<=20,000мкм |

39,9% |

<=50,000мкм |

|

86,2% |

<=100,000мкм |

99,6% |

<=200,000мкм |

Из таблицы видно, что размер 86,2% частиц пробы имеют размер меньше 100 мкм, 13,8% — более 100 мкм. Частицы размером менее 10 мкм являются наиболее опасными для здоровья человека, так как вызывают пневмокониозы, а при наличии пленки SiO2 — силикозы.

d , мкм

Рис. 4. Графические результаты дисперсного анализа распределения пылевых частиц

Fig. 4. Diagrammatic results of distribution analysis of dust particles

В связи с тем, что количество мелкодисперсной пыли менее 100 мкм составляет 86,2 %, существующая сухая система пылеулавливания дополнена второй мокрой ступенью в целях доочистки выброса в межкорпусную зону до уровня ПДК р.з.

Выводы.

-

1. Изучение структуры пыли, образующейся на дробеструйном участках в процессе дисперсного (гранулометрического) анализа показало, при дроблении 86,2 % выделяемой пыли имеет размер фракций менее 100 мкм, т.е. относится к средней и тонкой пыли, имеющей скорость оседания менее 7 см/с.

-

2. Состояние воздуха в литейном цехе характеризуется превышением ПДК вредных веществ над рабочей зоны в 7–12 раз.

-

3. Для литейного цеха с целью очистки выбросов рекомендована установка двухступенчатой системы пыле-очистки: 1-ая ступень — с центробежными циклонами, 2-ая ступень — мокрая очистка НИПИОТострома.

Список литературы Защита рабочей зоны литейных цехов машиностроительного производства

- Азаров, В. Н. Комплексная оценка пылевой обстановки и разработка мер по снижению запыленности воздушной среды промышленных предприятий: автореф. дис. д-ра техн. наук/В. Н. Азаров. -Ростов-на-Дону, 2004. -47 с.

- А. С. 556825. Мокрый пылеуловитель/Науч.-исслед. и проектный ин-т по газоочистным сооружениям, технике безопасности и охране труда в пром-сти строит. материалов; Авт. Изобрет.: В.И. Семкин, А.В. Думнов, Н. И. Аджиев. -Заявл. 04.02.76, №2321595/26; Опубл. В Б.И., 1977, №17; МКИ в 01 D 47/02; в 01 D 45/08.

- Белов, С. В. Охрана окружающей среды/С. В. Белов. -2-е изд. -Москва: Высш. шк., 1991. -319 с.

- Болдин, А. Н. Литейное производство с точки зрения экологии/А.Н. Болдин//Литейное производство. -2005. -№ 3. -с. 33-34.

- Болдин, А. Н. Литейные формовочные материалы. Формовочные, стержневые смеси и покрытия: справочник/А. Н. Болдин, С. С. Давыдов, Н. И. Жуковский. -Москва: Машиностроение, 2006. -507 с.

- Головина, Е. И. Опасные и вредные факторы литейного производства и их влияние на состояние атмосферы в рабочей зоне/Вестник технологического университета. -2016. -Т.19, № 23 -С. 126-131.

- Головина, Е. И., Оценка опасных факторов литейного производства/Е. И. Головина, В. Я Манохин. И. А. Иванова//Комплексные проблемы техносферной безопасности: сб. трудов междунар. науч.-практ. конф. -Воронеж -2016. -С. 170-173.

- Иванова, И. А. Определение коэффициента экологической опасности литейного производства/И. А. Иванова//Вестник Донского гос. техн. ун-та. -2010. -Т.10, №3 (46). -С. 406-409.

- Иванова, И. А. Оценка дисперсного состава пыли участка черного литья/И. А. Иванова, В. Я. Манохин//Вестник Донского гос. техн. ун-та. -2010. -Т.10, №2 (45). -С. 200-204.

- Иванова, И. А. Оценка запыленности рабочей зоны дробеструйного участка и выбивных решеток литейного производства./И. А. Иванова, В. Я. Манохин, Е. И. Головина//Комплексные проблемы техносферной безопасности: сб. трудов XI междунар. науч.-практ. конф. -Воронеж -2015. -С.129-136.

- Козлов, Л. Я. Производство стальных отливок/Л. Я. Козлов, В. М. Колокольцев, К. Н. Вдовин; под ред. Л. Я. Козлова. -Москва: МИСИС, 2003. -352 с.

- Матюхов, В. Г. Техника безопасности в литейном производстве/В. Г. Матюхов. -Москва: Высшая школа, 1980. -94 с.

- Трухов, Ю. А. Технология литейного производства: литье в песчаные формы/А. П. Трухов, Ю. А. Сорокин, М. Ю. Ершов; под ред. А.П. Трухова. -Москва: Академия, 2005. -524 с.