Зависимость электропроводности алюминиевых деталей от сил резания и температуры при высокопроизводительном фрезеровании

Автор: Тимофеев Сергей Анатольевич, Савилов Андрей Владиславович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-2 т.17, 2015 года.

Бесплатный доступ

В статье рассматривается зависимость электропроводности от сил резания и температуры детали при высокопроизводительном фрезеровании авиационных деталей из алюминиевых сплавов торцевыми фрезами.

Удельная электрическая проводимость, высокопроизводительное фрезерование, алюминий, фреза, динамометр, тепловизионная камера

Короткий адрес: https://sciup.org/148204293

IDR: 148204293 | УДК: 621.914.1

Текст научной статьи Зависимость электропроводности алюминиевых деталей от сил резания и температуры при высокопроизводительном фрезеровании

Вихретоковый контроль основан на возбуждении вихревых токов в поверхностном слое контролируемого металла и регистрации их обратного воздействия на измерительную систему. Все нарушения однородности контролируемого изделия мгновенно увеличивают электрическое сопротивление поверхностного слоя металла, что приводит к ослаблению вихревых токов [2].

Согласно А.С. Бакунову [3], для большинства термически упрочняемых алюминиевых сплавов показано, что их механические характеристики (предел прочности о в, предел текучести о 02, относительное удлинение 5 ) имеют корреляционную связь с их удельной электрической проводимостью у . Установлено, что для термически упрочняемых сплавов, чем ниже удельная электрическая проводимость, тем выше прочность и ниже пластичность.

Электрические характеристики материалов зависят не только от их химического состава, но в значительной мере от структурного состояния кристаллической решетки d , определяемого механической и термообработкой, а также от наличия дефектов кристаллической решетки [4]. Данная взаимосвязь выражена в формуле [5]: е2Еп0

У = —;--d, mkTVTNen где = - заряд электрона, Кл; "■'. - масса покоя электрона, кг; io- число электронов проводимости в единице объема; E - напряженность поля, В/м; к - постоянная Больцмана, Дж/К; T- абсолютная температура материала, К; 1"- - скорость теплового движения электронов, м/с; .’.’0 - число атомов в единице объема; .; - период кристаллический решетки, м.

При механической обработке в зоне резания одновременно действуют значительные усилия резания, создающие наклеп, и температура, вызывающая разупрочнение металла при достижении определённого значения. Так же под влиянием пластической деформации изменяется кристаллическая решетка (параметр d ), что, в свою очередь, должно привести к изменению электропроводности. Поэтому для контроля механических характеристик алюминиевых сплавов можно применить вихретоковый метод неразрушающего контроля с использованием измерителей удельной электрической проводимости [6].

Целью, описанного в данной работе исследования, является определение зависимости электропроводности от таких параметров процесса резания, как сила резания F и температура детали Тп.д . Зависимость электропроводности от параметров резания показана в предыдущей работе.

В качестве исследуемых материалов были выбраны фрагменты горячекатаных плит алюминиевых сплавов В95очТ2, 1933Т2 и 1163Т. Химический состав и механические свойства данных сплавов приведены в табл. 1, 2. Работы проводились на фрезерном обрабатывающем центре DMGHSC75 Linear.

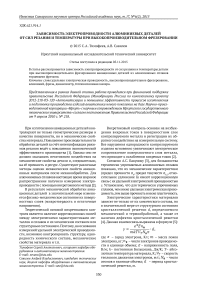

Измерение электропроводности выполнялось прибором Sigmatest 2.069 [7]в связке с программным обеспечением Sigmatest 2.069 Data Acquisition Program, которое позволяет измерять параметр электропроводности в режиме сканирования, не отрывая датчик от детали. Для этого была разработана карта измерения электропроводности на плоскости (рис. 1).

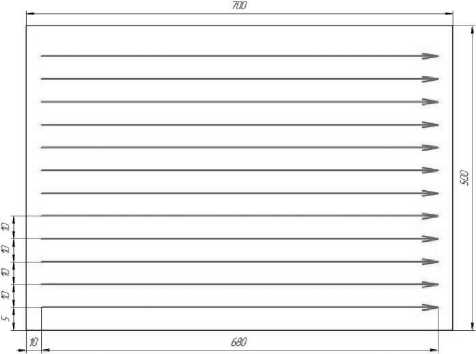

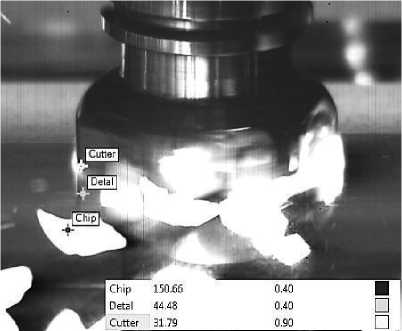

Измерения температуры выполняли с помощью инфракрасной камеры FlirSC7000. Измерения проводились непосредственно на выходе обрабатываемой детали из зоны резания (рис. 2). Такой подход в измерении температуры обусловлен требованиями, изложенными в нормативной документации, используемой на отечественных авиастроительных предприятиях. Указанная нормативная документация регламентирует температуру обрабатываемой детали, а не температуру в зоне резания, как в большинстве классических опытов. Запаздывание по времени момента измерения, зависящее от расстояния до действительной зоны резания и подачи инструмента, составляло около 0,2 с, поэтому действительную температуру поверхности детали определяли методом экстраполяции на основании кривой охлаждения (рис. 3). Кривая охлаждения была

Таблица 1. Химический состав алюминиевых сплавов

|

Сплав |

Fe |

Si |

Mn |

Zr |

Ni |

Ti |

Al |

Cu |

Mg |

Zn |

Примеси |

|

В95очТ2 |

0,05– 0,25 |

до 0,1 |

0,2– 0,6 |

- |

до 0,1 |

до 0,05 |

87,45– 91,45 |

1,4– 2 |

1,8– 2,8 |

5– 6,5 |

прочие, каждая 0,05; всего 0,1 |

|

1933Т2 |

0,06– 0,15 |

до 0,1 |

- |

0,1– 0,15 |

- |

до 0,06 |

88,8– 89,8 |

0,8– 1,2 |

1,6– 2,2 |

6,3– 7,2 |

|

|

1163Т |

0,15 |

до 0,1 |

0,4– 0,8 |

- |

- |

- |

93– 94,5 |

3,8– 4,5 |

1,2– 1,6 |

0,1 |

Таблица 2. Механические свойства алюминиевых сплавов

|

Сплав |

Y,% |

&,% |

о т ,МПа |

о в ,МПа |

о о.2 ,МПа |

Твердость HB |

|

В95очТ2 |

- |

10-12 |

- |

510-540 |

450-480 |

- |

|

1933Т2 |

- |

8 |

- |

450 |

390 |

- |

|

1163Т |

- |

12 |

- |

460 |

345 |

- |

Рис. 1. Карта измерений электропроводности на плоскости получена опытным путём для сплава В95очТ2, но из-за незначительного отличия в теплопроводности сплавов В95очТ2, 1933Т2 и 1163Т, и из-за малого времени запаздывания момента измерения, данная кривая была применена для всех трех сплавов. При проведении измерений в процессе экспериментов тепловизионная камера располагалась на расстоянии 1200 мм от обрабатываемой детали.

Во время обработки выполнялись измерения сил резания с помощью 3-х компонентной динамометрической платформы Kistler Type 5070.

Для обработки плоскостей в эксперименте были задействованы следующие типы фрез: торцевая сборная фреза Sandvik для обработки прямоугольных уступов R590-080HA06-11M (рис. 4) с пластинами R590-110504H-NL Н10 и концевая сборная фреза Sandvik R790-050HA06S1-16M (рис. 5) с пластиной R790-160408PH-NL Н13А.

Диапазоны режимов резания используемых в работе фрез указаны в табл. 3.

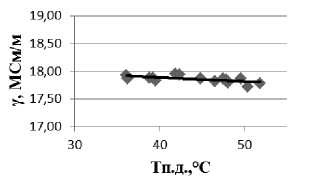

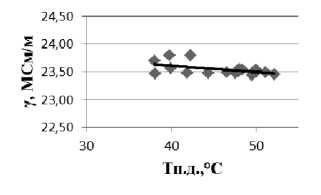

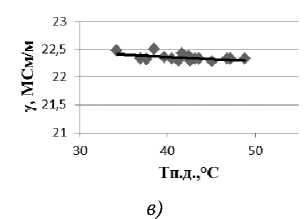

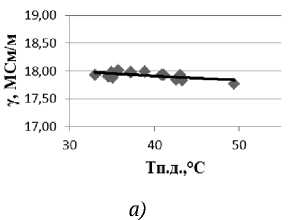

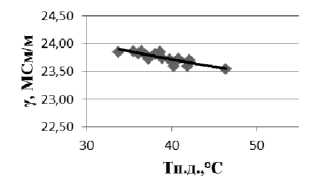

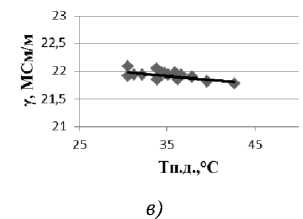

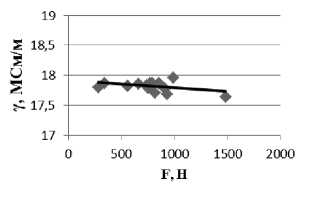

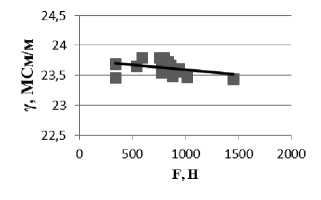

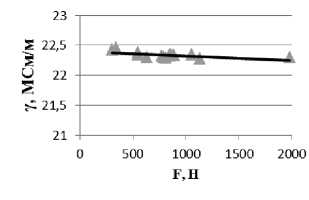

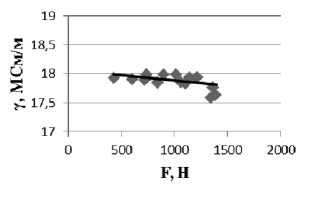

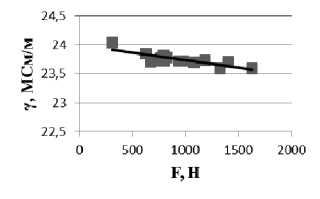

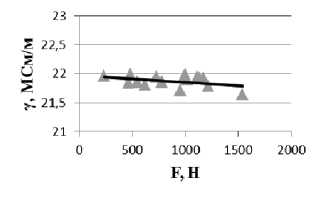

Получены корреляционные зависимости удельной электрической проводимости от температуры детали после обработки и сил резания (рис. 6-9). С помощью программы Excel графики были аппроксимированы.

В настоящей работе проведены исследования по возможности контроля механических характеристик алюминиевых сплавов вихретоковым методом неразрушающего контроля с использованием измерителя удельной электрической проводимости.

Анализ полученных зависимостей показывает:

1)рассмотренные в данной работе режимы обработки не влияют значительным образом на значения электропроводности заготовки, и могут применяться при обработке алюминиевых сплавов 1163Т, 1933Т2 и В95Т2 на производстве

Рис. 2. Схема измерения температуры

Рис. 3. Кривая охлаждения алюминиевых сплавов

Рис. 4. Фреза типа R590

Рис. 5. Фреза типа R790

Таблица 3. Диапазоны режимов резания

|

Фреза |

D c |

z |

V c |

a e |

a p |

n |

f z |

|

Обработка плоскости |

|||||||

|

R590-080HA06-11M |

80 |

6 |

1000 – 3000 |

30 – 70 |

1 – 5 |

3979 – 11936 |

0,1 – 0,4 |

|

R790-025HA06S2-16L |

50 |

3 |

1000 – 3000 |

20 – 45 |

1 – 5 |

6366 – 19098 |

0,1 – 0,4 |

Примечание: Dc – диаметр инструмента, мм;z – число зубьев инструмента; Vc – скорость резания, м/мин; ae – ширина фрезерования, мм; ap – глубина фрезерования, мм; n – число оборотов шпинделя, мин-1; Vf – минутная подача, мм/мин; fz – подача, мм/зуб; Q – объем снимаемой стружки, см3/мин

а)

б)

Рис. 6. Корреляционные зависимости между γ и Tп.д. для разных сплавов при обработке плоскости фрезой R590-080HA06-11M:

а – сплав 1163Т; б – сплав 1933Т2; в – сплав В95очТ2

б)

Рис. 7. Корреляционные зависимости между γ и Tп.д. для разных сплавов при обработке плоскости фрезой R790-025HA06S2-16L:

а – сплав 1163Т; б – сплав 1933Т2; в – сплав В95очТ2

а) б) в)

Рис. 8. Корреляционные зависимости между γ и F для разных сплавов при обработке плоскости фрезой R590-080HA06-11M: а – сплав 1163Т; б – сплав 1933Т2; в – сплав В95очТ2

-

а) б) в)

Рис. 9. Корреляционные зависимости между γ и F для разных сплавов при обработке плоскости фрезой R790-025HA06S2-16L:

а – сплав 1163Т; б – сплав 1933Т2; в – сплав В95очТ2

без нарушения микроструктуры данных сплавов;

-

2) во всех опытах замечена тенденция к снижению электропроводности при росте температуры на поверхности детали и увеличении сил резания при этом следует отметить, что не достигнута критическая, согласно НД, температура в 100 °С;

-

3) возможно, что изменение электропроводности, обусловленное изменением сил резания

и температуры сопоставимо с изменением электропроводности обусловленным неоднородностью материалов и их механических свойств [8].

Список литературы Зависимость электропроводности алюминиевых деталей от сил резания и температуры при высокопроизводительном фрезеровании

- Савилов А.В., Пятых А.С., Тимофеев С.А. Современные методы оптимизации высокопроизводительного фрезерования//Известия Самарского научного центра РАН. 2013. Т. 15. №6(2). С.476-479.

- Савилов А.В., Тимофеев С.А. Исследование зависимости электропроводности от параметров резания при высокопроизводительном фрезеровании алюминиевых сплавов//Вестник ИрГТУ. 2014. №2. С.55-60.

- Бакунов А.С., Мужицкий В.Ф., Попов Б.Е. Контроль механических свойств алюминиевых сплавов электромагнитным методом//Дефектоскопия. 1995. №2. С.61-67.

- Васильков С.Д., Александров А.С., Афанасьев И.В. Определение остаточных напряжений в поверхностном слое деталей из алюминиевого сплава после механической обработки//Инструмент и технологии. 2009. №30-31, С.26-29.

- Берестецкий В.Б., Лившиц Е.М., Питаевский Л.П. Квантовая электродинамика//Теоретическая физика в 10 томах, т.4. М.: Наука. 1989 -421 с.

- Кравченко Б.А., Кравченко А.Б. Влияние температуры резания на формирование остаточных напряжений//Современные методы повышения эффективности и качества механической обработки. Куйбышев: КПИ, 1989. С. 79-88.

- Тимофеев С.А. Высокопроизводительное фрезерование авиационных деталей из алюминиевых сплавов по критерию заданной электропроводности//Высокоэффективные технологии производства летательных аппаратов: сборник докладов. Иркутск: Изд-во ИрГТУ, 2012. С. 25-33.

- Замащиков Ю.И. Скоростные диаграммы резания, учитывающие сплошность материала//Вестник ИрГТУ. 2014. №3. С.33-40.