Зависимость структуры медных анодов от состава противопригарных покрытий и способа их нанесения. Часть I

Автор: Бородин А. Д., Крупнов Л. В., Ванюкова Н. Д.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 6 т.17, 2024 года.

Бесплатный доступ

В статье представлены результаты исследований по выявлению зависимости химического состава, внутренней и внешней структуры медных анодов, полученных в лабораторных условиях, от толщины и природы наносимых на поверхность изложницы противопригарных покрытий. Медные аноды получены при отливке анодной меди в изложницы, которые были обработаны разделительным противопригарным покрытием, имеющим различную толщину слоя (0,1 мм, 0,5 мм, 1,0 мм) и состав смеси. В качестве исходных компонентов противопригарных покрытий были выбраны шамотный мертель, «Литоформ» марки 900, технический углерод и синтетический ангидрит. Состав отлитых анодов определяли методами электронной микроскопии и микрорентгеноспектрального анализа. Электронно- микроскопические исследования проводили на сканирующем электронном микроскопе Tescan Vega III SBH с интегрированной системой микроанализа Oxford X-Act и применением вспомогательного оборудования (поста напыления углеродом - Q150R Quorum Technologies Ltd). В работе выполнен комплекс исследований внутренней структуры медных отливок с определением локального химического состава. По результатам исследований установлено, что самыми эффективными из опытных составов являются смесь синтетического ангидрита с углеродом в соотношении 50/50 и синтетический ангидрит в чистом виде. В работе показано, что ангидрит в чистом виде находится на том же уровне по заработке примесей и качеству отливок, что и шамотный мертель, поэтому данное покрытие рекомендуется для применения в технологии отливки анодной меди. Это позволяет одновременно решать задачу утилизации избыточной серной кислоты на предприятии «Надеждинский металлургический завод имени Б. И. Колесникова» ЗФ ПАО «ГМК «Норильский никель».

Огневое рафинирование, анодная медь, литье, форма, антипригарные покрытия, углерод, шамотный раствор, синтетический ангидрит, нейтрализация серной кислоты

Короткий адрес: https://sciup.org/146282907

IDR: 146282907 | УДК: 621.74

Текст научной статьи Зависимость структуры медных анодов от состава противопригарных покрытий и способа их нанесения. Часть I

Цитирование: Бородин А. Д. Зависимость структуры медных анодов от состава противопригарных покрытий и способа их нанесения. Часть I / А. Д. Бородин, Л. В. Крупнов, Н. Д. Ванюкова // Журн. Сиб. федер. ун-та. Техника и технологии, 2024, 17(6). С. 723–738. EDN: UCGIHM при получении концентратов платиновых металлов, снижая их качество [3, 4]. Авторы отмечают [5], что в шламах наблюдаются остатки сульфата бария.

На сегодняшний день на предприятии не существует определенных регламентируемых норм по механизму нанесения покрытия на медные изложницы по толщине слоя. Покрытие наносят на поверхность в виде суспензии по всей площади и в особенности в зонах, подверженных ударному воздействию расплава [3]. Существует способ эффективного нанесения эмульсии покрытия на формы с помощью пульверизатора [6], однако данный метод не нашёл применения в ПЦ МЗ ЗФ ввиду ограниченного рабочего пространства для обработки изложницы.

Одной из ранее предпринятых попыток улучшения качества медных анодов стало применение углеродсодержащего покрытия «Литоформ» марки 900. Поверхность отливок имела удовлетворительный вид за счёт восстановления окислов меди. Остатков покрытия наблюдали меньше, чем при применении мертеля, а показатели электрорафинирования анодов находились на тех же уровнях, что и при отливке анодов на шамотном мертеле [7].

Исследование включения в состав противопригарного покрытия синтетического ангидрита – безводного сульфата кальция показало, что в настоящее время его использование ограничивается применением в качестве компонента закладочных смесей на горнорудных предприятиях [8], так как имеет свойство постепенного увеличения прочности, что позволяет снижать нагрузку на гипсохранилище [9, 10]. В то же время физико-химические свойства синтетического ангидрита позволяют рассматривать его в качестве одного из компонентов противопригарного покрытия. Это дает возможность расширить границы его применения для литейного производства [11].

Авторами [12] установлено, что высокая термическая стойкость и возможность восстановления окислов меди позволяют использовать в качестве компонента противопригарного покрытия технический углерод – продукт пиролитического сжигания резиновых шин.

Целью проводимых исследований было определение эффективного состава противопригарного покрытия для замены шамотного мертеля.

Методика проведения исследований

Для получения лабораторных анодов изготовили изложницу (рис. 1a) из анодной меди с габаритами (дшв) 70х70х70 мм. В медном кубе при помощи фрезера выточили выемку под аноды с габаритами (дшв) 45х45х10 мм. Отдельно отливали «сухарь» – съёмную деталь для извлечения отлитых анодов, с габаритами (дшв) 65х12х10 мм. Для выдержки высоты падения струи жидкой меди выточен разливочный ковш из огнеупорного кирпича. Ковш закрепляли в лапке штатива непосредственно над изложницей (рис. 1b).

В табл. 1 приведены рецептуры покрытий, тестирование которых необходимо было провести в ходе получения отливок – как в качестве самостоятельных компонентов, так и в составе смесей. Компоненты (рис. 2) смешивали в определенных пропорциях либо использовали в чистом виде. В стакан переносили навеску материала, прибавляли воды до получения пульпы пастообразной консистенции и перемешивали до однородного состояния. Полученную пульпу наносили на ранее отлитую изложницу при помощи кисти. Изложницу прогревали газовой горелкой до температуры не менее 100 °C с целью испарения воды из суспензии, так как наличие влаги в сформировавшемся покрытии может привести к газовыделению [13]. В эксперименте – 725 –

Рис. 1. Лабораторная изложница ( a – обработанная пульпой шамотного мертеля с помощью кисти и высушенная пламенем горелки, b – во время разливки меди)

Fig. 1. Laboratory mold ( a – treated with chamotte mortar pulp using a brush and dried with a burner flame, b – during copper pouring)

Таблица 1. Рецептуры противопригарных покрытий для обработки изложницы

Table 1. Recipes of non-stick coatings for mold processing

Анодную медь расплавляли в плавильной печи при температуре 1150 °C в графитовом тигле. Разливочный ковш прогревали до температуры не ниже 300–400 °C во избежание преждевременной кристаллизации меди, после чего производили отливку медной пластины. Пластину охлаждали путем орошения её поверхности водой до исчезновения характерного белого каления. Далее образец извлекали и проводили его окончательное охлаждение в ёмкости с водой.

Электронно-микроскопические исследования проводили на сканирующем электронном микроскопе Tescan Vega III SBH с интегрированной системой микроанализа Oxford X-Act, с использованием вспомогательного оборудования – поста напыления углеродом – Q150R Quorum Technologies Ltd. Исследования выполняли при ускоряющем напряжении 20 кВ и токе зон- – 726 –

Рис. 2. Порошкообразные композиции – исходные компоненты противопригарных покрытий ( a – сухой углеродистый остаток; b – шамотный мертель; c – синтетический ангидрит; d – «Литоформ»)

Fig. 2. Powder compositions – initial components of non-stick coatings ( a – dry carbon residue; b – chamotte mortar; c – synthetic anhydrite; d – «Lithoform»)

да 1,2 нА с использованием сертифицированных образцов стандартов MAC (Micro-Analysis Consultants Ltd, Великобритания; рег. № 11192). Измерение тока зонда производилось на стандарте кобальта MAC (рег. № 9941) через каждые 60 минут исследования.

Полученные пробы медных отливок распиливали в средней части перпендикулярно удлинению пластин. Затем из одной половины выпиливали фрагменты размером ~10х10х10 мм с тем условием, чтобы изучаемая поверхность представляла собой спил из середины пластины и экспонировались три внешние зоны – одна торцевая (по толщине пластины) и две боковые (по ширине пластины соответственно). После распиловки пробы прессовали в эпоксидный состав и подвергали шлифовке и полировке до придания поверхности зеркального блеска. Таким образом, полированная поверхность спила медной пластины представляла собой центральную часть с тремя внешними границами (контактирующими с изложницей) и одной внутренней (направленной к середине образца).

Результаты и их обсуждение

Химический состав исходных компонентов покрытий приведен в табл. 2.

Из табл. 2 видно, что «Литоформ» и сухой углеродистый остаток содержат наименьшую долю породных компонентов, однако значительная доля железа присутствует в «Литоформе», что определяет цвет порошка. Наличие цинка в углеродистом остатке указывает на остатки металлических включений металлокорда автомобильных шин, поступавших на пиролитическое – 727 –

Таблица 2. Химический состав компонентов противопригарных покрытий, % (масс.)

Table 2. Chemical composition of non-stick coating components, % (wt.)

В ходе проведения экспериментов по отливке медных пластин были получены 45 образцов по Вариантам 1, 2, 4, 5, 6. Выполнение опыта по Варианту 3 было прекращено уже на стадии нанесения покрытия и его сушки. При сушке защитного слоя поток пламени газовой горелки способствовал интенсивному отслоению сухого углеродистого остатка от подложки. Этот процесс можно было наблюдать во время проведения опытно-промышленных испытаний в ПЦ МЗ ЗФ «НН» при применении смеси графита с поливиниловым спиртом в качестве связующего [3]. Данный факт объясняется крайне низкой адгезией графита к литейной форме при его высоком содержании в смеси [15].

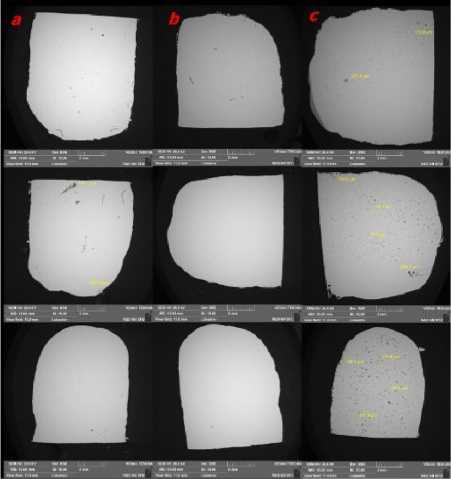

На рис. 3, 4 показаны пластины, отлитые по Вариантам 1 и 2 (базовым вариантам) и прошедшие промышленное применение в МЗ ЗФ «НН». На рис. 5, 6 представлены результаты их

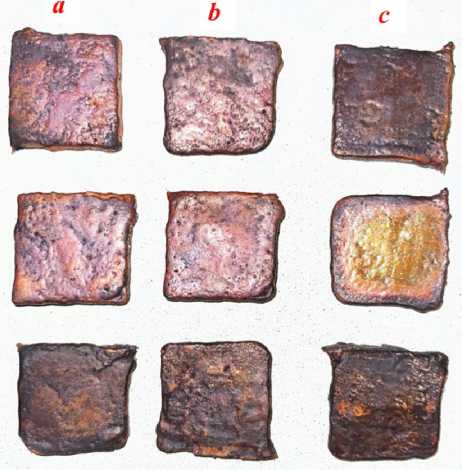

Рис. 3. Внешний вид медных пластин (Вариант 1) ( a – 1,0 мм; b – 0,5 мм; c – 0,1 мм)

Рис. 4. Внешний вид медных пластин (Вариант 2) ( a – 1,0 мм; b – 0,5 мм; c – 0,1 мм)

Fig. 3. Appearance of copper plates (Option 1) ( a – 1,0 mm; b – 0,5 mm; c – 0,1 mm)

Fig. 4. Appearance of copper plates (Option 2) ( a – 1,0 mm; b – 0,5 mm; c – 0,1 mm)

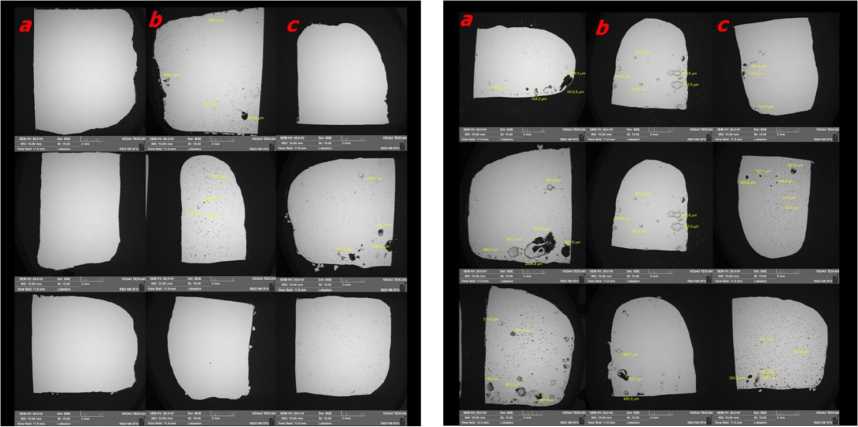

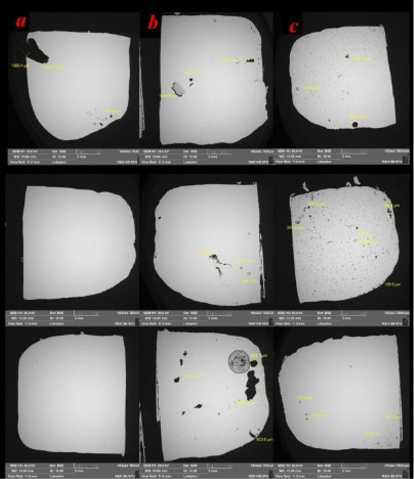

Рис. 5. Результаты РСМА медных пластин в поле зрения от 11,0 до 11,5 мм (Вариант 1) ( a – 1,0 мм; b – 0,5 мм; c – 0,1 мм)

Fig. 5. Results of X-ray microanalysis of copper plates in a field of view from 11.0 to 11,5 mm (Option 1) ( a – 1,0 mm; b – 0,5 mm; c – 0,1 mm)

Рис. 6. Результаты РСМА медных пластин в поле зрения от 11,0 до 12,5 мм (Вариант 2) ( a – 1,0 мм; b – 0,5 мм; c – 0,1 мм)

Fig. 6. Results of X-ray microanalysis of copper plates in a field of view from 11.0 to 12,5 mm (Option 1) ( a – 1,0 mm; b – 0,5 mm; c – 0,1 mm)

рентгеноспектрального анализа. В табл. 3 и 4 приведен химический состав включений, распределенных в образцах.

Основой химического состава образцов во всех опытах является медь с примесями оксидов в широком диапазоне. Также присутствуют (см. в табл. 3) в существенном количестве селениды и теллуриды меди и никеля, соединения с железом и серой. Данные соединения, всегда присутствующие в анодной меди ПЦ МЗ ЗФ и являющиеся основными примесями, служат критерием для сравнительной оценки медных пластин в последующих опытах. Такие составы соответствуют практике работы зарубежных предприятий по производству анодной меди, где немалую долю включений в анодах также составляют соединения теллура с никелем и медью [16, 17]. Особо следует отметить присутствие кремния и кальция в пробах с толщиной покрытия 0,1 мм и свинца – с толщиной покрытия 0,5 мм.

В поверхностном слое образцов отмечается наличие газовых пузырей в покрытии, состоящем на 100 % из шамотного мертеля (см. рис. 3, 5). Их размеры (от 90 до 1000 мкм) указывают на протекание процесса газовыделения растворенных газов, присутствующих в жидкой меди в момент её розлива и кристаллизации образцов. Более толстый слой покрытия обеспечивает меньшую скорость отвода тепла, что положительно сказывается на общей структуре анодов, позволяя за время естественного охлаждения выделиться практически всем растворённым газам из меди. Аноды, отлитые при меньшей толщине покрытия, имеют обширную распространённость газовых пузырей, не успевших покинуть тело анода до начала кристаллизации.

Один из образцов, отлитый при использовании «Литоформа» (толщина 0,1 мм), имеет достаточно яркую поверхность, характеризуемую отсутствием окисленной поверхности. Осталь- – 729 –

Таблица 3. Химический состав включений анодов, % (масс.), полученных по Варианту 1

Table 3. Chemical composition of anode inclusions, % (wt.) obtained according to Option 1

|

O |

Si |

S |

Ca |

Fe |

Ni |

Cu |

Se |

Ag |

Te |

Pb |

|

Толщина 1,0 мм |

||||||||||

|

8,04 |

19,7 |

7,72 |

64,54 |

|||||||

|

2,12 |

68,71 |

24,8 |

4,37 |

|||||||

|

9,51 |

0,37 |

0,73 |

87,97 |

1,43 |

||||||

|

22,36 |

0,32 |

71,16 |

6,16 |

|||||||

|

2,58 |

0,36 |

71,93 |

22,07 |

3,07 |

||||||

|

Толщина 0,5 мм |

||||||||||

|

6,91 |

6,61 |

2,35 |

84,13 |

|||||||

|

1,35 |

1,81 |

67,3 |

26 |

3,54 |

||||||

|

5,02 |

1,61 |

3,51 |

3,6 |

62,71 |

18,29 |

2,87 |

2,38 |

|||

|

11,51 |

2,82 |

85,68 |

||||||||

|

20,47 |

0,79 |

54,24 |

24,5 |

|||||||

|

Толщина 0,1 мм |

||||||||||

|

22,32 |

1,41 |

67,5 |

8,77 |

|||||||

|

1,81 |

0,71 |

63,41 |

28,41 |

0,68 |

4,97 |

|||||

|

3,7 |

1,81 |

74,83 |

16,65 |

3,01 |

||||||

|

18,54 |

1,48 |

0,27 |

21,13 |

13,01 |

39,16 |

5,22 |

1,18 |

|||

|

4,29 |

1,27 |

0,25 |

0,24 |

93,95 |

||||||

Таблица 4. Химический состав включений анодов, % (масс.), полученных по Варианту 2

Table 4. Chemical composition of anode inclusions, % (wt.) obtained according to Option 2

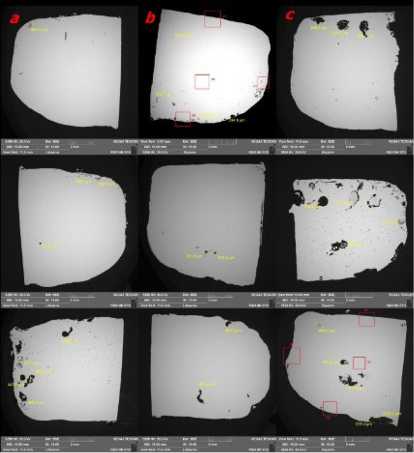

На рис. 7–9 представлены образцы, отлитые по Вариантам 4–6 (в состав покрытий введены синтетический углерод и сухой углеродистый остаток). На рис. 10–12 представлены результаты

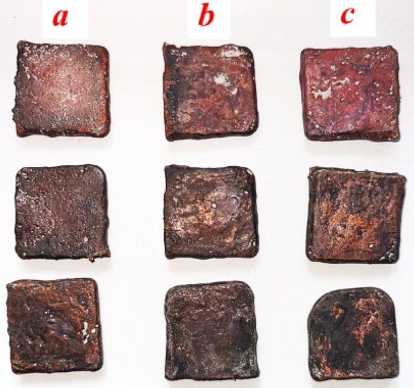

Рис. 7. Внешний вид медных пластин (Вариант 4) ( a – 0,1 мм; b – 0,5 мм; c – 1,0 мм)

Рис. 8. Внешний вид медных пластин (Вариант 5) ( a – 0,1 мм; b – 0,5 мм; c – 1,0 мм)

-

Fig . 7. Appearance of copper plates (Option 4) ( a –

0,1 mm; b – 0,5 mm; c – 1,0 mm)

-

Fig. 8. Appearance of copper plates (Option 5) ( a – 0,1 mm; b – 0,5 mm; c – 1,0 mm)

Рис. 9. Внешний вид медных пластин (Вариант 6) ( a – 0,1 мм; b – 0,5 мм; c – 1,0 мм)

Fig. 9. Appearance of copper plates (Option 6) ( a – 0,1 mm; b – 0,5 mm; c – 1,0 mm)

рентгеноспектрального микроанализа. В табл. 5–7 представлен химический состав включений, распределенных в образцах.

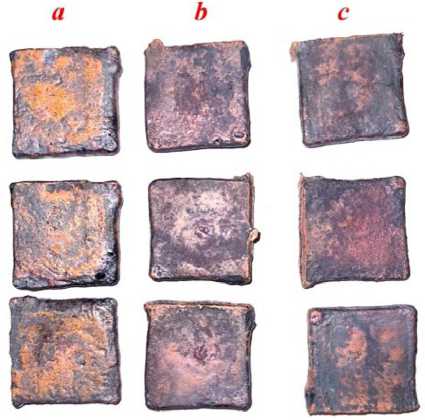

Пластины, отлитые с использованием ангидрита (рис. 7), характеризуются наличием остатков синтетического ангидрита на поверхности, при этом имеют достаточно однородную внутреннюю структуру (рис. 10), особенно в отливках, полученных с толщиной покрытия 0,5 мм, и в некоторой степени с толщиной 0,1 мм, что свидетельствует о завершённости процесса газовыделения. Отбрасывая незначительную долю углерода в покрытии «Шамотный мертель», Варианты 1 и 4 являются конкурентными по качеству получения отливок. При применении Варианта 5 наиболее приемлемая толщина наносимого слоя составляет 0,1 мм.

При применении смесей по Вариантам 5 и 6, где в состав введён технический углерод, наблюдается более интенсивное газовыделение. Большинство газонасыщенных проб, представленных на рис. 11, относится к толщине покрытия 0,5 мм. На рис. 12 толщина покрытия составляет 0,5 мм практически по всем отливкам. При этом доля углерода в Варианте 5 выше, чем в Варианте 6. Как установлено авторами [15], повышение доли углерода в смеси позволяет получать более качественные отливки, но в ущерб адгезионной способности покрытия. Выполненные экспериментальные исследования показали, что синтетическое вяжущее позволяет сформировать прочную структуру покрытия без необходимости корректировки его толщины, так же как и в смеси с шамотным мертелем.

Согласно опытным данным, приведенным в табл. 5, пластины, отлитые с толщиной покрытия 1,0 мм и 0,5 мм характеризуются примесями кремния и в том числе свинца. В случае

Рис. 10. Результаты РСМА медных пластин в поле зрения 11,0 мм (Вариант 4) ( a – 0,1 мм; b – 0,5 мм; c – 1,0 мм)

Рис. 11. Результаты РСМА медных пластин в поле зрения от 11,0 до 11,5 мм (Вариант 5) ( a – 0,1 мм; b – 0,5 мм; c – 1,0 мм)

-

Fig. 10. Results of X-ray microanalysis of copper plates in a field of view of 11.0 mm (Option 4) ( a – 0,1 mm; b – 0,5 mm; c – 1,0 mm)

-

Fig. 11. Results of X-ray microanalysis of copper plates in a field of view from 11,0 to 11,5 mm (Option 5) ( a – 0,1 mm; b – 0,5 mm; c – 1,0 mm)

Рис. 12. Результаты РСМА медных пластин в поле зрения от 9,61 до 11,0 мм (Вариант 6) ( a – 0,1 мм; b – 0,5 мм; c – 1,0 мм)

Fig. 12. Results of X-ray microanalysis of copper plates in a field of view from 9,61 to 11,0 mm (Option 6) ( a –

0,1 mm; b – 0,5 mm; c – 1,0 mm)

Таблица 5. Химический состав включений анодов, % (масс.), полученных по Варианту 4

Table 5. Chemical composition of anode inclusions, % (wt.) obtained according to Option 4

|

O |

Si |

S |

Ca |

Fe |

Ni |

Cu |

Se |

Ag |

Te |

Pb |

|

Толщина 1,0 мм |

||||||||||

|

3,73 |

0,7 |

70,29 |

20,59 |

4,69 |

||||||

|

6,39 |

0,56 |

16,23 |

34,96 |

41,86 |

||||||

|

11,67 |

0,49 |

86,42 |

1,41 |

|||||||

|

1,24 |

22,13 |

76,63 |

||||||||

|

22,1 |

2,11 |

70,61 |

5,19 |

|||||||

|

Толщина 0,5 мм |

||||||||||

|

17,96 |

3,74 |

57 |

19,78 |

1,53 |

||||||

|

0,95 |

49,9 |

49,15 |

||||||||

|

50,77 |

49,23 |

|||||||||

|

4,35 |

0,87 |

0,41 |

0,69 |

69,69 |

20,7 |

3,28 |

||||

|

1,1 |

0,77 |

84,25 |

9,58 |

2,36 |

1,95 |

|||||

|

Толщина 0,1 мм |

||||||||||

|

22,37 |

2,84 |

68,16 |

6,62 |

|||||||

|

0,42 |

82,54 |

13,13 |

0,67 |

3,24 |

||||||

|

10,92 |

88,26 |

0,81 |

||||||||

|

18,23 |

14,49 |

48,69 |

18,59 |

|||||||

|

2,12 |

68,75 |

24,88 |

4,25 |

|||||||

Таблица 6. Химический состав включений анодов, % (масс.), полученных по Варианту 5

Table 6. Chemical composition of anode inclusions, % (wt.) obtained according to Option 5

Как видно из табл. 6, в пробах с толщиной покрытия 0,1 отсутствуют примеси кальция и кремния, источником которых выступают ангидрит и цинк. В работе [18] показано, что цинк присутствует в металлокорде автомобильных шин и переходит при пиролизе в состав технического углерода. Меньшая толщина покрытия позволяет минимизировать эффект заработки примесей в состав анода. Имеются включения серебра, содержание которых наиболее высокое в анодах [2]. Также в пробах замечены примеси хлора и сурьмы. Последний элемент также способен присутствовать в анодах зарубежного производства [17].

Анализ результатов, представленных в табл. 7, показывает, что при отливке пластин с толщиной покрытия 1,0 мм имеются включения алюминия, источником которого является шамотный мертель, а на толщине 0,1 мм алюминий отсутствует. Также в пробах с толщиной 0,1 мм не обнаружено соединений кальция, но присутствует свинец, который способен поступать с техническим углеродом, получаемым при пиролизе шин [19].

Таблица 7. Химический состав включений анодов, % (масс.), полученных по Варианту 6

Table 7. Chemical composition of anode inclusions, % (wt.) obtained according to Option 6

|

O |

Al |

S |

Ca |

Fe |

Co |

Ni |

Cu |

Se |

Te |

Pb |

|

Толщина 1,0 мм |

||||||||||

|

9,45 |

0,13 |

90,43 |

||||||||

|

41,29 |

45,28 |

0,48 |

0,39 |

12,55 |

||||||

|

19,14 |

0,79 |

75,59 |

4,48 |

|||||||

|

2,4 |

14,19 |

77,99 |

4,49 |

0,94 |

||||||

|

24,73 |

43,38 |

7,95 |

23,95 |

|||||||

|

Толщина 0,5 мм |

||||||||||

|

20,95 |

0,92 |

73,72 |

4,4 |

|||||||

|

2,16 |

68,69 |

25,79 |

3,36 |

|||||||

|

13,54 |

81,58 |

4,88 |

||||||||

|

27,94 |

0,5 |

0,22 |

63,99 |

1,99 |

5,36 |

|||||

|

2,08 |

0,44 |

0,97 |

96,5 |

|||||||

|

Толщина 0,1 мм |

||||||||||

|

1,34 |

0,89 |

97,78 |

||||||||

|

22,85 |

20,39 |

50,03 |

6,73 |

|||||||

|

3,99 |

6,39 |

73,35 |

13,77 |

2,51 |

||||||

|

6,24 |

3,03 |

1,29 |

59 |

16,09 |

3,55 |

10,79 |

||||

|

18,16 |

1,24 |

70,05 |

10,54 |

|||||||

Выводы

-

1. Проведенные лабораторные эксперименты позволили определить базовый состав медных анодов, отлитых с использованием мертеля. Установлено, что покрытие с толщиной 1,0 мм позволяет минимизировать заработку посторонних примесей, но при этом необходимо увеличивать его удельный расход, что может привести к снижению экономической эффективности от его применения.

-

2. В ходе выполнения исследований установлено, что покрытие «Литоформ» способствует получению более чистых по внешнему виду отливок, но восстановительные процессы, протекающие при разливке, ухудшают его структуру, в особенности со слоем покрытия толщиной 1,0 мм, приводя к образованию пузырей и раковин.

-

3. По результатам анализа экспериментальных данных, полученных в процессе отливки опытных медных пластин с применением синтетического ангидрита и технического углерода, установлено следующее:

-

- имеется принципиальная возможность использования этих материалов в литейном производстве;

-

- заработка посторонних примесей происходит на уровне с контрольными покрытиями, за исключением цинка, однако в процессе анодного растворения цинк переходит в раствор электролита, не загрязняя шлам и катоды.

-

4. Выполненный сравнительный анализ опытных составов показал, что самыми эффективными следует признать смесь синтетического ангидрита с углеродом в соотношении 50/50 – 735 –

-

5. На основании полученных опытных данных в работе определено, что повышение толщины покрытия на основе мертеля способствует более эффективной изоляции изложницы от расплава и увеличивает продолжительность её охлаждения. Это дает возможность получения наиболее равномерной структуры отливок за счёт повышения степени завершённости процесса газовыделения и улучшения процесса анодного растворения в электролизных ваннах с меньшим выходом скрапа.

и ангидрит в чистом виде. Причём последни, находится на том же уровне по заработке примесей и качеству отливок, что и шамотный мертель, поэтому данное покрытие рекомендуется для применения в технологии отливки анодной меди. Это позволяет одновременно решать задачу утилизации избыточной серной кислоты на предприятии «Надеждинский металлургический завод имени Б. И. Колесникова» ЗФ ПАО «ГМК «Норильский никель» (НМЗ ЗФ «НН»).

Список литературы Зависимость структуры медных анодов от состава противопригарных покрытий и способа их нанесения. Часть I

- Крупнов Л.В., Бородин А. Д., Пономаренко А. А. Определение возможности применения противопригарных покрытий на основе графита в процессе отливки анодной меди // Научный вестник Арктики, 2022. № 13. С. 48–53. [Krupnov L. V., Borodin A. D., Ponomarenko A. A. Determination of the possibility of using graphite-based non-stick coatings in the process of casting anode copper // Scientific Bulletin of the Arctic, 2022. № 13. P. 48–53 (in Russian)].

- Останин Н.И., Рудой В. М., Дёмин И. П., Останина Т. Н., Никитин В. С. Статистический анализ распределения примесей при электрорафинировании меди // Известия вузов. Цветная металлургия, 2021. Т. 27. № . 4. С. 16–23. DOI 10.17073/0021–3438–2021–4–16–23. [Ostanin N. I., Rudoy V. M., Demin I. P., Ostanina T. N., Nikitin V. S. Statistical analysis of impurity distribution during copper electrorefining // News of universities. Non-ferrous metallurgy, 2021. V. 27. № 4. P. 16–23. DOI 10.17073/0021–3438–2021–4–16–23. (in Russian)]

- Бородин А. Д., Малахов П. В., Оруджов В. Г., Чипиляга С. И. Исследования новых составов противопригарных покрытий для улучшения качества медных анодов // Цветные металлы, 2022. № 2. С. 49–55. [Borodin A. D., Malakhov P. V., Orudzhov V. G., Chipilyaga S. I. Examining new parting compounds to improve copper anode quality // Non-ferrous metals, 2022. № 2. P. 49–55. (in Russian)]

- Озеров С.С., Богатырев Д. М., Бородин А. Д., Султанов Н. Н. Исследование перспективных составов для отливки медных анодов // Вестник ЮУрГУ. Серия «Металлургия», 2023. Т. 23. № 3. С. 16–29. [Ozerov S. S., Bogatyrev D. M., Borodin A. D., Sultanov N. N. Study of promising compositions for casting copper anodes // Bulletin of SUSU. Series «Metallurgy», 2023. V. 23. № 3. P. 16–29. (in Russian)].

- Sahlman M., Aromaa J., Lundström M. Copper Cathode Contamination by Nickel in Copper Electrorefining // Metals, 2021. 11, 1758.

- Хусаинов М.Р., Козина Ю. В., Обмуч К. В. Противопригарная краска для графитовой литейной оснастки // Патент РФ № 2783778 C 1 [Khusainov M. R., Kozina Yu.V., Obmuch K. V. Non-stick paint for graphite foundry equipment // Patent RF № 2783778 C 1 (in Russian)]

- Бородин А. Д. Определение возможности применения противопригарных покрытий на основе графита в процессе отливки анодной меди // Металлургия цветных, редких и благородных металлов: сборник докладов XV международной конференции имени члена-корреспондента РАН Геннадия Леонидовича Пашкова, Красноярск, 06–08 сентября 2022 года. Красноярск: Общество с ограниченной ответственностью «Научно-инновационный центр», 2022. С. 138–147. [Borodin A. D. Determination of the possibility of using graphite-based non-stick coatings in the process of casting anode copper / A. D. Borodin // Metallurgy of non-ferrous, rare and noble metals: collection of reports of the XV international conference named after Corresponding Member of the Russian Academy of Sciences Gennady Leonidovich Pashkov, Krasnoyarsk, September 06–08, 2022. Krasnoyarsk: Limited Liability Company “Scientific Innovation Center”, 2022. P. 138–147. (in Russian)]

- Galtseva N., Bogdanova A. Effective binder based on the artificial anhydrite for manufacturing of filling mixtures // MATEC Web of Conferences, Ho Chi Minh City, 02–05.03.2018. V. 193. 03048. DOI 10.1051/matecconf/201819303048.

- Павлов О. И. Получение гипса путём десульфурации дымовых газов // Актуальные вопросы строительства: взгляд в будущее: сборник научных статей по материалам II Всероссийской научно-практической конференции, Красноярск, 18–20 октября 2023 года. Красноярск: Инженерно-строительный институт ФГАОУ ВО «Сибирский федеральный университет», 2023. С. 418–422. [Pavlov O. I. Obtaining gypsum by flue gas desulfurization // Current issues in construction: a look into the future: a collection of scientific articles based on the materials of the II All-Russian scientific and practical conference, Krasnoyarsk, October 18–20, 2023. Krasnoyarsk: Civil Engineering Institute of the Federal State Autonomous Educational Institution of Higher Education “Siberian Federal University”, 2023. – P. 418–422. (in Russian)]

- Кажукало Г.А., Еременко Е. А., Романенко Ф. А. Антропогенная трансформация рельефа Норильского промышленного района // Вестник Московского университета. Серия 5: География, 2023. Т. 78. № 4. С. 107–124. DOI 10.55959/10.55959/msu0579–9414.5.78.4.10. [Kazhukalo, G.A., Eremenko E. A., Romanenko F. A. Anthropogenic transformation of the relief of the Norilsk industrial region. // Bulletin of Moscow University. Series 5: Geography, 2023. – V. 78, No. 4. – P. 107–124. – DOI 10.55959/10.55959/msu0579–9414.5.78.4.10. (in Russian)]

- Nizeviciene D., Kybartienė N., Jusas V. Analysis of Compressive Strength of Anhydrite Binder Using Full Factorial Design // Materials, 2023. 16. 6265. DOI 10.3390/ma16186265.

- Хожиева Р. Б., Хайитов Р. Р. Исследование процесса получения углеводородов из резиновых отходов // Universum: технические науки, 2021. № 6–4 (87). С. 44–46. DOI 10.32743/UniTech.2021.87.6.11903. [Khozhieva, R. B., Khaitov R. R. Study of the process of obtaining hydrocarbons from rubber waste // Universum: technical sciences, 2021. № 6–4 (87). P. 44–46. DOI 10.32743 / UniTech.2021.87.6.11903 (in Russian)].

- Bian Q., Feng S., Dong H., Xie S., Liu C., Zhan C., Chen, J., Wu W., Liang J., Gao Y. Process Characteristics of Water-based Self-curing Coatings for Sand Casting // Journal of Physics: Conference Series, 2021. 2109. 012026. DOI 10.1088/1742–6596/2109/1/012026.

- Москалев Д.Н., Цыганов И. А. Исследование химического состава латунного покрытия стальной проволоки для производства металлокорда // Известия высших учебных заведений. Черная металлургия, 2022. № 65(9). С. 662–670. DOI 10.17073/0368–0797–2022–9–662–670. [Moskalyev D. N., Tsyganov I. A. Study of the chemical composition of the brass coating of steel wire for the production of metal cord // News of higher educational institutions. Ferrous Metallurgy, 2022. № 65 (9). P. 662–670. DOI 10.17073/0368–0797–2022–9–662–670. (in Russian)]

- Моисеев С.В., Костромин Е. М. Состав для приготовления противопригарного покрытия для литейных форм и стержней и противопригарное покрытие на его основе // Патент РФ № 2763056 С1. [Moiseev S. V., Kostromin E. M. Composition for the preparation of a non-stick coating for casting molds and cores and a non-stick coating based on it. // Patent RF № 2763056 C 1 (in Russian)].

- Chen T.T., Dutrizac J. E. The mineralogical characterization of tellurium in copper anodes // Metallurgical transactions, 1993. B 24. P. 997–1007. DOI 10.1007/BF02660991.

- Sahlman M., Aromaa J., Lundström M. Detachment and flow behaviour of anode slimes in high nickel copper electrorefining // Physicochemical Problems of Mineral Processing, 2024. 60(2). DOI 10.37190/ppmp/186194.

- Гордиенко А.И., Крылов-Олефиренко В. В. Перспективы применения технологических процессов в производстве металлокорда // Литьё и металлургия, 2009. № 2 (51). С. 138–143. [Gordienko A. I., Krylov-Olefirenko V. V. Prospects for the application of technological processes in the production of metal cord // Casting and Metallurgy, 2009. № 2 (51). P. 138–143. (in Russian)]

- Marco C., Lisbet S., Kongalage Don R. J., Andy M. B., Elena F. Chemical composition and ecotoxicity of plastic and car tire rubber leachates to aquatic organisms // Water Research, 2020. Vol. 169. DOI 10.1016/j.watres.2019.115270.