Зависимость структуры медных анодов от состава противопригарных покрытий и способа их нанесения. Часть II

Автор: Бородин А.Д., Крупнов Л.В., Ванюкова Н.Д., Величко В.В.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 2 т.18, 2025 года.

Бесплатный доступ

Статья является продолжением проводимых исследований [1] и раскрывает особенности структуры и химического состава медных анодов, полученных в лабораторных условиях. В качестве замены шамотного мертеля при отливке медных анодов в количестве 50 % были использованы природный и синтетический обжиговый ангидрит. Партия природного ангидрита доставлена с шихты «Ангидрит», и произведён отсев фракции -0,071 мм, далее используемой для приготовления противопригарного покрытия. Синтетический ангидрит получен путём нейтрализации пульпы известняка карьера «Мокулаевский» крепкой серной кислотой и последующей фильтрацией, сушкой и обжигом двуводного гипса. Для отливки анодов с данными материалами использовали толщину покрытия на изложнице 0,1 мм, ввиду того что в предыдущих опытах были получены приемлемые результаты по газонасыщению и заработке примесей. Выполнено 2 опыта: 1 - смесь природного ангидрита и шамотного мертеля в соотношении 50/50; 2 - смесь обжигового ангидрита и шамотного мертеля в соотношении 50/50. Для каждого опыта получены 4 медных образца. Состав отлитых анодов определяли методом микрорентгеноспектрального анализа на сканирующем электронном микроскопе Tescan TIMA 3 с интегрированной системой микроанализа Oxford X-Act. Состав порошкообразных компонентов определяли при помощи дифрактометра Rigaku MiniFlex. Полученные результаты свидетельствуют о возможности использования синтетического и природного ангидрита в процессе разливки анодной меди. Подробно изучены 2 ключевые области отливок из анодной меди - пограничный слой между телом анода и изложницей и само тело, в результате которых определено, что основная масса примесей с противопригарного покрытия накапливается на поверхности, создавая проблемы для проникновения электрического тока в процессе электрорафинирования

Огневое рафинирование, анодная медь, литье, изложница, противопригарные покрытия, углерод, шамотный мертель, синтетический ангидрит, нейтрализация серной кислоты, двуводный гипс, обжиговый ангидрит

Короткий адрес: https://sciup.org/146283092

IDR: 146283092 | УДК: 621.74

Текст научной статьи Зависимость структуры медных анодов от состава противопригарных покрытий и способа их нанесения. Часть II

В предыдущей статье были описаны основные проблемы, присущие текущей технологии производства анодной меди на Медном заводе ЗФ ПАО «ГМК «Норильский никель» (далее – МЗ ЗФ «НН») [1–3], описана методика моделирования процесса разливки анодной меди с различными составами противопригарных покрытий и приведены результаты исследований, которые доказали возможность использования синтетического ангидрита, полученного путем нейтрализации серной кислоты сухим измельчённым известняком, как в чистом виде, так и в смеси с сухим углеродистым остатком и шамотным мертелем. Восстановительный эффект углеродсодержащих отходов пиролизной установки доказывался снижением количества примесей. Вместе с тем достигалась возможность снижения расхода самого покрытия за счёт нанесения тонкого слоя 0,1 мм, в отличие от шамотного мертеля, для которого оптимальной толщиной является 1,0 мм, позволяющего нивелировать процесс газовыделения [4].

В качестве опробуемых компонентов противопригарных покрытий использованы ангидриты природного и техногенного происхождения. Получение последнего состоит из двух основных стадий – нейтрализация серной кислоты пульпой известняка, фильтрация и сушка двуводного гипса, и последующий обжиг двуводного гипса [5].

Цель проводимых исследований – определение принципиальной возможности использования двух видов ангидрита в чистом виде и в смеси с шамотным мертелем в качестве противопригарного покрытия и выделение наиболее эффективного для медного производства.

Методика проведения исследований

Методики нанесения суспензии покрытия, его сушки и последующей отливки медных пластин, применяемые в рамках исследования, описаны в предыдущей публикации [1]. В настоящей работе фигурируют 3 основных компонента – шамотный мертель, природный и обжиговый ангидрит со следующими составами:

-

– Состав № 1 – Шамотный мертель + Обжиговый ангидрит в соотношении 1:1;

-

– Состав № 2 – Шамотный мертель + Природный ангидрит в соотношении 1:1;

-

– Состав № 3 – Обжиговый ангидрит;

-

– Состав № 4 – Природный ангидрит.

Шамотный мертель порошкообразный использовали из партии, применявшейся для получения отливок в предыдущих опытах. Природный ангидрит поступил с шахты «Ангидрит» рудника «Кайерканский». Известно применение природных ангидритов в качестве вяжущих в строительстве [6] наряду с синтетическим [7]. Партию ангидрита подвергали дроблению в щековой дробилке и измельчению в истирателе с отсевом фракции –0,071 мм.

Для производства двуводного гипса смоделирована установка, повторяющая процесс нейтрализации серной кислоты на Надеждинском металлургическом заводе им. Б. И. Колесникова [8, 9].

Навеску известняка переносили в стакан с расчётом 120 г на 1 дм 3 , пульпу перемешивали при помощи электромеханического устройства со скоростью 800 об/мин до установки pH на постоянном уровне. Дозировку серной кислоты с использованием перистальтического насоса осуществляли со скоростью 6,6 мл/мин до установки pH на уровне 5,5 ед, затем выкручивали пульпу без подачи серной кислоты в течение 20 минут, после чего останавливали перемешивание. Пульпу фильтровали с помощью воронки Бюхнера, фильтров «Синяя лента» и колбы Бунзена с применением вакуума. Отфильтрованный гипсовый кек высушивали в сушильном шкафу при температуре 60 °C.

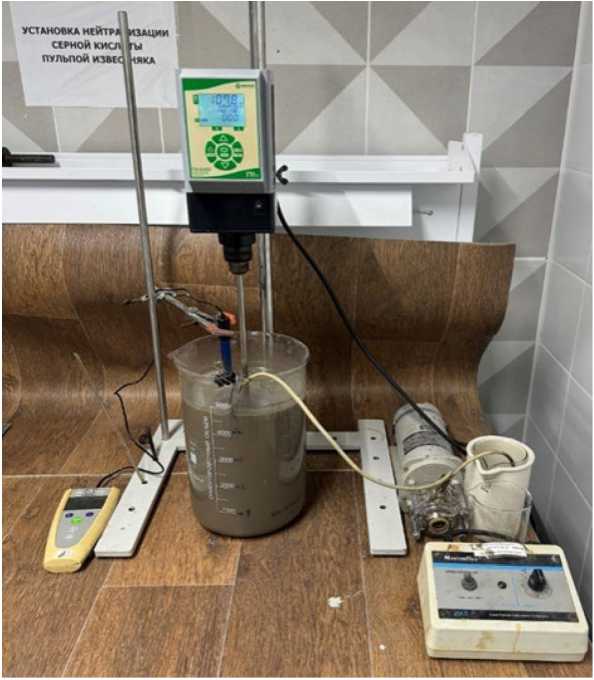

Установка нейтрализации серной кислоты известняковым молоком в сборе демонстрируется на рис. 1.

Обжиг двуводного гипса проводили в тигельной печи. Навеску гипса помещали в алун-довый тигель, который устанавливали в печь и затем каждый час производили ступенчатое поднятие температуры с помощью терморегулятора на 200 °C вплоть до 1000 °C. Длительность обжига – 3 часа при 1000 °C с периодическим перемешиванием продукта в тигле керамической палочкой. По окончании процесса печь отключают и охлаждают до комнатной температуры, после чего извлекают ангидрит и герметично упаковывают.

Рентгенофазовый анализ (РФА) проводили с использованием дифрактометра Rigaku MiniFlex 600 при напряжении 40 кВ и токе трубки 15 мА. Идентификация выполнялась сравнением полученного массива рефлексов с эталонными дифрактограммами индивидуальных соединений (содержащихся в международной базе дифракционных стандартов ICDD интегрированная в программный пакет PDXL2 Rigaku). Количественное определение соединений в образцах и уточнение параметров минералов проводилось средствами программного комплекса

Рис. 1. Лабораторная установка нейтрализации серной кислоты пульпой известняка с получением пульпы двуводного гипса

Fig. 1. Laboratory installation of sulphuric acid neutralization with limestone pulp to produce dihydrate gypsum pulp

PDXL2 Rigaku по методу Ритвельда путем моделирования экспериментальной дифрактограм-мы с наилучшим приближением «теория-эксперимент».

Электронно-микроскопические исследования проводили на сканирующем электронном микроскопе Tescan TIMA 3 X LMH в Лаборатории вещественно-химического анализа (ЛВХА) Центра инженерного сопровождения производства (ЦИСП) с помощью энергодисперсионного детектора Oxford X–Max. Из полученных проб медных пластин из средней и двух близлежащих зон части выпиливали фрагменты ≈10х10х10 мм, устанавливали в шайбу, заливали эпоксидным составом и затем шлифовали и полировали поверхность до зеркального блеска использованием вспомогательного оборудования – шлифовально-полировального комплекса Digiset-Digimat-Dispomat. Обработку вели с помощью программного обеспечения Aztec.

Результаты и их обсуждение

Компонентные составы известняка, двуводного гипса и обжигового ангидрита, определенные методом РФА, приведены в табл. 1–3. На рис. 2–3 показан внешний вид двуводного гипса и обжигового ангидрита.

Исходя из результатов анализов в табл. 1–3, видно, что по мере протекания физикохимических превращений при нейтрализации происходит замещение CO2 сульфат-ионом с получением сульфата кальция, а во время обжига при температуре 1000 °C осуществляет-

Таблица 1. Компонентный состав известняка, определенный методом РФА,% (масс.)

Table 1. The component composition of limestone, determined by XRFA,% (wt.)

|

Кальцит CaCO 3 |

99,1 |

|

Кварц SiO 2 |

0,9 |

Таблица 2. Компонентный состав двуводного гипса, определенный методом РФА,% (масс.)

Table 2. The component composition of dihydrate gypsum, determined by XRFA,% (wt.)

|

Гипс CaSO 4 (H 2 O) 2 |

94,2 |

|

Кальцит CaCO3 |

4,9 |

|

Кварц SiO2 |

0,9 |

Таблица 3. Компонентный состав обжигового ангидрита, определенный методом РФА,% (масс.)

Table 3. The component composition of calcined anhydrite, determined by XRFA,% (wt.)

|

Ангидрит CaSO4 |

89,6 |

|

Портландит Ca(OH)2 |

6,2 |

|

CaO |

2,6 |

|

Кварц SiO 2 |

1,6 |

Рис. 3. Внешний вид обжигового ангидрита

Fig. 3. Appearance of calcined anhydrite

Рис. 2. Внешний вид двуводного гипса, высушенного при температуре 60 °C

Fig. 2. Appearance of dihydrate gypsum, dried at 60 °C ся частичное разложение гипса до ангидрита и свободной извести. Часть извести успела прореагировать с влагой воздуха, в результате чего была образована щёлочь – гашёная известь. Из литературных источников известно, что гашёная известь считается отличным связующим в строительной отрасли [10, 11] вследствие быстрой гидратации и твердения.

Внешний вид порошкообразного природного ангидрита, измельчённого до фракции –0,071 мм с использованием щековой дробилки и истирателя, демонстрируется на рис. 4, а его фазовый состав – в табл. 4.

Из данных табл. 4 стоит отметить, что из ключевого компонента – ангидрита – вещество состоит на 56,1 %, в то время как породы шахты «Ангидрит», используемые для производства закладочных смесей, состоят из CaSO 4 на 80 % и более, что говорит о неравномерности фазового распределения в горной породе. Известно, что доломитовые породы также используются для приготовления строительных вяжущих.

В ходе проведения опытов по отливке анодов были протестированы составы № 3 и № 4 – ангидриты в чистом виде, однако в ходе сушки происходило отслоение покрытий от изложни-

Рис. 4. Внешний вид измельчённого природного ангидрита фракции –0,071 мм

Fig. 4. Appearance of crushed natural anhydrite with a fraction –0,071 mm

Таблица 4. Компонентный состав природного ангидрита, определенный методом РФА,% (масс.)

Table 4. The component composition of natural anhydrite, determined by XRFA,% (wt.)

На рис. 5 демонстрируется внешний вид медных пластин (анодов), отлитых с использованием состава № 1 – смеси шамотного мертеля и обжигового ангидрита в соотношении 1:1. Видно, что на всех пробах имеются следы противопригарного покрытия и следы куприта, где медь подвергалась наиболее интенсивному окислению.

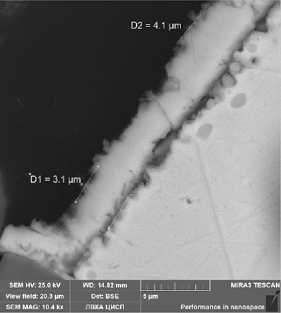

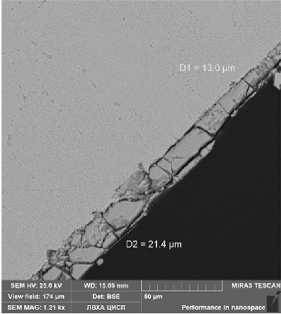

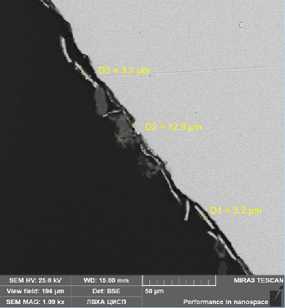

На рис. 6–13 представлены результаты рентгеноспектрального микроанализа. В табл. 9–12 представлен химический состав в областях сканирования основного тела и пограничного слоя.

При рассмотрении рис. 6–13 видно, что пограничный слой представляет собой неоднородную структуру, состоящую из сростков и дефектов поверхности.

Из табл. 5–8 следует, что области анализа основного тела анода характеризуются повышенным содержанием меди и имеют минимальное содержание примесей, в отличие от пограничного слоя, зачастую отделённого от основного анода и представляющего собой отдельный продукт.

Рис. 5. Внешний вид медных пластин, отлитых в изложницу, обработанную составом № 1

Fig. 5. The appearance of copper plates cast in a mold treated with compound No. 1

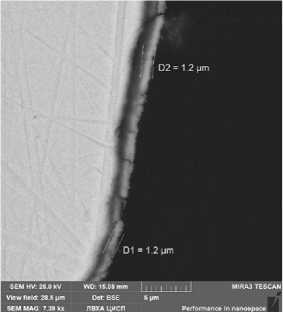

Рис. 6. Результаты РСМА. Состав № 1. Образец № 1. Поле зрения – 20,3 мкм

Рис. 7. Результаты РСМА. Состав № 1. Образец № 1. Поле зрения – 174 мкм

Fig. 6. Results of X-ray microanalysis. Field of view – 20,3 μm

Fig. 7. Results of X-ray microanalysis. Field of view – 174 μm

Рис. 8. Результаты РСМА. Состав № 1. Образец № 2. Поле зрения – 194 мкм

Рис. 9. Результаты РСМА. Состав № 1. Образец № 2. Поле зрения – 160 мкм

Fig. 8. Results of X-ray microanalysis. Field of view – 194 μm

Fig. 9. Results of X-ray microanalysis. Field of view – 160 μm

Таблица 5. Состав основного тела и пограничного слоя анода. Образец № 1, Состав 1,% масс.

Table 5. Composition of the main body and the boundary layer of the anode. Sample 1, Composition 1,% wt.

|

Cu |

S |

O |

Al |

Ca |

|

Основное тело |

||||

|

96,0 |

1,2 |

2,8 |

||

|

90,6 |

1 |

8,5 |

||

|

98,8 |

1,2 |

|||

|

97,6 |

1 |

1,3 |

||

|

Пограничный слой |

||||

|

80,6 |

8,7 |

10,7 |

||

Таблица 5 продолжение

Рис. 10. Результаты РСМА. Состав № 1. Образец № 3. Поле зрения – 38 мкм

Рис. 11. Результаты РСМА. Состав № 1. Образец № 3. Поле зрения – 47,9 мкм

-

Fig. 10. Results of X-ray microanalysis. Field of view – 38 μm

-

Fig. 11. Results of X-ray microanalysis. Field of view – 47,9 μm

Table 5 Continued

|

Cu |

S |

O |

Al |

Ca |

|

82,1 |

7,2 |

10,8 |

||

|

83,7 |

10,2 |

6,1 |

||

|

86,0 |

8,5 |

5,4 |

||

|

88,2 |

0,3 |

11,3 |

0,2 |

|

|

91,9 |

8,1 |

|||

|

89,3 |

9,5 |

1,2 |

||

|

89,1 |

9,6 |

1,2 |

Таблица 6. Состав основного тела и пограничного слоя анода. Образец № 2, Состав 1,% масс.

Table 6. Composition of the main body and the boundary layer of the anode. Sample 2, Composition 1,% wt.

|

Содержание,% |

|||||||||||

|

Cu |

Fe |

S |

O |

Al |

Si |

Ca |

Mg |

Ti |

Na |

K |

Cl |

|

Основное тело |

|||||||||||

|

97,9 |

1,1 |

0,9 |

|||||||||

|

98,4 |

1,6 |

||||||||||

|

99,1 |

0,9 |

||||||||||

|

98,8 |

1,2 |

||||||||||

|

98,7 |

1,3 |

||||||||||

|

Пограничный слой |

|||||||||||

|

87,2 |

11 |

1,4 |

0,4 |

||||||||

|

79,8 |

16,1 |

3,4 |

0,4 |

0,3 |

|||||||

|

73,5 |

0,4 |

25,8 |

0,3 |

||||||||

Таблица 6 продолжение

Table 6 Continued

|

Содержание,% |

|||||||||||

|

Cu |

Fe |

S |

O |

Al |

Si |

Ca |

Mg |

Ti |

Na |

K |

Cl |

|

87 |

0,2 |

11,3 |

1,1 |

0,3 |

|||||||

|

89,3 |

10,4 |

0,3 |

|||||||||

|

2,8 |

0,8 |

42 |

24,9 |

25,7 |

0,7 |

1,6 |

0,6 |

0,8 |

|||

|

90.4 |

9,6 |

||||||||||

|

90.5 |

9,5 |

||||||||||

|

84,3 |

0,2 |

15,3 |

0,2 |

||||||||

|

90,5 |

9,3 |

0,2 |

|||||||||

|

83,7 |

0,4 |

9,5 |

1,0 |

2,5 |

2,9 |

||||||

|

95,2 |

4,8 |

||||||||||

|

87,8 |

0,2 |

11,5 |

0,3 |

0,2 |

|||||||

|

87 |

0,2 |

12,3 |

0,2 |

0,2 |

|||||||

Таблица 7. Состав основного тела и пограничного слоя анода. Образец № 3, Состав 1,% масс.

Table 7. Composition of the main body and the boundary layer of the anode. Sample 3, Composition 1,% wt.

|

Cu |

O |

Al |

Si |

Ca |

|

Основное тело |

||||

|

98,5 |

1,5 |

|||

|

99,1 |

0,9 |

|||

|

100 |

||||

|

99,2 |

0,8 |

|||

|

96,8 |

3,2 |

|||

|

94,4 |

5,6 |

|||

|

96 |

0,7 |

3,4 |

||

|

Пограничный слой |

||||

|

93,5 |

4,3 |

2,2 |

||

|

89,2 |

9,5 |

1,3 |

||

|

90,8 |

8,2 |

1,0 |

||

|

95,5 |

4,5 |

|||

|

94,2 |

5,8 |

|||

|

75,9 |

16,5 |

1,5 |

3 |

3,1 |

|

92,8 |

6,5 |

0,6 |

||

|

85,5 |

12,8 |

0,9 |

0,3 |

0,5 |

|

89,4 |

7,1 |

1,9 |

1,6 |

|

|

99 |

1 |

|||

|

91,8 |

8,2 |

|||

|

93,5 |

1,1 |

5,4 |

||

Рис. 12. Результаты РСМА. Состав № 1. Образец № 4. Поле зрения – 143 мкм

Рис. 13. Результаты РСМА. Состав № 1. Образец № 4. Поле зрения – 30,4 мкм

-

Fig. 12. Results of X-ray microanalysis. Field of view – 143 μm

-

Fig. 13. Results of X-ray microanalysis. Field of view – 30,4 μm

Таблица 8. Состав основного тела и пограничного слоя анода. Образец № 4, Состав 1,% масс.

Table 8. Composition of the main body and the boundary layer of the anode. Sample 2, Composition 1,% wt.

|

Содержание,% |

|||

|

Cu |

O |

Al |

Ca |

|

Основное тело |

|||

|

95,4 |

1 |

3,6 |

|

|

96,4 |

1,4 |

2,3 |

|

|

98,8 |

1,2 |

||

|

98,8 |

1,2 |

||

|

98,2 |

1,8 |

||

|

97,6 |

1,1 |

1,3 |

|

|

Пограничный слой |

|||

|

87 |

8,8 |

4,2 |

|

|

87,2 |

9,5 |

3,4 |

|

|

82,5 |

15,4 |

1,9 |

0,2 |

|

87,3 |

12,7 |

||

|

93,8 |

5,3 |

0,9 |

|

|

87,6 |

12,2 |

0,2 |

|

|

79,2 |

20,7 |

0,1 |

|

|

90,8 |

8 |

1,2 |

|

Также из результатов следует, что основными примесями в 3 из 4 образцов являются Ca, Al и Si, источником поступления которых служат шамотный мертель и ангидрит, и лишь в 1 из 4 образцов было отмечено наличие таких компонентов, как Mg, Ti, Cl, Na, которые могли находиться в составе фрагментов анодной меди из анодного передела МЗ, использованных для их расплавления и последующей отливки медных пластин.

Необходимо отметить, что в составе основного тела кроме оксида меди присутствует только лишь Al, что свидетельствует о наиболее высокой вероятности его заработки в процессе разливки, в то время как основные примеси, в том числе и Al, концентрируются в основном в пограничном слое в процессе гетерогенной кристаллизации, в особенности на участках с неравномерным распределением зёрен покрытия (зародышей кристаллизации) [12].

На рис. 14 представлен внешний вид образцов, отлитых по составу № 2 (смесь природного ангидрита и шамотного мертеля). В первом приближении остатков противопригарного покрытия меньше, чем на анодах, отлитых по составу № 1. При этом области с купритом регистрируются на 2 из 4 образцов.

На рис. 15–20 представлены результаты рентгеноспектрального микроанализа. В табл. 9–12 представлен химический состав в областях сканирования основного тела и пограничного слоя.

При анализе табл. 9–12 необходимо выделить основные примеси, присущие медным пластинам – Al, Si, Ca и Cl. Источником поступления последнего способны быть как природный ангидрит, так и шамотный мертель. При этом незначительные количества хлора не оказывают негативного эффекта на процесс электрорафинирования, поскольку в процессе анодного растворения в состав электролита вводят хлор-ион для повышения плотности электрического тока.

Среди двух составов только в 1 из 4 пластин, отлитых по составу № 2, в основном теле обнаружен Si, при этом в отливках по составу № 1 Si в основном теле не обнаружен. Это объясняется тем, что образование сплавов Cu-Al происходит при более низких температурах, чем у сплавов Cu-Si [13]. Присутствие никеля является нормой для анодной меди производства МЗ ЗФ [14].

Таким образом, по результатам определения локального химического состава методом РСМА содержание примесей в анодах с использованием двух составов находится сравнительно на одном уровне. Также стоит отметить, что накопление примесей в основном характерно

Рис. 14. Внешний вид медных пластин, отлитых в изложницу, обработанную составом № 2

Fig. 14. The appearance of copper plates cast in a mold treated with compound No. 2

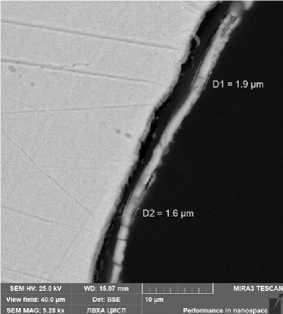

Рис. 15. Результаты РСМА. Состав № 2. Образец № 1. Поле зрения – 40 мкм

Рис. 16. Результаты РСМА. Состав № 2. Образец № 1. Поле зрения – 59,8 мкм

Fig. 15. Results of X-ray microanalysis. Field of view – 40 μm

Fig. 16. Results of X-ray microanalysis. Field of view – 59,8 μm

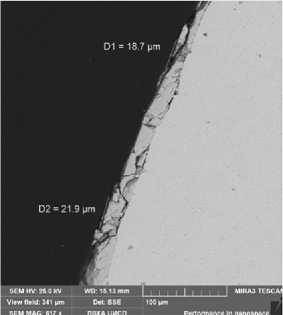

Рис. 17. Результаты РСМА. Состав № 2. Образец № 2. Поле зрения – 341 мкм

Рис. 18. Результаты РСМА. Состав № 2. Образец № 2. Поле зрения – 28,5 мкм

Fig. 17. Results of X-ray microanalysis. Field of view – 341 μm

Fig. 18. Results of X-ray microanalysis. Field of

view – 28,5 μm

Таблица 9. Состав основного тела и пограничного слоя анода. Образец № 1, Состав 2,% масс.

Table 9. Composition of the main body and the boundary layer of the anode. Sample 1, Composition 2,% wt.

|

Содержание,% |

|||||

|

Cu |

S |

O |

Al |

Ca |

Cl |

|

Основное тело |

|||||

|

100 |

|||||

|

98,9 |

1,1 |

||||

|

94,4 |

0,8 |

4,8 |

|||

|

Пограничный слой |

|||||

|

89,5 |

10,3 |

0,2 |

|||

|

92,5 |

7,5 |

||||

Таблица 9 продолжение

Table 9 Continued

|

Содержание,% |

|||||

|

Cu |

S |

O |

Al |

Ca |

Cl |

|

96,6 |

2,3 |

1,1 |

|||

|

95,5 |

3,3 |

1,1 |

0,2 |

||

|

90,2 |

0,2 |

1,8 |

7,4 |

0,3 |

0,1 |

|

86,1 |

0,5 |

3,7 |

8,1 |

1,4 |

0,2 |

Таблица 10. Состав основного тела и пограничного слоя анода. Образец № 2, Состав 2,% масс.

Table 10. Composition of the main body and the boundary layer of the anode. Sample 2, Composition 2,% wt.

|

Содержание,% |

|||||

|

Cu |

O |

Al |

Si |

Ti |

Cl |

|

Основное тело |

|||||

|

96 |

1,3 |

2,8 |

|||

|

98,4 |

1,6 |

||||

|

99 |

1 |

||||

|

99,4 |

0,6 |

||||

|

95,6 |

1,4 |

3 |

|||

|

Пограничный слой |

|||||

|

87,7 |

9,1 |

3,2 |

|||

|

87,6 |

9,5 |

2,9 |

|||

|

87,8 |

10 |

0,6 |

1,2 |

0,4 |

|

|

88,7 |

10,9 |

0,5 |

|||

|

91,1 |

8,9 |

||||

|

91 |

9 |

||||

|

89,7 |

10,3 |

||||

|

89,4 |

10,5 |

0,1 |

|||

|

88,3 |

9 |

2,7 |

|||

|

87,9 |

9,6 |

2,4 |

|||

Таблица 11. Состав основного тела и пограничного слоя анода. Образец № 3, Состав 2,% масс.

Table 11. Composition of the main body and the boundary layer of the anode. Sample 3, Composition 2,% wt.

|

Cu |

O |

Al |

Si |

Cl |

|

Основное тело |

||||

|

97,8 |

1,3 |

0,9 |

||

|

100 |

||||

|

98,1 |

1,9 |

|||

|

99 |

1 |

|||

Таблица 11 продолжение

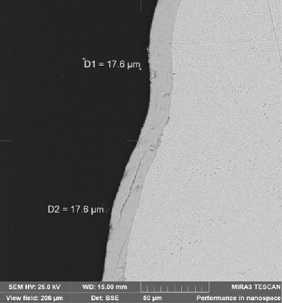

Рис. 19. Результаты РСМА. Состав № 2. Образец № 3. Поле зрения – 208 мкм

Рис. 20. Результаты РСМА. Состав № 2. Образец № 3. Поле зрения – 47,6 мкм

Fig. 19. Results of X-ray microanalysis. Field of view – 208 μm

Fig. 20. Results of X-ray microanalysis. Field of view –

47,6 μm

Table 11 Continued

|

97,7 |

1,2 |

1,1 |

||

|

Пограничный слой |

||||

|

89,8 |

9,2 |

1 |

||

|

89,8 |

9 |

1,2 |

||

|

88,1 |

11,3 |

0,4 |

0,2 |

|

|

88 |

11,6 |

0,3 |

||

|

90,7 |

9,3 |

|||

|

87,7 |

10,5 |

1,1 |

0,7 |

|

|

92,9 |

7,1 |

|||

|

90,7 |

8,8 |

0,4 |

||

|

90,6 |

8,3 |

1 |

||

|

90,2 |

8,5 |

1,1 |

0,2 |

|

Таблица 12. Состав основного тела и пограничного слоя анода. Образец № 4, Состав 2,% масс.

Table 12. Composition of the main body and the boundary layer of the anode. Sample 4, Composition 2,% wt.

|

Cu |

Ni |

O |

Al |

Si |

Ca |

Cl |

|

Основное тело |

||||||

|

97,7 |

1,6 |

0,7 |

||||

|

98,8 |

0,9 |

0,3 |

||||

|

98,2 |

1,8 |

|||||

|

99,3 |

0,7 |

|||||

|

Пограничный слой |

||||||

|

90,6 |

9,4 |

|||||

Таблица 12 продолжение

Table 12 Continued

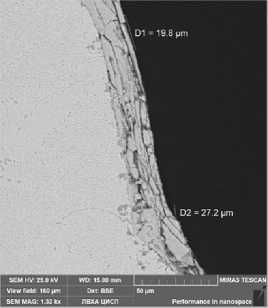

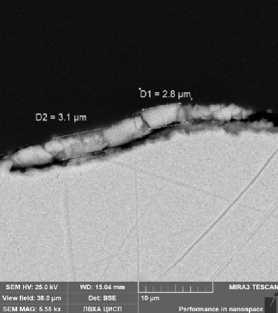

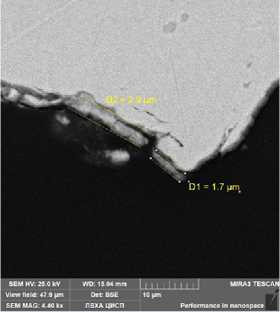

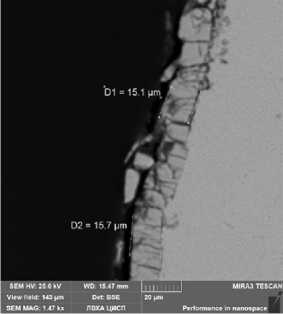

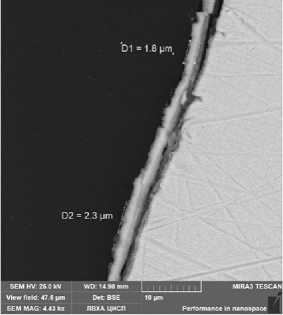

В табл. 13 и на вышеприведённых микроснимках отражены значения толщины приграничного слоя, образованного в процессе контакта расплава с поверхностью изложницы, обработанной противопригарными покрытиями двух составов. Измерения толщины проводили локально в 11 областях. Рассмотрение проводили в поле зрения от 10,6 до 353 мкм, с целью точной фиксации границ фрагментов, подвергавшихся отслоению от основного тела анода. Как правило, увеличение области зрения проводили для фиксации фрагментов с более широкими границами фрагментов (более 13 мкм).

При анализе табл. 13 отмечено следующее:

-

– толщина, отмеченная как 0 мкм, означает, что при рассмотрении области пограничных слоёв не было обнаружено отслоившихся фрагментов и поверхность представляет собой основное тело медного анода;

Таблица 13. Значения толщины приграничного слоя в образцах по двум составам, мкм

Table 13. Values of the boundary layer thickness in samples for two compositions, µm

|

№ области |

Состав № 1 – Шамотный мертель + Обжиговый ангидрит |

Состав № 2 – Шамотный мертель + Обжиговый ангидрит |

||||||

|

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 1 |

№ 2 |

№ 3 |

№ 4 |

|

|

1 |

4,1 |

3,1 |

3,3 |

15,1 |

1,8 |

19,3 |

6,2 |

19,2 |

|

3,1 |

2,9 |

4,2 |

15,7 |

1,8 |

24,2 |

3,7 |

22,6 |

|

|

- |

2,8 |

- |

- |

- |

- |

- |

- |

|

|

2 |

3 |

3,2 |

3 |

1,6 |

1,9 |

18,7 |

4 |

15,5 |

|

3,6 |

12,9 |

4,2 |

- |

1,6 |

21,9 |

5,5 |

17,9 |

|

|

- |

3,2 |

- |

- |

- |

- |

- |

- |

|

|

3 |

3,3 |

20 |

1,4 |

1 |

3,3 |

1,4 |

1,3 |

2 |

|

3,7 |

19,6 |

2,7 |

1,2 |

3,6 |

1 |

1 |

1,6 |

|

|

4 |

3,9 |

19,8 |

2,8 |

15,1 |

5,5 |

1,2 |

1,3 |

1,4 |

|

3,4 |

27,2 |

3,1 |

15,7 |

3,2 |

1,2 |

1,8 |

||

|

5 |

20,9 |

2,8 |

3 |

1,6 |

1,8 |

1,2 |

2,3 |

18 |

|

20,5 |

1,9 |

2,7 |

- |

1,5 |

- |

2,2 |

17,1 |

|

|

- |

1,8 |

- |

- |

- |

- |

- |

- |

|

|

6 |

13 |

2,1 |

2,9 |

1 |

1,9 |

15,8 |

3,9 |

18,4 |

|

21,4 |

2,1 |

1,7 |

1,2 |

1,5 |

17 |

2,7 |

8,5 |

|

|

- |

3,4 |

- |

- |

- |

- |

- |

- |

|

|

7 |

0 |

15 |

2,7 |

1,6 |

0 |

17,6 |

14,2 |

1,6 |

|

- |

17,7 |

- |

- |

- |

17,6 |

14,4 |

1,7 |

|

|

8 |

0 |

20,3 |

0 |

1,4 |

0 |

1,4 |

15 |

1,9 |

|

- |

19,1 |

- |

1,5 |

- |

1,3 |

15,6 |

2,1 |

|

|

9 |

0 |

2,2 |

0 |

14,3 |

0 |

1,8 |

13,4 |

0 |

|

- |

2,4 |

- |

19,7 |

- |

2,3 |

4,5 |

- |

|

|

- |

- |

- |

- |

- |

- |

7,8 |

- |

|

|

10 |

0 |

2,2 |

0 |

0 |

0 |

14,2 |

11,6 |

0 |

|

- |

1,8 |

- |

- |

- |

15,3 |

11,7 |

- |

|

|

11 |

0 |

0 |

0 |

0 |

0 |

15,1 |

0 |

0 |

|

- |

- |

- |

- |

- |

14,8 |

- |

- |

|

|

Средняя толщина образцов |

6,1 |

8,4 |

2,2 |

6,3 |

1,7 |

11,2 |

6,5 |

8,0 |

|

Средняя толщина по составу |

6,0 |

7,0 |

||||||

-

– образцы, полученные при отливке образцов по составу № 1, варьируются по толщине отслоившихся фрагментов от 1 до 27,2 мкм. Средняя толщина по каждому образцу варьируется от 2,2 до 8,4 мкм для каждой области, по всем четырём образцам для состава № 1–6,0 мкм;

-

– образцы, полученные при отливке образцов по составу № 2, варьируются по толщине отслоившихся фрагментов от 1 до 24,2 мкм. При этом средняя толщина по каждому образцу

варьируется от 1,7 до 11,2 мкм для каждой области, а по всем четырём образцам для состава № 2–7,0 мкм.

Таким образом, по результатам измерения толщины стоит отметить, что при использовании состава № 2, представляющего собой смесь шамотного мертеля и природного ангидрита в соотношении 1:1, получаемые аноды после кристаллизации и охлаждения имеют толщину пограничного слоя между телом анода и изложницей на 1 мкм меньше (13,96 % отн.), чем при использовании состава № 1. Это позволяет сделать вывод о возможности протекания процессов электролиза с меньшей вероятностью пассивации анодов и необходимостью применения импульсного режима, что связано с расходом электроэнергии, т.к. при повышении плотности тока в импульсном режиме происходит увеличение расхода электроэнергии.

Выводы

-

1. В результате нейтрализации серной кислоты получен двуводный гипс и при последующем обжиге – синтетический ангидрит с содержанием сульфата кальция 89,6 %. Вследствие обжига при 1000 °C с частичным разложением до CaO и контактом с влагой воздуха образована гашёная известь.

-

2. Получены 8 образцов медных пластин, отлитых при использовании составов, содержащих шамотный мертель в смеси с ангидритами в соотношении 1:1. Использование чистых ангидритов не представилось возможным ввиду отсутствия адгезии получаемого покрытия с изложницей, выражаемого в виде отслоения при сушке.

-

3. Толщина приграничного слоя в среднем составила для состава с обжиговым ангидритом 6 мкм, а для состава с природным ангидритом – 7 мкм, что говорит о более высокой адгезии обжигового ангидрита к изложнице, очевидно, за счет содержания извести в составе ангидрита.

-

4. Природный ангидрит, использованный в составе № 2, помимо безводного сульфата кальция имеет в составе доломит, понижающий содержание кальция до 56,1 %. При этом данный факт не повлиял негативно на процесс разливки и позволил обеспечить содержание примесей в полученных анодах на уровне анодов, отлитых на составе № 1.

-

5. Изучено распределение примесей в медных анодах на микроуровне в зоне раздела двух основных фаз – тела анода и приграничного слоя, который характеризуется частичным или практически полным отслоением от тела анода. При этом накопление примесей происходит именно в приграничном слое.

-

6. Основное тело анода имеет тенденцию к накоплению алюминия, при этом остальные компоненты, такие как кремний, кальций, магний и др., не концентрируются в теле анода, что говорит о склонности алюминия к реакции с оксидами меди и металлической медью.

-

7. Резюмируя итоги по двум частям исследования, стоит сделать вывод, что наиболее приемлемым покрытием среди всех вариантов стоит признать составы «Шамотный мертель + Обжиговый ангидрит» и «Шамотный мертель + Природный ангидрит» по следующим факторам:

-

– экологический аспект – реализация невостребованного гипса, полученного в результате функционирования «Серной программы» Норникеля;

-

– минимальное накопление примесей в анодах, в основном – Ca, Si, Al. Примеси Mg, Na, K и прочие либо отсутствуют, либо содержатся лишь в единичных случаях;

-

– составы, содержащие безобжиговый ангидрит, имеют риск быть нереализованными в связи с отсутствием промышленного применения технологии нейтрализации серной кислоты сухим известняком и могут не обеспечить требуемых физико-химических характеристик при реализации технологии.