Жаропрочные сплавы и некоторые технологии в аэрокосмическом машиностроении

Автор: Крушенко Генрих Гаврилович, Решетникова Светлана Николаевна

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 2 (23), 2009 года.

Бесплатный доступ

Описаны жаропрочные сплавы и некоторые технологии получения из них изделий для аэрокосмической техники.

Сплавы, технологии, аэрокосмическая техника

Короткий адрес: https://sciup.org/148175887

IDR: 148175887

Текст научной статьи Жаропрочные сплавы и некоторые технологии в аэрокосмическом машиностроении

В связи с тем, что в процессе эксплуатации отдельные узлы и механизмы летательной аппаратуры подвергаются отличающимися воздействиями (термическим, силовым, газовой среде, коррозии и др.), комплектующие их детали изготавливают из сплавов, обладающих свойствами, противостоящими этим воздействиям, что требует применения сотен композиций, а также различных технологий изготовления из них деталей.

Конструкционные материалы характеризуются двумя основными параметрами [1]: прочностью, отвечающей за надежность работы сплава, и пластичностью – его способностью к формообразованию. При этом широкое применение находят только такие сплавы, у которых высок уровень обеих составляющих. Сплавы на основе железа, алюминия, магния, титана и др. охватывают огромный диапазон прочности и пластичности, что и предопределяет их использование в конструкциях до 95...96 % от массы машиностроительного изделия.

Особое место в авиации и ракетной технике занимают жаропрочные коррозионно-стойкие сплавы, детали из которых работают под нагрузками при температуре выше 1 000 ° С.

Доля литых деталей в отдельных типах ЖРД составляет до 30 % массы двигателя [2].

Важнейшая задача при создании газотурбинного двигателя (ГТД) – повышение жаропрочности турбинных лопаток, в связи с тем, что в процессе эксплуатации они подвергаются высоким тепловым (температура газа перед турбиной достигает 1 640…1 940 К) и силовым нагрузкам (высокие «разрывающие» центробежные силы, например, частота вращения вентилятора двигателя SaM146 нового российского самолета Superjet-100 составляет 6 694 в минуту).

В настоящее время лопатки изготавливают из сплавов на основе Ni, Co и Fe, прочностные показатели которых стало возможным повысить в результате увеличения содержания Al и Ti при дополнительном легировании Mo, W, Nb, Ta, Hf и др., а также микролегирования B, Zr, Y, La, Ce [3].

В результате модифицирования целого ряда жаропрочных никелевых сплавов дисперсными частицами тугоплавких соединений (NbN, TiCN) измельчалась структура лопаток, повышалась длительная прочность и ресурс их работы [4]. Большой объем работ по применению нанопорошков тугоплавких соединений для модифицирования жаропрочных сплавов, включая их применение для литья лопаток, выполнен в работе [5]. Установлено положительное влияние модифицирования нанопорошками на качество высо-конагруженных деталей транспортных средств [6; 7].

В связи с полученными во многих работах положительными результатами применения нанопорошков при производстве металлоизделий, в рамках «Федеральной космической программы России на 2006–2015 гг.» предусмотрена разработка технологического процесса получения высокопрочных нагруженных литых деталей ЖРД из высоколегированных жаропрочных сплавов с применением нанопорошков.

Повышение жаропрочности турбинных лопаток достигается также благодаря разработанной ВИАМом [8] технологии их получения методом направленной кристаллизации в виде монокристаллических изделий, что приводит к росту предела их выносливости о -1 до 875 МПа (вместо 650 для обычной технологии), ресурса – 34…36 тыс. ч (вместо 24…27 тыс . ч).

Кроме того, такие лопатки обладают существенной анизотропией характеристик упругости, кратковременной и длительной прочности, пластичности, ползучести, многоцикловой и малоцикловой усталости и трещинос-тойкости [9], что связано с особенностями формирующейся при получении лопаток структуры – отсутствием большеугловых границ зерен, уменьшением дендритной ликвации и расстояний между осями дендритов, подавлением образования легкоплавких неравновесных фаз эвтектического происхождения, исключением образования ростовых дефектов в виде цепочек равноосных зерен, нарушающих монокристаллическую структуру [8].

В последнее время в качестве легирующих компонентов жаропрочных сплавов применяют Re (9…10 %), что приводит к существенному увеличению уровня рабочих температур и ресурса монокристаллических лопаток [8].

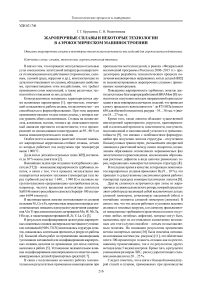

Другие сложности встречаются при литье из жаропрочных сплавов цельнолитого ротора, который представляют собой представляющей собой высокоточную деталь сложной геометрии, сочетающую массивный (обод) и тончайшие элементы сложной геометрии (лопатки). В связи с тем, что эти детали работают в условиях высоких силовых и тепловых нагрузок, к их качеству предъявляются повышенные требования (практически полное отсутствие любых литейных дефектов), которые могут быть выполнены при их изготовлении единственно возможным для этого случая способом – литьем по выплавляемым моделям. На основании результатов применения метода экспертных оценок [10] была изменена литнико-во-питающая система (см. рисунок) [11], что обеспечило почти 100-процентную годность отливок как по рентгеновскому просвечиванию, так и по результатам других методов (еще 5 видов) контроля. Кроме того, в результате уменьшения размеров ЛПС, расход дорогостоящих сплавов уменьшился на 20…25 %.

Следует отметить, что в связи с большой номенклатурой сталей и сплавов, применяемых при производстве

Вестник Сибирского государственного аэрокосмического университета имени академика М. Ф. Решетнева

ЖРД, необходимо на всех технологических этапах их изготовления применять различные методы контроля, включая неразрушающие [12].

Отливка ротора с литниково-питающей системой

Таким образом, изложенный в работе материал показывает, что при производстве двигателей летательных аппаратов широко применяются жаропрочные сплавы, обладающие комплексом физико-механических характеристик, удовлетворяющих сложным условиям эксплуатации. При этом, в зависимости от состава сплавов при изготовлении конкретных деталей необходимо применять различные технологии, а также неразрушающие методы контроля, позволяющие оценить качество изделий.