Жидкофазное разделение продуктов твердофазного восстановления железо-ванадиевых концентратов

Автор: Асанов А.В., Рощин А.В., Рощин В.Е.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 13 (189), 2010 года.

Бесплатный доступ

Рассматривается возможность получения из южноуральских железо-ванадиевых концентратов чугуна с низким содержанием титана и шлака с максимально высоким содержанием оксидов титана.

Жидкофазное разделение, продукты твердофазного восстановления

Короткий адрес: https://sciup.org/147156644

IDR: 147156644 | УДК: 669.053.2+661.88

Текст научной статьи Жидкофазное разделение продуктов твердофазного восстановления железо-ванадиевых концентратов

Титаномагнетиты Южного Урала являются перспективным источником железосодержащего сырья и могут быть сырьевой базой для металлургических предприятий Челябинской области. Перспективной является технология разделения руд на железо-ванадиевый и ильменитовый концентраты с последующим использованием двухстадийной технологии переработки концентратов, включающей восстановление железа в твёрдой фазе и плавление продуктов твердофазного восстановления в электропечи для разделения металла и титансодержащего шлака [1].

Обычно одной из задач такой переработки является получение шлаков с высоким содержанием диоксида титана, который можно использовать, например, для нужд лакокрасочного производства. Однако получение высокотитанистых шлаков можно ожидать в том случае, когда отношение ТЮ2 к сумме других оксидов будет выше 2. В железо-ванадиевом концентрате, получаемом из титаномагнетитовых руд Южного Урала, отношение ТЮ2 к сумме других оксидов равно 1,3. Таким образом, химический состав железо-ванадиевого концентрата не позволяет рассчитывать на получение высокотитанистых шлаков [2].

Кроме того, отмечается [3], что совместное расплавление восстановленного железа и оксидов титана вызывает их активное взаимодействие, в результате которого железо очень быстро (в течение нескольких минут) оказывается вновь полностью химически связанным с оксидами титана. Поэтому жидкофазное разделение требует длительного времени и значительных затрат энергии.

Установлено [4], что в процессе восстановительного обжига и твердофазного восстановления железо-ванадиевого концентрата происходит вы деление частиц чугуна (более 96 % железа, 3...4 % углерода) с незначительной (<0,15 %) примесью титана. При этом остаточная оксидная фаза содержит оксиды титана (42...43 %), оксиды кремния (18...19 %), кальция (17...19 %), магния (7...9 %), алюминия (6...7 %), а также незначительное количество оксидов железа (менее 5 %), хрома (менее 1 %) и ванадия (менее 1 %).

Целью данной работы является оценка возможности разделения продуктов твёрдофазного восстановления с получением чугуна с малым содержанием титана и шлака с максимально высоким содержанием оксидов титана, который можно использовать, в частности, при производстве титансодержащих ферросплавов и лигатур.

Для исследования процессов жидкофазного разделения измельченный концентрат смешали с восстановителем - порошком от размола графитированных электродов. Полученную смесь на связке из нитроцеллюлозного лака спрессовали в виде таблеток диаметром 20 мм высотой 10 мм. Таблетки выдержали в течение 1 часа при температуре 1200 °C и засыпали в графитовый тигель. Тигель поместили в разогретую до температуры 1500... 1550 °C печь Таммана. Смесь быстро (в течение 5...8 мин) расплавили, при этом в тигле образовался жидкоподвижный расплав. Расплав перемешали, выдержали 3 минуты и вылили на металлическую плиту. Затвердевший металл в виде лепешки и шлак легко отделились друг от друга.

Согласно материальному балансу плавки продуктов твердофазного восстановления железованадиевого концентрата выход чугуна и шлака составил соответственно 46,87 и 12,81 % мае. от массы шихты (табл. 1).

Таблица 1

Материальный баланс двухстадийной переработки концентрата

|

Поступило |

_________________Получено |

||||

|

шихты |

г |

% |

продуктов |

г |

% |

|

Концентрат |

300 |

81,74 |

Чугун: слиток корольки Всего |

160,5 11,5 172,0 |

46,87 |

|

Углерод графита |

67 |

18,26 |

Шлак: слиток капли Всего |

42 5 47 |

12,81 |

|

Газы |

114 |

31,06 |

|||

|

Невязка (потери) |

34 |

9,26 |

|||

|

Итого |

367 |

100 |

Итого |

367 |

100 |

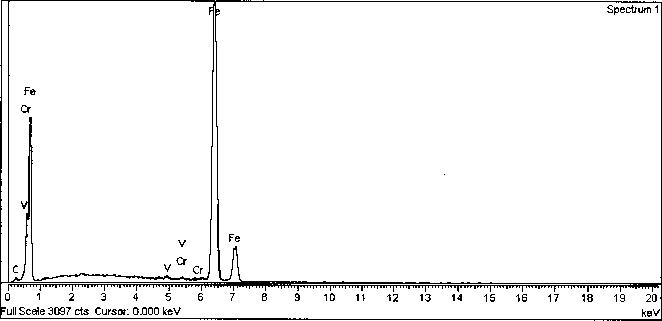

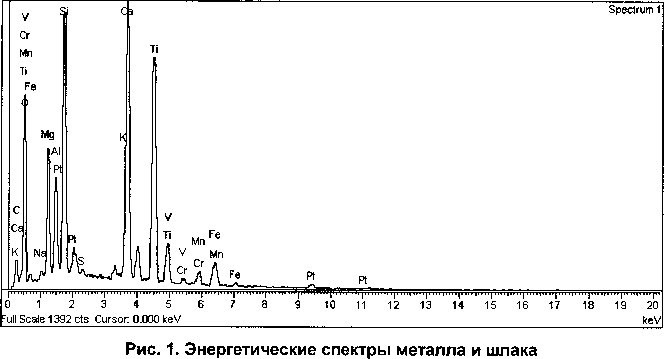

Из металла и шлака изготовили шлифы. Химический состав продуктов разделения определяли микрорентгеноспектральным методом с помощью электронного растрового микроскопа JSM-

6460LV. Кроме того, шлак подвергали рентгенофазовому анализу на дифрактометре ДРОН-4. Состав металла и шлака представлен на рис. 1 и в табл. 2.

Таблица 2

|

Состав металла, % мае. |

Состав шлака, % мае. |

||||||||||||

|

Ti |

Ее |

С |

V |

Сг |

TiO2 |

FeO |

А12О3 |

SiO2 |

СаО |

MgO |

МпО |

Сг20з |

v2o5 |

|

<0,15 |

96,40 |

2,74 |

0,42 |

0,34 |

42,37 |

4,50 |

6,19 |

18,40 |

17,72 |

8,00 |

1,50 |

0,58 |

0,72 |

|

<0,15 |

96,70 |

2,60 |

0,45 |

0,24 |

42,00 |

4,20 |

6,50 |

19,00 |

17,00 |

8,30 |

1,70 |

0,50 |

0,80 |

|

<0,15 |

96,90 |

2,83 |

0,52 |

— |

43,20 |

4,00 |

6,80 |

18,00 |

18,50 |

7,50 |

2,00 |

0,50 |

0,85 |

Состав металла и шлака

Асанов А.В., Рощин А.В., Рощин В.Е.

Жидкофазное разделение продуктов твердофазного восстановления железо-ванадиевых концентратов

Из приведенных данных следует, что в результате жидкофазного разделения продуктов твердофазного восстановления получили легированный ванадием чугун и титанистый шлак.

Особенность окислительно-восстановительных процессов в расплавах продуктов твердофазного восстановления состоит в том, что источником восстановления металлов становится не только свободный углерод, как при одностадийном процессе, но и углерод металлической фазы. Это следует из результатов термодинамического анализа [5], а также результатов анализа содержания углерода в металлической фазе после твердофазной металлизации концентрата (3,5...4 % С [4]) и в металлической фазе после разделения продуктов твердофазного восстановления (2,6...2,S3 % С, см. табл. 2). Содержание оксидов железа в шлаке находится в пределах 4,0...4,5 %, а содержание железа в чугуне превышает 96 % (см. табл. 2). Содержание титана в чугуне не превышает 0,15 % мае. В чугун переходит не более 0,85 % титана, основное же его количество остаётся в шлаковой фазе.

Термодинамический анализ показывает [5], что в процессе жидкофазного разделения происходит дальнейшее восстановление титана с образованием его низших оксидов. По-видимому, на содержание титана в чугуне оказывает влияние время пребывания расплавленных шлака и чугуна в тигле. Содержание ТЮ2 в шлаках составляет 42,0...43,2 % мае. при относительно большом содержании оксидов кальция, кремния, алюминия и магния, что затрудняет переработку такого материала с целью извлечения титана.

Особый интерес представляет поведение ванадия в процессе жидкофазного разделения, поскольку ванадий является ценным легирующим элементом.

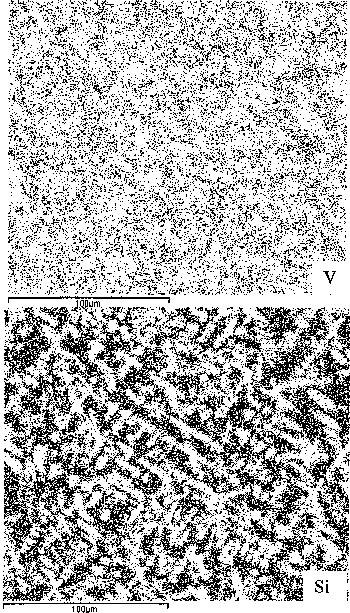

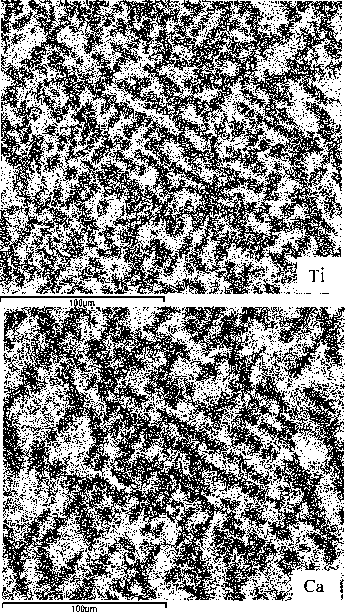

В начале процесса жидкофазного разделения отношение концентрации ванадия в шлаке к концентрации его в чугуне характеризуется относительно большой величиной, то есть ванадий концентрируется в шлаке. По мере восстановления железа из шлаковой фазы начинает восстанавливаться и ванадий. При жидкофазном разделении ванадий, согласно результатам расчётов [4], восстанавливается из соединений с оксидами титана. Поскольку восстановление протекает из достаточно прочного соединения, то степень извлечения ванадия в металл составляет 65...70 %. Оставшийся в шлаке ванадий находится, в основном, в соединениях с оксидами титана и кальция (рис. 2).

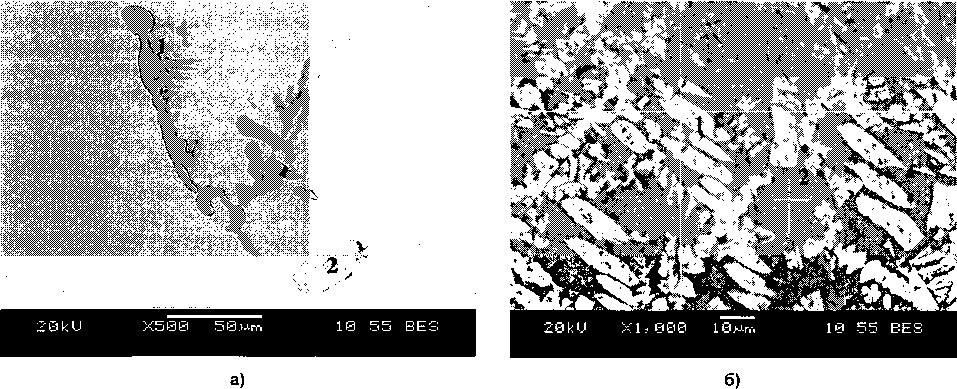

Ванадий и хром, содержащиеся в чугуне, находятся не только в растворе, но обнаруживаются и в составе комплексных карбидо-сульфидных включений. Содержание ванадия и хрома в этих включениях достигает 18 и б % мае. соответственно (рис. 3, а; табл. 3). Степень извлечения хрома в металл составляет 60...70 %.

Марганец в условиях эксперимента не восстанавливается и практически полностью переходит в шлак, а его концентрация в нем составляет 1,5...2,5 % мае.

Рис. 2. Карта распределения элементов в шлаке

Рис. 3. Неметаллические фазы в металле (а) и в шлаке (б)

Таблица 3

Состав неметаллических фаз чугуна и шлака

|

Точка |

Содержание элементов, % мае. |

|||||||||||

|

анализа |

О |

Mg |

Al |

Si |

Са |

Ti |

V |

1 Cr | |

| Мп | |

1 Fe 1 |

С |

S |

|

В неметаллическом включении чугуна |

||||||||||||

|

1 |

18,41 |

6,00 |

1,70 |

32,03 |

6,68 |

35,17 |

||||||

|

2 |

0,31 |

10,10 |

4,48 |

3,21 |

43,56 |

3,23 |

35,12 |

|||||

|

В шлаке |

||||||||||||

|

1 |

32,43 |

0,34 |

28,19 |

35,60 |

0,8 |

0,42 |

||||||

|

2 |

39,86 |

6,81 |

6,72 |

19,93 |

12,92 |

4,94 |

2,39 |

3,05 |

||||

Увеличение времени выдержки расплавов в печи не увеличило степень извлечения хрома, ванадия и марганца, но существенно усложнило проведение эксперимента. Шлак начинал «кипеть» и возникли затруднения с разделением металла и шлака, что, по-видимому, обусловлено восстановлением титана и выделением СО.

Рентгеноспектральный анализ фаз в шлаке (рис. 3, б) показал, что шлак состоит из оксидов невосстанавливаемых в условиях эксперимента металлов (магния, кремния, алюминия, кальция) и соединений оксидов титана с кальцием. Титан в небольшом количестве обнаруживается и в силикатной фазе. Данные спектрального анализа подтверждаются и результатами рентгеноспектрального анализа, который выявляет в шлаке присутствие СаТЮ3, CaAl2Si40i2, CaSiO3, Ca(Ti,Mg,Al)(Si,Al)2O6, Mg2A14Si50i8.

Таким образом, в результате твердофазного восстановления и последующего быстрого плавления и жидкофазного разделения удалось практически полностью перевести железо в металлическую фазу и почти полностью сохранить титан в оксидной фазе. При этом ванадий и хром восстанавливаются на 60...70 % и переходят в металл, а марганец практически не восстанавливается и остаётся в шлаке.

Список литературы Жидкофазное разделение продуктов твердофазного восстановления железо-ванадиевых концентратов

- Рощин, А.В. Оценка возможности пирометаллургического разделения компонентов титаномагнетитовых руд/А.В. Рощин, Н.В. Мальков, В.Е. Рощин 7/Электрометаллургия. -2006. -№ 8. -С. 23-28.

- Пирометаллургическая переработка комплексных руд/Л.И. Леонтьев, Н.А. Ватолин, С.В. Шаврин, Н.С. Шумаков. -М.: Металлургия, 1997.-431 с.

- Васютинский Н.А. Титаномагнетитовые шлаки/Н.А. Васютинский. -М.: Металлургия, 1972. -208 с.

- Асанов, А.В. Твердофазная металлизация железо-ванадиевых концентратов/А.В. Асанов, А.В. Рощин, В.Е. Рощин//Вестник ЮУрГУ. Серия «Металлургия». -В настоящем номере.

- Термодинамический анализ окислительно-восстановительных процессов в расплавах продуктов твердофазного восстановления Южно-Уралъскж титаномагнетитов/А.В. Асанов, В.Е. Бухарина, Н.В. Мальков и др.//Современные проблемы электрометаллургии стали: материалы междунар. конф. -Челябинск: Изд-во ЮУрГУ, 2007-Ч. 1.-С 138-141.