Абразивно-струйная обработка крупногабаритных заготовок

Автор: Бочкарев Петр Юрьевич, Захаров Олег Владимирович, Скляров Игорь Анатольевич

Рубрика: Технология

Статья в выпуске: 3 т.15, 2015 года.

Бесплатный доступ

Абразивно-струйная обработка крупногабаритных заготовок, особенно внутренних или фасонных поверхностей, имеет ряд технологических сложностей. В первую очередь, это связано с труднодоступностью зоны обработки и обеспечением высокой производительности. Обоснован новый способ абразивно-струйной обработки, отличающийся тем, что формирование абразивной смеси происходит непосредственно в зоне обработки. Такое решение позволяет создать герметичную зону, тем самым снижает расход абразива и повышает производительность. Эффективной областью применения разработанного способа будет обработка внутренних поверхностей трубных заготовок большого диаметра. Данная технология нашла применение для очистки внутренних поверхностей газопроводов для последующего диагностирования дефектов.

Абразивно-струйная обработка, крупногабаритные заготовки, обработка внутренних поверхностей

Короткий адрес: https://sciup.org/147151699

IDR: 147151699 | УДК: 621.923

Текст научной статьи Абразивно-струйная обработка крупногабаритных заготовок

Обработка внутренних цилиндрических поверхностей имеет ряд сложностей, связанных с ограниченным доступом в зону обработки, а также с обеспечением высокой производительности и экономичности. Детали, к которым предъявляются высокие требования по качеству поверхности, в первую очередь содержат поверхности, работающие в условиях трения скольжения или качения – детали двигателя автомобиля, подшипники и др. [1–7]. Примером крупногабаритных деталей выступают трубные заготовки различного целевого назначения. В частности, нефтяные и газовые трубопроводы требуют высокого качества поверхности под нанесение антикоррозионных покрытий или проведения диагностики внутренних дефектов.

В настоящее время окончательная обработка преимущественно производится с применением абразивных инструментов или сред. К методам обработки деталей свободным абразивом относят: вибрационную обработку, центробежно-ротационную обработку, струйно-абразивную обработку, турбоабразивную обработку, обработку свободным абразивом, уплотненным инерционными силами, магнитно-абразивное полирование и галтовку. Классифицировать методы обработки свободными абразивами в зависимости от технологических параметров можно по ряду признаков: типу абразивной среды, необходимости закрепления заготовок, главному движению, количеству одновременно обрабатываемых заготовок, характеру воздействия инструмента, направлению следов обработки [8].

Способ объемной центробежно-ротационной обработки [9–11] заключается в том, что гранулированная обрабатывающая среда и заготовки приводятся во вращение вокруг вертикальной оси таким образом, что приобретают форму тора, в котором частицы движутся по спиральным траекториям. Обрабатываемые заготовки загружаются в рабочую камеру «в навал» и перемещаются вместе с рабочей средой. Съем металла осуществляется за счет относительного перемещения и взаимодействия абразивных гранул и заготовок, смачиваемых жидкостью, непрерывно подаваемой в рабочую камеру.

Одним из перспективных является метод струйно-абразивной обработки, сущность которого заключается в использовании эффекта удара частиц обрабатывающего материала об обрабатываемую поверхность [12–15]. Физическая картина процесса аналогична изнашиванию материалов, находящихся под действием потока частиц. Кроме съема металла с поверхности наблюдается ее упрочнение и изменение микрогеометрии, а в тонких поверхностных слоях возникают остаточные напряжения сжатия. Другая разновидность метода – турбоабразивная обработка основана на использовании техники псевдоожижения сыпучих материалов и заключается в создании абра- зивного кипящего (псевдоожиженного) слоя, в который помещают обрабатываемую деталь, задавая в зависимости от ее формы различные виды движения.

Методы обработки свободными абразивами имеют общие особенности, основные из которых следующие:

-

1) отсутствие жесткой кинематической связи инструмента и заготовки;

-

2) низкотемпературный характер обработки;

-

3) возможность обработки заготовок сложной формы;

-

4) «безразмерный» характер обработки;

-

5) повышение микротвердости поверхностного слоя после обработки.

Абразивно-струйная обработка не имеет альтернативы при обработке внутренних поверхностей или фасонных поверхностей с труднодоступными элементами. В этом случае данный метод абразивной обработки становится хорошей заменой шлифованию, хонингованию или суперфинишированию [16, 17].

На основании проведенного анализа поставлена задача – повышение производительности и экономичности абразивно-струйной обработки внутренних цилиндрических поверхностей крупногабаритных заготовок.

1. Схема абразивно-струйной обработки

Практическое применение получили несколько схем абразивно-струйной обработки. Известен способ и реализующее его устройство для обработки деталей в псевдоожиженном слое абразива [18]. Данный способ предназначен для обработки деталей типа колец подшипников в закрытой рабочей камере с абразивной средой, в которую подается сжатый воздух через сопла в роликах с отверстиями. Способ не может быть напрямую использован для обработки внутренних поверхностей, так как реализуется только для обработки наружных поверхностей изделий. Другой разновидностью способа является камерная обработка свободным абразивом [19].

На практике используются способ и реализующая его установка для струйной обработки внутренней поверхности трубных заготовок [20]. Для этого создают накопительно-расходный узел, содержащий два отдельно расположенных бункера со встроенными внутри струйными аппаратами, и система трубопроводов рабочего тела, к которым последовательно прикрепляют обрабатываемые заготовки. В бункерах формируется абразивно-воздушная смесь, которая затем циркулирует внутри обрабатываемых изделий и отводится через систему трубопроводов. Недостатками данного способа являются невозможность его использования для обработки крупногабаритных изделий или магистральных трубопроводов, а также сложность конструктивной реализации.

Другой известный способ абразивно-струйной очистки поверхностей металлов [21] включает подачу сжатого воздуха под давлением, образование абразивно-воздушной смеси, подачу ее в сопло для ускорения и выброса на обрабатываемую поверхность. Отличительная особенность способа заключается в добавлении азота в воздушную смесь перед образованием абразивновоздушной смеси. Недостаток указанного способа при обработке внутренних поверхностей связан с невысокой производительностью за счет использования одного сопла для подачи сжатого воздуха и его ручного перемещения вдоль обрабатываемой поверхности. Также недостатком является высокая стоимость реализации способа, так как требуется камера закрытого типа с рециркуляцией воздуха и баллоны с газообразным азотом. Присутствие оператора в зоне обработки не в полной мере удовлетворяет требованиям экологической безопасности.

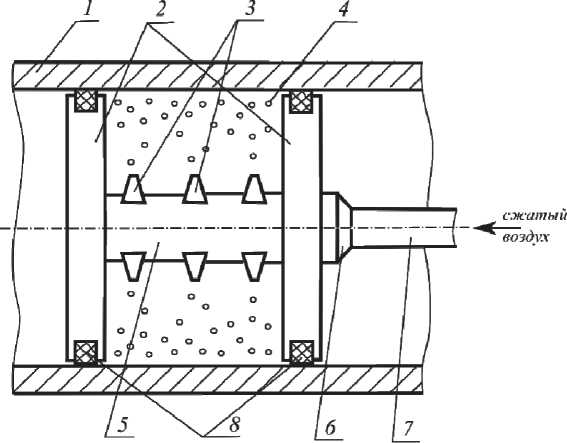

Для повышения производительности и экономичности абразивно-струйной обработки внутренних цилиндрических поверхностей крупногабаритных заготовок обоснована новая схема. Ее отличительная особенность заключается в том, что внутри обрабатываемой цилиндрической поверхности на части заготовки 1 создают герметичную рабочую зону посредством двух заслонок 2, внутрь которой помещают абразивный материал, а подачу сжатого воздуха осуществляют через сопла 3 (рис. 1). Образующаяся абразивно-воздушная смесь 4 постоянно циркулирует внутри рабочей зоны и производит обработку поверхности заготовки 1. Клапан для отвода воздуха из закрытой полости условно не показан. Таким образом обеспечиваются нормы экологической безопасности, так как оператор не находится непосредственно в зоне обработки.

Рис. 1. Принципиальная схема обработки: 1 – заготовка, 2 – заслонки, 3 – сопла, 4 – абразивно-воздушная смесь, 5 – стержень, 6 – штуцер, 7 – шланг, 8 – уплотнения

Для обеспечения постоянной циркуляции абразивно-воздушной смеси 4 сопла 3 располагают симметрично по центру рабочей зоны. Сжатый воздух в рабочую зону подают через одну из заслонок 2 под давлением через стержень 5, штуцер 6 и шланг 7. Величину давления сжатого воздуха выбирают в зависимости от диаметра обрабатываемой поверхности и т ребуемой производительности обработки из диапазона 3–10 ат. Циркуляция абразивно-возду ш ной смеси 4 внутри герметичной рабочей зоны, возможность изменения давления и применен и е нескольких сопел 3 для подачи сжатого воздуха под давлением способ с твуют повышению производительности обработки.

Важная особенность способа также заключается в том, что образование абразивно-воздушной смеси 4 осуществляют непосредственно в рабочей зоне обработки путем смешивания абразивного материала и сжатого воздуха, тем самым предохраняя от изнашивания элементы пескоструйной установки и обеспечивая экономичность обработки.

Обработку протяженных цилиндрических пове р хностей по всей длине, например, магистральных трубопроводов выполняют перемещением герметичной рабочей зоны вдоль обрабатываемой поверхности.

Герметичная рабочая зона образуется конструк т ивно двумя заслонка м и 2 круглой формы, например, жестко насаженными на полый стержень 5. Сжатый воздух подают под давлением от источника энергии через стержень 5 и одну из заслонок 2. Для обеспечения герметичности рабочей зоны заслонки круглой формы снабжают уплотн е ниями 8 по периферии.

Технический результат предложенного решения заключается в повышении производительности и экономичности обработки внутренних цили н дрических поверхностей крупногабаритных заготовок за счет создания герметичной рабочей зо н ы, в которой постоянно циркулирует абразивно-воздушная смесь.

2. Экспериментальная проверка нового способа обработки

Предложенная схема абразивно-струйной обработки и реализующее ее устройство прошли экспериментальную проверку в производственны х условиях ОАО «Ор г энергогаз». Диаметр обрабатываемой трубы 200 мм. Исследования показали, что происходит не только уменьшение шероховатости поверхности, но и упрочнение поверхностных слоев. При этом ряд с к рытых дефектов в поверхностных слоях лучше обнаруживается ультразвуковым методом.

Основная проблема при реализации рассмотренной схемы обработки – обеспечение заданного объема снимаемого материала в единицу времени. Варьируемыми параметрами, помимо времени обработки, являются давление воздуха и характеристики абразивного материала. Для науч- но обоснованного выбора значений данных параметров необходимо создать физическую модель процесса абразивной обработки. Применяемый абразивный материал – электрокорунд зернистости 40 – обеспечил снятие необходимого припуска.

Для анализа физической картины абразивно-струйной обработки по новой схеме предлагается следующая феноменологическая модель. Абразивные зерна под действием струи сжатого воздуха ударяются об обрабатываемую поверхность, вследствие чего происходит съем металла. При этом возможны следующие варианты: а) частица внедряется под острым углом в материал; б) частица скользит вдоль поверхности и срезает микростружку; в) частица ударяется о другую частицу и передает ей часть энергии; г) частица, ударяя другую частицу, придает ей вращение вокруг центра масс.

Исследование приведенных вариантов взаимодействия абразивных частиц друг с другом и с обрабатываемой поверхностью позволяет сделать вывод, что эффективный съем металла происходит в вариантах б) и г). Реализовать эти варианты возможно за счет создания кругового вращения абразивно-воздушной смеси внутри обрабатываемой поверхности заготовки. Для этого следует решить аэродинамическую задачу, определив оптимальное расположение сопел, подающих воздух.

Выводы

-

1. Обоснована новая схема абразивно-струйной обработки для внутренних поверхностей крупногабаритных заготовок, позволяющая повысить производительность и уменьшить расход абразива.

-

2. Предложенная схема обработки и реализующее ее устройство отличаются от известных тем, что создается герметичная рабочая зона, в которой формируется и затем постоянно циркулирует абразивно-воздушная смесь.

-

3. Получение необходимых значений съема припуска и шероховатости обработанной поверхности обеспечивается подбором давления воздуха, времени обработки и количеством и конструктивным расположением сопел в устройстве.

-

4. Проведенные экспериментальные исследования подтвердили эффективность новой схемы абразивно-струйной обработки для очистки внутренних поверхностей труб газопровода.

-

5. Разработанная схема абразивно-струйной обработки в дальнейшем может найти применение для фасонных поверхностей.

Работа выполнена при финансовой поддержке ФЦП (проект № 2014-14-576-0050-065), госза-дания Минобрнауки России (контракт № 9.896.2014/K) и гранта Президента РФ (МД-1377.2014.8).

Список литературы Абразивно-струйная обработка крупногабаритных заготовок

- Виноградов, А.Н. Научные основы повышения некоторых эксплуатационных характеристик трибосопряжений автомобильной техники/А.Н. Виноградов//Вестник Саратов. гос. техн. ун-та. -2004. -Т. 1, № 1 (2). -С. 60-65.

- Korolev, A.V. Automatic superfinishing system//Russian Engineering Research/A.V. Korolev, I.G. Ivanov, M.K. Reshetnikov. -2011. -Vol. 31, no. 11. -P. 1137-1138.

- Korolev, A.V. High-efficiency automated line for precise cold rolling of bearing rings/A.V. Korolev, A.A. Korolev, A.N. Vasin//Russian Engineering Research. -2010. -Vol. 30, no 7. -P. 751-752.

- Korolev, A.V. Roller bearings with rational working surfaces and their manufacture. Russian Engineering Research/A.V. Korolev, A.A. Korolev, A.N. Vasin. -2010. -Vol. 30, no. 8. -P. 847-849.

- Оценка качества методов обработки ППД без применения смазочно-охлаждающих жидкостей/Н.М. Бобровский, С.И. Барабанов, Н.Н. Максименко, И.Н. Бобровский//Изв. Самар. науч. центра Рос. акад. наук. -2008. -№ 6. -С. 37.

- Технологическое обеспечение трибологических свойств сальниковых шеек деталей машин/И.Н. Бобровский, П.А. Мельников, Н.М. Бобровский и др.//Изв. Самар. науч. центра Рос. акад. наук. -2012. -Т. 14, № 1-2. -С. 340-343.

- Технологическое обеспечение шероховатости при подготовке поверхностей деталей для восстановления/В.З. Зверовщиков, А.Е. Зверовщиков, Ю.И. Просвирнин, Е.В. Зотов//Ремонт, восстановление, модернизация. -2011. -№ 6. -С. 42-47.

- Мартынов, А.Н. Основы метода обработки деталей свободным абразивом, уплотненным инерционными силами/А.Н. Мартынов. -Саратов: Изд-во Саратовского ун-та, 1981. -218 с.

- Korolev, A.V. The cutting energy and the rate of removal of the margin in abrasive superfinishing/A.V. Korolev, A.A. Korolev, A.N. Tyurin//Russian Engineering Research. -2009. -Vol. 29, no. 5. -P. 477-479.

- Korolev, A.V. Probabilistic calculation of the stress within binder bridges in abrasives tools/A.V. Korolev, A.A. Korolev, A.N. Tyurin//Russian Engineering Research. -2009. -Vol. 29, no. 1. -P. 55-60.

- Зверовщиков, В.З. Повышение эффективности объемной центробежной отделочно-упрочняющей обработки деталей в контейнерах с планетарным вращением/В.З. Зверовщиков, А.Е. Зверовщиков, Е.А. Зверовщиков//Упрочняющие технологии и покрытия. -2007. -№ 12. -С. 3-7.

- Тамаркин, М.А. Повышение эффективности технологических процессов гидроабразивной обработки/М.А. Тамаркин, Э.Э. Тищенко, А.А. Тихонов//Автоматизация и современные технологии. -2013. -№ 4. -С. 35-43.

- Тамаркин, М.А. Оптимизация технологических процессов вибрационной отделочно-упрочняющей обработки/М.А. Тамаркин, М.В. Сухов, Э.Э. Тищенко//Автоматизация и современные технологии. -2007. -№ 2. -С. 38-43.

- Tamarkin, M.A. Metal removal in the abrasive machining of complex surfaces/M.A. Tamarkin, E.E. Tishchenko, O.A. Rozhnenko//Russian Engineering Research. -2013. -Vol. 33, no. 5. -P. 302-305.

- Tamarkin, M.A. Surface-layer quality in shot treatment/M.A. Tamarkin, E.E. Tishchenko, V.G. Lebedenko//Russian Engineering Research. -2010. -Vol. 30, no. 2. -P. 144-148.

- More effective centrifugal-rotary machining in an abrasive medium/M.A. Tamarkin, E.E. Ti-shchenko, Yu.V. Korol'kov, O.A. Rozhnenko//Russian Engineering Research. -2009. -Vol. 29, no. 5. -P. 518-521.

- Tamarkin, M.A. The optimization of technological processes of details processing by free abrasives/M.A. Tamarkin//Key Engineering Materials. -2005. -Vol. 291-292. -P. 319-322.

- Пат. 2210484 Российская Федерация. МПК B24В31/10, В24С3/12. Устройство для обработки деталей в псевдоожиженном слое абразива/П.Ю. Бочкарев, С.П. Еретин, В.М. Чистяков; опубл. 20.08.2003.

- Пат. 2302940 Российская Федерация. МПК B24B31/00. Способ камерной абразивной обработки и устройство для его осуществления/В.З. Зверовщиков, А.Е. Зверовщиков, Е.А. Зверовщиков; опубл.18.01.2006.

- Пат. 2353506 Российская Федерация. МПК B24C1/00, В 24 С 3/06. Способ очистки и упрочнения труб магистральных нефтегазовых трубопроводов/В.П. Кузнецов; опубл. 20.10.2008.

- Пат. 2463152 Российская Федерация. МПК B24C1/00. Способ абразивно-струйной очистки поверхностей металлов/А.В. Бобренко, А.Н. Солопов; опубл. 27.06.2012.