Адаптация рабочих параметров процесса селективного лазерного сплавления при замене оборудования

Автор: Алексеев В.П., Степаненко И.С.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 6 т.25, 2023 года.

Бесплатный доступ

С увеличением числа машин селективного лазерного сплавления (СЛС) растут и возможности их взаимозаменяемости и совместного применения. Однако машины отличаются разными конструктивными и техническими параметрами, и качество деталей, изготовленных на разных машинах, тоже будет отличаться. Чаще всего машины СЛС отличаются размерами пятна лазера, максимальной мощностью лазера. В статье определены алгоритмы корректировки рабочих параметров отличающихся машин СЛС на основе суммарного теплового потока энергии, подводимой к поверхности порошка как функции размеров пятна и скорости сканирования. Проведена экспериментальная верификация на образцах для механических испытаний.

Селективное лазерное сплавление, машина селективного лазерного сплавления, рабочие параметры процесса, плотность энергии

Короткий адрес: https://sciup.org/148328435

IDR: 148328435 | УДК: 67.02 | DOI: 10.37313/1990-5378-2023-25-6-12-16

Текст научной статьи Адаптация рабочих параметров процесса селективного лазерного сплавления при замене оборудования

Селективное лазерное сплавление (СЛС) получает значительное развитие в течение последних нескольких лет. Однако, выбор оптимальных параметров сплавления остаётся отрытым вопросом. Параметры сплавления зависят от выбранного материала порошка (его поглощающей способности к лазерному излучению) и от технических характеристик машины. В этой статье рассматриваются рабочие параметры, зависящие от машины.

Понимание влияния на качество изготовления параметров машины, к которым относятся, например, размер пятна лазера, важно для разработки алгоритмов корректировки режимов при различиях между машинами СЛС. Различия между машинами могут быть скомпенсированы изменением управляемых параметров – таких, как скорость луча и мощность лазера. Значимость обобщения этих рабочих параметров растёт с разработкой всё новых материалов для селективного лазерного сплавления. Поставщик

Алексеев Вячеслав Петрович, аспирант кафедры технологий производства двигателей.

материалов может предоставлять набор рабочих параметров СЛС вместе со спецификацией определённой машины СЛС, на которой использовался этот материал.

Целью статьи являлось определение метода обобщения рабочих параметров, используемых для изготовления детали методом селективного лазерного сплавления. Это позволит переносить рабочие параметры с одной машины СЛС на любую другую машину СЛС с другими рабочими характеристиками. Возможность переноса параметров уменьшит затрачиваемое на выбор параметров для нового материала время. Необходимо знать рабочие параметры, обеспечивающие хорошее качество изготавливаемых деталей на определённом порошке и характеристики машины, такие, как размер пятна лазера. С применением описываемого метода, параметры можно перенести с учётом различия технических характеристик машины. С этими новыми параметрами следует изготавливать деталь со схожей оригинальной детали плотностью (геометрии слоёв). Линейный перенос параметров не учитывает вариацию длины вектора сканирования. Для учёта вариации длины вектора в отдельном слое необходимо динамически управлять мощностью лазера и скоростью луча.

Пересчитанные разработанным методом рабочие параметры использовались для его ве- рификации изготовленными на машинах СЛС образцами прочностных испытаний.

ВЗАИМОСВЯЗЬ РАБОЧИХ ПАРАМЕТРОВ ПРОЦЕССА СЕЛЕКТИВНОГО ЛАЗЕРНОГО СПЛАВЛЕНИЯ

На качество изготавливаемых деталей в се- лективном лазерном сплавлении влияют как независимые (постоянные), так и управляемые (переменные) параметры процесса. Независи- мые параметры должны сохраняться постоянными на определённом промежутке времени. Управляемые параметры контролируются оператором для обеспечения стабильности печати и качественного изготовления детали.

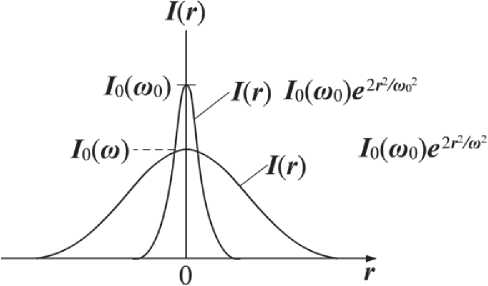

Основным параметром в большинстве технологических применений лазера является интенсивность лазерного луча. Изменения интенсивности связаны с изменениями пространственной ширины луча, которые возникают вследствие дифракции и фокусировки. Для предсказания воздействия лазерного излучения нужно знать распределение интенсивности в точке фокуса и в её окрестности. Простой расчёт распределения интенсивности в области фокуса возможен только для луча с гауссовым профилем на основной моде TEM00:

I(r) = I0e

–2r2/ ω 2

где ω — характеристический радиус луча, на ко- тором интенсивность спадает в e2 раз, I0 — интенсивность в центре пятна (рис. 1).

Размер пятна лазера может быть представ- лен характерным радиусом r, который может быть измерен лучевым профилометром. Лучевой профилометр измеряет интенсивность по профилю лазерного пятна на поверхности порошковой ванны используя метод дифракции на краю полуплоскости.

Другими важными параметрами лазерного пучка являются расстояние фокусировки, глубина резкости, угол расхождения. При этом для точного измерения вышеперечисленных параметров требуется специальное оборудование, трудо- и времязатраты, не реализуемые в цеховых условиях. Технические паспорта уста- новок селективного лазерного сплавления и их рабочих лазеров содержит некоторые из харак- теристик.

Огромное число изменяющихся параметров делает практически невозможным определение влияния их комбинаций на качество изделия.

Поэтому для примерной оценки суммарного влияния наиболее важных управляемых параметров обычно применяют величину «плотность энергии». Основными используемыми параметрами процесса в формуле плотности энергии являются: мощность лазера (Вт) – P;

толщина слоя (нм) – t; шаг штриховки (нм) – h, скорость сканирования – ; диаметр сфокусированного лазерного пучка f. В зависимости от выбранных параметров плотность энергии может рассчитываться по формулам [1]: р

E f " V f ;

р

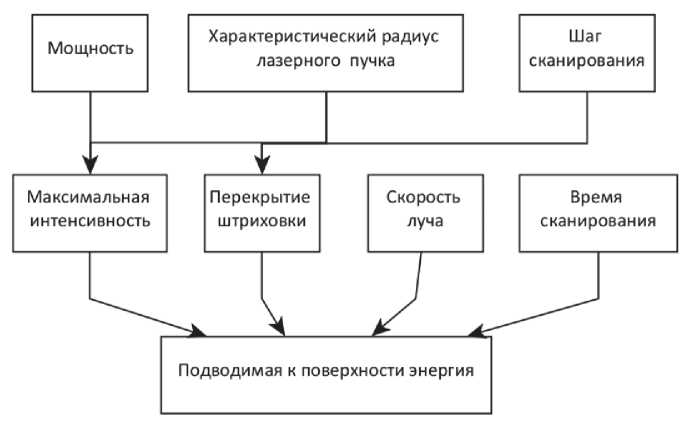

Eh = т~; vAt

Таким образом, величина плотности энергии, подводимой к поверхности в процессе СЛС обуславливается основными рабочими параме- трами: размер пятна лазера, мощность лазера, расстояние между полосами штриховки, скорость сканирования. Размеры пятна установленного лазера и его максимальная мощность отличаются на разных машинах СЛС. Схема на рисунке 2 показывает, что подводимая к поверхности плотность энергии есть функция от рабочих параметров.

Рассмотрим немного подробнее основные рабочие параметры. Мощность лазера – самый предпочитаемый параметр для настройки оператором в процессе печати, т.к. его легко менять и результат интуитивен. С увеличением мощности подводимая к поверхности энергия растёт.

Также, как и настроенная мощность лазера, скорость сканирования напрямую определяет подводимую плотность энергии, влияет на температуру обрабатываемого материала и размеры ванны расплава, испарение, вязкость и текучесть расплава [2,3], темп затвердевания и морфологию зёрен [4,5]. Помимо этого, скорость

Рисунок 1 – Распределение интенсивности в гауссовом луче

Рисунок 2 – Взаимосвязь рабочих параметров процесса селективного лазерного сплавления

сканирования также определяет и эффективность производства [6].

Шаг штриховки - это расстояние между соседними векторами сканирования. При сплавлении слой разделяется на параллельные штрихи, и шаг штриховки может быть подобран для изменения перекрытия между ними. Перекрытие возникает, когда радиус лазерного пятна больше шага штриховки.

АЛГОРИТМ ПРЕОБРАЗОВАНИЯ РАБОЧИХ ПАРАМЕТРОВ

Новые рабочие параметры рассчитываются в четыре этапа. В следующих уравнениях индекс 1 относится к параметрам машины, с которой берутся исходные рабочие параметры; индекс 2 обозначает машину-получателя новых рабочих параметров. Технологические параметры рассчитываются таким образом, чтобы обеспечить примерно постоянную плотность энергии.

В начале записывается радиус лазерного пучка обоих машин и выбирается допустимая на второй машине скорость сканирования ν 2 или мощность P2.

Расчёт мощности лазера. При выборе скорости как начального параметра требуемую мощность можно выразить из формулы (1) следующим образом:

Ef2 = Ef1;(3)

Расчёт скорости лазера. При выборе мощности как начального параметра требуемую скорость можно выразить также из формулы (1):

Ef2 = Ef1;(5)

На следующем этапе, если требуется, корректируется толщина слоя и затем рассчи-

|

тывается новый шаг штриховки, также из условий постоянства объёмных плотностей |

||

|

энергии: |

||

|

E f2 = E f1 = E f ; |

(7) |

|

|

Р2 |

||

|

1. =---- 2--- ; |

(8) |

|

|

2 E^ ; |

||

|

E h2 = E h1 = E h ; |

(9) |

|

|

, Р2 |

||

|

(10) |

||

|

" 2 _ г- . Ehlv2 |

||

Пример результатов пересчёта по алгоритму для переноса рабочих параметров с машины SLM280HL на 3DLAM Mid показан в таблице 1.

В таблице 1 перечислены рабочие параметры для двух разных машин. Также перечислены специфичные для машины параметры – диаметр пучка и радиус сканирования. Остальные рабочие параметры пересчитаны по формулам 3-10. Наблюдаются различия в диаметре луча и радиусе сканирования между двумя машинами СЛС. Также следует учитывать, что у машин разная максимальная рабочая мощность (500 Вт для SLM280 и 300 Вт для 3DLAM Mid).

Таблица 1. Перенос рабочих параметров

|

Параметр машины |

SLM 280 |

3DLAM |

|

Радиус сканирования, мм |

400 |

390 |

|

Диаметр пучка, f, мм |

0,08 |

0,05 |

|

Скорость луча, v, мм/сек |

600 |

650 |

|

Мощность, Р, Вт |

350 |

240 |

|

Шаг штриховки, h, мм |

0,12 |

0,08 |

|

Толщина слоя |

0,05 |

0,05 |

|

Удельная плотность энергии |

97,22 |

97,22 |

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

Для отработки алгоритма на двух машинах были изготовлены образцы для испытаний на разрыв и исследования микропористости и трещин из материала ЧС104. Планы экспериментов и результаты испытаний представлены в таблицах 2, 3.

Сравнение результатов, обеспечивающих оптимальный процесс выращивания на двух машинах, проводилось показателем удельной плотности энергии E. Оптимальное соотношение предела прочности, предела упругости, относительного удлинения и размера дефектов (пор) на первой машине обеспечивают режимы №№1, 4, что соответствует E1 = 66,67, E4=92,60. Образцы, изготовленные на соизмеримых по параметру E режимах печати машины 3DLAM №№1, 2, 3, 16, 17 также показали высокие механические свойства.

Таблица 2. Результаты печати образцов на машине SLM280HL

|

№ |

Мощность P, Вт |

Скорость V, мм/сек |

Шаг, мм |

Толщина слоя, мм |

Удельная плотность энергии, Дж/мм3 |

0 в , МПа |

0 0,2 , МПа |

б , % |

Размер дефектов, мм |

|

1 |

300 |

600 |

0,15 |

0,05 |

66,67 |

948,60 |

797,28 |

8,37 |

0,025 |

|

2 |

250 |

900 |

0,15 |

0,05 |

37,04 |

774,43 |

699,21 |

5,17 |

0,025 |

|

3 |

350 |

600 |

0,12 |

0,05 |

97,22 |

835,23 |

680,58 |

7,20 |

0,03 |

|

4 |

250 |

1200 |

0,12 |

0,05 |

34,72 |

908,10 |

709,71 |

10,17 |

0,023 |

|

5 |

250 |

600 |

0,09 |

0,05 |

92,59 |

842,69 |

703,82 |

7,50 |

0,03 |

|

6 |

350 |

900 |

0,09 |

0,05 |

86,42 |

873,77 |

698,89 |

8,43 |

0,024 |

|

7 |

300 |

1200 |

0,09 |

0,05 |

55,56 |

808,07 |

680,58 |

6,67 |

0,022 |

|

8 |

300 |

900 |

0,12 |

0,05 |

55,56 |

879,95 |

715,20 |

9,13 |

0,02 |

|

9 |

350 |

1200 |

0,15 |

0,05 |

38,89 |

780,32 |

668,13 |

5,77 |

0,015 |

Таблица 3. Результаты печати образцов на машине 3DLAM Mid

|

№ |

Мощность P, Вт |

Скорость V, мм/сек |

Шаг, мм |

Толщина слоя, мм |

Удельная плотность энергии, Дж/мм3 |

0 в , МПа |

° 0,2 > МПа |

б , % |

Размер дефектов, мм |

|

1 |

260 |

650 |

0,09 |

0,05 |

88,89 |

923,79 |

791,40 |

11,6 |

0,07 |

|

2 |

270 |

92,31 |

916,92 |

697,25 |

12,9 |

0,06 |

|||

|

3 |

280 |

95,73 |

861,02 |

763,94 |

8,1 |

0,06 |

|||

|

4 |

260 |

700 |

82,54 |

913,98 |

767,86 |

11,6 |

0,04 |

||

|

5 |

270 |

85,71 |

880,64 |

726,67 |

10,4 |

0,06 |

|||

|

6 |

280 |

88,89 |

911,04 |

767,86 |

12,2 |

0,06 |

|||

|

7 |

260 |

750 |

77,04 |

961,05 |

759,03 |

15,5 |

0,04 |

||

|

8 |

270 |

80,00 |

932,61 |

798,26 |

11 |

0,04 |

|||

|

9 |

280 |

82,96 |

895,35 |

758,05 |

10,6 |

0,04 |

|||

|

10 |

260 |

650 |

0,08 |

100,00 |

1074,81 |

936,54 |

16,2 |

0,05 |

|

|

11 |

270 |

103,85 |

1026,76 |

968,90 |

11,6 |

0,06 |

|||

|

12 |

280 |

107,69 |

1092,46 |

940,46 |

15,3 |

0,06 |

|||

|

13 |

260 |

0,01 |

80,00 |

1035,58 |

886,52 |

13,7 |

0,05 |

||

|

14 |

270 |

83,08 |

956,15 |

842,39 |

11,3 |

0,05 |

|||

|

15 |

280 |

86,15 |

1047,35 |

920,84 |

14,9 |

0,05 |

|||

|

16 |

260 |

0,12 |

66,67 |

1006,16 |

896,33 |

12,2 |

0,06 |

||

|

17 |

270 |

69,23 |

959,09 |

879,66 |

11,6 |

0,035 |

|||

|

18 |

280 |

71,79 |

923,79 |

811,01 |

11,2 |

0,06 |

ЗАКЛЮЧЕНИЕ

Описанные уравнения показывают влияние независимых рабочих параметров на подводимую энергию к поверхности порошка. Энергия может быть оценена и скорректирована как функция мощности лазера, скорости сканирования и шага сканирования. В статье показано, как рабочие параметры, использованные на одной СЛС машине, могут быть перенесены на другие СЛС машины с другими размерами пучка лазера и радиусом сканирования. Отношение скорости луча к мощности лазера (уравнение 8) использовалось для расчёта мощности при разных скоростях луча для обеспечения постоянной плотности энергии. Верификация алгоритма корректировки рабочих параметров процесса СЛС на образцах для механических испытаний показала соизмеримые результаты.

Список литературы Адаптация рабочих параметров процесса селективного лазерного сплавления при замене оборудования

- Kurzynowski T. et al. Effect of scanning and support strategies on relative density of SLM-ed H13 steel in relation to specimen size //Materials. - 2019. - Т. 12. - №. 2. - С. 239.

- Sun S., Brandt M., Easton M. Powder bed fusion processes: An overview // Laser additive manufacturing. - 2017. - С. 55-77.

- Gu D. D. et al. Laser additive manufacturing of metallic components: materials, processes and mechanisms //International materials reviews. - 2012. - Т. 57. - №. 3. - С. 133-164. EDN: PHFEWB

- Verhaeghe F. et al. A pragmatic model for selective laser melting with evaporation // Acta Materialia. - 2009. - Т. 57. - №. 20. - С. 6006-6012. EDN: MZHRXZ

- DebRoy T. et al. Additive manufacturing of metallic components-process, structure and properties //Progress in Materials Science. - 2018. - Т. 92. - С. 112-224. EDN: YIDPUX

- Guo W. et al. Effect of laser scanning speed on the microstructure, phase transformation and mechanical property of NiTi alloys fabricated by LPBF //Materials & Design. - 2022. - Т. 215. - С. 110460. EDN: XOSIQW