Аэродинамика рабочей камеры вихревого охладителя зерна

Автор: Ханхасаев Г.Ф., Шуханов С.Н., Алтухова Т.А., Цэдашиев Ц.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 5 (50), 2014 года.

Бесплатный доступ

Даны результаты исследований по изучению аэродинамики различных вихревых аппаратов и циклонных камер. Представлено видение авторов этого вопроса, подтвержденное экспериментальными данными. Приводится обоснование диаметра выпускного патрубка вихревого охладителя зерна.

Вихревой охладитель зерна, аэродинамика, рабочая камера, теплообмен

Короткий адрес: https://sciup.org/142142950

IDR: 142142950 | УДК: 631.354

Текст научной статьи Аэродинамика рабочей камеры вихревого охладителя зерна

Эффективное охлаждение просушенного зерна является основным показателем качества работы зерносушилок. Применяемые охладительные устройства не отвечают современным требованиям.

Не в полной мере изучены процессы теплообмена при охлаждении зерна, в частности, при работе вихревого охладителя. При разработке и обосновании параметров охлаждающего устройства важно знать аэродинамику рабочей камеры.

Изучение аэродинамики различных вихревых аппаратов и циклонных камер, проведенное ранее другими исследователями [1, 2], показало, что значение тангенциальной составляющей абсолютной скорости закрученных потоков на порядок больше, чем осевой и радиальной. Причем она оказывает решающее влияние на ход теплового процесса, происходящего в таких аппаратах, по сравнению с остальными составляющими. Воздействие последних на данный процесс ничтожно мало, к тому же их еще очень трудно учесть, и поэтому многие авторы не учитывали их при исследовании аэродинамики закрученных воздушных потоков.

Поэтому авторами было изучено распределение только тангенциальной составляющей абсолютной скорости закрученного потока в рабочей камере охладителя, схема и описание которой приведены в литературе [5] .

Целью исследования аэродинамики установки является определение характера распределения абсолютной скорости закрученного потока в рабочей камере при холостом и рабочем режимах ее работы.

В общем случае поле скоростей закрученного потока определяется тремя компонентами вектора скорости – тангенциальной, осевой и радиальной νt,, νo, νr, в некоторой криволинейной системе координат. Изучение этих составляющих в вихревых установках, проведенное учеными [3, 4], показало, что значение тангенциальной составляющей примерно на порядок выше, чем значения осевой и радиальной. Значения последних настолько малы, что их влиянием на процесс теплообмена можно пренебречь. Известно, что наибольшее воздейст- вие на теплообменный процесс в закрученных воздушных потоках оказывает тангенциальная составляющая абсолютной скорости потока. Поэтому для изучения аэродинамики рабочей камеры экспериментальной установки исследовался характер распределения тангенциальной составляющей данной скорости. Значение тангенциальной составляющей определя- лось по среднему динамическому давлению ср

2 H дин

где плотность воздуха кг/м3.

Средняя величина динамического давления измерялась микроманометром ММН. Значение его определялось из следующей зависимости:

Hд ии= Ы-4 (2)

где l длина шкалы наклонной трубки микроманометра, отсчитываемого при замерах, мм; k коэффициент прибора, который нанесен на скобе прибора; поправочный коэффициент на атмосферные условия.

Для проведения замеров пневмометрической трубкой микроманометра ММН динамического давления закрученного воздушного потока, вращающегося в рабочей камере установки, были просверлены пять отверстий с диаметром 10 мм на наружной стенке камеры на различной глубине ее крышки на расстоянии 150, 300, 600, 900 и 1200 мм.

Исследования аэродинамики были проведены в следующей последовательности: подготовка прибора; настройка показаний шкалы микроманометра на нуль; пуск установки на холостом ходу (без подачи зерна);

проведение замеров микроманометром средних динамических давлений закрученного потока через каждые 50 мм в глубь камеры и поочередно на всех ее уровнях (150, 300, 600, 900 и 1200 мм); конец пневмометрической трубки должен быть направлен строго на- встречу вращению закрученного потока;

подача зерна в рабочую камеру (рабочий ход);

повторение замеров прибором в такой же последовательности, что и при холостом ходе;

установка другого диаметра выпускного патрубка и повторение замеров вначале при холостом, а затем при рабочем режиме работы установки;

остановка установки;

обработка результатов опытов и оформление их в виде графических зависимостей.

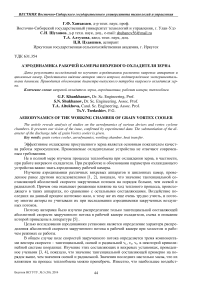

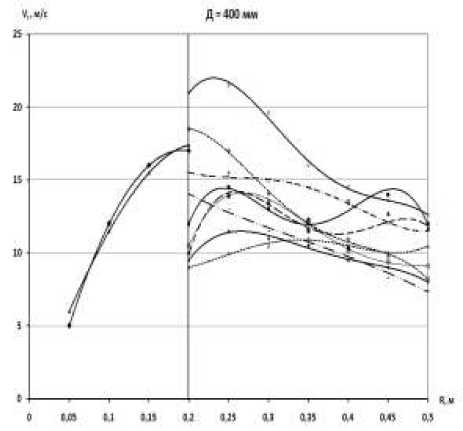

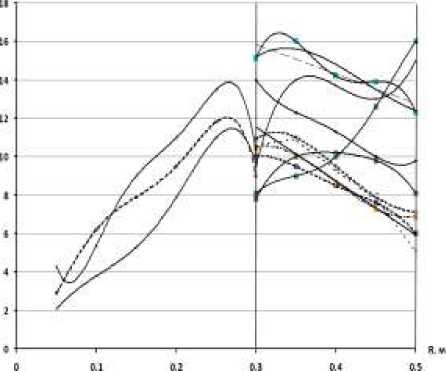

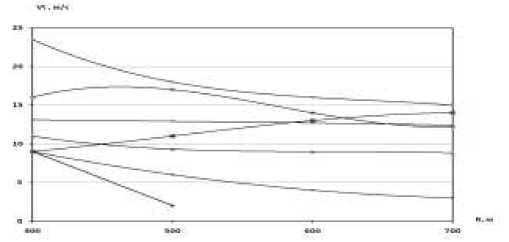

Результаты экспериментальных исследований представлены на рисунке 1.

При анализе опытных данных в рабочей камере вихревого охладителя были выявлены четыре условных зоны.

-

1. Ввода нагретого материала. При холостом режиме работы камеры (без нагрузки) максимальное значение тангенциальной составляющей наблюдается вблизи стенки камеры, а при рабочем режиме (подача зерна 5 т/ч) возле стенки выпускного патрубка. Эта зона расположена в верхней части рабочей камеры и занимает пространство от крышки до 200 мм в глубину камеры.

-

2. Ввода охлаждающего воздуха. Максимальные значения данной составляющей располагаются при рабочем и холостом режимах наоборот, чем в первой зоне. Вторая зона находится ниже первой от 200 до 500 мм в глубь камеры.

-

3. Интенсивного теплообмена. Наибольшие значения ее зарегистрированы в основном в середине камеры при холостом и рабочем режимах работы охладителя. Эта зона расположена в середине рабочей камеры на расстоянии от 500 до 800 мм.

-

4 . Вывода отработавшего воздуха и охлажденного материала. В этой зоне замечены самые максимальные значения тангенциальной составляющей, они расположены у стенки выпускного патрубка при обоих режимах работы охладителя. Эта зона находится в нижней части камеры и занимает пространство от 800 до 1500 мм.

Д = 6М»м и,^ Д-ТМем

-

• - h=0,15 м; ° - h=0,3 м; °- h=0,6 м; □ - h= 0,9 м; А - h=1,2 м;----------рабочий режим;

холостой режим

-

Рис. 1. Аэродинамика рабочей камеры при различных диаметрах выпускного патрубка

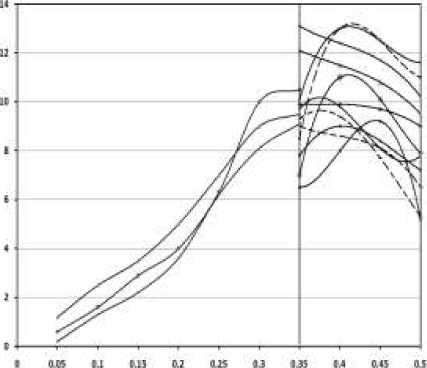

Среднее значение данной составляющей в целом по всей камере при рабочем режиме работы снизилось на 3 м/с, а динамическое давление соответственно уменьшилось на 40 Па (рис. 2). Такое снижение вызвано затратой кинетической энергии потока воздуха на транспортировку обрабатываемого материала.

Рис. 2. Изменение аэродинамических характеристик камер при различных диаметрах патрубка:

1 макс. значения тангенц. составляющей в камере; 2 то же в патрубке; 3 ср. значения данной составляющей при холостом режиме; 4 то же на рабочем режиме; 5 уд. подача наружного воздуха (.. . кг/кг ч); 6 скорость воздуха на выходе из выпускного патрубка;

7 унос полноценного зерна (В, %)

Как видно из рисунка 2, при выпускном патрубке диаметром 600 мм и при неизменном наружном диаметре рабочей камеры 1000 мм не наблюдается унос полноценного зерна в отходы и удельная подача охлаждающего воздуха, равная 11,48 кг/кг ч, очень близка к оптимальному значению.

Следовательно, данное значение диаметра можно считать наиболее обоснованным.