Алгоритм модуля автоматизированного расчета технологических размерных цепей

Бесплатный доступ

Разработан алгоритм автоматизации размерного анализа технологических процессов, работающий на основе представления технологических размеров и их допусков в виде матриц смежности. Предложенный алгоритм использует представление размерной схемы технологического процесса как в виде графа, так и в виде размерных цепей. Алгоритм требует ввода конструкторских размеров, допусков технологических размеров, а также припусков на обработку. Нумерация поверхностей обработки может осуществляться в произвольном порядке, что никак не влияет на расчеты, и составляться автоматически. Расчет средних значений технологических размеров, допусков припусков и конструкторских размеров производится простейшими математическими преобразованиями. Алгоритм использует как особенности представления размерных структур в виде цепей, так и в виде графов, что позволяет определять относительное положение поверхностей и, в то же время, использовать возможности математических преобразований графа. Алгоритм одинаково рассчитывает размерные цепи как для тел вращения, так и для более сложных конфигураций изделий. Потенциально этот же алгоритм способен на расчет цепей отклонения расположения. Основным достоинством представленного алгоритма является способ составления матриц допусков и средних значений размеров, позволяющий производить расчет замыкающих звеньев размерной цепи без необходимости выявления отдельных размерных цепей, определения увеличивающих и уменьшающих звеньев. Приведен пример размерного анализа технологического процесса механической обработки ступенчатого вала. Рассчитаны допуски и средние значения всех операционных размеров, входящих в технологический процесс. Представлен алгоритм выявления каждого отдельного размера и его допуска из общего массива рассчитанных данных. Назначение средних значений припусков на обработку не рассматривается в данном примере, так как связанные с этим расчеты производятся вне основных матриц.

Размерный анализ, автоматизация машиностроения, теория графов, размерная цепь, алгоритм расчета, автоматизация размерного анализа

Короткий адрес: https://sciup.org/147151697

IDR: 147151697 | УДК: 67.02

Текст научной статьи Алгоритм модуля автоматизированного расчета технологических размерных цепей

Размерный анализ технологических процессов – это совокупность расчетно-аналитических процедур, осуществляемых при разработке и анализе технологических процессов механической обработки [1].

Поскольку технологический размерный анализ является весьма трудоемкой задачей, разработаны программы и программные модули для автоматизации размерного анализа (Visual KursAR [2], GRAKON [3], ASKON [4], NORMAL [5]). Программа Visual KursAR, разработанная в Южно-Уральском государственном университете, является наиболее универсальной среди существующих программ: обеспечивает проектный и проверочный расчет линейных и диаметральных размеров и всех видов отклонений расположения для деталей как типа тел вращения, так и для корпусных деталей.

Существующее программное обеспечение уменьшает время расчетов и повышает их качество. Основной недостаток – большая трудоемкость подготовки и ввода исходных данных:

-

– Visual KursAR требует предварительного построения размерных схем и их кодирования вручную;

-

– GRAKON требует предварительного нанесения припусков на чертеж изделия, чт о усложняет исходные графические данные;

-

– модуль АСКОН имеет сложный интерфейс ввода технологического маршрута и требует дополнительных эскизов в качестве исходных параметров;

-

– NORMAL требует предварительного построения геометрической модели детали, заготовки и технологического процесса с табличным представле н ием информации.

Кроме того, есть различие в подходах к расчету технологических разм е ров – с одной стороны применяется метод составления и решения сис т емы уравнений разм е рных цепе й (Visual KursAR, АСКОН и GRAKON), с другой – метод пред с тавления размерных связей в ви д е матрицы смежности графа и ее преобразования (NORMAL). Второй подход является более ал г оритмизируемым, так как сводит размерные расчеты к простейшим математическим операциям. Но в то же время этот подход имеет избыточный алгоритм по с троения матриц средних размер о в, включающий генерацию отдельных матриц для каждого замыкающего звена.

За рубежом подход к автоматизации представлен преимущественно диаграммой допус к ов [7, 8]. На основе диаграммы допусков разработаны математические модели [9, 10], алгоритмы ра с чета [11, 12], на их основе разработаны программы и программн ы е модули [13–15], но э та методик а ограничена тем, что применяется только для прямоугольных форм изделий [16], между тем, с р а звитием станков с ЧПУ, CAD/CAM-систем конструкции изделий принимают все более с ложные формы.

В связи с наличием недостатков возникает необхо д имость в разработке н о вого прог р аммного модуля, где в качестве исходных данных будет испол ь зован только конструкторский чертеж изделия, технологический маршрут и допуски операционных размеров, и при этом будет использован более гибкий и эффективный метод расчета.

Предлагаемый алгоритм расчета размерных цепей

Для решения поставленной задачи, прежде всего, требуется алгоритм, работающий только с вышеперечисленными исходными данными. Наиболее удобным будет представление р а змерных схем в виде графов [17–19]. Такой подход позволит применить к размерн о му анализ у теорию графов, что упрощает выявление и расчет размерных цепей. При этом поверхности пред с тавляют вершины графов, а размеры – связи между этими вер ш инами. Более того, графы представляются в виде матриц смежности и инцидентности [6, 20]. Но , несмотря на вышеперечисленные удобства, граф размерных цепей не содержит информации о в заимном расположени и поверхно с тей, что важно при расчете номинальных значений размеров. В связи с этим в качест в е исходных данных принимается не только граф, но и размерные цепи.

В разрабатываемом алгоритме используется две м а трицы: средних размеров и допусков. Так как все значения средних размеров (как составляющих, так и замыкающих) на графе коо р динатно связаны между собой, возникает возможность предст а вить расчет среднего размера как определение кратчайшего расстояния между двумя пунктам и , а расчет допусков св е сти к опре д елению пройденного расстояния из одного пункта в другой по заданному маршруту.

а)

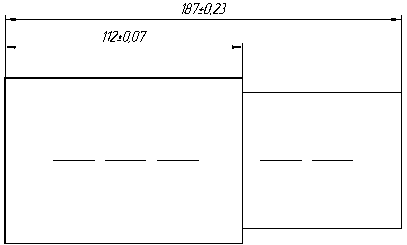

Рис. 1. Эскиз (а) и маршрут технологического процесса обработки вала (б)

Рассмотрим предлагаемый алгоритм на примере технологии обработки ступенчатого вала (рис. 1, а, б). Технология обработки должна содержать все размеры, но в данном примере использованы только осевые.

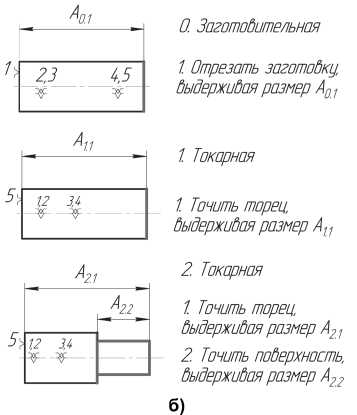

Назначим припуски на обработку: Z 1.1 , Z 2.1 и на основе технологического процесса, построим размерную схему (рис. 2, а) и, пронумеровав на ней поверхности, граф технологических размерных цепей (рис. 2, б). Для того чтобы размерные линии на эскизе не пересекались, разместим их в обратном порядке, от последней операции до заготовки.

а) б)

Рис. 2. Размерная схема технологического процесса обработки вала (а) и граф технологических размерных цепей (б)

Алгоритм расчета допусков

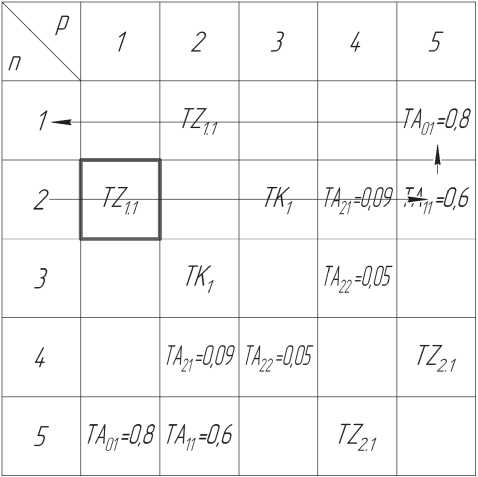

Построим матрицу смежности допусков. При этом значение допуска размера, лежащего между поверхностями под номерами n и p , записывается в ячейку с адресом a n,p (рис. 3) (например: размер А 2.1 лежит между поверхностями 2 и 4 (см. рис. 2), значит, будет записан в ячейку a 2,4 ). В матрицах, представленных на рис. 3–8, содержимое ячеек содержит нумерацию в соответствии с технологическим процессом (рис. 2, а).

Для расчета неизвестных допусков (см. рис. 3), используется следующий алгоритм (рис. 4):

-

1. Методом перебора выбирается ячейка, значение которой необходимо рассчитать – а n,p .

-

2. Находим ячейку в строке n , содержащую значение допуска составляющего звена.

-

3. В столбце, которому принадлежит найденная ячейка, также ищем ячейку, содержащую

Рис. 3. Матрица известных значений допусков

Рис. 4. Схема определения значения ячейки с адресом а 2,1 (а 2,1 – адрес ячейки в матрице, выделенной жирным цветом)

-

4. Далее снова ищем в строке и т. д., до тех пор, пока не найдем ячейку в строке или столбце p .

-

5. Значения найденных ячеек суммируются и записывают в а n,p .

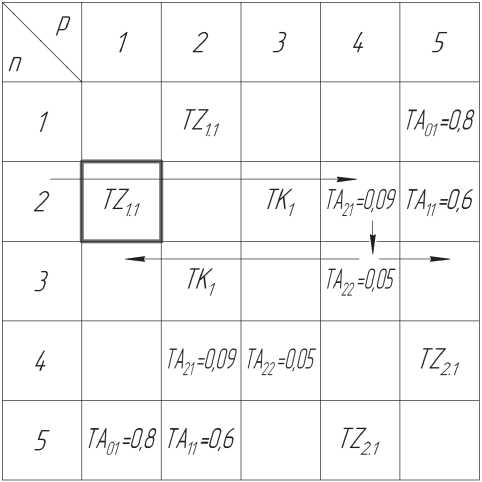

Однако здесь существует возможность составления тупиковой последовательности ячеек, которая не ведет к расчету значения нужной ячейки (рис. 5). Подобные последовательности необходимо методом автоматического перебора исключить и выявить такую последовательность, которая приведет к расчету значения заданной ячейки. Тупиковой считается последовательность ячеек, в которой при выполнении пунктов 3 и 4 вышеизложенного алгоритма в текущей строке (столбце) имеется только одно значение допуска замыкающего звена и ячейка не принадлежит строке или столбцу p .

Рассчитанные значения допусков представлены в матрице, отображенной на рис. 6.

Рис. 5. Тупиковая схема определения значения ячейки с адресом а 2,1

|

\ /7 П \ |

1 |

2 |

3 |

4 |

5 |

|

1 |

TZ^U |

ТА01=0,8 |

|||

|

2 |

12,1=1.4 |

ТК^О.14 |

TA2i=0,09 |

ТА ^=0,6 |

|

|

3 |

ТКрО.14 |

TA22=Q05 |

|||

|

4 |

ТА21=0,09 |

TA22=Q05 |

Т/21=0Ь9 |

||

|

5 |

ТА01=0,8 |

ТА^^.6 |

TZ21=O.69 |

Рис. 6. Рассчитанные значения допусков

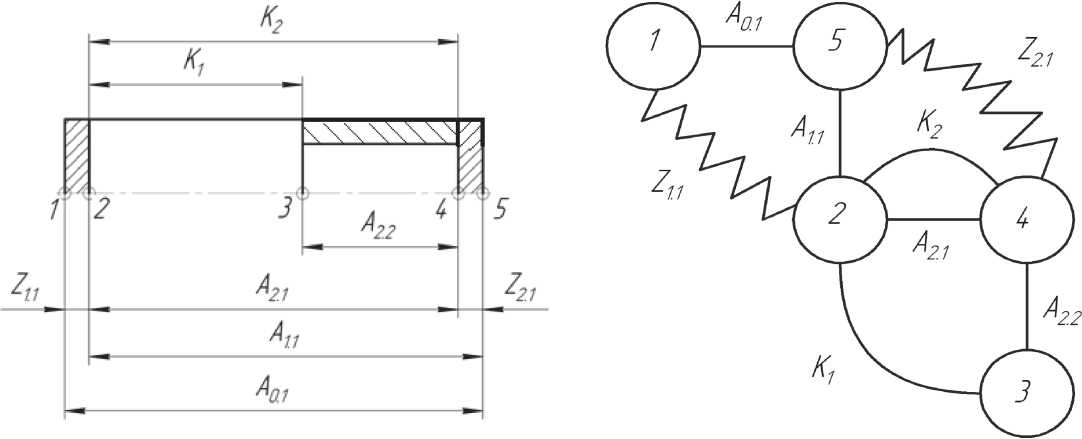

Алгоритм расчета средних размеров

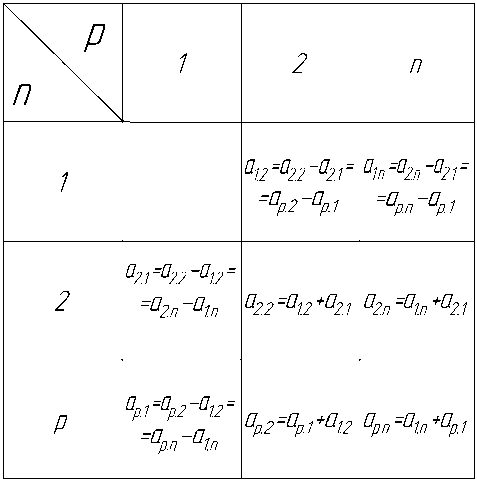

Рассчитываются средние значения известных размеров (конструкторских размеров и припусков) и записываются в матрицу смежности средних размеров (рис. 7). Неизвестные средние размеры (технологические) рассчитываются согласно следующему алгоритму.

-

1. Среднее значение размера лежащего между поверхностями n и p записывается в ячейку с адресом a n,p .

-

2. Если положение поверхности n левее положения поверхности p , то среднее значение в ячейку a n,p записывается со знаком «+», если правее, то со знаком «–». Стоит заметить, что выполнение данного пункта предполагает наличие относительного положения поверхностей в качестве исходных данных. Эту информацию граф не содержит и, следовательно, необходимо пользоваться не только графами, но и классической размерной цепью.

-

3. Используя формулы, содержащиеся в матрице, представленной на рис. 8, а, рассчитываются пустые ячейки (рис. 8, б). Нумерация содержимого ячеек в матрице, представленной на рис. 8, а, приведена в соответствии с адресами ячеек в матрице.

Например, ячейка с адресом а 1.5 – пустая, должна содержать значение размера А 0.1 – расчет этого значения, согласно формулам на рис. 8, а, будет выглядеть так:

-

а 1.5 = а 4.5 - а 4.1 .

Ячейка а 4.1 – пустая, расчет по тем же формулам:

-

а4-1 = а2-1 - аы = -187 - 1,2 = -188,2 мм.

Рис. 7. Матрица смежности значений средних размеров

Отсюда по формуле (1):

aL5 = a4.5 - а4.1 = 0,6 - (-188,2) = 188,8 мм.

На основе заполненных матриц допусков и средних размеров определяется любой размер и его допуск, участвующий в технологическом процессе. Например, технологический размер А 2.1 лежит между поверхностями 2 и 4, значит, его среднее значение записано в ячейке с адресом а 2.4 (значение берется по модулю) матрицы средних размеров, а допуск размера А 2.1 расположен в матрице допусков в ячейке с тем же адресом.

а)

Рис. 8. Формулы для расчета средних размеров (а) и их рассчитанные значения (б)

|

\ /7 n \ |

1 |

2 |

3 |

4 |

5 |

|

1 |

0 |

^=V |

113,2 |

188,2 |

Agp=188,8 |

|

2 |

-Z^-12 |

0 |

2^=112 |

8^187 |

4^187,6 |

|

3 |

-113,2 |

-K^-112 |

0 |

Ac2p2=75 |

75,6 |

|

4 |

-188,2 |

-^-161 |

-^---Ъ |

0 |

Zz.i=0.6 |

|

5 |

^-№,8 |

-AnC,-№ |

-75,6 |

-Z2"=-0.6 |

0 |

б)

Заключение

Основным преимуществом данного алгоритма является отсутствие необходимости выявления увеличивающих и уменьшающих звеньев, отдельных размерных цепей и составления уравнений расчета. Кроме того, для расчета всех размеров и их допусков требуется составить только две матрицы смежности – допусков и средних размеров и размерную цепь. Также алгоритм не требует особой нумерации поверхностей. Данный алгоритм позволяет автоматизировать расчеты цепей отклонения формы и расположения, одинаково подходит для размерного расчета технологических процессов деталей как типа «тело вращения», так и для более сложных изделий, конусных элементов, но на данный момент главным ограничением является отсутствие простых алгоритмов формирования исходных данных.

Выражаю огромную благодарность за обсуждение рукописи, рекомендации и справедливую критику:

-

1) Масягину Василию Борисовичу – профессору кафедры «Технология машиностроения», ОмГТУ, г. Омск;

-

2) Арляпову Алексею Юрьевичу – доценту, заведующему кафедрой «Технология автоматизированных машиностроительных производств» НИ ТПУ, г. Томск.

Список литературы Алгоритм модуля автоматизированного расчета технологических размерных цепей

- Размерный анализ технологических процессов/В.В. Матвеев, М.М. Тверской, Ф.И. Бойков и др. -М.: Машиностроение, 1982. -264 с.

- Шамин, В.Ю. Теория и практика решения конструкторских и технологических размерных цепей: учеб. пособие/В.Ю. Шамин. -5-е изд., перераб. и доп. -Челябинск: Издат. центр ЮУрГУ, 2012. -530 с.

- Калачев, О.Н. Графическое моделирование размерной структуры технологического процесса на электронном чертеже в среде AutoCAD/О.Н. Калачев, Н.В. Богоявленский, С.А. Погорелов//Вестник компьютер. и информ. технологий. -2012. -№ 5. -С. 13-19.

- Хармац, И. КОМПАС-АВТОПРОЕКТ: точный контроль над технологической информацией. Новые модули и новые возможности системы/И. Хармац//САПР и графика. -2004. -Июнь. -С. 17-19.

- Масягин, В.Б. Автоматизация размерного анализа технологических процессов механической обработки деталей типа тел вращения/В.Б. Масягин//Омский науч. вестн. Серия «Приборы, машины и технологии». -2008. -№ 3 (70). -С. 40-44.

- Масягин, В.Б. Метод расчета линейных технологических размеров на основе матричного представления графа/В.Б. Масягин, С.Г. Головченко//Омский науч. вестн. Серия «Приборы, машины и технологии». -2003. -№ 3 (24). -С. 75-78.

- Ngoi, B.K.A. Tolerance Charting: the state-of-the-art review/B.K.A. Ngoi, Y.C. Kuan//International Journal of Computer Applications in Technology -1995. -Vol. 8, No 3/4. -P. 229-242.

- Ping, Ji. Determining Dimensions for Process Planning: A Backward Derivation Approach/Ji Ping//International Journal of Advanced Manufacturing Technology. -1996. -P. 52-58.

- Wei, C.-C. Determining the process tolerances based on the manufacturing process capability/C.-C. Wei, Y.-C. Lee//International Journal of Computer Applications in Technology. -1995. -November. -P. 416-421.

- Ngoi, В.K.A. Tolerance Control for Dimensional and Geometrical Specifications/В.K.A. Ngoi, M.S. Seow//International Journal of Advanced Manufacturing Technology. -1996. -P. 34-42.

- Britton, G.A. A Matrix Method for Calculating Working Dimensions and Offsets for Tolerance Charting/G.A. Britton, G. Thimm//International Journal of Computer Applications in Technology. -2002. -P. 448-453.

- Legoff, O. Technological form defects identification using discrete cosine transform method/O. Legoff, J.-Y. Hascoet//International Journal of Advanced Manufacturing Technology. -2010. -December. -P. 52-58.

- Pan, Y.R. Computer-Aided Tolerance Charting for Products with Angular Features/Y.R. Pan, G.R. Tang//International Journal of Computer Applications in Technology. -2001. -P. 361-370.

- Ann, B.N.K. Tolerance synthesis adopting a nonlinear programming approach/B.N.K. Ann, M.S.M. Seng//International Journal of Advanced Manufacturing Technology. -1996. -№ 6. -P. 387-393.

- Roy, U. Computational Methodologies for Evaluating Form and Positional Tolerances in a Computer integrated Manufacturing System/U. Roy//International Journal of Advanced Manufacturing Technology. -1995. -March. -P. 110-117.

- Roy, U. Review of Dimensioning and Tolerancing: Representation and Processing/U. Roy//Computer Aided Design. -1991. -№ 7. -P. 466-483.

- Thimm, G. A graph theoretic approach linking design dimensioning and process planning. Part 1: Designing to process planning/G. Thimm, G.A. Britton, S.C. Fok//International Journal of Advanced Manufacturing Technology. -2004. -P. 261-271.

- Ngoi, В.K.A. The Noded Graph Approach to Stack Analysis/В.K.A. Ngoi, M. Agarwal, C.S. Chua//International Journal of Advanced Manufacturing Technology. -1998. -P. 343-349.

- Мордвинов, Б.С. Исследование геометрических структур с применением теории графов/Б.С. Мордвинов//Изв. вузов. Машиностроение. -1965. -№ 3. -С. 111-118.

- Харари, Ф. Теория графов/Ф. Харари; пер. с англ. В.П. Козырева; под ред. Г.П. Гаврилова. -М.: Машиностроение, 2003. -296 с.