Алгоритм проведения автономных испытаний радиоэлектронных средств

Автор: Быков А.П.

Журнал: Физика волновых процессов и радиотехнические системы @journal-pwp

Статья в выпуске: 3 т.23, 2020 года.

Бесплатный доступ

В связи с усложнением радиоэлектронной аппаратуры проблема ее надежности значительно обостряется. При этом весьма актуальной становится задача оценки бортовой аппаратуры на этапах ее проектирования и производства. Важным вопросом является также достоверное определение численных значений показателей ее надежности. Решению этой задачи способствует наземная экспериментальная отработка образцов бортовых РЭС, приборов, узлов и агрегатов. В процессе такой отработки проводятся различные испытания. Показано, что наиболее оперативно информацию о качестве и надежности аппаратуры можно получить по результатам автономных испытаний; сделан выбор объекта автономных испытаний. В качестве объекта автономных испытаний был выбран микропроцессорный контроллер температуры. Для выбора объекта автор использовал метод экспертных оценок. В статье автором проведен анализ технических условий; определен объем автономных испытаний; разработан алгоритм автономных испытаний бортовых радиоэлектронных средств космических аппаратов. Он обладает свойствами дискретности, детерминированности, конечности и массовости. При разработке алгоритма автономных испытаний были учтены особенности технологии изготовления испытуемого изделия, а также последовательность проведения испытаний. Рассмотрен один из вариантов математического моделирования процесса выбора испытательного оборудования для проведения автономных испытаний.

Автономные испытания, алгоритм испытаний, бортовой прибор, космический аппарат, испытательное оборудование, выбор, граф

Короткий адрес: https://sciup.org/140256323

IDR: 140256323 | УДК: 621.3+629.78 | DOI: 10.18469/1810-3189.2020.23.3.97-104

Текст научной статьи Алгоритм проведения автономных испытаний радиоэлектронных средств

Сроки активного функционирования космических аппаратов (КА) постоянно растут. Соответственно, к ним предъявляют требования высокой долговечности. Работоспособность КА в значительной степени определяется качеством и надежностью бортовых радиоэлектронных систем, комплексов, отдельных приборов и блоков. На данном этапе для бортовой аппаратуры характерны высокие темпы роста функциональной и конструктивно-технологической сложности. В связи с усложнением радиоэлектронной аппаратуры проблема ее надежности значительно обостряется. При этом весьма актуальной становится задача оценки бортовой аппаратуры на этапах ее проектирования и производства. Важным вопросом является также достоверное определение численных значений показателей ее надежности.

Решению этой задачи способствует наземная экспериментальная отработка образцов бортовых РЭС, приборов, узлов и агрегатов [1–3]. В процессе такой отработки проводятся различные испытания [3]. Одной из задач этих испытаний является моделирование в эксперименте таких режимов, которые в наибольшей степени отвечают реальным условиям их эксплуатации [4]. Испытания как основная форма контроля изделий представ-

ляют собой экспериментальное определение его количественных и качественных показателей при воздействии на него различных факторов в процессе функционирования и при его моделировании [5].

В основном распространены следующие отработочные испытания РЭС: автономные, стыковочные и в целом, т. е. в составе КА и ракеты-носителя. Наиболее оперативно информацию о качестве и надежности аппаратуры можно получить по результатам автономных испытаний.

1. Автономные испытания

Автономные испытания (АИ) – это комплекс различных видов испытаний для всесторонней отработки приборов, узлов, агрегатов и систем, входящих в изделие [6]. Они проводятся для каждого изделия каждого уровня сложности. АИ нацелены на всестороннюю проверку характеристик изделия, на правильность конструкторской документации (КД) и подтверждение надежности и безопасности изделия [7].

Установлено [8; 9], что на этапе автономных испытаний приборов, элементов и систем изделия выявляется до 90 % конструктивных, производственных или технологических дефектов. Помимо этого, можно отметить следующие достоинства АИ:

Е^^в © Быков А.П., 2020

– более низкую стоимость, которая позволяет обеспечить набор большей статистики в ходе эксперимента;

– измерение максимально полного набора параметров испытываемого объекта;

– реализацию большинства рабочих режимов прибора, оговоренных в техническом задании (ТЗ), а в отдельных случаях – испытания на предельных режимах и в расширенном диапазоне;

– существенно более низкие по сравнению с испытаниями системы в целом материальные потери при аварийном исходе испытаний, что позволяет воспроизводить крайние и аварийные режимы работы изделия, в том числе и его предельную продолжительность работы.

Главные недостатки автономных испытаний при использовании их для подтверждения всех характеристик прибора следующие:

– штатное взаимодействие прибора со связанными элементами системы происходит не в полной мере, поскольку во время этих испытаний остальные элементы эмулируются средствами стенда с некоторой степенью подобия;

– достаточно высокий материальный ущерб, который сопровождает аварийный исход испытания, что не позволяет воспроизводить аварийные ситуации в ходе эксперимента.

2. Выбор объекта и целей испытаний

В качестве объекта автономных испытаний был выбран микропроцессорный контроллер температуры (МКТ). Для выбора объекта использовали метод экспертных оценок [10].

МКТ предназначен для управления агрегатами системы терморегулирования (СТР) космического аппарата при его штатной работе и при наземных испытаниях, а также для приема-передачи контрольной и командной информации по мультиплексному каналу обмена (МКО).

Прибор состоит из трех идентичных каналов. Каждый канал произведен с применением микроконтроллера (МК) и выполняет следующие функции: прием сигналов с аналоговых датчиков, опрос контактных датчиков, опрос температурных датчиков, опрос резистивных потенциометрических датчиков, прием восьмиразрядного кода от цифровых датчиков, выдачу команд управления, прием команд включения, отключения, прерывания, сброса, выдачу мажорированных тактовых импульсов, ведение информационного обмена по МКО, ведение информационного обмена по RS-485, выдачу телеметрических параметров в виде параллельного кода.

Каждый канал прибора содержит пять модулей и функционирует под управлением МК по программе, прошитой в постоянном запоминающем устройстве (ПЗУ) каждого канала. Задача программы каждого канала – производить циклический опрос датчиков, формировать по их показаниям управляющие воздействия, формировать телеметрические параметры, содержащие информацию о текущем состоянии узлов прибора и внешних датчиков. Каждый прибор допускает по линии МКО вводить корректирующие коэффициенты на отработку программы, а при наземных испытаниях задавать отработку отдельных фрагментов программы. Каждый канал прибора одновременно может выводить до 40 команд.

В качестве основных целей испытаний были определены следующие: подтверждение работоспособности прибора в условиях имитации внешних воздействующих факторов, близких к реальным; оценка соответствия прибора требованиям ТЗ и технических условий (ТУ) на основное изделие; подтверждение правильности выбора схемных и конструктивных решений; отработка конструкторской документации (КД) для присвоения требуемой литеры («0»); отработка технологической документации; подтверждение правильности применения ЭКБ и других комплектующих.

Цели испытаний могут меняться на различных этапах проектирования, производства и эксплуатации.

3. Анализ технических условий

Для улучшения отвода тепла прибор МКТ устанавливается на сотопанелях в негерметичных отсеках КА. После монтажа прибор и его конструктивные элементы не должны иметь резонансов в диапазоне частот от 0 до 25 Гц и иметь минимальные значения переходных сопротивлений в соответствии с КД (чертежи СБ). Прибор должен быть работоспособен при напряжении питания от 23 до 32 В. Значение электрического сопротивления изоляции цепей прибора должно быть не менее 20 МОм при нормальных климатических условиях, 5 МОм – при повышенной и пониженной температуре среды, 1 МОм – при повышенной влажности среды (воздуха). Работа прибора не должна приводить к образованию помех амплитудой более 0,3 В. Прибор должен сохранять работоспособность при просадках напряжения питания до 22 В

Табл. Перечень испытаний прибора

Table. List of device tests

|

N |

Вид испытаний |

|

1 |

Испытание на функционирование в нормальных климатических условиях |

|

2 |

Испытание по обнаружению резонансов конструктивных элементов прибора (блока) |

|

3 |

Испытание на прочность при воздействии транспортировочных нагрузок в составе изделия |

|

4 |

Испытание на прочность и устойчивость при воздействии ШСВ и синусоидальной вибрации |

|

5 |

Испытание на прочность и устойчивость при воздействии механических ударов |

|

6 |

Испытание на прочность и устойчивость при воздействии линейного ускорения |

|

7 |

Испытание на воздействие пониженной температуры среды |

|

8 |

Испытание на воздействие повышенной температуры среды |

|

9 |

Испытание на воздействие пониженного давления |

|

10 |

Испытание на воздействие повышенной влажности |

|

11 |

Испытание на стойкость к электростатическим разрядам |

|

12 |

Испытание на безотказность в процессе длительного функционирования (испытания на безотказность) |

|

13 |

Испытания на устойчивость прибора (блока) к воздействию электромагнитных полей |

|

14 |

Испытание на подтверждение работоспособности прибора (блока) при воздействии постоянного магнитного поля |

в течение 200 мс, а также при воздействии электромагнитных полей, не превышающих уровни, установленные в ГОСТ Р 51317.4.3-2006. Прибор должен сохранять работоспособность при воздействии магнитного поля напряженностью 400 А/м и электростатических разрядов.

Прибор должен быть работоспособен при и после воздействия виброускорений, одиночных механических ударов, линейных ускорений в обе стороны, акустического шума со среднеквадратическим уровнем акустического давления 143,5 дБ в течение 120 с.

Данный прибор должен быть стойким и сохранять работоспособность при следующих климатических воздействиях: давлении от 10-6 до 800 мм рт. ст., температуре от -20 до +40 °С, относительной влажности воздуха – до 95 % при температуре не выше +35 °С.

4. Определение объема автономных испытаний изделий РКТ

Объем АИ определялся с учетом требований ТУ на прибор. Для определения объема и видов испытаний был использован метод экспертных оценок. Состав и последовательность испытаний указана в таблице.

5. Алгоритм проведения автономных испытаний радиоэлектронных средств

При разработке алгоритма автономных испытаний необходимо учитывать особенности технологии изготовления испытуемого изделия, а также последовательность проведения испытаний. Для того чтобы алгоритм был более универсальным, т. е. подходил не только для автономных, но и для других видов испытаний, он составлен таким образом, что состав и последовательность испытаний можно изменять.

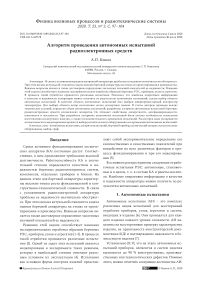

Алгоритм проведения автономных испытаний показан на рис. 1.

Испытания начинают после монтажа и сборки прибора. Прибор перемещается на испытательный участок КИС. Числу N присваивается значение 1 (будет проводиться первое испытание, в таблице - на функционирование в нормальных условиях). Перед началом испытания проводится блок межиспытательных проверок, включающий в себя:

-

• внешний осмотр;

-

• измерение переходного сопротивления;

-

• проверку электрических цепей;

-

• проверку сопротивления изоляции;

-

• проверку функционирования.

Рис. 1. Алгоритм проведения автономных испытаний прибора

Fig. 1. Algorithm for autonomous testing of the device

После завершения первого испытания межиспытательные проверки проводятся вновь. Если прибор соответствует требованиям ТУ, значению N присваивается значение ( N + 1) и цикл повторяется со следующим испытанием.

При несоответствии требованиям ТУ проводится анализ причин несоответствия. По результатам анализа принимается решение о необходимости доработки изделия. Если необходимость доработки отсутствует (причины несоответствия могут быть устранены без нее), прибор отправляется на повторное испытание.

В случае необходимости доработки прибор отправляется на слесарный участок, где его разбирают и дорабатывают. По характеру доработки принимается решение о проведении текущего испытания повторно.

При необходимости повторного испытания прибор отправляется на прохождение межиспытательных проверок и испытание. Если повторное

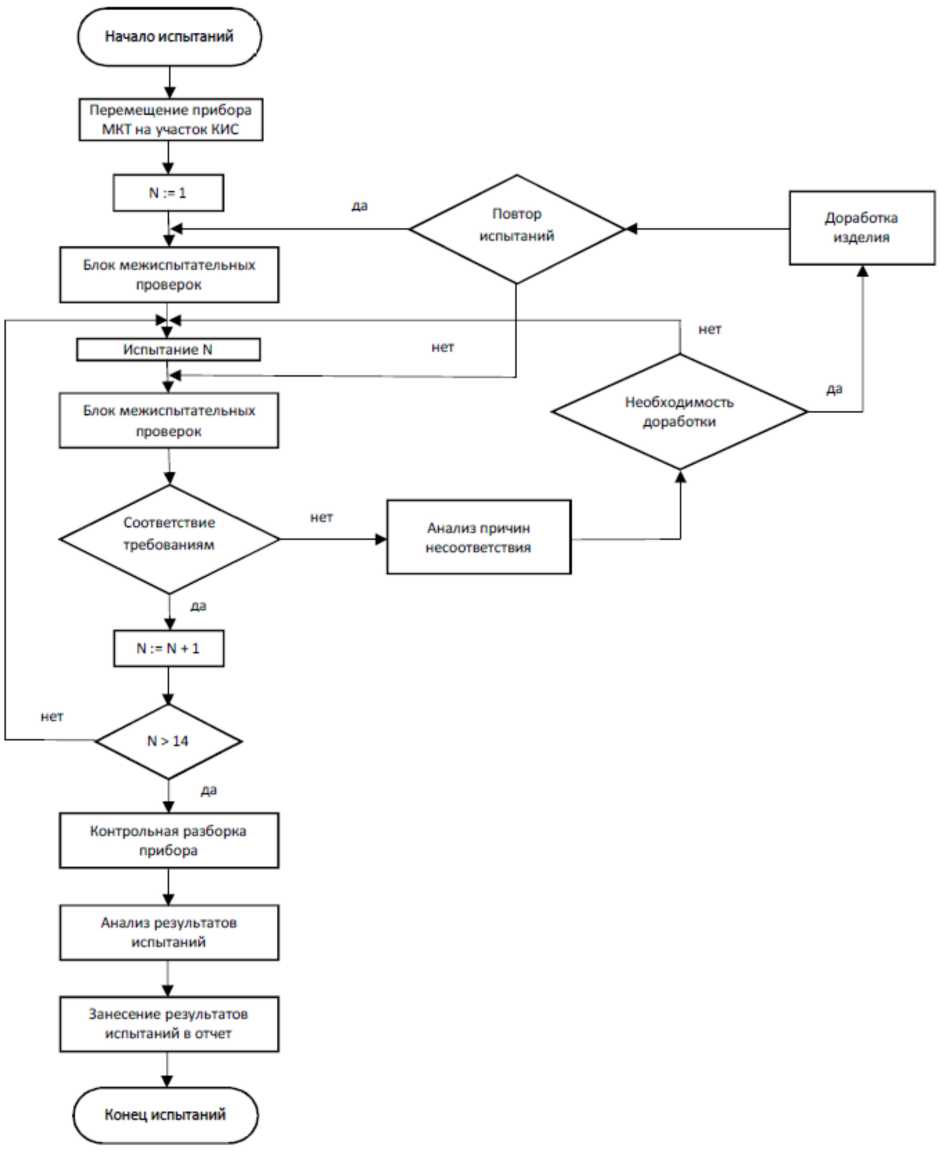

Рис. 2. Граф вариантов выбора испытательного оборудования Fig. 2. Graph of test equipment selection options

испытание не требуется, прибор проходит межиспытательные проверки и отправляется на следующее испытание.

После прохождения всех испытаний (когда значение N станет больше 14) испытания завершаются, прибор перемещается на слесарный участок и подвергается контрольной разборке, проводится общий анализ результатов испытаний и выпускается итоговый отчет о результатах проведения автономных испытаний прибора.

Данный алгоритм успешно прошел апробацию в производственных условиях. По мнению специалистов, он вполне понятен и обладает всеми необходимыми свойствами: дискретностью, детерминированностью, конечностью, массовостью [11; 12].

6. Выбор испытательного оборудования

В работе [13] приведен вариант оптимизации выбора оборудования, применяемого при производстве радиоэлектронных средств. Нами была поставлена задача проверки возможности адаптации этого подхода для целей выбора испытательного оборудования (ИО) для автономных испытаний.

Автономные испытания приборов КА – это определенная последовательность различных видов испытаний, проведение которых подтверждает соответствие изделия заданным требованиям. Поскольку эта последовательность изменяема, то можно говорить о вариантности АИ.

В нашем случае АИ – это последовательность из m (m = 14) различных испытаний. Каждая единица ИО характеризуется совокупностью параметров качества xi1, xiz, …, xin (i = 1, …, n). К таким параметрам относятся возможность воспроизведения параметров испытаний с заданной точностью, производительность, энергопотребление, мощность, занимаемая площадь, стоимость, коэффициент использования, доступность, коли- чество испытателей (операторов) и др. Каждый из этих параметров выступает и как критерий ограничения.

Целевую функцию или функцию качества i -го испытания обозначим как f ( x i 1 , x i 2 , ..., X in ). Для каждого i -го испытания ( i = 1, ..., m ) необходимо найти такое ИО, которое обеспечит минимум (максимум) значения аддитивной функции качества по всем испытаниям. Воспользуемся той же целевой функцией для i -го испытания, что и в [13]. Тогда функцию качества испытаний запишем следующим образом:

m

F ( X ) = Z f ( x i1 > ^ > x in ) ^ ext’ (1) i = 1

где ext - экстремум функции; ( X ) = ( x 11 ,..., x mn ) -вектор параметров ИО.

Ограничения, которые могут накладываться на параметры x i - 1, x i 2 , ..., xin , будем выбирать из области D : ( x i 1 , x i 2 , . , X in ) е D ( D = D 0 x D 1 x ...x D n ). Таким образом, область D зависит от заданных требований и формируется совокупностью ограничений типа равенств ( xi = xi 0 ), неравенств ( xi min - x i - x i max ), дискретности x i = ( x ii , xl 2 , . ), функциональной связи ( g j ( X ) < 0) [14].

Если АИ - это последовательность из m испытаний, то для каждого i -го испытания необходимо выполнить выбор из S i ( i = 1,2, . , m ) возможных вариантов ИО. Тогда математическую модель задачи выбора испытательного оборудования представим в виде направленного графа по методике [15] (рис. 2). Узлы графа – варианты выбора оборудования для реализации одного испытания.

Условные минимумы (максимумы) целевой функции можно определить по следующей формуле [13; 16]:

F i = min ( x i 1 , x i 2 , . , x in ) e D { f ( x i 1 , . , x in ) + F i + 1 }

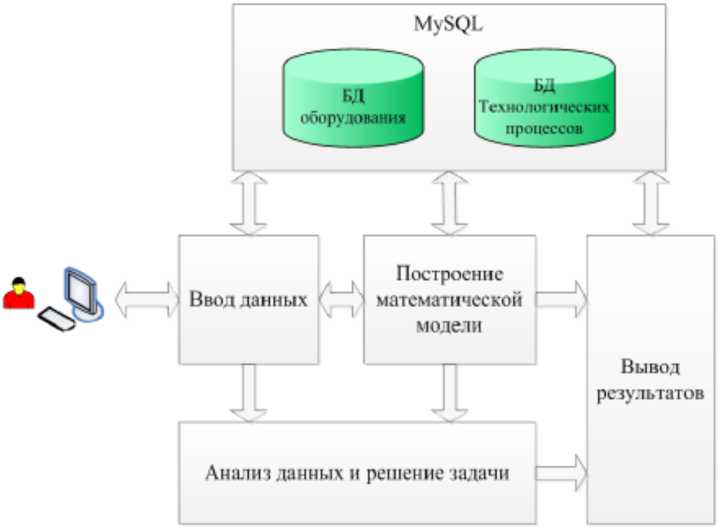

Рис. 3. Программный комплекс оптимального выбора оборудования

Fig. 3. Software package for the optimal choice of equipment

или

F i = max ( x i1 , x i2 ,_ x in ) e D { f ( x i 1 , -, x in ) + F i + 1 } •

Для решения задачи выбора оборудования должен быть разработан программный комплекс (ПК). В процессе проведенных нами исследований и анализа установлено, что для этих целей может быть адаптирован комплекс [13] (рис. 3).

ПК содержит два программных модуля (ПМ). Первый ПМ представляет экспертную систему. Она работает в двух режимах: обучения и решения задачи. Второй ПМ выполняет процедуры оптимизации.

В режиме обучения в первый ПМ загружаются правила расчета функций качества и ограничений. В режиме решения задачи экспертная система выполняет вычисления для процедур оптимизации выбора оборудования.

Заключение

Для проведения автономных испытаний был разработан алгоритм, позволяющий менять очередность испытаний в зависимости от требований к прибору. Он обладает свойствами дискретности, детерминированности, конечности, массовости. Алгоритм прошел апробацию в производственных условиях.

Предложена адаптивная математическая модель выбора испытательного оборудования, основанная на результатах комплексного исследования применимости базовых моделей.

Адаптирован программный комплекс, позволяющий решить задачу альтернативного выбора испытательного оборудования, применяемого при проведении АИ.

Список литературы Алгоритм проведения автономных испытаний радиоэлектронных средств

- Колесников А.В. Испытания конструкций и систем космических аппаратов: курс лекций. М.: Изд-во МАИ, 2007. 105 с.

- Быков А.П., Андросов С.В., Пиганов М.Н. Методика тепловакуумных испытаний приборов космического аппарата // Надежность и качество сложных систем. 2019. № 3 (27). С. 78–83. DOI: https://doi.org/10.21685/2307-4205-2019-3-9.

- Федоров В.К., Сергеев Н.П., Кондрашин А.А. Контроль и испытания в проектировании и производстве радиоэлектронных средств. М.: Техносфера, 2005. 504 с.

- Лисейкин В.А., Моисеев Н.Ф., Фролов О.П. Основы теории испытаний. Экспериментальная отработка ракетно-космической техники. М.: Машиностроение-Полет; Виарт Плюс, 2015. 260 с.

- Кручинин М.М., Кузьмин Д.А. Математическое моделирование копровых испытаний шасси вертолета // Труды МАИ. 2017. № 92. С. 1–21. URL: http://trudymai.ru/published.php?ID=77093.

- Бахвалов Ю.О. Испытания ракетно-космической техники. Введение в специальность: учеб. пособ. М.: АИР, 2015. 227 с.

- Кучкин В.Н., Кучкин К.В., Сайдов Г.Г. Теоретические основы разработки испытательного оборудования для ракетно-космической техники. М.: Машиностроение; Машиностроение-Полет, 2014. 358 с.

- Бизяев Р.В. Системная технология диагностирования стендовых изделий РКТ. М.: Изд-во МАИ, 1997. 164 с.

- Недайвода, А.К. Технологические основы обеспечения качества ракетно-космической техники. М.: Машиностроение, 1998. 239 с.

- Тюлевин С.В., Пиганов М.Н. Экспертные оценки в управлении качеством электронных средств: учеб. пособ. для студентов вузов. Самара: Изд-во СГАУ, 2015. 119 с.

- Голицына О.Л., Попов И.И. Основы алгоритмизации и программирования: учеб. пособ. М.: Форум; Инфра-М, 2015. 432 с.

- Гагарина Л.Г., Колдаев В.Д. Алгоритмы и структуры данных. М.: Изд. Финансы и статистика; Инфра-М, 2009. 304 с.

- Дембицкий Н.Л., Луценко А.В., Фам В.А. Оптимизация выбора оборудования для производства бортовых радиотехнических комплексов // Труды МАИ. 2015. № 81. С. 1–14. URL: http://trudymai.ru/published.php?ID=57879.

- Боровиков С.М. Математические методы в конструировании и технологии РЭС. Минск: БГУИР, 2009. 101 с.

- Сысоев В.В. Автоматизированное проектирование линий и комплексов оборудования полупроводникового и микроэлектронного производства. М.: Радио и связь, 1982. 120 с.

- Калихман И.Л., Войтенко М.А. Динамическое программирование в примерах и задачах: учеб. пособ. М.: Высш. школа, 1979. 125 с.