Аналитическое решение задачи формообразования метрической резьбы фрезерованием на станке с ЧПУ

Автор: Щуров Игорь Алексеевич, Немытова Елена Владимировна, Суетина Екатерина Анатольевна

Рубрика: Технология

Статья в выпуске: 12 (271), 2012 года.

Бесплатный доступ

Описано аналитическое решение задачи формообразования метрической резьбы на станке с ЧПУ. Для одно- и трехзаходной резьб дан расчет отклонений получаемого профиля от идеального. Отклонение может достигать 60 мкм, что приводит к увеличению угла профиля резьбы на один градус. Рекомендуется для таких случаев уменьшать аналогичный угол профиля пластины фрезы.

Формообразование, резьбофрезерование, угол профиля метрической резьбы

Короткий адрес: https://sciup.org/147151545

IDR: 147151545 | УДК: 621.992.4

Текст научной статьи Аналитическое решение задачи формообразования метрической резьбы фрезерованием на станке с ЧПУ

Введение. Фрезерование резьбовых поверхностей на станках с ЧПУ приобретает все большую популярность. Однако чаще всего на практике наблюдается получение резьб невысокой точности. Получение более точных резьб (4H, 5H) зачастую вызывает затруднение. Существующий анализ причин снижения точности показывает, что одним из негативных факторов является погрешность, вносимая явлением формообразования, что связано с явлением обката исходной инструментальной поверхности (ИИП) вращения фрезы при обработке винтовой канавки резьбы.

Такого класса задачи широко представлены в литературе и нашли отражение в учебниках [1]. Именно решение, представленное в работе П.Р. Родина, взято за основу в рассматриваемом случае. Однако особенностью рассматриваемого процесса формообразования является условие параллельности осей фрезы и отверстия заготовки. Оказалось, что такое упрощение привело к невозможности получения решения по известной методике, так как используемое в ней уравнение контакта включает в себя деление на тригонометрические функции, связанные с углом скрещивания осей. В данном случае получается неопределенность деления на ноль.

Таким образом, целью данной работы является получение решения для случая формообразования винтовой канавки метрической резьбы с параллельными осями инструмента и заготовки, а также оценка вносимой явлением обката погрешности размеров резьбы.

Аналитическое решение обратной задачи формообразования, получение уравнения контакта. Обратная задача формообразования заключается в определении винтовой поверхности, полученной заданной фрезой при известной схеме обработки. Расчет профиля получаемой винтовой поверхности производился на основе известного решения [1]. Поскольку большая часть самого решения авторами заимствована из указанного источника, то в данной работе оно приводится только в части выполненных изменений.

В частности, уравнение контакта имеет вид [1]:

sin 0( A tgT + p) + cos 0(R tg^ + y) = tg^( A - p tgT), где 0 - искомый параметр уравнения контакта - угол контакта; A - межосевое расстояние; т -угол скрещивания осей инструмента и отверстия под резьбу; p – параметр винтовой поверхно-

Щуров И.А., Немытова Е.В., Суетина Е.А.

сти резьбы; R - радиус-вектор текущей точки на ИИП фрезы; у - угол наклона к оси фрезы образующей линии ее ИИП; y – ордината текущей точки на ИИП фрезы.

После раскрытия скобок и преобразований получено:

( A sin © + p tg y ) sin T / cos т = A tg y - p sin © - cos © ( R tg y+ y ).

Поскольку фрезы с у = 90 ° не существует, то, следовательно, у ^ 90 ° и правая часть равенства всегда имеет конечное значение. Тогда при т = 90 ° выражение в скобках в левой части равенства должно быть равно нулю (этот же результат получается и при первоначальном преобразовании исходного уравнения умножением его на сtg т ).

Таким образом:

p tg w

A sin © = - p tg y или © = - arcsin .

A

Как видно из данного уравнения, угол контакта не зависит от выбранной точки на ИИП, следовательно, все точки контакта должны лежать на одной прямой линии, расположенной в осевой плоскости фрезы.

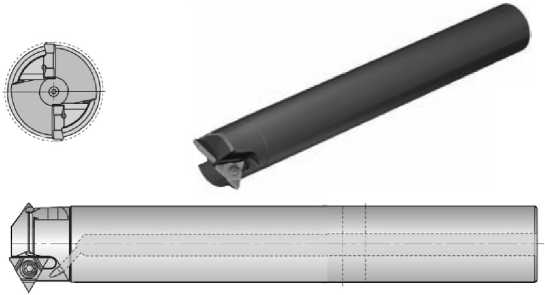

Расчет осевого профиля метрической резьбы, получаемой фрезерованием на станке с ЧПУ и оценка его отклонений от заданного. В качестве примера расчета рассмотрен случай получения однозаходной резьбы М33×3,5 (ГОСТ 8724-2002) фрезой TM2SC 18C23-86-2U с двумя пластинами 2UIDC60 TM, производства инструментального завода “Vargus” (см. рисунок). В соответствии со стандартом на резьбы [2] ее наружный диаметр D = 33 мм, шаг P = 3,5 мм, угол профиля резьбы у р = 60 ° . Резьбовая фреза имеет следующие размеры: наружный диаметр фрезы d 2 = 22,652 мм, внутренний диаметр d 1 = 17,946 мм. Расчеты показали, что параметр винтовой поверхности резьбы p = 0,56 мм, а межосевое расстояние ( А ) должно быть равным -5,174 мм.

Фреза компании “Vargus” (Израиль)

Для расчета ожидаемого профиля резьбы заготовки необходимо выбрать на боковых режущих кромках одной из пластин фрезы ряд точек. Одиннадцать таких точек было равномерно выбрано слева-направо на левой кромке пластины и столько же точек слева-направо – на ее правой кромке. Уравнение контакта позволило для всех выбранных точек фрезы определить угол контакта: © = - 11 ° . Расчет координат всех 22 точек боковых сторон резьбы заготовки позволил найти радиальные отклонения Δ R лев и Δ R прав этих точек от требуемого номинального профиля (см. табл. 1).

Как видно из табл. 1, отклонения полученного профиля резьбы от заданного малы и намного ниже допусков на средний диаметр даже резьб повышенной точности. С учетом этого можно утверждать, что учет явления обката при обработке метрических однозаходных резьб не является необходимым. В то же время известно, что влияние явления обката в рассматриваемой задаче существенно зависит от параметра винтовой поверхности, следовательно, можно было предположить, что при увеличении числа заходов этот фактор будет оказывать более заметное влияние. В связи с этим далее был изучен вопрос формообразования многозаходных резьб.

Рассмотрен случай обработки трехзаходной резьбы М33×Ph10,5P3,5-6Н (ГОСТ 8724-2002). Все исходные параметры остались неизменными, за исключением параметра винтовой поверхности, который увеличится в три раза. Результаты расчетов отклонений приведены в табл. 2.

Технология

Таблица 1

Радиальные отклонения осевого профиля получаемой однозаходной резьбы от номинального, мкм

|

Номер точки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Δ R лев |

8,6 |

7,0 |

5,3 |

3,6 |

2,8 |

0 |

–1,9 |

–3,8 |

–5,7 |

–7,8 |

–9,8 |

|

Δ R прав |

18,9 |

15,1 |

11,3 |

7,6 |

3,7 |

0 |

–3,8 |

–7,6 |

–11,5 |

–15,3 |

–19,2 |

Таблица 2

Радиальные отклонения осевого профиля получаемой трехзаходной резьбы от номинального, мкм

|

Номер точки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Δ R лев |

61,0 |

47,8 |

35,1 |

22,9 |

11,2 |

0 |

–10,8 |

–21,1 |

–31,0 |

–40,6 |

–47,7 |

|

Δ R прав |

38,4 |

31,0 |

23,4 |

15,8 |

7,9 |

0 |

–8,1 |

–16,3 |

–24,7 |

–33,3 |

–40,2 |

Эти расчеты показали, что отклонение получаемого профиля достигает 60 мкм. Это в три раза меньше приведенного к радиусу допуска среднего диаметра для резьбы седьмой степени точности и в полтора раза – четвертой. Несмотря на такое различие, игнорировать влияние явления обката на точность резьбы не следует, так как известно, что это лишь один из многочисленных факторов, среди которых, например, технологические факторы: деформации элементов технологической системы, погрешности формообразующего движения, износ. Анализ полученных данных показал, что наблюдается увеличение угла профиля резьбы примерно на один градус, поворот оси этого профиля на градус по ходу часовой стрелки. Следовательно, для таких случаев можно рекомендовать применение фрез с уменьшенными углами профиля.

Вывод. При фрезеровании на станках с ЧПУ трехзаходных резьб повышенной точности целесообразно уменьшать угол профиля резьбовой пластины инструмента на один градус.

Список литературы Аналитическое решение задачи формообразования метрической резьбы фрезерованием на станке с ЧПУ

- Родин, П.Р. Основы проектирования режущих инструментов: учеб./П.Р. Родин. -Киев: Выща школа, 1990. -423 с.

- ГОСТ 16093-2004. Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором. -М.: Стандартинформ, 2005. -51 с.