Аналитическое решение задачи о формообразовании шаровых пробок путем обжима трубных заготовок в полусферических матрицах

Автор: Тверской Михаил Михайлович, Самойлов Сергей Павлович, Андрианов Владимир Николаевич, Иванов Василий Александрович, Хищенко Юрий Михайлович

Рубрика: Технология

Статья в выпуске: 2 т.14, 2014 года.

Бесплатный доступ

Представлено аналитическое решение задачи об определении напряженного состояния цилиндрической трубной заготовки при формообразовании путем обжима в полусферических матрицах. Точность решения подтверждена расчетом в прикладных пакетах МКЭ и экспериментально. Полученное решение позволяет использовать при расчетах экспериментально определяемые модели граничного трения и механических свойств материала.

Аналитическое решение, шаровая пробка, формообразование, штамповка, обжим, граничное трение, тонкостенная трубная заготовка, полусферические матрицы

Короткий адрес: https://sciup.org/147151656

IDR: 147151656 | УДК: 621.774.72

Текст научной статьи Аналитическое решение задачи о формообразовании шаровых пробок путем обжима трубных заготовок в полусферических матрицах

Введение . В настоящее время широкое применение в различных отраслях промышленности и энергетики находят шаровые краны. Зачастую они изготавливаются из дорогостоящих коррозионностойких материалов, поэтому предъявляются повышенные требования к их металлоемкости.

Существенный вклад в себестоимость крана вносит запорный орган – шаровая пробка (по данным работы [1], ее стоимость составляет до 40 % от стоимости всего крана). Поэтому наиболее выгодным с точки зрения металлоемкости является изготовление тонкостенных пробок.

Эффективным способом изготовления шаровых пробок является обжим в полусферических матрицах [2] по технологии, предложенной авторами работы [3] с некоторыми изменениями. Суть этой технологии состоит в следующем.

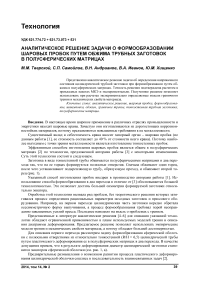

Заготовка в виде тонкостенной трубы обжимается полусферическими матрицами в два перехода так, что на ее торцах формируются полюсные отверстия. Сначала обжимают один торец, после чего устанавливают подкрепляющую трубу, образующую проход, и обжимают второй торец (рис. 1).

Указанный способ изготовления пробок внедрен в производство авторами работы [1]. Использование способа формообразования в два перехода в отличие от [3] обосновывается большей технологичностью. Это позволяет достичь большей симметрии формируемой заготовки относительно экватора.

Отработка этой технологии вызвала ряд проблем, без теоретического решения которых затягивался процесс определения рациональных параметров исходных заготовок и прессового оборудования. Например, на первом переходе цилиндрическая часть заготовки нередко обретала осесимметричную форму выпучивания, а процесс формообразования требовал порой неоправданно завышенных усилий пресса. Последнее наводило на мысль о проблемах с трением.

Представленные в литературе аналитические решения [4–6] для описания указанной технологии обладают ограниченной применимостью в плане используемых моделей трения и описания диаграммы деформирования. Предлагаемое решение позволяет использовать эмпирические модели трения и механических свойств материала, а потому обладает большей достоверностью.

Для описания первого перехода рассмотрим задачу формообразования сферической оболочки с полюсными отверстиями из относительно тонкостенной (R/H > 6,5) цилиндрической трубы путем пластического деформирования ее в полусферических матрицах в два перехода. В качестве допущения примем, что в результате деформирования диаметр цилиндрической заготовки становится экватором сферической оболочки (см. рис. 1, а).

Предварительные размышления о возможном развитии процесса пластического деформирования цилиндрической оболочки сошлись в последовательность взаимосвязанных задач [2].

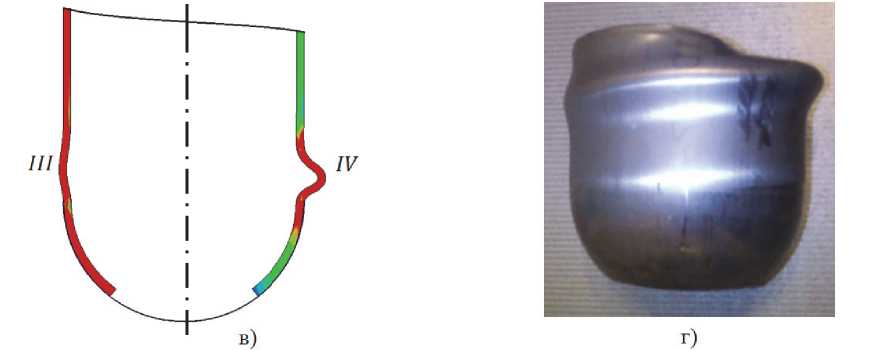

Рис. 1. Схема изготовления однослойной шаровой пробки: а – заготовка перед началом первого перехода; б – условия равновесия и ассоциированный закон течения; в – заготовка в деформированном состоянии; г – заготовка перед началом второго перехода; д – завершающие стадии обработки изделия

-

1. Проблема трения и контактного взаимодействия заготовки с поверхностью матрицы по мере заглубления ее торца с обжатием до диаметра полюсного отверстия требуемого размера (определяется углом φ′, который изменяется в пределах 0≤φ′ ≤ φ′к, см. рис. 1, в).

-

2. Определение напряженно-деформированного состояния сферической оболочки за зоной краевого эффекта, где она оказывается под действием поверхностной нагрузки, удовлетворяющей условиям существования напряженного состояния близкого к безмоментному.

-

3. Оценка влияния предварительного нагрева заготовки, о целесообразности которого говорится в работе [7], на максимальное усилие пресса в процессе формообразования.

-

4. Предотвращение возможной потери устойчивости цилиндрической части заготовки в процессе первого перехода.

В представленной работе рассмотрены первые два пункта указанного списка.

Ранее, в работе [2], было предложено аналитическое решение задачи об определении усилия при формообразовании P в предположении конечных осесимметричных перемещений оболочки, описываемых лагранжевыми координатами. Примем это решение в качестве первого приближения. При описании деформированного состояния учтем только пластические деформации, связанные с напряжениями законом нелинейного упрочнения, определяемым диаграммой деформирования материала при заданной скорости приложения нагрузки. Систему уравнений, содержащую условия равновесия безмоментной теории, физические и геометрические соотношения, путем замены переменных сведем к задаче Коши для линейного неоднородного дифференциального уравнения, интегрирование которого позволяет представить усилие штампа в виде функционала, зависящего от механических характеристик материала и закона трения. Решение основано на следующих допущениях.

Основные допущения . Кинематические соотношения. Цилиндрическая оболочка (см. рис. 1, а) с исходной длиной L, толщиной H и радиусом срединной поверхности R в процессе формообразования переходит в сферу с радиусом срединной поверхности R. При погружении заготовки в матрицу, определяемом угловой координатой ф‘ (см. рис. 1, в), ход пуансона составляет s. Полагаем, что пластическое деформирование материала заготовки имеет место только внутри матрицы, вне ее деформации равны нулю. Толщина в сечении, определяемом угловой координатой ф, принимает некоторое значение h. Для этого сечения

-

r = R cos(ф). (1)

Принимаем гипотезу несжимаемости:

e g + e ф + e r = 0, (2)

где e g = ln(1 + ее) = ln(r/R), еф = ln(1 + S ф ), e r = ln(1 + S r ) = ln(h/H);

eg, eф, er - соответственно, окружная, меридиональная и радиальная логарифмические меры деформации; Ее, еф , ег - соответственно, окружная, меридиональная и радиальная инженерные меры деформации.

Объем погруженного в матрицу кольцевого элемента оболочки, определяемого дугой R dф равен объему кольца высотой ds:

2пг h (r + ^^) dф' = 2nR H ds, откуда получаем связь между обобщенными координатами rh (1 + ^) dф' = H ds.

Условия равновесия. Для описания равновесия сферической оболочки (рисунок 1, б) используем соотношения безмоментной теории [4]:

Ng = agh; Nф = ^h; Nr = ^h = 0;

Ng + Nф + p R = 0; r ^ + Ng tg(ф) = f(p) P R, тем самым, в соответствии со статической теоремой предельного равновесия [4], получим ниж- нюю оценку усилия пресса.

Величина коэффициента трения f будет определена в последующем законом трения f(p) [8]. В первом приближении принимаем закон трения

f(p) = f = const = 0,2 ... 0,5.

Физические соотношения. Процесс приложения нагрузки считается монотонным: интенсивность напряжений а в каждой точке возрастает или остается постоянной, то есть Йф > 0.

В соответствии с инженерным подходом к решению задачи о течении тонкого слоя металла по жесткой поверхности [8], полагаем, что главные напряжения при установившемся течении равны

О 1 = 0; 0 2 = оф; 0 3 = О е .

Задавшись условием текучести Треска-Сен-Венана, получим

O i = О 1 - 0 3 = -О е .

В соответствии с ассоциированным законом течения [4] при реализуемом плоском напряженном состоянии скорость пластической деформации в меридиональном направлении равна нулю Еф = 0 (см. рис. 1, б). Непосредственным следствием из этого является условие eф = 0 [4]. В таком случае условие несжимаемости (2)–(3) приобретает вид:

eg + er = ln (^) = 0.(9)

Это условие с учетом выражений (1)–(2) можно представить в форме eg = ln(cos(ф)) ; er = —eg = — ln(cos(ф)) ; eф = 0; rh = RH = const; h = H/cos (ф) .

Разрешающие уравнения . Непосредственная подстановка условий (8), (10) в уравнения (5)–(6) приводит к системе уравнений

£ + f Y = 5a* — tg№ (ф);

аф йф

О ф = О 1 (ф) — Y; oe = —О 1 (ф); Y = ^ = ^cos^).

Первое соотношение системы (11) является линейным неоднородным дифференциальным уравнением первого порядка с постоянными коэффициентами относительно новой переменной Y, имеющей размерность напряжения. Граничное условие – отсутствие меридиональных напряжений на краю сферы – представим в виде

Y(φ′) = σ i (φ′). (12)

Решая задачу Коши для уравнений (11)–(12), находим выражение для определения вспомогательной переменной

Y=σ^(φ) +exp(-fφ) ∫φφ′exp(fφ)^f+tg(φ)^σ^(φ) dφ, а затем компоненты напряженного состояния и поле давлений

σφ =-exp(-fφ) ∫φφ exp(fφ)(f+tg(φ)) σi(φ) dφ; σθ = -σi(φ);

p=HRsec(φ) (σ i (φ) +exp(-fφ) ∫φφ′exp(fφ)(f+tg(φ)) σ i (φ) dφ).

Усилие формования и ход пуансона (см. рис. 1, а) оказываются связаны зависимостями ′

P=-2πRH σφ(0) =2πRH∫0φ exp(fφ)(f+tg(φ)) σi(φ) dφ;

s=Rφ′ + H2 (φ′ -sin (φ′)).

Расход электроэнергии для пресса с коэффициентом полезного действия 1 на проведение одного перехода формообразования оценим по формуле

W=1η∫Pds=1η∫0φ′кPR[1+ H(1-c 2 o R s(φ)) ] dφ′ =

3′ ′

= R ∫0φк ∫0φ exp(fφ)(f+tg(φ)) σi(φ) [1+ φ ] dφ dφ′.(16)

η(H)2R

В полученном решении (13)–(16) неопределенной остается интенсивность напряжений как функция координаты φ. Компоненты деформированного состояния определены соотношениями (10). Задавая закон, связывающий интенсивности напряжений и деформаций, получаем выражение для интенсивности σi(φ).

Если в качестве меры интенсивности деформации принять интенсивность логарифмической деформации e^(φ) = ^√|^^^| = √^^ ln (sec(φ)), то зависимость интенсивности напряжения от интенсивности логарифмической деформации может быть аппроксимирована степенным законом [9]

σi(φ) =K[ei(φ)]m, или законом жесткого линейного упрочнения

σi(φ) =σs + E′ei(φ), где K – коэффициент прочности, m – показатель упрочнения, σs – предел текучести, E′ – модуль упрочнения – механические характеристики материала при заданной температуре и скорости приложения нагрузки.

Полученное решение позволяет также использовать при расчетах произвольный закон деформирования σi(ei(φ)), который можно найти в справочниках или получить путем простейшего эксперимента на растяжение или кручение стержневого образца.

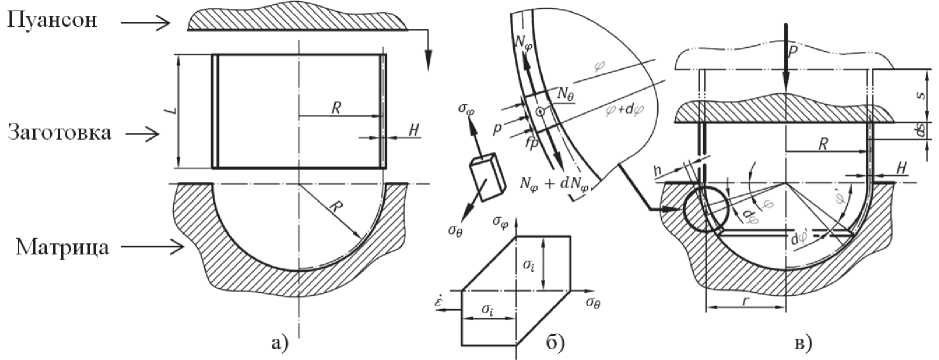

Сопоставление с расчетами МКЭ . Осознанию применимости названных выше допущений способствовало рассмотрение процесса перехода цилиндрической оболочки в полусферу с помощью его моделирования в прикладных конечно-элементных пакетах DEFORM и LS-DYNA (рис. 2–4). Именно здесь была обнаружена зависимость решения от значения коэффициента трения, завышение которого оказалось чреватым с точки зрения получения устойчивого решения задачи.

В качестве простейшей модели, на которой производилось сопоставление конечно-элементного и аналитического решений, была рассмотрена осесимметричная модель с десятью элементами по толщине (R/H = 15,5; диаметр матрицы D = 160 мм). Материал конечно-элементной модели имел билинейную кривую деформирования [4] с модулем упругости E=2∙10^ МПа, пределом текучести σ^ = 500 МПа и модулем упрочнения E′ = 800 МПа; в аналитической модели использован жестко упрочняющийся материал (E=∞) с теми же параметрами. Остальные параметры представлены на рис. 2.

Оценка усилия формования с использованием представленной теории оказалась весьма точной вплоть до потери устойчивости процесса деформирования (см. рис. 2). По достижении без- моментными составляющими осевых напряжений величины предела текучести и в том и в другом пакетах МКЭ наблюдалось осесимметричное выпучивание заготовки, которое в дальнейшем сопровождалось падением осевых усилий. Этот факт подтверждается экспериментальными данными, имеющимися в работах [3, 5].

Рис. 2. Сравнение результатов расчета усилия пресса при формообразовании сферы: а) сопоставление аналитического и конечно-элементных решений; б) аппроксимация диаграммы деформирования законом линейного упрочнения; в) механизм потери устойчивости; г) заготовка, потерявшая устойчивость в процессе формования. Цифрами обозначено: I – этап неустановившегося деформирования; II – установившееся течение (применима безмоментная теория); III – потеря устойчивости течения, перераспределение напряжений; IV – изгибное деформирование по осесимметричному механизму; V – снятие нагрузки

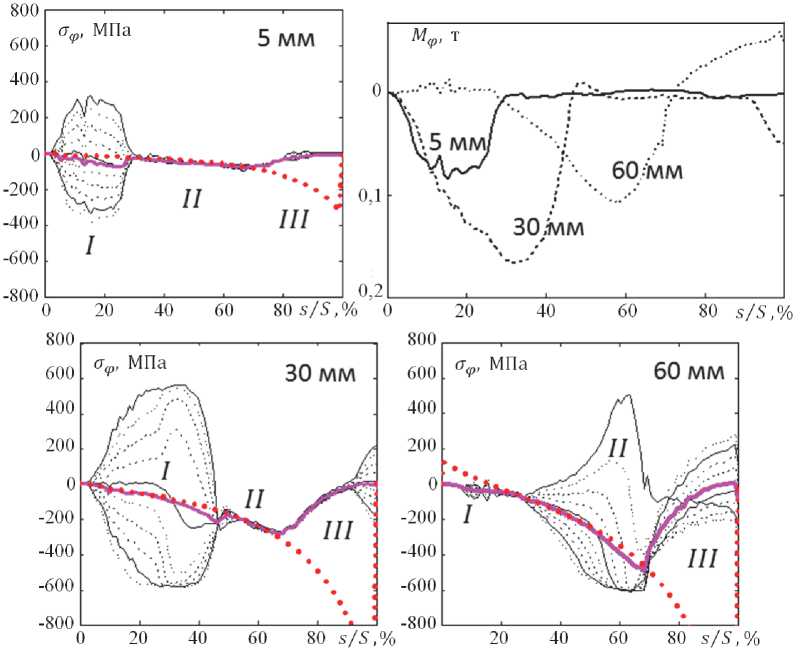

На рис. 3 показаны графики изменения в процессе формообразования м еридиональных напряжений в конечных элементах по толщине заготовки для трех поперечных сечений – на расстоянии 5, 30 и 60 мм от края, погруженного в штамп, и графики изменения меридиональных моментов, создаваемых этими напряжениями. Наилучшее соответствие безмоментных компонент напряжений в аналитическом (точки) и конечно-элем е нтном (сплошная линия) решени я х достигается на участке II, который отвечает пребыванию сечения внутри штампа в рамках ста б ильного деформирования. Участок III соответствует неустойчивому поведению загот о вки, которое проявляется в виде смены знака изгибающего момента. При отсутствии неустойч и вых эффектов аналитическое решение прогнозирует закономерный рос т (по абсолютному значению) безмомент-ной компоненты напряжения. Участок I – экстраполяция решения на цилиндрическую часть заготовки.

Рис. 3. Изменение меридиональных напряжений и изгибающих моментов в процессе формования заготовки по первому переходу для сечений, находящихся на расстоянии 5, 30 и 60 мм от торца, погруженного в матрицу

В специализированной литературе, посвященной теории тонколистовой штамповки [4-6], имеются аналитические решения для задач напряженно-деформированного состояния заготовок из идеально упругопластического материала, обжимаемых в матрице с криволинейной образующей.

Так, для случая полусферической матрицы при безмоментном напряженном состоянии предлагается следующая оценка осевого напряжения в заготовке [6]:

σφ = -σs(1 + f)(1 - Rrз), где R3 — радиус срединной поверхности заготовки; os - предел текучести.

Для учета изгиба вводится энергетическая поправка на работу изгибающих моментов в зоне очага деформации:

д = м ф = 40 s H 2 = 40 s H

σφ HRφ HRφ Rφ , где Rv - радиус срединной поверхности полусферы. С учетом допущения Rv = R3 = R и поправки на изгиб, предложенное решение имеет вид

σφ =-σs [(1 + f)(1 - cos φ′) + 4RH].

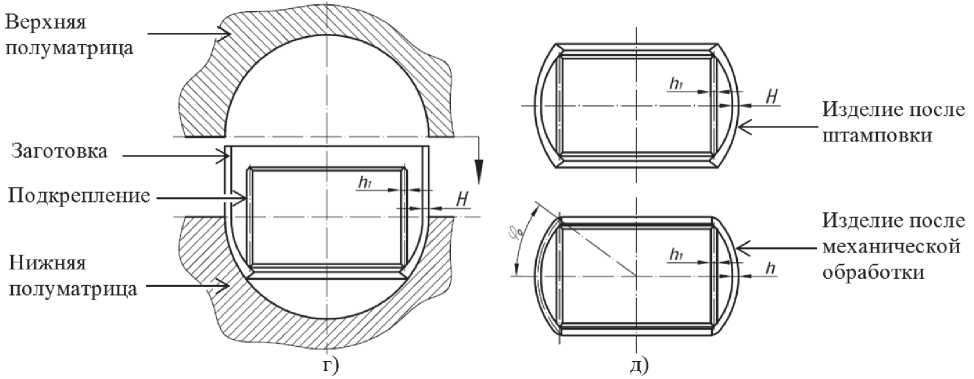

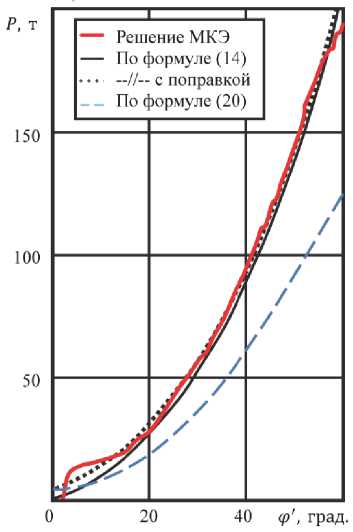

Это решение отличается от предлагаемого в данной работе, поэтому для установления справедливости того или иного решения был произведен конечно-элементный расчет (параметры всех рассматриваемых моделей сведены в табл. 1). Рассчитанные методом конечных элементов значения усилий оказались примерно на 60 % больше теоретических (20) во всем интервале углов ф, а в момент достижения осевыми усилиями в МКЭ модели величины предела текучести (с последующим осесимметричным выпучиванием) отличие составило 63 %. В то же время различие между расчетами по формуле (14) и МКЭ для участка стабильного течения не превзошло 10 %, а с введением поправки на изгиб разница уменьшилась до значения менее чем в 5 % (рис. 4, а).

а)

б)

Рис. 4. Сопоставление аналитических и конечно-элементной оценок осевого усилия при формировании заготовок из идеально-упругопластического материала (а) и материала со степенным упрочнением (б)

Схематизация свойств материала идеальной упругостью и пластичностью оказывается при- менима лишь при слабом упрочнении. Для высокопластичных (ψ >50 %) и сильноупрочняю- щихся (m > 0,2) сталей, используемых при изготовлении шаровых пробок, более правильной является схематизация свойств в виде закона степенного упрочнения (18).

На рис. 4, б представлены результаты расчета усилия формования для заготовки из стали 12Х18Н10Т (R/H = 7,5), полученные с использованием МКЭ и формул (14) и (20). В формуле (20) величина σ^ в одном случае положена равной пределу прочности материала (σв = 639 МПа), а в другом случае – равной интенсивности напряжений σ^(φ′). Как и в случае идеально пластичного материала, оценки усилия с использованием зависимости (20) оказываются существенно заниженными.

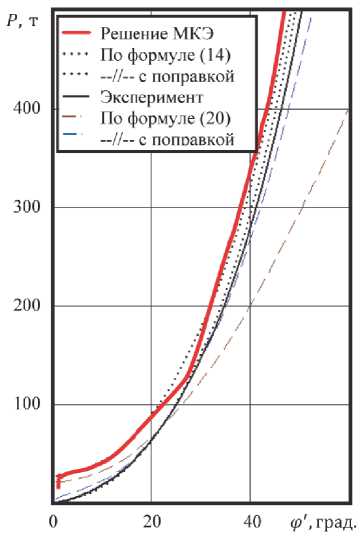

Рис. 5. Пересчет угловых координат в ход пуансона для материала со степенным упрочнением

Различие между оценкой усилия по предлагаемой методике и расчетом М КЭ на этот раз оказывается более заметным, что связано с высокой изгибной жесткостью сечения, опре д еляемой отношением H/R. Для уточнения аналитической оценки предлагается ввести поправо ч ное слагаемое

∆P = 2πRH∆σφ = 8πσi(φ′)H2, с учетом которого разница между аналитическим и МКЭ решениями снижается до 5 % при φ′ = 45°. Экспериментальная характеристика лежит между оценками (14) и (20), что связано с нелинейными особенностями трения.

Таблица 1

Исходные данные для аналитических и МКЭ моделей

|

Материал |

Идеально упругопластический |

||||||||

|

Величина |

Модуль упругости |

Предел текучести |

Модуль упрочнения |

Коэффициент Пуассона |

Длина заготовки |

Наружный диаметр заготовки |

Толщина заготовки |

Ход полуматрицы |

Коэффициент трения |

|

Обозначение |

E, МПа |

σ ^ , МПа |

E ′ , МПа |

μ |

L, мм |

2R, мм |

H, мм |

S, мм |

f |

|

№ п/п |

|||||||||

|

1 |

2∙10 ^ |

200 |

0 |

0,3 |

200 |

160 |

5 |

90 |

0,20 |

|

Материал |

Линейно упрочняющийся |

||||||||

|

Величина |

Модуль упругости |

Предел текучести |

Модуль упрочнения |

Коэффициент Пуассона |

Длина заготовки |

Наружный диаметр заготовки |

Толщина заготовки |

Ход полуматрицы |

Коэффициент трения |

|

Обозначение |

E, МПа |

σ ^ , МПа |

E ′ , МПа |

μ |

L, мм |

D, мм |

H, мм |

S, мм |

f |

|

№ п/п |

|||||||||

|

2 |

2∙10 ^ |

500 |

800 |

0,3 |

200 |

160 |

5 |

100 |

0,20 |

|

Материал |

Со степенным упрочнением |

||||||||

|

Величина |

Модуль упругости |

Коэффициент прочности |

Показатель упрочнения |

Коэффициент Пуассона |

Длина заготовки |

Наружный диаметр заготовки |

Толщина заготовки |

Ход полуматрицы |

Коэффициент трения |

|

Обозначение |

E, МПа |

K, МПа |

m |

μ |

L, мм |

D, мм |

H, мм |

S, мм |

f |

|

№ п/п |

|||||||||

|

3 |

2∙10 ^ |

1127 |

0,23 |

0,3 |

71 |

80 |

5 |

34 |

0,20 |

Уточнение закона трения . При решении задачи предполагалось, что трение подчиняется закону Амонтона, то есть поверхностное касательное сопротивление прямо пропорционально поверхностному нормальному давлению. Однако большинство теоретических и экспериментальных работ, включая [7, 8, 10], указывают на более сложный характер эффектов трения.

Анализ законов граничного трения, представленный в работе [2], позволяет рассматривать закон Амонтона как верхнюю оценку сопротивления трения. Фактический же закон трения τ(p) обладает экспоненциальным насыщением [7, 8].

Уточним решение (14) с использованием закона трения, предложенного А.Н. Левановым [7], и представленным В.Л. Колмогоровым в виде [8]:

τ=k п τ s[1 - exp (-1,125 p/σ s)], (21) где σs = σв+ 2 σ0,2 – предел упрочнения материала заготовки; τ s = 0,58 σs; kп =0,05…1,0- константа поверхности, зависящая от условий проведения испытаний и качества обработки поверхности инструмента и заготовки. При рассмотрении закона Амонтона как верхней оценки трения, из разложения выражения (21) в степенной ряд следует, что f = 0,6525 kп [2]. Эмпирический коэффициент 1,125 в выражении (21) соответствует варианту этой зависимости, представленному в работе [8], и отличается от значения 1,25 в работе [7].

Уточненное решение . В действительности радиус формируемой сферы R оказывается несколько большим, чем радиус заготовки Rз . Практически при построении характеристики формообразования в виде зависимости P(φ′) это может быть учтено введением поправочного угла

φз = arccos(Rз/R), такого, что при значениях φ′ <φз усилие формования оказывается нулевым. Оставшаяся часть характеристики может быть разбита на участки стабильного и нестабильного прилегания заготовки к матрице. Анализ результатов МКЭ расчетов показывает, что при φз ≤φ′ ≤ 30° осуществляется частичное прилегание к матрице, а при φ′ > 30° заготовка практически полностью прилегает к матрице.

С учетом непостоянства начального участка характеристики предлагается вести расчеты только для участка стабильного прилегания – при φ′ > 30°. При этом вид характеристики практически не зависит от параметра φз.

Проведенный анализ с использованием безмоментной теории (13) показал, что для стали 12Х18Н10Т с механическими характеристиками K = 1127 МПа и m = 0,23 [9] безмоментные компоненты нормальных давлений на участке стабильной характеристики 30° ≤ φ′ ≤ 50° при относительных размерах заготовки 6,5 ≤ R⁄H ≤35 укладываются в интервале 50 МПа < р < 200 МПа, а при 6,5 ≤ R⁄H ≤16 в интервале 100 МПа < р < 200 МПа.

В этих интервалах нормальных давлений закон трения (21) может быть аппроксимирован линейной зависимостью по Кулону:

τ=τ a +f 1 p, (22)

где τa – в предположении И.В. Крагельского [10] составляющая сил сопротивления, обусловленная адгезией между поверхностями инструмента и заготовки, f1 – коэффициент трения, возникающего за счет деформации поверхности заготовки микронеровностями штампа.

В отличие от И.В. Крагельского, определявшего компоненты трения τa и f1 по отдельности, будем полагать, что обе они однозначно определяются константой поверхности kп и механическими характеристиками материала на задаваемом интервале нормальных давлений посредством закона трения (21). Параметры аппроксимации (22) найдем методом Бубнова – Галеркина, находя минимум квадрата невязки по значениям давлений r=τa +f1p-kпτ s[1 - exp (-1,125 p/σ s)] с весом p2 в заданном интервале давлений pmin ≤p≤pmax:

J=∫pmax r2 p2dp → min.

p min

Минимум суммарной невязки J доставляют параметры τa и f1, удовлетворяющие системе уравнений

5=о;

5J

^f 1

= 0.

Исключая из расчетов константу поверхности введением новых переменных

c1 = τa⁄kп ; c2 = f1⁄kп после дифференцирования получаем следующую систему:

[a][c] = [b], где pmax p2

[a] = ∫pmin [p3

p4] dp; [b]

∫ p max p min

τ s[1 -exp (-1,125 p/σ s)]p2 c1

[τ s[1-exp (-1,125 p/σ s)]p3] p; [c] = [c2]

После численного интегрирования и нахождения коэффициентов матриц, параметры аппрок-

симации определяем путем решения системы уравнений

[c] = [a]-1[b]; τa = c1kп; f1 = c2kп.

Подстановка в условия равновесия (6) вместо произведения f(p)p линеаризованного закона

τa +f1p с последующим повторением выкладок приводит к оценке осевого напряжения

P/F = P/(2πRH) =σφ =σd +σa, где в случае использования закона степенного упрочнения (18)

2 φ′

R (sinf1φ+f1 cos f1φ) exp f1φ′ - f1

H τa 1+ f12

σd =K( )m ∫ (ln sec φ)m(f1 + tgφ) exp f1φdφ; σa =

√3 0

В случае если необходимо учесть влияние изгиба на величину усилия, в выражении (23) сле- дует сделать поправку на ∆σφ:

P/F = σφ =σd +σa + ∆σφ, (24)

где ∆σφ = Mφ – поправка на изгиб [6]. Здесь изгибающий момент Mφ следует определять, вводя в RH рассмотрение некоторое условие текучести.

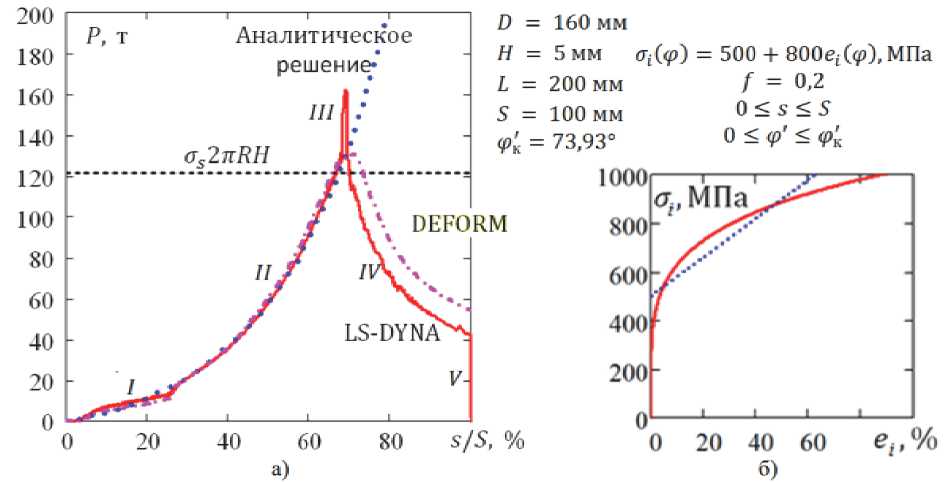

Экспериментальная проверка . Для установления применимости предложенной методики были произведены испытания на шести образцах – трубных заготовках (R/H = 7,5), две из которых затем были отбракованы. В испытаниях использовался двухканальный преобразователь, который фиксировал сигнал с оптического измерителя зазора между полуматрицами и манометра, подсоединенного к гидросистеме пресса. Результат записывался в виде осциллограмм.

По данным калибровочных осциллограмм был произведен пересчет полученных результатов в виде характеристик давления в гидросистеме пресса для первого перехода формования (рис. 6). Характеристики представлены в координатах «полезное» давление – перемещение поршня.

Под полезным здесь понимается разница между давлением в гидросистеме p гс и давлением холостого хода pхх использованного пресса. Для пересчета давлений в усилия приводим площадь поршня пресса со стороны выталкивателя Fп = 0,125 м2.

Методом наименьших квадратичных отклонений определены значения констант поверхности в каждом из четырех опытов первого перехода. Матожидание значений констант поверхности составило 〈kп〉 = 0,302, что соответствует верхней оценке коэффициента трения, равной f = 0,197. Среднеквадратическое отклонение констант поверхности состави л о σkп = 0,018.

Соответствующие экспериментам законы трения имеют вид:

τ = 91,0[1 - exp(-p/462)], МПа – при представлении в форме А.Н. Леванова;

τ = 3,07 + 0,146p, МПа – при линеаризованном представлении.

Рис. 6. Характеристика давления в гидросистеме пресса в процессе первого перехода

На рис. 6 показаны экспериментальные характеристики, а также расчет МКЭ для верхней оценки fp сопротивления по Амонтону и теоретическая хара к теристика (23) с границами объективного разброса константы поверхности (доверительная вероятность 99,73 % ). Соответствующий эксперименту закон трения показан на рис. 7. Средняя ско р ость относительного перемещения полуматриц в процессе формования состави л а 19 мм/c.

Заключение. Получено аналитическое решение задачи о необходимом усилии формообразования шаровых пробок путем обжатия относительно тонких трубчатых заготовок в полусферических матрицах. Достоверность решения подтверждена конечно-элементным расчетом и экспериментально. На примере загото- вок из стали 12Х18Н10Т продемонстрирована возможность практического применения решения для экспериментальной оценки параметров трения. Дальнейшие исследования направлены на выяснение причин неустойчивости процесса формоизменения и определения мер, полностью исключающих вероятность возникновения брака.

Список литературы Аналитическое решение задачи о формообразовании шаровых пробок путем обжима трубных заготовок в полусферических матрицах

- Андрианов, В.Н. Неразъемный штампосварной шаровой кран из коррозионностойких материалов/В.Н. Андрианов, М.М. Тверской, В.А. Маркин//Арматуростроение. -2006. -№ 5 (44). -http://www.valve-industry.ru/pdf_site/44/44_nauka_sharovoi_kran_andrianov.pdf. -2 с.

- Самойлов, С.П. Исследование возможности формообразования сферической оболочки обжимом цилиндрической заготовки в полусферической матрице/С.П. Самойлов, Ю.М. Хищенко//Механика и процессы управления: материалы XXXXIII Всерос. симп. -М.: РАН, 2013. -Т. 1. -С. 34-43.

- Штамповка пробок шаровых кранов из трубчатых заготовок/Н.Н. Кузьмин, Н.П. Агеев, Г.П. Кресс, Е.А. Иост//Кузнечно-штамповочное пр-во. -1985. -№ 10. -2 с.

- Малинин, Н.Н. Прикладная теория пластичности и ползучести/Н.Н. Малинин. -М.: Машиностроение, 1975. -400 с.

- Семенов, Е.И. Ковка и штамповка: справ.: в 4 т. Т. 4: Листовая штамповка/Е.И. Семенов; под ред. А.Д. Матвеева. -М.: Машиностроение, 1985-1987. -544 с.

- Попов, Е.А. Основы теории листовой штамповки/Е.А. Попов. -М.: Машиностроение, 1968. -283 с.

- Контактное трение в процессах обработки металлов давлением/А.Н. Леванов, В.Л. Колмогоров, С.П. Буркин и др. -М.: Металлургия, 1976. -416 с.

- Колмогоров, В.Л. Механика обработки металлов давлением: учеб. для вузов/В.Л. Колмогоров. -2-е изд., перераб. и доп. -Екатеринбург: Изд-во Урал. гос. техн. ун-та, 2001. -836 с.

- Механические свойства сталей и сплавов при нестационарном нагружении: справ./Д.А. Гохфельд, Л.Б. Гецов, К.М. Кононов и др. -Екатеринбург: УрО РАН, 1996. -408 с.

- Крагельский, И.В. Трение и износ/И.В. Крагельский. -2-е изд., перераб. и доп. -М.: Машиностроение, 1968. -481 с.