Анализ и обоснование основных параметров теплоносителя для конвективного аппарата

Автор: Давыдов А.М., Давыдов Д.М., Кирпичников В.П., Давыдова Е.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (76), 2018 года.

Бесплатный доступ

Основным звеном в технологическом процессе производства кулинарных изделий является тепловая обработка пищевых продуктов. Научная и инновационная деятельность по созданию энергоэффективных процессов при тепловой кулинарной обработке продуктов,обеспечению высокого качества и органолептических показателей готовых изделий, является актуальной задачей. В работе, на основании критериальных уравнений подобия, представлено теоретическое обоснование влияния величины скорости движения теплоносителя (греющей среды) в рабочей камере конвективного аппарата на интенсификацию процесса теплоотдачи от теплоносителя к нагреваемому изделию, что приводит к снижению температуры теплоносителя в процессе тепловой кулинарной обработки и сокращению ее продолжительности, в следствие чего увеличивается выход готовых изделий и снижается расход электрической энергии на единицу производимой продукции. Наглядно показано, что оптимальная скорость движения теплоносителя в рабочей камере конвективного аппарата должна быть не ниже 0,5 м/с при высоте яруса 0,06 м и 0,72 м/с для яруса высотой 0,04 м...

Конвектоматы, пароконвектоматы, распределение теплоносителя

Короткий адрес: https://sciup.org/140238611

IDR: 140238611 | DOI: 10.20914/2310-1202-2018-2-68-72

Текст научной статьи Анализ и обоснование основных параметров теплоносителя для конвективного аппарата

типа. В пароконвектоматах бойлерного типа в отдельной ёмкости (генераторе пара), нагревается вода, а получаемый в процессе кипения пар поступает в рабочую камеру. В парокон-вектоматах инжекционного типа используется технология так называемого «прямого впрыска», вода подается через форсунки (инжектора) к центру вращающейся турбины. Высокоскоростная турбина диспергирует вихревым потоком воду на мельчайшие частицы, которые испаряются на ТЭНах и наполняют паром рабочую камеру. По своим рабочим характеристикам инжекторная система практически не отличается от бойлерной.

Увеличение скорости движения теплоносителя (греющей среды) приводит к интенсификации конвективного теплообмена и увеличению соответствующей составляющей коэффициента теплоотдачи α, который представляет собой сумму конвективной (α к ) и лучистой (α л ) составляющих.

При теплообмене, определяемом естественной конвекцией, в большинстве случаев преобладает лучистая составляющая. В результате взаимного экранирования, за счет разно удалённости от нагретых стенок рабочей камеры и нагревательных элементов создается значительная неравномерность нагрева кулинарных изделий. Естественно, это не может не затруднить реализацию технологического процесса, нацеленного на приготовление партии кулинарных изделий примерно одинакового, достаточно высокого качества.

Увеличив (с помощью вентилятора) скорость движения греющей среды, кроме резкого увеличения доли конвективной составляющей коэффициента теплоотдачи, достигается эффект выравнивания температурного поля в рабочей камере, что позволяет разместить в ней большую партию обрабатываемого продукта на нескольких противнях, автоматизировать процесс нагрева и, в итоге, значительно увеличить производительность.

Увеличение скорости движения и влажности теплоносителя позволяет существенно интенсифицировать процесс теплоотдачи от теплоносителя к нагреваемому изделию, что приводит к снижению температуры теплоносителя в процессе тепловой кулинарной обработки и сокращению ее продолжительности, в следствие чего увеличивается выход готовых изделий и снижается расход электрической энергии на единицу производимой продукции [5, 6].

Снижение температуры теплоносителя в процессе тепловой кулинарной обработки за счет увеличения коэффициента теплоотдачи (α)

для различных кулинарных изделий на 10–15%, в сравнении с жарочными и пекарными шкафами с естественной конвекцией, приводит к снижению теплопотерь аппаратом в окружающую среду и позволяет осуществлять более мягкий нагрев, что приводит к повышению качества готовых изделий.

Как следует из многочисленных данных о конвективном теплообмене [2, 7, 8] в жарочных аппаратах с принудительной циркуляцией теплоносителя теплообмен происходит в условиях вынужденного движения греющей среды. Для этого случая характерно критериальное уравнение подобия вида:

Nu = c×Rеа×Рrb (Рr ж /Рr ст )0,25, (1) где с, a, b – эмпирические коэффициенты, зависящие от режима течения, определяемые критерием Рейнольдса – Re = wd экв / ν ; w – скорость потока, м/с;d экв – определяющий размер, м; ν – кинематическая вязкость греющей среды, м2/с; Pr = µ с р / λ – критерий Прандтля, определяющий теплофизические свойства теплоносителя; µ – коэффициент динамической вязкости теплоносителя, Н ⋅ с/м2; с р – изобарная теплоемкость греющей среды, Дж/(кг К); λ – коэффициент теплопроводности, Вт/(м К); Рr ж , Рr ст – критерии Прандтля соответственно при температуре жидкости (потока) и стенки (поверхности продукта).

Для ламинарного режима течения, наблюдающегося при числах Рейнольдса менее 2320 (Re ≤ 2320), критериальное уравнение выглядит следующим образом:

Nu = 0,33×Rе0,3×Рr0,33 (Рr ж /Рr ст )0,25, (2) а для турбулентного (Re > 2320)

Nu = 0,0296×Rе0,8×Рr0,43 (Рr ж /Рr ст )0,25 (3)

Как видно из данных соотношений наибольшее влияние на величину критерия Нуссельта оказывает число Рейнольдса (Re), величина которого определяет режим течения.

Определим влияние размеров щелевой камеры конвективного аппарата на величину критерия Рейнольдса и соответственно определим требуемую скорость течения греющей среды, обеспечивающую интенсивный нагрев продукта.

Критерий Рейнольдса напрямую зависит от величины определяющего размера – d экв , который связан с сечением и формой канала.

Очевидно, что максимальная интенсификация нагрева достигается при турбулентном режиме течения, при числе Рейнольдса Re > 2320, когда показатель степени при Re в критериальном уравнении возрастает до значения равного 0,8 [8].

Следовательно, минимальная скорость потока теплоносителя должна определяться турбулентный режимом течения. При этом эта скорость взаимосвязана с размерами и сечением потока.

Учитывая тенденции в унификации и использовании модульного принципа в создании современного теплового технологического оборудования, рабочая камера аппарата обычно рассчитывается на многоярусное размещение противней стандартного размера, соответствующего гастроемкости GN 1/1 (530 x 325 мм) [3]. Общая высота камеры будет определяться требуемой производительностью и, следовательно, количеством противней для продукта.

Обычно в рабочей камере реализуется параллельная схема движения греющей среды. При реализации такой схемы движения обеспечивается равномерная раздача её по ярусам. В результате все характеристики, описывающие нагрев продукта в одном ярусе, могут быть распространены на аппарат в целом.

Из опыта создания аппаратов конвективного типа [9-14] следует, что расстояние между противнями, то есть высота яруса, обычно составляет от 40 до 60 мм, что предопределяется возможностью размещения и тепловой обработки большинства обрабатываемых продуктов. В отдельных случаях, когда требуется произвести обработку крупнокусковых полуфабрикатов, ярус должен иметь высоту более 60 мм, часть противней (через один) изымается из камеры. В этом случае высоте яруса увеличивается до 80 ^ 120 мм.

Таким образом, в качестве расчетной модели аппарата может быть рассмотрена щель размером 530 x 325 и высотой от 40 до 60 мм.

Определяющий размер для данных условий составляет:

d экв = 4F/П, (4)

где F – площадь поперечного сечения потока, м2; П – периметр поперечного сечения канала, м; П = 2(а + h); а и h – размеры вертикального сечения яруса камеры:а = 0,53 м, а h – изменяется в пределах от 0,04 до 0,06 м.

Таким образом, предельные значения определяющего размера составят:

dэкв min = 4F min /П min =

= 4(0,53 x 0,04)/2(0,53 + 0,04) = 0,074 м.

d экв mах = 4 Fmах/Пmах = 4(0,53 x 0,06)/2(0,53 + + 0,06) = 0,108 м.

Пользуясь полученными предельными значениями определяющего размера и критической величины числа Рейнольдса Re = 2320, определим требуемую минимальную скорость потока, обеспечивающую турбулентный режим течения, пользуясь соотношением:

w = Re v /d экв . (5)

wmах = Rex v /d экв min =

= 2320x23,13 . 10 -6 /0,074 = 0,72 м/с wmin = Rex v /d экв mах =

= 2320x23,13 . 10 -6 /0,108 = 0,50 м/с

В расчете значение кинематической вязкости принято по сухому воздуху при температуре 100 ° С, v = 23,13x10-6 м2/с.

Нижний предел скорости, необходимой для нагрева продукта при условии турбулентности потока (Re > 2300), как видно из результатов расчета должен быть не менее 0,50 м/с для яруса конвективного шкафа высотой 0,06 м и не менее 0,72 м/с для яруса высотой 0,04 м. В случае тепловой обработки крупнокусковых полуфабрикатов, когда изделие заполняет значительную часть яруса его высота может уменьшиться вдвое, при этом минимальная скорость возрастет до 1–1,5 м/с.

Реально, по данным исследований [2], оптимальная скорость в конвективных аппаратах составляет от 1 до 3 м/с.

Для реализации данного скоростного режима объемный расход греющего воздуха W через ярус должен составить:

W = w×f, м3/с (6) где f – площадь поперечного сечения щелевой камеры, м2: f = fmin = a×hmin = 0,53×0,04 = 0,021 м2; w – скорость потока, м/с, принимаем исходя из принятых выше расчетов и рассуждений w = 1 м/с:W = w×f = 1×0,021 = 0,021 м3/с.

Весовой расход по сухому воздуху (без учета содержания водяных паров) составит:

W = w×f×ρ (7)

где ρ – плотность воздуха, кг/м3; берем для сухого воздуха при температуре 100 ° С, р = 0,946 кг/м3; W = w×f×с р = 1×0,021×0,946 = 0,0198 кг/с

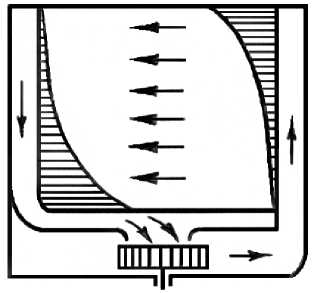

Для правильного и обоснованного выбора геометрических параметров элементов тракта греющей среды конвективных аппаратов с целью получения равномерной раздачи теплоносителя в рабочей камере необходимо рассмотреть взаимодействие притока и вытяжки. Анализ работы канала постоянного сечения с отверстиями равной площади по длине канала показал, что максимальное количество воздуха проходит через последние отверстия по ходу движения воздуха. Это наглядно представлено на рисунке 1, на котором представлены эпюры распределения расходов воздуха по высоте рабочей камеры.

Рисунок 1. Предполагаемые эпюры распределения воздуха по высоте рабочей камеры

Figure 1. Proposed diagrams of air distribution over the height of the working chamber

При совместном действии притока и вытяжки при равной относительной площади каналов максимальные расходы, очевидно, следует ожидать в самом верхнем и самом нижнем ярусах. Таким образом, необходимо добиться равномерной раздачи не только притока, но и вытяжки при их совместной работе. Для достижения этой цели в практике прибегают к различным способам. В [1] описан один из методов осуществления равномерного всасывания в сборный коллектор.

Экспериментально подбирались площади отверстий по высоте канала. Так, для канала, имеющего девять рядов отверстий, соотношение площадей сверху вниз соответствовало:

Список литературы Анализ и обоснование основных параметров теплоносителя для конвективного аппарата

- Батурин В.В. Основы промышленной вентиляции. М.: «Профиздат», 1965.

- Белобородов В.В., Вороненко В.А., Шпак Ю.П. Математическая модель процесса разогрева теплоносителя в аппарате с принудительной циркуляцией воздуха. Л.: ЛИСТ им. Ф. Энгельса, 1980.

- Ботов М.И., Давыдов Д.М., Кирпичников В.П. Электротепловое оборудование индустрии питания. СПб.: Лань, 2017.

- Кирпичников В.П., Ботов М.И. Оборудование предприятий общественного питания. Ч. 2.

- Тепловое оборудование. М.: Издательский центр «Академия», 2012.

- Кирпичников В.П., Давыдов А.М. Влияние величины загрузки на технико-экономические показатели пароконвектоматов//Международный научно-исследовательский журнал. 2016. № 6 (48).

- Кирпичников В.П., Давыдов А.М. Влияние величины загрузки на технико-экономические показатели жарочных шкафов//Вестник Российского экономического университета им. Г.В. Плеханова. 2017. № 2 (92).

- Куцакова В.Е., Богатырев А.Н. Интенсификация тепло-и масообмена при сушке пищевых продуктов. М.: Агропромиздат, 1987.

- Михеев М.А., Михеева И.М. Основы теплопередачи. М.: ООО «ИД «БАСТЕТ», 2010.

- Каталог профессионального кухонного оборудования Abat2018. URL: http://abat.ru/catalogue2018.

- Kreutz T. et al. Co-production of hydrogen, electricity and CO2 from coal with commercially

- ready technology. Part B: Economic analysis//International Journal of Hydrogen Energy. 2005. V. 30. №. 7. P. 769-784.

- Lee H. S. Optimal design of thermoelectric devices with dimensional analysis//Applied energy. 2013. V. 106. P. 79-88.

- Chen L., Zhang X. R. Experimental analysis on a novel solar collector system achieved by supercritical CO2 natural convection//Energy Conversion and Management. 2014. V. 77. P. 173-182.

- Mohan G., Maiya M. P., Murthy S. S. Performance simulation of metal hydride hydrogen storage device with embedded filters and heat exchanger tubes//International Journal of Hydrogen Energy. 2007. V. 32. №. 18. P. 4978-4987.

- Andr?s-Chicote M. et al. Experimental study on the cooling capacity of a radiant cooled ceiling system//Energy and Buildings. 2012. V. 54. P. 207-214.