Анализ и оценка качества технологических процессов отделки эластичных кож

Автор: Томашева Р.Н., Привалов А.Н., Карелина И.В.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Химическая технология

Статья в выпуске: 3 (46), 2023 года.

Бесплатный доступ

Объектами исследования являются эластичные кожи из шкур крупного рогатого скота и технологические процессы их отделки. Предметом исследования является качество полимерных покрытий кож. Цель работы - освоение технологии и оценка качества выполнения технологических процессов отделки эластичных кож. В работе представлены результаты промышленной апробации технологий заключительной отделки эластичных кож с естественной и шлифованной лицевой поверхностью. Проведена оценка качества выполнения технологических процессов отделки кож по комплексу качественных и количественных показателей. Определена величина адгезии получаемого полимерного покрытия к поверхности кож. Исследовано влияние технологических процессов покрывного крашения на степень изменения гигиенических свойств кожевенных полуфабрикатов. Изучены физико - механические свойства полученных кож на предмет их технологической пригодности и соответствия требованиям нормативно - технической документации. Установлено, что апробируемые в работе технологии отделки лицевой поверхности кожевенных полуфабрикатов позволяют получить готовую кожу достаточного высокого качества, удовлетворяющую по большинству критериев требованиям нормативных документов. Разработаны рекомендации по оптимизации технологии отделки кожевенных полуфабрикатов с целью улучшения качественных характеристик готовых кож. Промышленное использование апробируемой технологии позволит существенно повысить эффективность производства, расширить номенклатуру выпускаемой продукции и получить дополнительный объем прибыли от производства и реализации новой продукции, пользующейся спросом на рынке.

Физико-механические свойства, технологические параметры, кожевенный полуфабрикат, эластичная кожа, технология отделки, покрывное крашение, полимерное покрытие, адгезия покрытия, качество покрытия

Короткий адрес: https://sciup.org/142240289

IDR: 142240289 | УДК: 675.02 | DOI: 10.24412/2079-7958-2023-3-69-83

Текст научной статьи Анализ и оценка качества технологических процессов отделки эластичных кож

УДК 675.02 + 675.017 DOI:

Article info: received October 23, 2023.

Современные условия развития внутреннего рынка и влияние на него внешнеэконо-мических связей ставят перед отечественной кожевенной промышленностью целый комплекс задач, связанных с производством высококачественной и конкурентоспособной продукции. Одним из путей решения этой задачи является расширение ассортимента и повышение качества производимых кож за счет применения новых технологий.

К числу наиболее ответственных этапов обработки кожевенных полуфабрикатов, определяющих внешний вид и качество готовых кож, относят этап заключительной отделки, который обеспечивает наибольшую долю добавленной стоимости готовой продукции, играет решающую роль в расширении и обновлении ассортимента выпускаемой продукции.

Заключительная отделка кожи включает в себя ряд технологических операций (шлифование, обеспыливание, разбивка, нанесение лицевых покрытий, прессование, тяжка и пр.), основная цель которых – придание коже желаемых эстетических свойств, прочности, устойчивости к воздействию внешних факторов, долговечности и гигиеничности. В процессе заключительной отделки обеспечивается возможность маскировки дефектов естественной лицевой поверхности кожевенных полуфабрикатов, что существенно улучшает внешний вид и повышает процент использования готовых кож.

В этой связи поиск новых методов обработки и совершенствование существующих технологий представляются одним из наиболее приоритетных направлений научных исследований. Целью данной работы является освоение технологии и оценка качества выполнения технологических процессов заключительной отделки кожевенных полуфабрикатов.

В рамках поставленной цели в работе решались следующие задачи:

– изучение и анализ существующих технологических схем проведения отделочных процессов при обработке кожевенных полуфабрикатов, применяемых технологических параметров и химических материалов, и выбор рациональных схем обработки, позволяющих обеспечить высокие технологические и потребительские свойства кожи и интенсификацию технологических процессов производства;

– апробация технологии отделочных процессов при обработке кожевенного краста из шкур крупного рогатого скота с применением химических материалов ООО «Шебекинская индустриальная химия»(Россия) и ф. «DOWELL» (Китай);

– оценка качества выполнения отделочных процессов и получаемых покрытий на коже;

– исследование влияния отделочных процессов на физико-механические свойства обрабатываемого кожевенного краста.

Для решения поставленных задач в работе использовались известные инструментальные и аналитические методы и средства исследования. Экспериментальные исследования проводились в лабораториях УО «ВГТУ» и в производственных условиях УПП «Витебский меховой комбинат» (г. Витебск).

Анализ литературных данных по изучаемой проблематике [1–3] показал, что современные подходы к проектированию технологических процессов заключительной отделки во многом определяются качеством исходного сырья и целевым назначением производимых кож, техническими возможностями производства и используемыми для обработки химическими материалами. В настоящее время кожевенные предприятия активно применяют в производстве типовые технологические схемы обработки, раз- работанные ведущими производителями химических материалов, с учетом их обязательной апробации к конкретным производственным условиям и используемому сырью.

Выбор конкретных технологических схем заключительной отделки кожевенного по-луфа-бриката обуславливается, прежде всего, качеством его лицевой поверхности, а также спросом на определенные виды кож со стороны потенциальных потребителей готовой продукции (обувных предприятий). Как показал анализ потребностей отечественных обувных предприятий, наиболее востребованными на рынке видами кож в настоящее время являются эластичные кожи и кожи, применяемые для изготовления верха обуви специального назначения. С учётом этого в данной работе для промышленной апробации были выбраны технологические схемы отделки эластичной кожи арт. Наппа с естественной и шлифованной лицевой поверхностью, широко применяемой для изготовления модельной и повседневной обуви массового производства.

Основными требованиями к качеству эластичных кож являются повышенные тягучесть, мягкость и эластичность, невысокая толщина, максимальное сохранение естественного внешнего вида лицевой поверхности кожи. Поэтому для выработки эластичной кожи арт. Наппа с естественной лицевой поверхностью в партии сырья отбирался наиболее качеcтвенный полуфабрикат, который имел минимальное количество дефектов и равномерную окраску в барабане. Для выработки эластичной кожи арт. Наппа со шлифованной лицевой поверхностью отбирался полуфабрикат, имеющий на лицевой поверхности незначительные дефекты (небольшие шрамы, царапины, растяжки, оспины, пятна и пр.), которые могут быть скрыты в процессе последующей обработки. Скомплектованные партии полуфабриката направлялись на операции заключительной отделки в соответствии с выбранной технологической схемой.

Экспериментальная апробация технологических процессов заключительной отделки кож выполнялась в производственных условиях УПП «Витебский меховой комбинат». При выполнении заключительных операций отделки по всем апробируемым технологическим схемам применялись химические материалы, рецептуры отделки и способы нанесения покрытий, рекомендованные ООО «Шебекинская индустриальная химия» и «DOWELL».

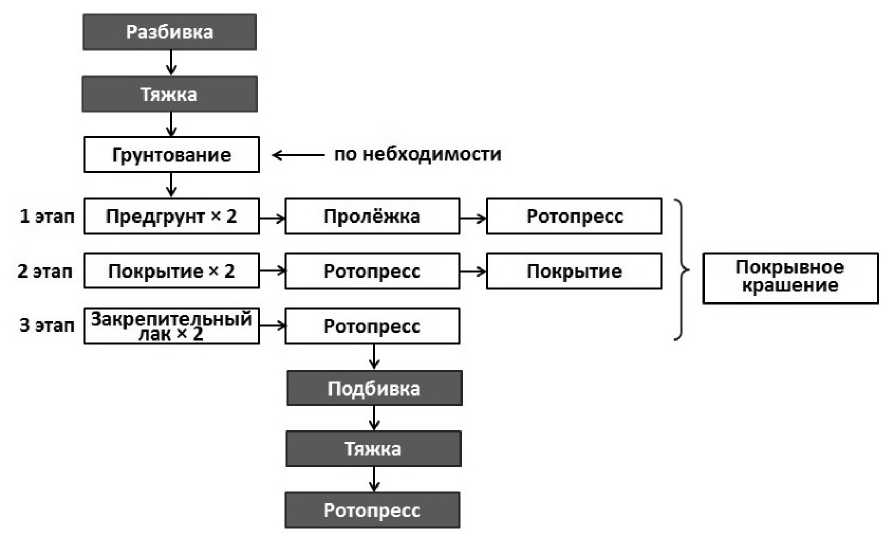

Технологическая схема заключительной отделки при выработке эластичных кож арт. Наппа с естественной лицевой поверхностью представлена на рисунке 1.

Особенностью отделки кож с естественной лицевой поверхностью является полное сохранение их лицевого слоя, имеющего достаточно плотную лицевую мембрану, и нанесение на поверхность кож отделочных покрытий минимальной толщины, обеспечивающих высокое качество кож и максимально сохраняющих их природные гриф и мерею.

Обработка предусматривает предварительное выполнение механических операций разбивки и тяжки, для обеспечения мягкости и эластичности кожи.

Цикл технологических операций покрывного крашения осуществляется в три этапа путем последовательного нанесения на лицевую поверхность следующих слоёв:

-

1. Предгрунт – наносится для выравнивания лицевой поверхности.

-

2. Слой покрывной краски – основной слой покрытия, обеспечивающий необходимый внешний вид кожи.

-

3. Закрепляющий слой лака на основе нитроцеллюлозной эмульсии Aquasol W 200, придающий покрытию блеск, устойчивость к механическим воздействиям (царапинам, сухому и мокрому трению), действию воды и органических растворителей.

В качестве предгрунта использовалась полимерная композиция, содержащая водную дисперсию казеиновых пигментных концентратов ПК 1014, мягкий компакт для предгрунта RC 3513 и ароматическую полиуретановую дисперсию RU 2089. Предгрунт прочно связывается с поверхностью кожи, образует непрозрачное, наполненное покрытие, обеспечивает хорошие выравнивающие свойства после лёгкого тиснения и разбивки в барабане, способствует улучшению адгезии последующих слоев покрытия, обладает высокой кроющей способностью и эффективно маскирует мелкие дефекты.

Состав полимерной композиции включал компакт на основе полиуретана RC 3315, восковую эмульсию на основе композиции парафиновых восков WAX 5057, водную дисперсию казеиновых пигментных концентратов ПК 1014, неионогенную полиуретановую дисперсию для улучшения адгезии NU 2580 и модификатор грифа для покрытий на водной основе F 8225.

Рисунок 1 – Технологическая схема заключительной отделки кожи арт. Наппа с естественной лицевой поверхностью

Покрывная краска обладает хорошей проникающей способностью и смачиваемостью поверхности, хорошей полируемостью. Образует тонкую, мягкую пленку, гладкую и приятную на ощупь, с небольшой липкостью и хорошей адгезией.

Нанесение каждого слоя осуществляется путем двукратного распыления на поверхность кожи с последующей подсушкой в процессе пролежки и прессованием, для формирования монолитной полимерной пленки и улучшения адгезии покрытия к коже. После цикла операций покрывного крашения осуществляют механические операции обработки «подбивка» и «тяжка» для придания готовой коже требуемой мягкости и эластичности.

Технологические режимы и параметры выполнения операций отделки эластичной кожи арт. Наппа с естественной лицевой поверхностью предоставлены в таблице 1.

Разбивка кож осуществляется в подвесном вращающемся барабане с установленными внутри него полками PALUSCO Tecnologie. Краст загружают в барабан в количестве 1/3 от общего объёма барабана. В результате разогрева и ударного воздействия краста о внутренние полки барабана полуфабрикат приобретает повышенную мягкость.

После завершения разбивки в барабане выполняют операцию «тяжка» на проходной вибрационной тянульно-мягчильной машине мod. 2H 2400 CARTIGLIANO для придания полуфабрикату кожи мягкости и эластичности. Кожа, проходит между двумя эластичными лентами, растягивается и изгибается выступами вибрирующих плит.

Распыление полимерных композиций на лицевую поверхность полуфабриката в процессе покрывного крашения осуществляется вращающимися форсунками на автоматическом покрывном агрегате Barnini ROT 1500. После прохождения распылительных форсунок кожа

Операцию «прессование» осуществляют для запечатывания покрытия в структуре кожи, формирования монолитной полимерной пленки и улучшения адгезии покрытия к коже. Прессование кож осуществляется на проходных прессах Mostardini W3 нагретыми металлическими валами с рисунком. В апробируемом варианте технологии для кожи арт. Наппа с естественной лицевой поверхностью применяется вал с тиснением «песок». Данное теснение имеет мелкомерийную фактуру, которая позволяет придать покрытию на коже естественный внешний вид. Прессование «зеркалом» осуществляется на проходном прессе Rotopres CLX с помощью гладкого нагретого металлического вала с зеркальной поверхностью, не имеющей рисунка тиснения. Это позволяет придать поверхности кожи глянцевость.

Технологическая операция «подбивка в барабане» выполняется для повышения мягкости готовой кожи, которая могла уменьшится вследствие уплотнения структуры кожи в процессе прессования. Технология выполнения операции аналогична операции «разбивка в барабане», но выполняется при значительно меньшем времени.

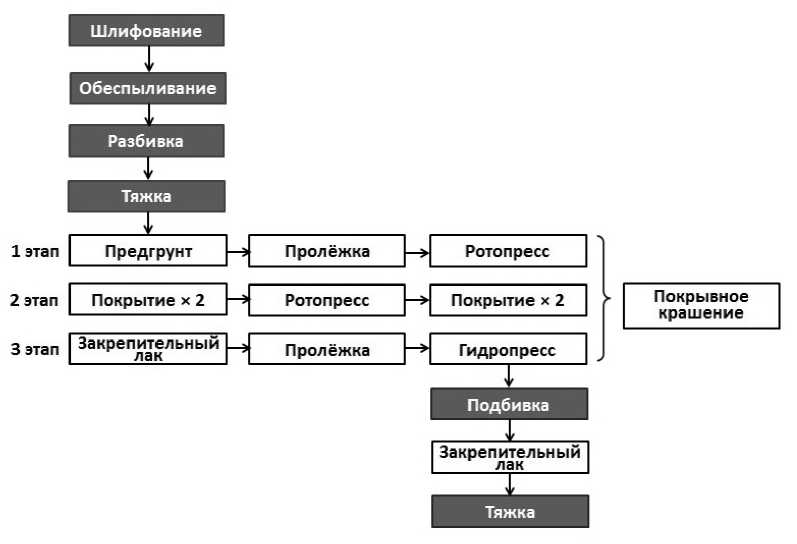

Технологическая схема заключительной отделки эластичных кож арт. Наппа со шлифованной лицевой поверхностью представлена на рисунке 2.

Особенностью отделки кож со шлифованной лицевой поверхностью является частичное удаление лицевой мембраны с поверхности кожи, в результате чего открывается большое число крупных пор, увеличивается шероховатость и резко возрастает впитывающая способность поверхности кожи. Это приводит к необходимости большего расхода химических материалов при отделке, увеличения плотности и количества наносимых слоёв покрытия.

Обработка предусматривает предварительное выполнение механических операций шлифования и обеспыливания для скрытия дефек-

Рисунок 2 – Технологическая схема выполнения отделки кож арт. Наппа со шлифованной лицевой поверхностью

тов лица, а затем разбивки и тяжки, для обеспечения эластичности кожи. Шлифование лицевой поверхности кож осуществляют однократно абразивным полотном с мелкой зернистостью № 280 на шлифовальной машине mod. HYDRO BLITZ TM «BERGI OFB».

Цикл технологических операций покрывного крашения, как и в случае отделки кож с естественной лицевой поверхностью, осуществляется в 3 этапа путем последовательного нанесения на лицевую поверхность слоёв: предгрунта, покрывной краски и закрепительного лака. Однако технология нанесения слоев покрытия и рецептура применяемых полимерных композиций существенно отличаются.

Предгрунт наносится для наполнения и закрытия вскрытой в результате шлифования поверхности кожи, создания основы для последующих слоев покрытия, выравнивания различной по топографическим участкам всасывающей способности и цвета кожи, максимального закрытия пороков лица. В состав полимерной композиции для предгрунта, помимо указанных ранее компонентов, дополнительно входит полимерный компакт для предгрунта для шлифованных кож RC 3215, который обеспечивает умеренное пропитывание и хороший «запечатывающий» эффект, обладает хорошими адгезионными свойствами, улучшает однородность водопоглощения поверхности кожи.

Композиция для слоя покрывной краски включает в свой состав компакт на основе полиуретана RC 3060, восковую эмульсию WAX 5050, водную дисперсию казеиновых пигментных концентратов ПК 1014, неионогенную полиуретановую дисперсию для улучшения адгезии NU 2580 и модификатор грифа для покрытий на водной основе F 8225.

Для верхнего закрепляющего слоя использовалась полимерная композиция на основе нитроцеллюлозной эмульсии Aquasol W 200.

Нанесение предгрунта требуемой толщины осуществляется однократно поливным способом на валичной машине Gemata Starplus-s с последующей подсушкой в сушильной камере туннельного типа TM «ITALPROGETTI» и прессованием.

Нанесение покрывной краски осуществляется путем двухкратного распыления на поверхность кожи с последующей подсушкой и прессованием. Технология выполнения операций «прессование» на ротопрессе, «распыление покрытия» аналогична описанной ранее.

В соответствии с приведенной на рисунке 2 технологической схемой верхний слой закрепительного лака наносится в два приёма. Вначале осуществляется однократное распыление закрепительного лака на поверхность кожи с последующей пролежкой в течение не менее 4-х часов и прессованием на гидравлическом прессе Mostardini MP 3 TSX, что обеспечивает придание чёткого рисунка лицевой поверхности кожи. На гидропрессе устанавливают плиту с пылевидным рисунком. Затем выполняется операция «подбивка» в барабане для придания готовой коже требуемой мягкости и эластичности, заключительное нанесение слоя закрепительного лака путём распыления и окончательное прессование лицевой поверхности кожи на ротопрессе. Технология выполнения данных операций описана ранее.

Технологические режимы и параметры выполнения операций отделки эластичной кожи арт. Наппа со шлифованной лицевой поверхностью предоставлены в таблице 2.

В результате проведенной технологической апробации были получены опытные образцы готовых кож и осуществлена оценка качества выполнения технологических операций отделки с использованием комплекса качественных и количественных показателей.

Качественная оценка выполнения отделочных процессов заключалась в визуальном определении однородности получаемого полимерного покрытия на кожах по площади, равномерности окрашивания и укрывистости полимерной пленки, проверке на наличие видимых дефектов, таких как царапины, складки, неровности и пр.

Количественная оценка качества выполнения процессов отделки осуществлялась по показателям:

– адгезии покрытия к коже в соответствии с методикой, описанной в работе [4];

– устойчивости окраски кожи к сухому и мокрому трению в соответствии с ГОСТ 938.29–77 «Метод определения устойчивости окраски кож к сухому и мокрому трению» на приборе Хайлова;

|

Таблица 2 – Технологический процесс отделки кожи арт. Наппа со шлифованной лицевой поверхностью |

|||

|

№ |

Наименование технологической операции |

Технологические режимы выполнения операции |

Оборудование и приспособления |

|

1 |

Шлифование по лицу один проход |

– |

Шлифовальная машина mod. HYDRO BLITZ TM «BERGI OFB» |

|

2 |

Обеспыливание |

– |

Обеспыливающая установка mod. 3P1800 TM «SPAZZOLATRICE» |

|

3 |

Разбивка кож в барабане |

Время τ = 3 ч. Частота вращения 15 об/мин. Температура T = 35 – 40 0С. |

Барабан для сухой разбивки PALUSCO Tecnologie |

|

4 |

Тяжка |

– |

Тянульно-мягчильная машина мod. 2H 2400 CARTIGLIANO |

|

5 |

Нанесение предгрунта. Промежуточная подсушка полученной плёнки |

Частота вращения вала 12 об/мин. Скорость ленты v = 8,5 м/мин. Скорость ленты сушильной камеры v = 10 м/мин. Температура T = 100 0С. |

Валичная машина арт. Gemata Starplus-s Сушильная камера туннельного типа TM «ITALPROGETTI» |

|

6 |

Пролёжка |

Время τ = не менее 4-х часов. |

Поддоны |

|

7 |

Прессование на ротопрессе «Песок» |

Температура Ò = 85 0С. Давление Ð = 80 кг. Скорость v = 6 м/мин. |

Проходной пресс с тремя валами Mostardini W3 |

|

8 |

Распыление покрытия два раза. Промежуточная подсушка полученной плёнки |

Давление P = 0,7 бар. Скорость ленты v = 15 м/мин. Скорость вращения карусели v = 23 м/мин. Скорость ленты сушки v = 10 м/мин. Температура Ò = 100 0С. |

Автоматический покрывной агрегат с сушилкой туннельного типа Barnini ROT 1500 |

|

9 |

Прессование на ротопрессе «Песок» |

Температура Ò = 85 0С. Давление Ð = 50 кг. Скорость v = 6 м/мин. |

Проходной пресс с тремя валами Mostardini W3 |

|

10 |

Распыление покрытия два раза. Промежуточная подсушка полученной плёнки |

Давление P = 0,7 бар. Скорость ленты v = 15 м/мин. Скорость вращения карусели v = 23 м/мин. Скорость ленты сушки v = 10 м/мин. Температура Ò = 100 0С. |

Автоматический покрывной агрегат с сушилкой туннельного типа Barnini ROT 1500 |

|

11 |

Распыление закрепительного лака. Промежуточная подсушка полученной плёнки |

Давление P = 0,7 бар. Скорость ленты v = 15 м/мин. Скорость вращения карусели v = 23 м/мин. Скорость ленты сушки v = 10 м/мин. Температура Ò = 100 0С. |

Автоматический покрывной агрегат с сушилкой туннельного типа Barnini ROT 1500 |

|

12 |

Пролёжка |

Время τ = не менее 4-х часов |

Поддоны |

|

13 |

Прессование |

Температура плиты Ò = 85 0С. Давление Ð = 150 кг. Время τ = 3 сек. |

Гидропресс Mostardini MP 3 TSX |

|

14 |

Подбивка в барабане (по необходимости) |

Время τ =30 мин. |

Барабан для сухой разбивки PALUSCO Tecnologie |

|

15 |

Распыление закрепительного лака. Промежуточная подсушка полученной плёнки |

Давление P = 0,7 бар. Скорость ленты v = 15 м/мин.Скорость вращения карусели v = 23 м/мин. Скорость ленты сушки v = 10 м/мин. Температура Ò = 100 0С. |

Автоматический покрывной агрегат с сушилкой туннельного типа Barnini ROT 1500 |

|

16 |

Прессование на ротопрессе «Зеркало» |

Температура Ò = 95 0С. Давление Ð = 25 кг. Скорость v = 9 м/мин. |

Проходной пресс с тремя валами Mostardini W3 J |

– устойчивости окраски к физико-химическим воздействиям (действию растворителей и капель воды) в соответствии с ГОСТ 13310– 78 «Красители органические. Методы испытаний красителей для натуральной кожи»;

– устойчивости покрытия к многократному изгибу в соответствии с ГОСТ 13868-74 «Кожа хромовая для верха обуви. Метод определения устойчивости покрытия к многократному изгибу» на приборе ИПК-2М;

– по комплексу показателей физико-механических свойств готовых кож, на величину которых оказывает влияние выполнение операций покрывного крашения.

Визуальная оценка качества полученных образцов готовых кож по завершению отделочных процессов показала, что в результате выполне- ния обработки по обеим апробируемым технологическим схемам на лицевой поверхности кож было получено однородное по площади полимерное покрытие, все кожи были равномерно окрашены, не отмечалось неровностей, подтеков и наплывов краски на лицевой стороне материала, сохранялся кожеподобный внешний вид кожи. Покрытие на всех кожах обладало высокой степенью укрывистости, на поверхности получаемых кож отсутствовали видимые дефекты. Полученные кожи характеризовались приятной органолептикой.

Результаты испытаний покрытия полученных кож на стойкость к механическим и физико-химическим воздействиям представлены в таблице 3.

|

Таблица 3 – Оценка устойчивости покрытия кож к механическим и физико-химическим воздействиям |

||||

|

Наименование |

Единицы |

Критерии оценки показателя |

Оценка показателя для кож арт. Наппа с лицевой поверхностью |

|

|

показателя |

измерения |

естественной |

шлифованной |

|

|

1. Устойчивость окраски кож к трению*:

|

балл |

от 1 до 5 баллов по шкале серых эталонов |

5 4 |

4 4 |

|

2. Устойчивость окраски к действию растворителей: - бензин; - этиловый спирт |

балл |

5 – растворитель не окрашен; 4 – незначительно окрашен; 3 – несколько окрашен; 2 – сильно окрашен; 1 – очень сильно окрашен |

4 3 |

3 2 |

|

3. Устойчивость окраски к действию капель воды |

- |

степень изменения лицевой поверхности кожи после нанесения капель воды и их высыхания |

изменения лицевой поверхности отсутствуют |

изменения лицевой поверхности отсутствуют |

|

4. Устойчивости покрытия к многократному изгибу |

балл |

4 балла – отсутствие трещин; 3 балла – мелкая сетка; 2 балла – мелкие трещины без разрушения поверхности кожи и осыпания покрытия; 1 балл – явно выраженная трещина с разрушением поверхности кожи или осыпанием покрытия |

4 |

4 |

Примечание: *Нормы показателя «устойчивость окраски кожи к трению» в соответствии с ГОСТ 939-2021 «Кожа для верха обуви. Технические условия»: к сухому трению – не менее 4 баллов, к мокрому трению – не менее 3 баллов.

Анализ полученных экспериментальных данных показал, что покрытия, полученные в результате отделки по апробируемым технологиям, характеризуются высокой устойчивостью к многократному изгибу, мокрому и сухому трению, к действию капель воды. В процессе испытаний не отмечалось физических изменений лицевой поверхности кож (коробления, потери блеска, образования пятен, подтеков, изменения окраски и пр.), отсутствовали повреждения лицевого слоя кожи и осыпание покрытия, не происходило значительного окрашивания смежной ткани. По степени стойкости окраски к сухому и мокрому трению полученные кожи соответствовали требованиям нормативным документов.

В тоже время стойкость покрытий к действию различных растворителей отличается. Оба технологических варианта отделки кож обеспечили хорошую стойкость покрытий к действию бензина и недостаточную – к действию этилового спирта.

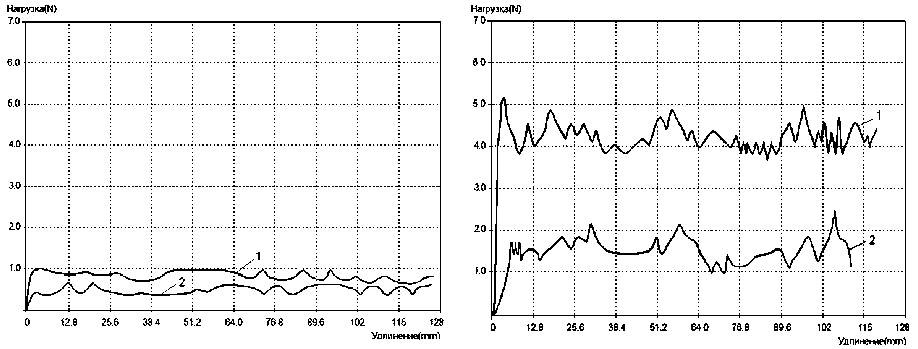

Величина адгезии покрытия к коже определялась при испытании образцов на расслаивание на универсальной электронной испытательной машине TIME WDW-5 (Китай) с системой компьютерного контроля за ходом испытания, автоматической фиксацией результатов испыта- ния и записью кривых расслаивания образцов.

Адгезия покрытия ( À ), Н/10 мм, определялась по формуле:

À = Ðñ / h , (1)

где Pc – средняя нагрузка при отслаивании покрытия, рассчитываемая как средне-арифметическое значение нагрузок, полученных при испытании образца, Н; h – ширина полоски кожи, h = 10 мм.

Графики расслаивания проб представлены на рисунке 3, результаты испытаний – в таблице 4.

В ходе испытаний было установлено, что апробируемая в работе технология отделки кож со шлифованной поверхностью позволяет получить полимерное покрытие хорошего качества с высокими значениями адгезии покрывной пленки к поверхности кожи в сухом и в увлажненном состояниях, удовлетворяющее требованиям нормативных документов. В то же время для кожи арт. Наппа с естественной лицевой поверхностью показатель адгезии по результатам испытаний не превысил 0,6 Н/10 мм, что не удовлетворяет установленным нормам и характеризует низкую степень адгезии покрытия к коже.

1 – в сухом состоянии; 2 – в мокром состоянии

аб

Рисунок 3 – Графики отслаивания отделочного покрытия от поверхности кожи арт. Наппа: а - с естественной лицевой поверхностью; б – со шлифованной лицевой поверхностью

|

Таблица 4 – Значения адгезии покрытия к поверхности кожи |

|||

|

Наименование |

Величина адгезии покрытия к поверхности кожи, Н/10 мм и характер отслаивания покрытия |

Нормы показателя по |

|

|

материала |

в сухом состоянии |

в мокром состоянии |

ГОСТ 939-2021 |

|

Кожа арт. Наппа с естественной лицевой поверхностью |

0,58 отслоение в виде отдельных фрагментов |

0,47 отслоение в виде гладкой пленки |

2, не менее |

|

Кожа арт. Наппа с сошлифованной лицевой поверхностью |

4,48 отслоение в виде отдельных фрагментов |

1,66 отслоение в виде отдельных фрагментов |

2, не менее |

|

Критерии оценки качества покрытия по показателю адгезия [5] |

2,0 – удовлетворительное; 5,0 – хорошее; отрыв покрытия с лицевым слоем – отличное |

1,0 – удовлетворительное; 1,5–2,0 – хорошее; более 3,0 – отличное |

|

Увлажнение образцов приводит к резкому снижению величины адгезии покрытия у кож со шлифованной лицевой поверхностью (в среднем в 3 раза). Покрытие кожи с естественной лицевой поверхностью в меньшей степени подвержено действию влаги.

В большинстве случаев отслоение полимерного покрытия происходило в виде отдельных фрагментов покрытия, различных по площади: максимальных – у кож с естественной лицевой поверхностью в сухом состоянии, минимальных – у кож со шлифованной лицевой поверхностью. Лишь при испытании кож с естественной лицевой поверхностью в увлажненном состоянии наблюдалось отслоение отделочного покрытия в виде сплошной гладкой полимерной плёнки по всей площади образца.

Таким образом, в целом по результатам испытания отмечается низкая адгезия покрытия у кожи арт. Наппа с естественной лицевой поверхностью, что создает предпосылки для пересмотра и внесения изменений в технологическую схему нанесения покрытия для данного артикула кожи и проведения повторных исследований.

Нанесение полимерного отделочного покрытия на поверхность кожи оказывает непосредственное влияние на её способность пропускать различные среды (пар, воздух, воду) сквозь свою структуру и, как следствие, на микроклимат внутриобувного пространства. В связи с этим в работе было исследовано влияние покрытия на изменение основных характеристик гигиениче- ских свойств кож.

Оценка показателей паро-, воздухопроницаемости и пароёмкости осуществлялась в соответствии с методиками, описанными в работах [4, 6]. При определении водонепроницаемости лицевой поверхности кожи применялся портативный прибор, обеспечивающий испытания проб материалов при заданном гидростатическом давлении, методика испытания на котором описана в работе [7]. Результаты испытаний представлены в таблице 5.

Анализ полученных экспериментальных данных показал, что в результате нанесения полимерного покрытия на поверхность кож снижается их проницаемость и возрастают сорбционные свойства в среднем в 1,2-1,3 раза. Величина изменения показателей свойств во многом определяется характером обработки лицевой поверхности. Кожи с сохранением естественного лицевого слоя показывают лучшие значения паро- и воздухопроницаемости, чем шлифованные. Обусловлено это, прежде всего, тем, что нанесение полимерного покрытия на их поверхность осуществлялось методом распыления, который не создает в отличие от поливного метода сплошной полимерной пленки на поверхности материала, не приводит к плотному запечатыванию пор кожи и позволяет материалу «дышать». Важную роль в данном процессе играет также увеличение кратности нанесения слоев покрытия при отделке кож со шлифованной лицевой поверхностью. Вследствие отличий

В целом все реализуемые в работе технологические схемы отделки позволяют обеспечить достаточный уровень гигиенических свойств кож и создать нормальный микроклимат внутри-обувного пространства в готовых изделиях.

Для обеспечения полноты качественной характеристики кож, изготовленных по различным технологическим схемам обработки, проводилась оценка физико-механических свойств материалов с использованием стандартных методов испытаний и анализ их соответствия установленным требованиям и нормам.

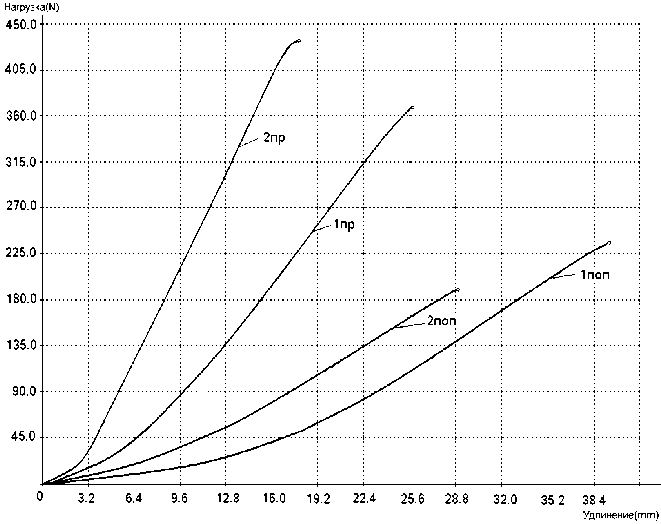

Графики растяжения проб материалов представлены на рисунке 4. Результаты испытаний представлены в таблице 6.

Анализ механических свойств при растяжении исследуемых кож показал, что прочность исследуемых кож колеблется в пределах от 14 до 29 Н/мм2 в зависимости от направления раскроя. Данные значения соответствуют требованиям нормативно-технической документации и обеспечивают технологическую пригодность полученных кож для производства обуви. Отмечается существенная неоднородность механических свойств готовых кож по направлениям раскроя и повышенные значения жесткости в направлении хребтовой линии. Однако объективно проанализировать причины данного явления представляется проблематичным, так как кожевенный полуфабрикат краст поступал на предприятие от сторонних организаций, и отсутствовала входящая информация об особенностях технологии его обработки на более ранних стадиях производственного цикла. .

Полученные значения деформационных и упруго-пластических свойств исследуемых видов кож позволяют обеспечить необходимые формовочные свойства заготовок в процессе производства обуви и необходимую формо-устойчивость готовых изделий.

У кож со шлифованной лицевой поверхностью отмечаются более высокие значения показателя жесткости при изгибе, по сравнению с кожами с естественной лицевой поверхностью, что может быть связано с увеличением толщины полимерного покрытия вследствие обработки шлифованием и уплотнением структуры кожи в процессе прессования.

Таком образом, комплексная оценка свойств полученных кож показала, что апробируемые

пр – направление вдоль хребтовой линии; поп – направление поперек хребтовой линии

Рисунок 4 – График зависимости «усилие – удлинение» проб кожи арт. Наппа: 1 - с естественной лицевой поверхностью; 2 – со шлифованной лицевой поверхностью

Таблица 6 – Физико-механические свойства кож арт. Наппа с естественной и со шлифованной лицевой поверхностью

В целом, промышленное использование предлагаемых технологий отделки обувного краста позволит существенно повысить эффективность производства, расширить ассортимент выпускаемой продукции и получить дополнительный объем прибыли от производства и реализации новой продукции, пользующейся спросом на рынке.

Список литературы Анализ и оценка качества технологических процессов отделки эластичных кож

- Островская, А. В., Лутфуллина, Г. Г., Абдуллин, И. Ш. (2020), Химия и технология кожи и меха: теоретические основы, Москва, 2020, 162 с.

- Тошев, А. Ю., Кадиров, Т. Ж., Джураев, А. М. (2015), Процесс структурообразования полимерных пленкообразователей в коже при покрывном крашении. Кожа и мех в ХХI веке: технология, качество, экология, образование, Материалы XI международной научно - практической конференции, Улан - Удэ, 2015, С. 43-48.

- Шебекинская индустриальная химия, режим доступа: http.//shebkoghim.ru (дата доступа: 20.10.2023).

- Чурсин, В. И. (2013), Химия и технология кожи и меха. Лабораторный практикум: учебное пособие, Москва, 2013, 72с.

- Страхов, И. П., Головтеева, А. А., Куциди, Д. А., Санкин, Л. Б. (1983), Отделка кож: учебное пособие, Москва, 1983, 360 с.

- Еремина, И. А., Иванова, Р. А. (1989), Технический анализ и контроль кожевенного производства, Москва, 1989, 240 с.

- Патент РБ No 12855, Республика Беларусь, МПК G01N3/20. Прибор для определения водозащитных свойств материалов методом гидростатического давления: № u 0210283, заявл. 15.10.2021, опубл. 30.04.2022, Бюл. № 2 / Буркин А. Н., Панкевич Д. К., Ивашко Е. И., Терентьев А. А., 1 с. EDN: MAYCOB