Анализ исследования частоты воздействий и долевой подачи сырья на процесс уплотнения гранул и производительность пресса

Автор: Щербина Виталий Иванович, Матвейкина Жанна Владимировна, Щербина Андрей Витальевич

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Механизация и электрификация животноводства, растениеводства

Статья в выпуске: 2 (14), 2011 года.

Бесплатный доступ

В результате исследований режимов работы шестеренного пресса для гранулирования сельскохозяйственных материалов определено некоторое увеличение частоты сжимающих воздействий с разделением подачи на кратные доли ускоряет упрочнение гранул и способствует увеличению производительности пресса. Установленная частота сжимающих воздействий соответствует схеме пресса с двумя прессующими вальцами внутри матрицы. Для зубчатых открытых передач не рекомендуется число оборотов колес свыше 300 оборотов за 1 минуту. Тем более что зубчатый венец выполняет двойную функцию: роль прессующих элементов и одновременно поддерживает кинематическую связь матрицы и вальцов.

Прессование кормов, шестеренный пресс, уплотнение кормов, зубчатый венец, матрица, число оборотов, зубчатые колеса, угол ориентации, вальцы, модуль зацепления, мощность

Короткий адрес: https://sciup.org/140204099

IDR: 140204099 | УДК: 631.363.28.02

Текст научной статьи Анализ исследования частоты воздействий и долевой подачи сырья на процесс уплотнения гранул и производительность пресса

Проблема производства качественных кормов с наименьшими энергозатратами является актуальной задачей, стоящей перед кормопроизводителями. Производство гранулированных кормов – это один из энергоемких процессов.

При исследовании процесса прессования кормов важны частота воздействий на процесс уплотнения гранул и определение наименьших ее показателей.

Параметры пресса с горизонтальной матрицей и установленными внутри прессующими вальцами:

– Матрица:

-

• число каналов прессования – 160

(4 ряда по 40);

-

• схема фрезерования: «впадина – зуб», «впадина – впадина – зуб», « впадина – впадина – впадина – зуб»;

-

• размер сечения канала прессования – 10×10 мм;

-

• диаметр делительной окружности – 180 мм;

-

• модуль стандартного эвольвентного зацепления – 3 мм;

-

• длина каналов прессования – 60 мм.

– Привод пресса:

-

• электродвигатель сменный, мощность – 4 (7,5) кВт,

-

• число оборотов за минуту – 980

(1460);

-

• Передача клиноременная трехручьевая – 1:5.

– Прессующие вальцы сменные:

-

• схема фрезерования – «зуб – зуб – впадина»;

-

• в одновальцовой схеме диаметр делительной окружности – 135 мм, число зубьев – 30;

-

• в двухвальцовой схеме диаметр делительной окружности – 81 мм, число зубьев – 18.

Частота сжимающих воздействий изменялась сменой электродвигателя и установкой одного или двух прессующих вальцов внутри матрицы.

Таблица 1

Варианты обеспечения различной частоты сжимающих воздействий в прессе

|

п/п |

Частота воздействий, Гц |

Схема сборки пресса |

|

1 |

3,27 |

Электродвигатель 4 кВт, 980 об/мин., число оборотов матрицы в минуту 196, одно воздействие за оборот (один прессующий валец) |

|

2 |

4,87 |

Электродвигатель 7,5 кВт, 1460 об/мин., число оборотов матрицы в минуту 292, один прессующий валец |

|

3 |

6,54 |

Электродвигатель 4 кВт, 980 об/мин., число оборотов матрицы в минуту 196, два воздействия за оборот (два прессующих вальца) |

|

4 |

9,74 |

Электродвигатель 7,5 кВт, 1460 об/мин., число оборотов матрицы в минуту 292, два прессующих вальца |

Таблица 2

Данные измерений параметров пресса с частотой сжимающих воздействий 3,27 Гц

|

п/п |

Показатель |

Подача корма, г/с |

||||

|

60 |

85 |

110 |

135 |

160 |

||

|

1 |

Производительность, кг/ч |

203 |

288 |

372 |

457 |

542 |

|

2 |

Крошимость гранул, % |

8 |

10 |

15 |

23 |

36 |

|

3 |

Мощность электродвигателя, кВт |

1,58 |

1,79 |

2,00 |

2,37 |

2,71 |

|

4 |

Энергоемкость процесса, кВт·ч/т |

7,8 |

6,2 |

5,4 |

5,2 |

5,0 |

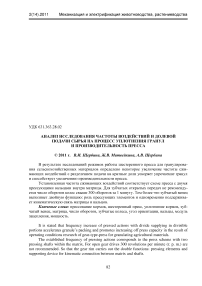

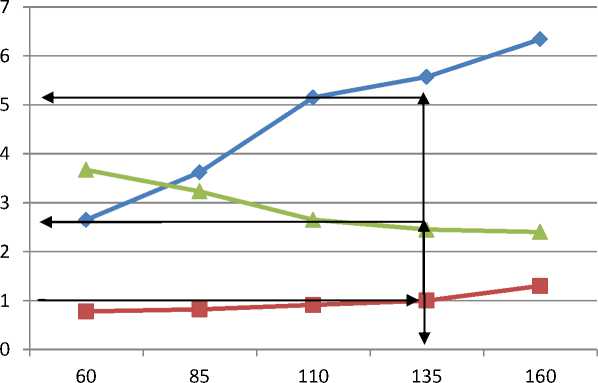

Графики изменения этих показателей приведены на рисунке 1, анализ которых показал следующее.

—•— Ряд1

— ■ - Ряд2

—*— Ряд3

При испытании пресса по первому варианту сборки получены следующие результаты наблюдений (табл. 2). Энергоем-

кость процесса приведена без учета затрат энергии на холостой ход машины.

Ряд 1 – производительность пресса, ×2, ц/ч;

Ряд 2 – крошимость гранул, ×10, %;

Ряд 3 – энергоемкость процесса, × 2, кВт·ч/т

Рис. 1. Графики изменения показателей работы пресса от подачи материала при частоте воздействий 3,27 Гц

Производительность пресса возрастает постоянно с увеличением подачи. Геометрические возможности зубчатых поверхностей матрицы и вальца значительно превышают назначенную подачу материала. Однако качественные гранулы получаются только до подачи 85 г/с. Это объясняется недостаточной продолжительностью периода упрочнения гранул по мере их продвижения вдоль канала прессования. Гранулы на выходе разупрочняются, коэффициент упругого расширения высок. Часть энергии затрачена впустую.

Рациональным режимом работы данного пресса следует считать подачу корма

85 г/с, которая соответствует качеству гранул с предельно допустимым уровнем кро-шимости 10% (см. рис. 1). При этом производительность пресса составит 288 кг/ч при энергоемкости процесса 6,2 кВт·ч/т. Эти показатели для данной частоты воздействий переносятся в сравнительный анализ с показателями других схем сборки пресса (в соответствии с табл. 2).

Аналогично изложенному порядку определены показатели рационального режима работы прессов с другими схемами. Результаты приведены в таблице 3 и представлены на рисунках 2–4.

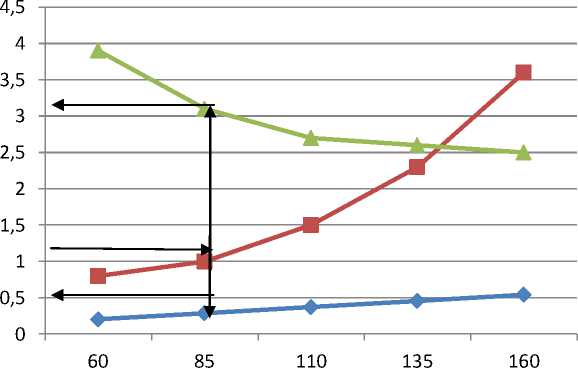

— ♦ — Ряд1

- ■ - Ряд2

-*- Ряд3

Ряд 1 – производительность пресса, ц/ч;

Ряд 2 – крошимость гранул, ×10, %;

Ряд 3 – энергоемкость процесса, ×2, кВт·ч/т

Рис. 2. Графики изменения показателей работы пресса от подачи материала при частоте воздействий 4,87 Гц

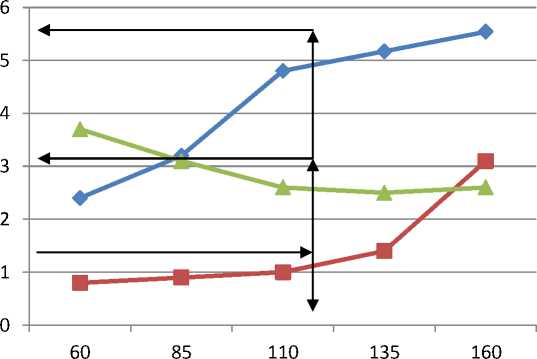

- ■ - Ряд2

—*— Ряд3

Ряд 1 – производительность пресса, ц/ч;

Ряд 2 – крошимость гранул, ×10, %;

Ряд 3 – энергоемкость процесса, ×2, кВт·ч/т

Рис. 3. Графики изменения показателей работы пресса от подачи материала при частоте воздействий 6,54 Гц

Для частоты 4,87 Гц рациональными параметрами пресса являются производительность 480 кг/ч при энергоемкости процесса 5,2 кВт·ч/т, которая соответствует подаче сырья 110 г/с (рис. 2).

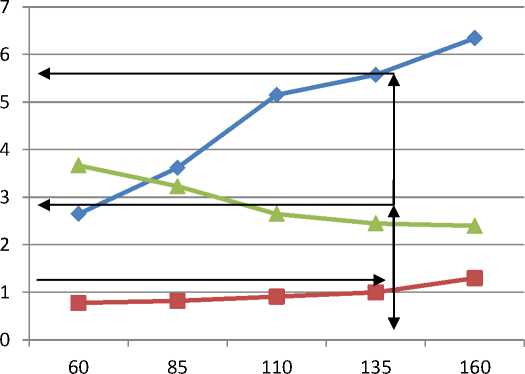

Анализ графиков (рис. 4) показал, что лучший результат получен при подаче 135 г/с двумя долями по 62,5 г/с. Производительность увеличилась до 557 кг/ч, а энергоемкость немного уменьшилась до 4,90 кВт·ч/т.

- ■ - Ряд2

Ряд 1 – производительность пресса, ц/ч;

Ряд 2 – крошимость гранул, ×10, %;

Ряд 3 – энергоемкость процесса, ×2, кВт·ч/т

Рис. 4. Графики изменения показателей работы пресса от подачи материала при частоте воздействий 9,74 Гц

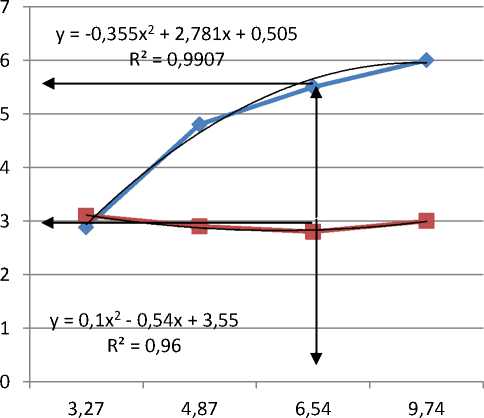

- ■ - Ряд2

Полиномиальная (Ряд1)

Полиномиальная (Ряд2)

Ряд 1 – производительность пресса, ц/ч;

Ряд 2 – энергоемкость процесса, ×2, кВт·ч/т

Рис. 5. Сводный график изменения производительности пресса и энергоемкости процесса гранулирования корма шестеренным прессом в зависимости от частоты сжимающих воздействий

Таблица 3

Сводные показатели режима работы шестеренного пресса с различной частотой сжимающих воздействий на корм

Проанализировав результаты проведенного исследования можно сделать вывод: некоторое увеличение частоты сжимающих воздействий с разделением подачи на кратные доли ускоряет упрочнение гранул и способствует увеличению производительности пресса. Однако с увеличением частоты воздействий свыше 6,54 Гц энергоемкость процесса стала увеличиваться. Причиной увеличения энергоемкости является увеличение динамических нагрузок при перемещении корма с увеличившимися скоростями во впадинах между зубьями. Установленная частота сжимающих воздействий соответствует схеме

пресса с двумя прессующими вальцами внутри матрицы. Для зубчатых открытых передач не рекомендуется число оборотов колес свыше 300 оборотов за 1 минуту. Тем более что зубчатый венец выполняет двойную функцию: роль прессующих элементов и одновременно поддерживает кинематическую связь матрицы и вальцов.

Список литературы Анализ исследования частоты воздействий и долевой подачи сырья на процесс уплотнения гранул и производительность пресса

- Щербина В.И., Щербина С.В. Шестеренные грануляторы. -Ростов-на-Дону: ООО «Терра»; НПК «Гефест», 2002. -120 с.: ил