Анализ издержек за время жизненного цикла мощного насоса электрической станции

Автор: Брехт Б., Брунс У., Кохановский В., Шиль Ю., Тиллак П.

Рубрика: Контроль, испытания, эксплуатация

Статья в выпуске: 1 (41), 2005 года.

Бесплатный доступ

Описываются составные части издержек в цикле жизни мощных питательных насосов электрических станций. Показано различие между единовременными и текущими издержками, причем последние занимают значительную часть в издержках полного жизненного цикла и доля этих издержек постоянно растет. На примере трех различных типов концевых уплотнений вала показано различие в стоимости жизненного цикла мощного центробежного насоса. Представлена таблица технических мероприятий, повышающих надежность насосного агрегата. Анализом составляющих стоимости жизненного цикла для двух насосов различной надежности (наработки до ремонта) показано, что закупочная цена насоса не может быть единственным критерием для его выбора.

Короткий адрес: https://sciup.org/147151329

IDR: 147151329 | УДК: 621.671

Текст научной статьи Анализ издержек за время жизненного цикла мощного насоса электрической станции

Мысль о том, что более дорогой продукт, но более высокого качества может быть при учете всех затрат за жизненный цикл продукта более дешев, как говорит цитата Джона Раскина, появилась два столетия назад. Уже тогда стало ясно, что издержки возникают не только при приобретении продукта, но и при использовании его за время жизненного цикла. В сообщениях VDI–Richtlinie 2235 от 1987 года также говорилось о полной стоимости продукта; это соответствует современным представлениям о понятии стоимости жизненного цикла.

К сожалению, до сих пор покупная цена часто является основным фактором, определяющим решение о приобретении того или иного изделия. Директива Союза немецких инженеров (VDI) уже много лет назад дала импульс для рассмотрения издержек цикла жизни. Однако этот аспект недостаточно учитывается при принятии решений, так как выпадающие доходы могут быть определены только при известном количестве и продолжительности аварийных простоев. Но как раз эта величина при рассмотрении цикла жизни по-прежнему остается неизвестной.

Конструкция устройства или механизма существенным образом влияет на стоимость или величину издержек жизненного цикла [1]. Ответственность изготовителя и его конструкторов не заканчивается поставкой оборудования, ответственность продолжает действовать все время, пока используется тот или иной продукт. Эта ответственность заставляет обращать внимание не только на совокупность затрат при изготовлении поставленного оборудования на предприятии-изготовителе, но и «прогнозировать» более поздние издержки, связанные с эксплуатацией оборудования. Тем не менее, это возможно только тогда, когда клиент оплачивает дополнительные издержки, необходимые для изменения конструкции.

2. Состав издержек жизненного цикла

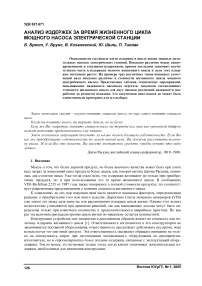

Стоимость жизненного цикла складывается из различных составляющих, которые, кроме того, оказывают взаимное влияние друг на друга. В первом приближении все составляющие можно разделить на две части: первоначальные инвестиции и постоянные или текущие затраты (рис. 1).

Инвестиции можно представить как собственно стоимость насоса. Сюда же относится и периферия, то есть все необходимые агрегаты и трубопроводы. Издержки, связанные с дополнительными инвестициями в создание сооружений (речь идет о фундаментах или сложных сооружений подвода и отвода жидкости), касаются в первую очередь насосов с вертикальной осью и/или насосов большой мощности. Всасывающая способность этих насосов определяет высоту установки и таким образом влияет на стоимость фундамента и, как следствие, всего сооружения.

Рис. 1. Составляющие стоимости жизненного цикла [2]

Текущие издержки или издержки производства, содержат в первую очередь затраты на собственное электропотребление насоса и всех вспомогательных систем. Повышение уровня коэффициента полезного действия (КПД) дает прямую, непосредственную экономию. Второй важной составляющей текущих затрат являются затраты, связанные с недостаточной надежностью агрегата, которые выражается в незапланированных, аварийных остановах и, как следствие, незапланированных затратах.

Понятно, что основные цели развития могут противоречить друг другу, так как решения определенной и конкретной задачи могут давать отрицательный эффект для другой задачи. Так, например, требования максимального КПД требует иного конструктивного решения, нежели требования максимальной надежности.

Во время либерализации энергетического рынка и цены на электрическую энергию предприятия изготовители устройств и предприятия эксплуатирующие эти устройства, а также предприятия поставщики систем и компонентов вынуждены обращать внимание на затраты и издержки производства. При этом изготовитель, прежде всего, заинтересован в снижении инвестиционных затрат. Предприятия, эксплуатирующие изделие, заинтересованы в первую очередь в снижении текущих издержек насколько это возможно. Для них особенно большое значение имеют затраты при аварийных остановах оборудования. Таким образом, запрограммированы конфликты интересов, которые могут быть оценены, в конечном счете, только при комплексном рассмотрении издержек.

Основным критерием при приобретении оборудования должны быть не только покупная цена, но и полные затраты при эксплуатации оборудования за время жизненного цикла. В следующих разделах будут рассмотрены основные составляющие стоимости жизненного цикла и их взаимодействие.

2.1. Коэффициент полезного действия

КПД влияет в основном на собственное потребление электрической энергии насосного агрегата и поэтому оказывает влияние в основном на текущие затраты. В следующем примере рассматривается только коэффициент полезного действия насоса, так как он имеет преобладающее

Контроль, испытания, эксплуатация

влияние на потребление электрической энергии. Различные потери определяют величину коэффициента полезного действия насоса (преимущественно гидравлические и механические потери). Для оценки потерь в щели между рабочим колесом и корпусом насоса (ступени) и соответственно рабочим колесом и направляющим аппаратом служит следующий пример: если в конструкции питательного насоса диаметральный зазор в щелевом уплотнении увеличен относительно штатного 0,5 мм до 0,7 мм, это означает что, коэффициент полезного действия снизился примерно на 1,35 %. При стоимости электроэнергии 1,5 цент/кВт∙ч (только для собственных нужд) и при длительности работы 8000 часов в год на насосном агрегате мощностью 16 МВт потери составят 26 тысяч евро. Если рассматривать снижение коэффициента полезного действия не только как внутренние потери, но и пересчитать их с учетом недопоставленного количества электрической энергии, то предварительно указанная величина потерь возрастет еще больше.

2.2. Надежность

В соответствии со стандартом надежность A определяется в пределах заданного отрезка времени (например, 1 год) как достигнутый фактический интервал работы без дефектов по отношению к необходимой продолжительности работы в тот же период времени. При этом фактический срок службы сокращает требуемый срок работы агрегата на время простоя, вызванного выходом из строя. В соответствии с этой формулировкой имеем:

A = -B, tGA где tB – фактическая длительность работы; tGA

t B = t GA t U ,

– требуемая длительность работы; tU – время

простоя (выход из строя).

Для иллюстрации проведем сравнение двух энергоблоков с различными типами насосов. При этом будем использовать следующие параметры:

– требуемая продолжительность работы 8000 часов на агрегат;

– стоимость электрической энергии при продаже 5,6 цент/кВт∙ч [3];

- мощность блока 800 МВт, схема питательной установки: 2x50%, то есть при выходе из строя одного из насосов мощность энергоблока уменьшается на половину.

2.3. Строительно-монтажные издержки

Таблица 1

Затраты потерь от простоя (округленно)

|

Тип насосов 1 |

Тип насосов 2 |

|

|

Время аварийного простоя |

20 часов (например, замена уплотнения) |

120 часов (например, замена картриджа (проточной части)) |

|

Надежность одного насоса |

99,8 % |

98,5 % |

|

Общие потери |

896 тысяч евро |

5380 тысяч евро |

Это означает, что разница в 0,1 % параметра А (надежность – Verfügbarkeit) дает потери порядка 179 тысяч Евро на один агрегат, в тоже время различие в надежности в 1,3 % как показано в вышеприведенном примере дает потери в размере 4330 тысяч евро на один агрегат.

Затраты на строительство и подготовку фундаментов не для всех типов насосов имеют определяющее значение. Так, практически для всех насосов с горизонтальной осью, существуют собственные фундаментные плиты, которые можно устанавливать на любой фундамент, если только этот фундамент сможет выдержать нагрузку.

Большее влияние на строительные издержки оказывают насосы с вертикальным расположением. Например, конденсатные насосы. Для них определяющим является всасывающая способность насоса, или величина (NPSH) erf – требуемая высота всасывания.

Безусловно, конструкцией входной камеры можно повлиять на входной поток и предотвратить в определенной степени образование нежелательной закрутки потока и вихря. В случае, если высота всасывания насоса может быть снижена благодаря изменению его конструкции, то это уже непосредственно влияет на стоимость готового сооружения, так как величина строительных затрат может быть существенно снижена. Однако эта зависимость здесь подробно рассматриваться не будет.

2.4. Инвестиционные затраты (включая периферию)на примере концевых уплотнений вала

В этом примере мы рассмотрим два различных типа концевых уплотнений и их влияние на инвестиции и затраты на дополнительное или вспомогательное оборудование. В нашем конкретном случае затраты непосредственно на уплотнения и вспомогательное оборудование находятся в тесной взаимосвязи и поэтому могут рассматриваться как стоимость на приобретение насосов.

Мы будем рассматривать только два типа уплотнений: торцовые уплотнения и уплотнения с плавающими кольцами. Оба эти типа уплотнений оптимальны не для всех случаев использования, но существует достаточное количество примеров, в которых оба типа уплотнений могут быть использованы. По крайней мере, до линейных окружных скоростей порядка 50 м/с могут использоваться торцовые уплотнения. Более высокие окружные скорости требуют использования только уплотнений с плавающими кольцами. Таким образом, до окружных скоростей порядка 50 м/с оба типа уплотнения могут использоваться и позволяют получить высокие уровни наработки на отказ.

Последующее рассмотрение предполагает, что речь идет о насосе, перекачивающем горячую среду. Исходя из этого, уплотнения могут иметь относительно высокую окружную скорость в уплотняемой зоне. Торцовые уплотнения требуют в качестве вспомогательного оборудования использование циркуляционной системы с холодильником и магнитным фильтром. В зависимости от способа водоподготовки питательной воды может требоваться дополнительно еще дозирующее устройство, которое обеспечивает оптимальные условия работы торцового уплотнения. Для уплотнений с плавающими кольцами требуется дозированная подача холодного конденсата для предотвращения парообразования в области дроссельных колец. Дополнительно требуется устройство, регулирующее впрыскивание необходимых объемов конденсата [5].

В качестве примера рассмотрим один из двух питательных насосов мощностью 16 МВт энергоблока мощностью 800 МВт. Сравнение расходов на приобретение уплотнений и вспомогательного оборудования приведено в табл. 2.

Таблица 2

Сумма инвестиций для трех различных конфигураций уплотнений (средние значения)

|

Тысяча DM\на насос |

Торцовое уплотнение |

Торцовое уплотнение с дозирующим устройством |

Уплотнение с плавающими кольцами |

|

Средние затраты на уплотнение (картридж) |

10 |

10 |

10 |

|

Затраты на соответствующие дополнительные системы (холодильник, дозирующее устройство, устройство впрыска конденсата) |

20 |

150 |

200 |

|

Сумма инвестиций |

30 |

160 |

250 |

Система уплотнений с плавающими кольцами является самой дорогой по причине использования вместе с ними устройства впрыскивания конденсата и необходимой системы регулирования. Чистые затраты на инвестиции для торцовых уплотнений составляют лишь 12 % от соответствующей стоимости уплотнения с плавающими кольцами (с устройством дозирования – 64 %). Замечание: это представляет только часть от «инвестиций» в полном объеме стоимости жизненного цикла агрегата.

2.5. Затраты и взаимодействие составных частей

В качестве примера при рассмотрении затрат и их взаимовлияния за период жизни принята конструкция концевых уплотнений вала, рассмотренная выше. Этот пример не даст в конечном итоге всех взаимосвязей, описанных в параграфе, но позволит показать основные зависимости и влияние отдельных факторов. Вместе с тем, на этом примере можно наглядно показать влияние отдельных факторов и определенных мероприятий на издержки цикла жизни.

Использование торцовых уплотнений предъявляет определенные требования к качеству питательной воды. В работе [6] и других указывается связь между электропроводностью перекачиваемой среды и временем работы. Здесь указано, что для достижения высоких уровней наработки (до 40 000 часов) необходимо стремиться к максимально возможной электрической проводимо-

Контроль, испытания, эксплуатация

сти среды. Но, как известно, высокий уровень электропроводности означает высокий уровень pH–числа, который, в свою очередь, ограничен стойкостью трубопроводов парогенератора и конденсатора. Работа со значительно сниженным уровнем электропроводности приводит к раннему выходу из строя торцовых уплотнений, причем время наработки не превышает 7500 часов. С использованием дозирующих устройств можно ожидать увеличение времени наработки до 40 000 часов [6]. Для уплотнений с плавающими кольцами этой проблемы не существует. Отрицательными сторонами использования этих уплотнений является большие тепловые потери в результате протечек и достаточно высокие требования к впрыскиваемому конденсату.

Следующее рассмотрение относится к энергоблоку с двумя насосами 50 %-ной производительности. Мы исходили из того, что вероятность выхода насосов из строя одинакова.

Мощность энергоблока 800 МВт, конфигурация: 2 питательных насоса, каждый мощностью 16 МВт; рассматриваемый промежуток времени: 120 000 часов эксплуатации (это соответствует 15 годам при 8000 часов работы в год (требуемых)).

Выход из строя торцового уплотнения одного насоса:

– без дозирующего устройства – по истечении 7500 часов,

– с дозирующим устройством – по истечении 40 000 часов.

Время замены проточной части (время простоя насоса) – соответственно 20 часов.

Выход из строя уплотнений с плавающими кольцами равен нулю; тариф на электрическую энергию (продажу) 5,6 цент/кВт∙ч [3].

Суммарные механические, электрические и тепловые потери [7]:

– торцовые уплотнения – 23 кВт на насос;

– уплотнения с плавающими кольцами – 205 кВт на насос;

– тариф на электроэнергию при внутренних потерях – 1,5 цент/кВт∙ч.

Taблица 3

Сравнение стоимости жизненного цикла для трех конфигураций уплотнений (округленно)

|

Тысяч DM/2 насоса |

Торцовые уплотнения |

Торцовые уплотнения с дозирующим устройством |

Уплотнения с плавающими кольцами |

|

Энергетические потери |

160 |

160 |

14800 |

|

Потери от снижения надежности |

28500 |

5400 |

0 |

|

Первичные инвестиции, сравни с разделом 2.4 |

60 |

320 |

500 |

|

Замена уплотнений |

300 |

80 |

0 |

|

Суммарные затраты за 15 лет |

29020 |

5960 |

15300 |

При рассмотрении стоимости жизненного цикла с учетом названных условий простое торцовое уплотнение оказалось самым дорогим. Результат необходимо конечно же соотносить с затратами на инвестиции. В качестве решения проблемы предлагается оснащение уплотнений соответствующим дозирующим устройством. При этом, однако, необходимо иметь в виду, что устройство работает с малыми количествами дозируемой среды и поэтому чувствительно к различного рода дефектам. При этом дозируемая среда также чувствительна и не может храниться бесконечно долго [6]. Именно поэтому устройство дозирования не может быть рекомендовано для всех случаев эксплуатации уплотнений.

В качестве альтернативного варианта можно рассматривать использование уплотнений с плавающими кольцами. Общие затраты с учетом затрат жизненного цикла на уплотнения подобного типа не превышают половины от затрат на торцовое уплотнение без дозирующего устройства. Совершенно очевидно, что при рассмотрении всех составляющих затрат мы получим существенно другое решение, чем при чистом рассмотрении расходов на приобретение оборудования. Тем не менее, окончательное принятие решение должно быть индивидуальным, так как при этом должно быть учтено много параметров. Таким образом, в каждом отдельном случае принимается оптимальное решение.

3. Мероприятия, повышающие надежность

В разделе 2 показано, что доминирующим фактором, определяющим затраты, является надежность. Поэтому сейчас рассмотрим, какие возможности существуют для повышения надеж- ности. Напомним: надежность это величина, определяющая длительность и число (частоту) незапланированных остановов, без учета времени плановых остановов, связанных, например, с ревизией оборудования.

В качестве отправного пункта для улучшения надежности можно рассматривать конструкцию концевых уплотнений вала. Исходя из этого, имеются причины, которые следуют из тепловой нагрузки насоса. При этом для начала условимся, что стационарная работа, как правило, никаких отрицательных воздействий на надежность насоса не оказывает.

Действующие на оборудование нагрузки определяют его состояние. Наиболее опасными являются переходные режимы, т.е. режимы изменения параметров работы, в том числе: нагружение или разгрузка, пуск или останов, вывод из эксплуатации, быстрое изменение нагрузки, температурный удар (например, холодный пуск), быстрое изменение градиента температуры. Нагрузки, которые испытывает при этом оборудование, бывают либо средние, либо пиковые и они особенно опасны [2].

Под влиянием этих условий эксплуатации насос подвергается особенно большим температурным напряжениям и температурным градиентам. Эти нагрузки приводят к задеваниям в уплотнениях, деформациям вала, деформациям корпуса, превышениям допустимого предела прочности [2].

Рассмотренные ниже примеры дают мероприятия для снижения числа выходов из строя или незапланированных остановов питательных насосов под влиянием описанных причин. Целью является снижение температурных градиентов или снижение их влияния. Понятно, что изготовитель насосов не в состоянии полностью отвечать за наличие или отсутствие отказов оборудования в работе. К примеру, изготовитель насоса не может нести ответственность, если требуемые параметры установки не могут быть получены из-за неудовлетворительной работы вспомогательного оборудования, например, дозирующих устройств или регуляторов. Увеличение надежности возможно только в случае выполнения всех необходимых мероприятий в комплексе и полном объеме. Это может происходить только в тесном сотрудничестве между изготовителем и эксплуатирующей организацией, а также с учетом всех специфических требований. Необходимой предпосылкой для успешной эксплуатации оборудования является комплекс мероприятий, определяемый ноу-хау изготовителя насосов [2].

3.1. Изменения конструкции насоса 3.1.1. Концевые уплотнения вала

На примере раздела 2.5 уже показано, каким образом концевые уплотнения совместно со средой или в зависимости от типа химической подготовки питательной воды оказывают влияние на надежность насоса. Также, как уже упоминалось, предпосылки могут отличаться от случая к случаю, поэтому решение может быть получено только при условии выполнения точных рамочных условий.

-

3.1.2. Уплотнительные кольца

-

3.1.3. Изоляция

Дефекты в уплотнениях проточной части в виде задиров, механического износа или задеваний (заклиниваний) могут быть получены при условии, что уплотнение выполнено с очень малым зазором или эксплуатируется в переходных или нестационарных режимах. Очевидное решение - увеличение зазоров уплотнения, не может быть принято, так как при этом возрастают объемные потери и ухудшается коэффициент полезного действия. В качестве возможного решения может быть предложено использование специального, оптимизированного для данного вида условий работы износостойкого материала. С использованием уплотнительных колец из этого материала можно реализовать очень малые рабочие зазоры уплотнений, так как материал особенно хорошо противостоит повреждениям при задеваниях.

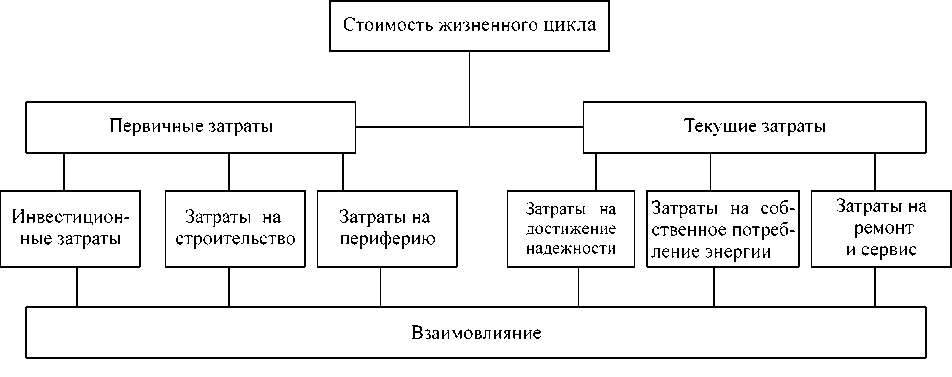

Дополнительное профилирование уплотнительного кольца позволяет существенно снизить протечки через уплотнение при тех же зазорах. Получаемая прибавка или улучшение коэффициента полезного действия для различных материалов и профилей уплотнений приведена на рис. 2.

Как видно из рисунка использование износостойких материалов в любом случае дает ощутимый эффект особенно для колец с сотовым профилем. Исходя из этого, можно в настоящее время совместить требования высокого коэффициента полезного действия и надежной эксплуатации.

Контроль, испытания, эксплуатация

Рис. 2. Увеличение коэффициента полезного действия для различных типов уплотнительных колец

Для того, чтобы избежать деформации корпуса насоса в переходных режимах (см. параграф 3.2), может быть предложено очень простое решение. Полная или частичная изоляция корпуса насоса снижает температурное излучение и температурный перепад.

3.1.4. Анализ усталостной прочности (Ermüdungsanalysen)

3.2. Мероприятия, которые можно реализовать во вспомогательном оборудовании насосов

3.2.1. Валоповорот3.2.2. Трубопроводы

3.2.3. Прогрев

Используя согласованные с потребителем циклы нагружения, а также расчеты пространственных моделей методом конечных элементов и результаты измерений работа, высоконагружен-ных элементов может быть существенно улучшена.

Деформация вала под действием температурного перепада есть эффект, который встречается при останове насоса. Влияние эффекта усиливается в том случае, если устройство охлаждения уплотнений остается не выключенным. Уже через 5–10 минут после останова насоса разность температур становится максимальной. Вал может быть заклинен уже через одну минуту.

Такое состояние можно избежать в случае, когда валоповорот насоса вращается свободно без задержек, т.е. работает синхронно. Повышает надежность работы агрегата также высокооборотный валоповорот с частотой вращения более 160 об/мин. Получаемые при этом протечки горячего конденсата снижают разность температур, которая могла бы приводить к деформации вала, наружного корпуса или заклиниваниям насоса.

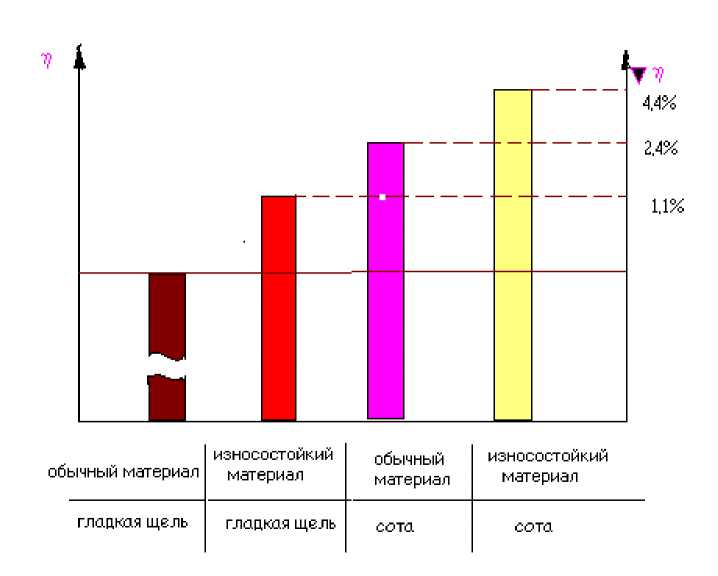

При условии высокой скорости снижения давления на входе в насос возможно образование паровых пузырей в потоке перекачиваемой жидкости, что может приводить к неравномерной ударной нагрузке на лопатки входной камеры. Посредством оптимизации расположения трубопроводов между деаэратором и входным патрубком насоса можно оказать влияние на всасывающую способность питательного насоса (рис. 3).

Рис. 3. Влияние трассировки входного трубопровода на парообразование

Если питательный насос поддерживается на уровне температуры питательной воды энергоблока, то говорят, что насос находится в горячем резерве и прогрет. При этом через проточную часть насоса пропускают горячую питательную воду, которая берется, например, из напорной линии, из деаэратора или специальной линии прогрева. Таким образом, можно добиться отсутствия перепада температур и, как следствие, отсутствие температурных напряжений.

3.3. Эксплуатационные мероприятия: обслуживание и диагностика

В работе [8] показано, что преимущественно переходные режимы приводят к дефектам и в конечном итоге к аварийным выходам из строя. Резервные и пусковые насосы, а также блочные насосы, не несущие базовой нагрузки, все они подвержены этим воздействиям. Как правило, они имеют относительно небольшое число часов работы, поэтому регулярной ревизии на этих насосах не проводят. Это может приводить к тому, что дефекты, которые при ранней диагностике могли бы быть замечены и устранены с малыми затратами, так и остаются не опознанными.

Из этого условия можно сформулировать требование о том, что насосы, которые находятся в работе лишь незначительное время, должны также обслуживаться регулярно [8]. Эти работы должны проводиться так же, как монтаж и пуск в эксплуатацию, специально обученным персоналом. Только таким образом можно гарантировать предусмотренную, оптимальную надежность оборудования.

4. Полное рассмотрение затрат жизненного цикла

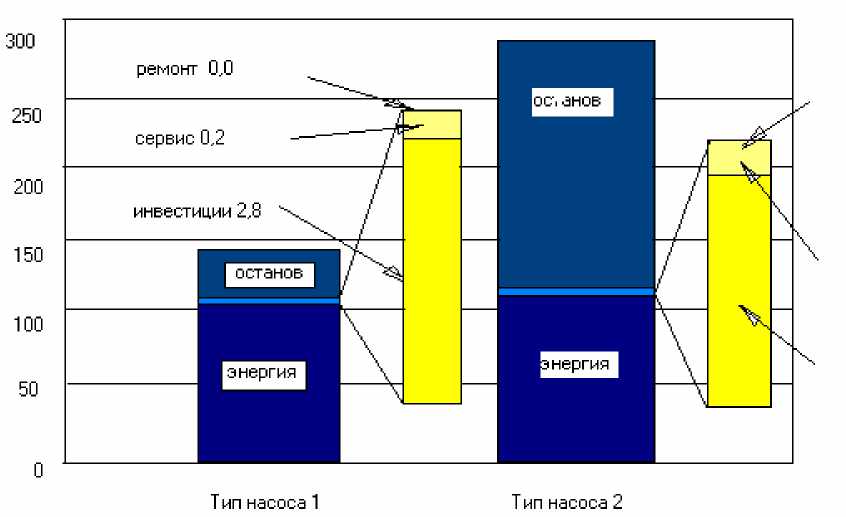

В этом разделе будут рассмотрены различные факторы, составляющие затраты жизненного цикла, и проведено сравнение их величин. Здесь будет представлен сценарий влияния изменения составляющих затрат и их частей на общую стоимость жизненного цикла. Речь идет о двух типах насосов, один из которых более дорогой (продажная цена его выше) за счет инвестиций в исследования и конструкторские разработки, но имеющий более высокий КПД и большую надежность.

Стоимость жизненного цикла рассчитывается на период 15 лет (при годовой наработке 8000 часов), при этом рассматриваются все затраты, которые приводят к изменению начальных инвестиций. Рассмотрение затрат цикла жизни относится как и прежде к блоку 800 МВт, который имеет 2 питательных насоса мощностью 16 МВт. Дальнейшие предпосылки базируются на результатах долговременных испытаниях и представлены в табл. 4 (для одного насоса). На рис. 4 представлены затраты цикла жизни для этого сценария.

Надежность 98,5 % означает незапланированные, аварийные простои не менее 120 часов (это примерно три с половиной недели) в год. Выход из строя насосов означает также, что не производится и электрическая энергия или для замещения выведенных мощностей должны работать два 40% резервных насосов.

Контроль, испытания, эксплуатация

Таблица 4

Результаты рассмотрения стоимости жизненного цикла двух типов питательных насосов

|

Данные для одного насоса |

Тип насоса 1 (Со специальными мероприятиями, повышающими надежность) |

Тип насоса 2 |

|

Насос + периферия |

1400 тысяч DM (20% дополнительные затраты на спецмероприятия) |

1200 тысяч DM |

|

Сервис, вкл. замену деталей |

100 тысяч DM |

|

|

Дополнительные затраты на ремонт |

– |

50 тысяч DM |

|

Повышенный КПД |

+4,4% (см. пример в параграфе 3.1.2.) |

– |

|

Требуемая общая продолжительность работы |

120 000 часов |

|

|

Надежность |

99,8% |

98,5% |

|

Тариф электроэнергии на продажу |

11,2 пф/кВт∙ч [3] |

|

|

Тариф электроэнергии на собственные нужды |

3 пф/кВт∙ч |

|

Факторы – инвестиции, сервис и ремонт представлены увеличенными. Как видно из рисунка затраты в течение жизненного цикла преимущественно состоят из затрат на потребленную или недовыработанную электрическую энергию и затрат или потерь, связанных с аварийным простоем.

Расходы на приобретение (стоимости капиталовложений), а также издержки на обслуживание и ремонт можно увидеть только в увеличенном виде. Затраты или потери, связанные с электрической энергией, определяются влиянием коэффициента полезного действия насоса. Вместе с тем, одним из основных факторов, определяющих затраты за период жизненного цикла, остается надежность насоса.

Рис. 4. Стоимость жизненного цикла, рассчитанная на 15 лет работы насосов из табл. 4

Заключительным выводом данного рассмотрения является вывод о том, что насосы должны быть выполнены надежными в эксплуатации. Любые инвестиции, вложенные в разработку насосов высокой надежности, оправдывается в эксплуатации (в нашем примере на электрической станции) за время работы многократно. Как показано выше более высокие расходы на приобретение насоса окупаются и дают большую экономию при эксплуатации. Надежность и высокий КПД положительно влияют на снижение затрат во время эксплуатации.

Однако, слишком сильное увеличение или оптимизация коэффициента полезного действия может легко стать непродуктивной, если это может привести к нарушению работоспособности насоса. Вместе с тем, высокий коэффициент полезного действия должен быть целью и по возможности необходимо стремиться к повышению КПД при одновременном достижении высокой надежности для снижения издержек, о которых говорилось выше. Как уже указывалось в части 3, на надежность можно влиять применением современных технологий, что, однако, отражается на стоимости капиталовложений.

5. Рассмотрение необходимых затрат

Рассмотрение всех издержек отчетливо указывает на то, что самым большим фактором, оказывающим влияние, являются издержки цикла жизни насоса. Это следует из того, что при выходе из строя питательного насоса простаивает весь энергоблок и те издержки, которые получает покупатель, многократно превосходят изначальные затраты.

В части 3 упоминались несколько мероприятий, которые определяют надежность эксплуатации и, вместе с тем, возможность работы насосов в переходных или нестационарных режимах эксплуатации и, кроме того, приводят к снижению затрат во время эксплуатации. При этом ясно, что эти мероприятия требуют начальных затрат не только для покупателя, но и производителя, который должен разработать необходимые конструктивные решения. Более высокие эксплуатационные качества требуют от изготовителя более сложных и, как следствие, более дорогих технологий, причем применение этих технологий равносильно более высоким инвестициям. В противоположность этому снижение цены приводит к снижению уровня качества и технологии, что автоматически ведет к увеличению инвестиций при эксплуатации насоса. В любом случае, мероприятия должны способствовать увеличению жизненного цикла и снижению его стоимости, а также должны дать возможность согласовать изготовителю и потребителю свои требования и оптимизировать их.

Кто извлекает пользу из низких издержек цикла жизни? Это, прежде всего, вкладчик капитала или тот, кто эксплуатирует приобретенную машину, в данном случае насос. Если покупатель принимает решение о том, что вложение инвестиций может окупиться за длительный период эксплуатации, то тогда можно предлагать соответствующие решения. Если клиент, напротив, настаивает на самом дешевом варианте, то он не может требовать одновременно незначительного уровня стоимости жизненного цикла.

Насосы, которые были предметом этих рассмотрений, являются как раз изделиями, рассчитанными на длительную эксплуатацию. Поэтому издержки эксплуатации в несколько раз превосходят стоимость насоса. Особенное значение в этом случае имеет процитированное в начале высказывание Джона Раскина: в короткий срок более высокая инвестиция выгодна, так как она экономит на долгий срок издержки для покупателя продукта!

Список литературы Анализ издержек за время жизненного цикла мощного насоса электрической станции

- DI-Richtlinie 2235: Wirtschaftliche Entscheidungen beim Konstruieren, VDI-Verlag, Dьsseldorf.

- Brecht, B.: Betriebsverhalten von Kesselspeisepumpen groЯer Leistung unter transienten Betriebsbedingungen und deren Einfluss auf die Lebenszykluskosten, Vortrag Techn. Akademie Mannheim 1999.

- Brennstoff Wдrme Kraft, Ausgabe 03/2000. DIN 40041, Dez. 1990.

- Sturm, D.: Wellenabdichtungen an Kreiselpumpen, KSB-Seminar Pumpen und Armaturen in Kraftwerken.

- Schill, J.: Wellenabdichtungen fьr Kesselspeisepumpen mit groЯen Antriebsleistungen,Vortrag Internationales Pumpenanwenderforum Karlsruhe 2000.

- Dr. Ganter, M.: Vergleich des Leistungsbedarfs fьr eine Gleitringdichtung mit demjenigen fьr eine Schwimmringdichtung, KSB-Untersuchungsbericht 1999.

- WeiЯer, H.: Erfahrungen mit Kesselspeisepumpen -Analyse von Schadensfдllen, Sonderdruck aus «Der Maschinenschaden» 57 (1984), Heft 6, S. 217-223.