Анализ эффективности использования трубчатого распределительного устройства в секции подогрева нефтегазоводоразделителя типа "Heater-Treater"

Автор: Юлмухаметов А.Р., Шайдаков В.В.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 4-1 (43), 2020 года.

Бесплатный доступ

Совершенствование конструкции секции подогрева нефтегазоводоразделителей типа «Heater-Treater» с целью предотвращения прогаров жаровых труб является актуальным вопросом в наши дни. В статье рассматриваются результаты применения ранее предложенного трубчатого распределительного устройства в секции подогрева аппарата. С помощью компьютерного моделирования в программном комплексе Ansys Workbench был проведен анализ эффективности использования предлагаемого распределительного устройства.

Нефтегазоводоразделитель, секция подогрева, прогар, нефтешлам, распределительное устройство

Короткий адрес: https://sciup.org/170187479

IDR: 170187479 | DOI: 10.24411/2500-1000-2020-10315

Текст научной статьи Анализ эффективности использования трубчатого распределительного устройства в секции подогрева нефтегазоводоразделителя типа "Heater-Treater"

На нефтяных месторождениях Западной Сибири получили широкое применение нефтегазоводоразделители с прямым подогревом типа «Heater-Treater», которые способны заменить собой целые комплексы традиционных установок, состоящих из нескольких типовых монофункциональных аппаратов, при этом синхронно совершать сепарацию нефти, газа и воды [1].

В процессе многолетней эксплуатации нефтегазоводоразделителей было выявлено, что их основной проблемой является прогар жаровых труб. Причиной возникновения прогаров служат отложения нефтяных шламов, образующиеся на поверхности жаровых труб, которые в свою очередь, возникают из-за неравномерного ввода сырья в секцию подогрева аппарата [2].

Деформированные вследствие прогаров трубы, необходимо ремонтировать либо заменить. Замена и ремонт жаровых труб – это трудоёмкие операции, кроме того, они предполагают остановку аппарата, очистку его внутренней поверхности и являются всего лишь сезонным видом работ. В связи с высокой стоимостью и трудоёмкостью замены и ремонта жаровых труб, проблема повышения их долговечности является актуальной на сегодняшний день [3].

В предыдущей работе мы предложили использовать усовершенствованное распределительное устройство, с помощью которого нефтяная эмульсия будет равномерно распределяться внутри аппарата, циркулируя в пространстве между жаровыми трубами, тем самым обеспечив интенсивный и равномерный теплообмен и размывание нефтешламов [4].

Целью настоящей работы является анализ эффективности использования предложенного трубчатого распределительного устройства в секции подогрева нефтегазо-водоразделителя типа «Heater-Treater».

Для анализа эффективности использования трубчатого распределительного устройства в секции подогрева аппарата, было проведено компьютерное моделирование заводской и усовершенствованной секций подогрева с помощью универсального программного комплекса Ansys Workbench.

На первом этапе исследования, с целью сравнения с результатами моделирования усовершенствованной модели, была построена заводская модель секции подогрева нефтегазоводоразделителя типа «Heater-Treater» со стандартным распределительным устройством заводского изготовления. В ходе работы была решена задача горения и теплообмена в совместной по- становке в заводской модели секции подогрева в модуле Ansys Fluent.

В результате решения задачи получены значения температуры поверхности жаровой трубы и дымовых газов, скорости дымовых газов, температура нефтяной эмульсии.

На данном этапе исследования моделировалось течение однофазной жидкости в секции подогрева заводского исполнения с теплотехническими параметрами характерными для нефти: плотность 860 кг/м3, вязкость 0,005 Па · с, теплоёмкость 2100 Дж/кг · K, теплопроводность 0,136 Вт/м · K.

Результаты компьютерного моделирования заводской модели секции подогрева изображены на рисунках 1-3.

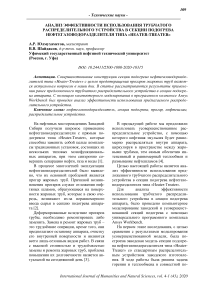

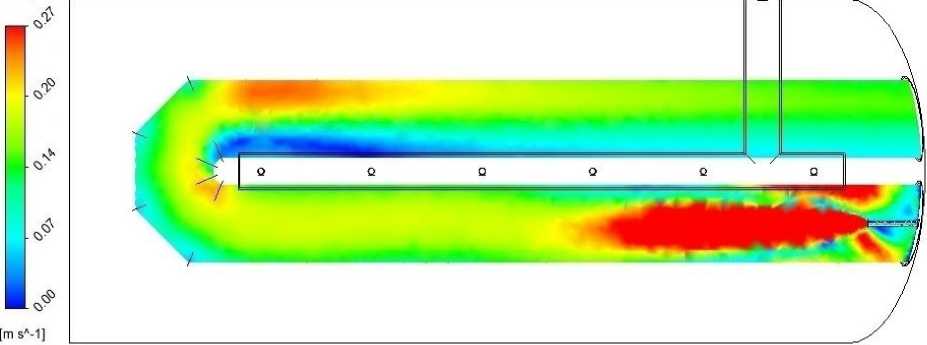

На рисунке 1 представлена гидродинамика потока нефти в заводской модели секции подогрева нефтегазоводораздели-теля типа «Heater-Treater». По рисунку видно, что режим движения жидкости -ламинарное, вблизи поверхности нагрева, т.е. в межтрубном пространстве нет интенсивных потоков, поэтому создаются благоприятные условия для накопления слоя нефтешламовых отложений.

Рис. 1. Распределение векторов скоростей нефтяной эмульсии в заводской модели секции подогрева

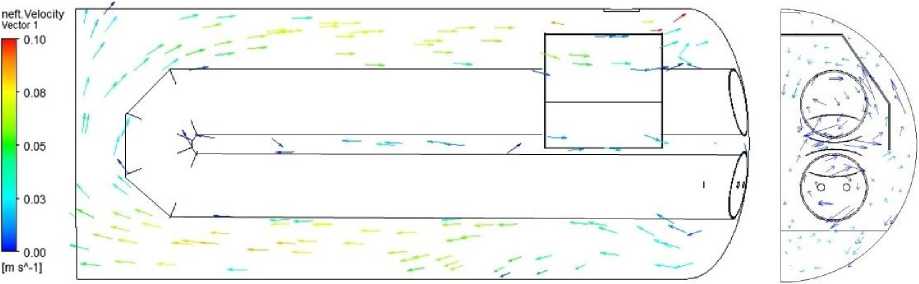

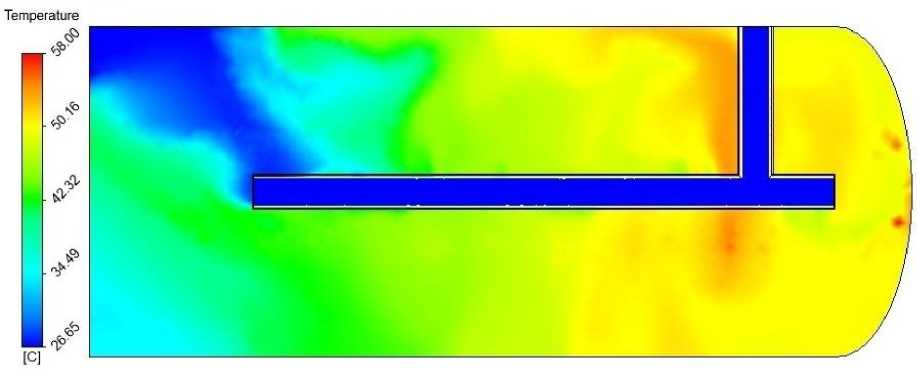

На рисунке 2 изображено распределение температуры нефти в заводской модели секции подогрева, данное распределение представлено на продольной вертикальной секущей плоскости, проходящей через ось жаровой трубы. Также по рисунку 2 мы можем определить, что средняя температура нагрева нефтяной эмульсии в заводской модели составляет 32°C.

Рис. 2. Распределение температуры нефтяной эмульсии в заводской модели секции подогрева

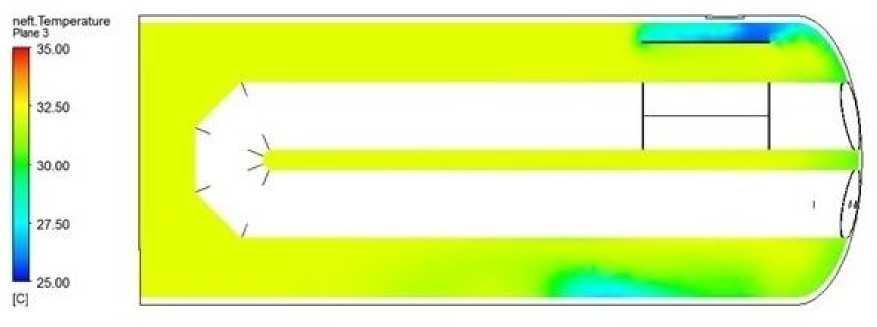

Моделирование сопряжённого теплообмена позволяет нам оценить температуру стенки самой жаровой трубы.

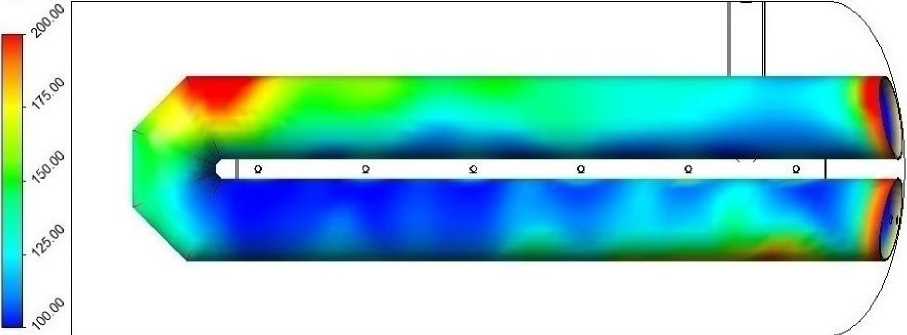

На рисунке 3 представлено распределение температуры на наружной поверхности жаровой трубы в заводской модели секции подогрева. По рисунку видим, что практически вся труба имеет температуру выше 300°C, а в зоне активного пламени, где расположены факельные горелки, достигает 350°C.

Максимальная допустимая рабочая температура стенок жаровой трубы, указанная в техническом паспорте аппарата, составляет 400°C.

Рис. 3. Распределение температуры на наружной поверхности жаровой трубы в заводской модели до внедрения модернизации

Полученные результаты компьютерного моделирования показали, что существующая заводская конструкция распределительного устройства не обеспечивает интенсивного движения среды в секции подогрева нефтегазоводоразделителя типа «Heater-Treater», что вызывает перегрев и как следствие, прогар жаровых труб.

Для повышения интенсификации потоков в межтрубном пространстве, мы предложили использовать трубчатое распределительное устройство для ввода нефти в секцию подогрева. Активные струи нефтегазожидкостной смеси будут направлены непосредственно на поверхность жаровых труб, тем самым предотвращать образование нефтешламовых отложений на их поверхности и в то же время обеспечивать равномерный теплообмен.

На втором этапе исследования была решена задача горения и теплообмена в совместной постановке в модели секции подогрева с предлагаемым распределительным устройством в модуле Ansys Fluent.

Результаты решения задачи изображены на рисунках 4-5.

Для оценки эффективности нагрева нефти, при размещении в секции подогрева распределительного устройства, выполнено компьютерное моделирование сопряженного теплообмена с горением газа во внутреннем пространстве жаровой трубы.

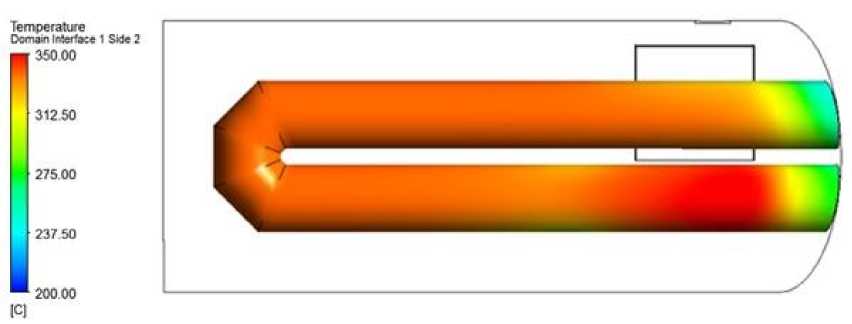

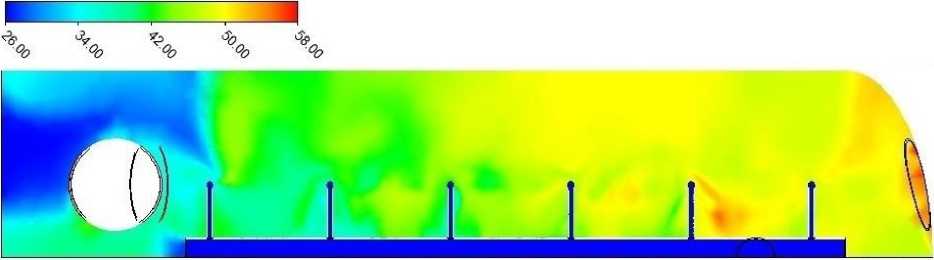

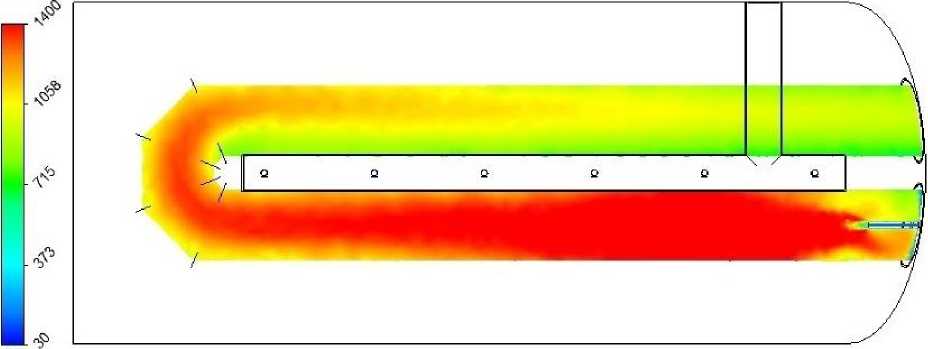

На рисунках 4 и 5 представлено распределение температуры нефтяной эмульсии в модели с предлагаемым распределительным устройством.

Рис. 4. Распределение температуры нефтяной эмульсии в модели с предлагаемым рас- пределительным устройством

Следует отметить, что средняя температура нагрева нефтяной эмульсии в исходной (заводской) модели секции подогрева составляла 32°C (рис. 2), тогда как в моде- ли секции подогрева с предлагаемым распределительным устройством средняя температура нагрева достигает 50°C (рис. 4 и 5).

Temperature [С]

Рис. 5. Распределение температуры нефтяной эмульсии в модели с предлагаемым распределительным устройством на виде сверху

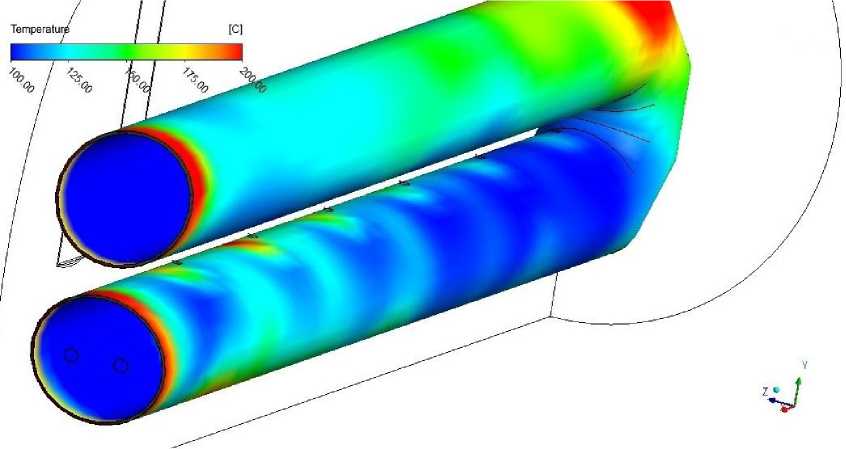

На рисунке 6 представлено распределение температуры на наружной поверхности жаровой трубы после внедрения модернизации, т.е. после установки предлагаемого трубчатого распределительного устройства.

По рисункам 6 и 7 можно сделать вывод, что нижняя часть жаровой трубы, ко- торая часто подвергалась прогарам, после внедрения модернизации имеет температуру около 120°C. Температура на самом горячем участке достигает 200°C, что в пределах использования материала трубы – стали.

Temperature

[С]

Рис. 6. Распределение температуры на наружной поверхности жаровой трубы после внедрения модернизации

Результаты компьютерного моделирования показывают, что одна из преследуемых целей – снижение температуры по- верхности жаровых труб во избежание перегревов и прогаров, достигнута, что мы наглядно видим на рисунке 7.

Рис. 7. Распределение температуры на наружной поверхности жаровой трубы

Нагрев нефтяной эмульсии в секции подогрева происходит за счет сжигания попутного газа, выделившегося из нефти или из альтернативного источника, поступающего по линии подачи топливного газа к основным и запальным горелкам [5].

Продукты горения, или так называемые дымовые газы (рис. 7) проходят через жаровую трубу и выходят в дымоход, при этом нагревая трубу и передавая тепло эмульсии. Движение и удаление дымовых газов обеспечивается естественной тягой, создаваемой дымовой трубой [6].

Очень важно, в процессе эксплуатации аппарата, следить за скоростью и температурой дымовых газов в жаровых трубах. Не должно происходить торможения потока дымовых газов, а их температура не должна превышать предельно допустимую норму.

По рисунку 8 можно определить, что скорость дымовых газов на выходе из жаровой трубы составляет 0,160 м/с.

Velocity

Рис. 8. Распределение скорости дымовых газов в жаровой трубе

На рисунке 9 представлено распределение температуры дымовых газов в жаровой трубе после установки распредели- тельного устройства. Средняя температура дымовых газов на выходе из жаровой трубы достигает 720°C.

Temperature

Рис. 9. Распределение температуры дымовых газов в жаровой трубе

Анализ результатов проведенного исследования, позволяет сделать вывод о том, что существующая конструкция распределительного устройства заводского изготовления не обеспечивает интенсивного движения нефтегазожидкостной смеси в секции подогрева нефтегазоводораз-делителя типа «Heater-Treater», что приводит к локальным перегревам и, соответственно, к прогарам жаровых труб.

В процессе моделирования секции подогрева с предложенным трубчатым распределительным устройством, было выявлено, что внедрение модернизации позволяет снизить максимальную температуру стенки жаровых труб с 350°C до 200°C, за счёт подачи нефтяной эмульсии непосредственно на поверхность жаровых труб.

В том числе, в ходе исследования было установлено, что применение трубчатого распределительного устройства позволяет повысить среднюю температуру нагрева нефти с 32°C до 50°C.

Таким образом, использование предлагаемого трубчатого распределительного устройства должно обеспечить качественный нагрев нефти и эффективный процесс протекания теплообмена на поверхности жаровых труб, что в свою очередь, позволит снизить вероятность образования прогаров.

Список литературы Анализ эффективности использования трубчатого распределительного устройства в секции подогрева нефтегазоводоразделителя типа "Heater-Treater"

- Электронный ресурс. URL: http://kurgankhimmash.ru/files/flib/1192.pdf

- Усманов М.Р., Туманова Е.Ю. Совершенствование секции подогрева трёхфазного сепаратора "Heater-Treater". - Уфа, 2018. - С. 45.

- Горбунов А.А., Бухтояров В.В. Повышение надежности жаровых труб в нефтегазоводоразделителе (НГВРП "Хитер-Тритер") в условиях эксплуатации в ООО "РН-Юганскнефтегаз". - Красноярск, 2016. - С. 9.

- Юлмухаметов А.Р., Шайдаков В.В. Совершенствование конструкции секции подогрева нефтегазоводоразделителя типа "Heater-Treater" // Международный журнал гуманитарных и естественных наук. - 2020. - № 3-1.

- Леонтьев С.А., Галикеев Р.М., Тарасов М.Ю. Технологический расчет и подбор стандартного оборудования для установок системы сбора и подготовки скважинной продукции. - Тюмень, 2015. - С. 49

- Технический каталог "Нефтегазоводоразделитель с прямым подогревом типа Heater-Treater" выпущенный к летнему юбилею ООО "Курганхиммаш" - Курган, 2015. - С. 4.