Анализ эффективности технологии для формирования износостойких покрытий на алюминиевых сплавах микродуговым оксидированием

Автор: Голенкова Александра Александровна, Ивасев Сергей Сергеевич, Михеев Анатолий Егорович, Овсянников Максим Александрович

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 1 (14), 2007 года.

Бесплатный доступ

Предложены оптимальные технологические режимы для формирования износостойких покрытий на алюминиевых сплавах методом микродугового оксидирования, представлены технические требования к технологическому оборудованию и оснастке, а также результаты анализа конкурентоспособности и оценки себестоимости продукции.

Короткий адрес: https://sciup.org/148175446

IDR: 148175446 | УДК: 691.9.048.4

Текст научной статьи Анализ эффективности технологии для формирования износостойких покрытий на алюминиевых сплавах микродуговым оксидированием

Алюминиевые сплавы широко применяются в различных отраслях промышленности и подвергаются воздействию экстремальных нагрузок, в том числе износу. Возможность создания на поверхности алюминиевых сплавов оксидного слоя позволяет существенно повысить их эксплуатационные характеристики. Эффективным способом защиты алюминиевых сплавов является метод микродугового оксидирования (МДО), который позволяет формировать покрытия широкого спектра назначения (теплозащитные, электроизоляционные, коррозионностойкие, износостойкие, токопроводящие и др.).

МДО - это сравнительно новый вид поверхностной обработки, относящийся к электрохимическим процессам. Отличительной особенностью микродугового оксидирования является участие в процессе формирования покрытия поверхностных микроразрядов, в результате действия которых существенно изменяются состав и структура оксидных слоев. Стоит отметить экологичность метода, а также отсутствие необходимости тщательной подготовки поверхности и применения холодильного оборудования для получения относительно толстых покрытий.

Реализация внедрения на машиностроительные предприятия МДО сдерживается отсутствием информации о конкретных технологических параметрах, ответственных за упрочнение (стойкость к износу), а также технологического оборудования и оснастки.

Для разработки технологического процесса формирования износостойких покрытий на алюминиевых сплавах, а, также технических требований к оборудованию и оснастке были проведены исследования влияния параметров МДО на состав и свойства покрытий. Микродуговое оксидирование образцов проводили в слабощелочном водном электролите, содержащем гидрооксид калия КОН с концентрацией 1 г/л и жидкое стекло Na2SiO3 (10 г/л) на сплавах Д16Т, АМг6, АК9ч. Покрытия формировали при соотношении катодной и анодной токовых составляющих /К//А от 1 до 1,3и плотностях тока в диапазоне 10.. .30 А/дм2 в течение 90 мин. Прирост массы образца после МДО измеряли на аналитических весах. Толщину покрытий (общую и твердого слоя) контролировали на поперечных шлифах с использованием оптического микроскопа МБИ-15, микроструктуру покрытий изучали на оптическом микроскопе «Jenavert» при увеличении до 1 000 и электронном микроскопе РЭМ 200. Микротвердость покрытий определяли стандартным методом на микротвер-дометреПМТ-3 при нагрузке на индентор 0,981 Н(100 г). Качественный фазовый состав покрытий изучали на рен тгеновском дифрактометре ДРОН-3.0. Прочность сцепления покрытия с основой определяли методом отрыва. Износостойкость покрытия оценивали на машине трения относительно износа закаленной стали У8.

Приведем результаты исследований.

-

1. Показано, что покрытие состоит из двух основных слоев: твердого, примыкающего к сплаву, и внешнего слоя, состоящего из муллита, причем отношение толщины твердого слоя к общей толщине покрытия находится в пределах 0,5...0,6.

-

2. Установлено, что на твердость покрытий и на толщину твердого слоя в основном влияют два фактора: соотношение катодной и анодной составляющих тока и плотность тока. Покрытия, сформированные при плотности тока 27,5 А/дм2и соотношении Тк/Тд = 1,3, характеризуются высокой твердостью (на Д16Т до 24,5 ГПа) в слое, примыкающем к сплаву, что объясняется повышенным содержанием б - фазы A12O3 в покрытии.

-

3. Выявлено, что износостойкость оксидных покрытий, сформированных при плотности тока 27,5 А/дм2 и соотношении Тк/Тд = 1,3 значительно превышает износостойкость закаленной стали У8 (на Д16Т в 45^50 раз, на АМг6 в 25^27 раз, на АК9чв 12^14 раз).

-

4. Определение прочности сцепления МДО-покрытий с основой ограничено прочностью клеевого соединения ВК-3 (14 МПа), используемого согласно ГОСТ 209-75.

-

5. Экспериментально определены оптимальные режимы формирования износостойких покрытий на сплавах Д16Т, АМг6, АК9ч: плотность тока 27,5...30 А/дм2, соотношение катодной и анодной токовых составляющих 1,3, состав электролита: гидрооксид калия КОН (1 г/л), жидкое стеклоNa2SiO3 (10 г/л) [1].

Оптимальные технологические параметры, определенные в результате проведенных исследований и отработанная технология, которая применяется при формировании оксидных покрытий на алюминиевых сплавах при традиционном анодировании составили основу для разработки технологического процесса формирования износостойких покрытий [2]:

-

- обезжиривание;

-

- промывка в горячей воде;

-

- промывка в холодной воде;

-

- изоляция участков, не подлежащих оксидированию;

-

- монтаж деталей на подвески;

-

- микродуговое оксидирование;

-

- промывка в холодной, а затем в горячей воде;

-

- демонтаж и сушка деталей;

-

- контроль качества оксидного покрытия.

В состав технологического оборудования и оснастки входят: ванна с токоподводами, источник питания, система охлаждения.

Авторами также были разработаны технические требования к технологическому оборудованию и оснастке для получения износостойких покрытий на деталях из алюминиевых сплавов.

-

1. Источник должен иметь следующие технические характеристики: диапазон регулируемых напряжений -(0.. .1 000) В; диапазон регулируемых плотностей тока -(0...50) А/дм2; погрешность стабилизации тока до 5 %, питание - от стандартной электрической сети (частота тока 50 Гц, напряжение 380 В); независимая регулировка анодной и катодной составляющих тока с одновременной стабилизацией средних величин этих токов, что существенно упрощает проведение процесса МДО и ведет к улучшению качества получаемых покрытий.

-

2. Система охлаждения должна поддерживать температуру электролита постоянной в пределах 0.. .4 °С, чтобы не перегревать деталь, а вместе с ней и покрытие, что приведет к интенсивному растворению металла или сплава и растрескиванию покрытия вследствие внутренних напряжений, вызванных разницей в значениях температурного коэффициента линейного расширения сплава и покрытия. Кроме того, скорость подачи воды (или охлаждающего раствора) выбирается с таким расчетом, чтобы повышение температуры охлаждающей среды не превышало 1 °С. Для чего следует правильно рассчитать схему системы охлаждения (внутреннего и (или) внешнего - за стенками ванны оксидирования). Сама система охлаждения и элементы системы циркуляции электролита (насосы) должны быть выполнены из щелочеупорных материалов.

-

3. Ванна. Емкость ванны зависит от скорости подачи воды в системе охлаждения, от мощности обработки, т. е., в конечном счете, от площади обрабатываемой поверхности. При формировании износостойких МДО-покрытий на алюминиевых сплавах максимальная плотность тока I = 30 А/дм2, максимальное напряжение пробоя U = 620 В. Мощность источника питания зависит от площади обрабатываемой поверхности, скорости подачи воды и объема ванны. Форма ванны должна быть согласована с формой обрабатываемых деталей для более равномерного распределения силовых характеристик полей. В связи с тем, что при оксидировании используется щелочная среда, технологическое оборудование и оснастка (ванна, катод) должны быть выполнены из щелочеупорных материалов.

-

4. Технологическая оснастка для токоподвода. Специальные подвески, на которые монтируют детали, должны плотно прижиматься к оксидируемой детали, т. е. иметь хороший контакт. Он получается, если неоксидируемую часть детали соединяют с подводящим проводом выше уровня раствора ванны. При конструировании подвесок необходимо обеспечить отсутствие газовых мешков на деталях в процессе оксидирования. Материалом для подвесок может быть алюминий, алюминиевый сплав того же типа, что и анодируемая деталь, или титан. Причем подъем напряжения при анодировании подвески должен быть не меньше, чем от анодируемого сплава. Участки подвесок, которые не имеют контакта с токоподводящи

-

5. Установка МДО должна проектироваться и изго-товливаться с учетом требований электробезопасности. Среди них можно такие, как использование электрических кабелей с изоляцией, позволяющей выдерживать значительные перенапряжения в цепи, т. е. электрическая прочность изоляции должна иметь двух-, трехкратный запас. Необходимо также ограничивать доступ к токоведущим частям и элементам установки, находящимся под напряжением. В частности гальваническая ванна должна помещаться в вытяжной шкаф, снабженный крышкой из полистирола. При открывании крышки должна срабатывать автоблокировка электроустановки - это значит, что электроустановка полностью должна обесточиваться.

ми приспособлениями, обязательно должны быть изолированы - покрыты нитролаком типа «Эмалит» или нитроклеем АК-20.

Все электроприборы должны быть заземлены. Это одно из главных требований электробезопасности.

Управляющие и силовые цепи должны иметь трансформаторную гальваническую развязку что в значительной степени повысит безопасность при работе с ней. Установка должна быть снабжена магнитным пускателем и кнопкой «Стоп», находящейся в легкодоступном месте, что важно при возникновении любой нештатной (непредвиденной) ситуации.

При выполнении данных практических рекомендаций можно получать разные по свойствам оксидные покрытия: износостойкие до 75 мкм с высокой твердостью до 15.. .25 ГПа; при наполнении покрытий электроизоляционными лаками их можно использовать и в качестве электроизоляционных, что позволит создавать на их основе нагревательные элементы; в качестве теплоизоляционных и фрикционных покрытий; используя различные добавки для электролита, можно получить разные оттенки и использовать данные покрытия как декоративные. В вопросе выбора пары трения можно рекомендовать создание пар, составленных из МДО-покрытия и бронзы или стали, а также со сталью с фосфатолаковым покрытием. Не рекомендуется составление пар из МДО-покрытия и алюминиевых сплавов - их можно использовать только при небольших нагрузках, кроме того, не желательно использовать сочетание оксид с оксидом, которое допустимо при очень легких нагрузках и малых скоростях относительного перемещения, так как покрытия нетеплопроводны. Из литературных сведений известно, что диапазон значений коэффициентов трения МДО-покрытий после механической обработки составляет от 0,02 до 0,2. Такая функциональность, высокие износостойкие и адгезионные свойства МДО-покрытий обеспечит их широкое применение в будущем на самых разных промышленных предприятиях.

Стоит подробнее остановиться на преимуществах подобного метода из-за улучшения основных характеристик покрытий на алюминиевых сплавах.

Практика замен технологии доказывает наличие различных путей внедрения в производство продукции [3]. Существуют проекты, которые предусматривают полную замену других технологий, но есть факты частичного использования (обусловленные разницей в масштабе производства и его технологических параметрах). С другой стороны, смена производства влечет за собой увеличение единовременных затрат. Анализ существующих и перспективных программ по модернизации производственного цикла позволил подвести итоги:

-

- при переходе к технологии МДО удается увеличить производительность труда, что выражается в увеличении объема обрабатываемых поверхностей;

-

- одновременно из-за различиях в свойствах обрабатываемой поверхности и возможности более широкого распространения увеличивается ассортимент предлагаемой продукции;

-

- путем расчета себестоимости обработки 1 м2 методом поэтапного ее наращения с учетом принципа абзор-шен-костинга (учета производственной себестоимости) был выявлено ее постепенное снижение. В данном случае необходимо было определить также соотношение постоянных и переменных затрат с целью оптимизации количества выпускаемой продукции. Оно составляет приблизительно 37 % и 63 % соответственно. Это обусловливает характер зависимости конченой величины себестоимости от объема производства. Расчет предусматривал перевод производственных мощностей с традиционного анодного оксидирования на микродуговое (таблица). Он производился на основе официальных данных за 2 периода: январь-март и май-июль 2006 г. За счет увеличения количества выпускаемой продукции и экономии сырья (из-за потенциальной возможности повторного использования электролита) происходит эффект масштаба, т. е. уменьшение переменных затрат, приходящихся на единицу продукции. Однако это явление имеет верхний предел, при достижении которого предприятие от каждого вновь произведенного изделия начинает нести убытки. Величина этого предела зависит не только от размера предприятия и количества подразделений (цехов), но и от объема заказа и сроков их выполнения. В среднем она варьируется в диапазоне от 2 000 до 3 000 м2 на 4 установки в год. Соответственно, величина производственной себестоимости принимает следующие значения: от 120 до 500 руб./м2 при переходе и в так называемый период апробирования (первые 6 месяцев), снижение до уровня 210 руб./м2 при объеме производства не менее 1 000 м2, увеличение до 550 руб./м2 при достижении верхнего предела. При этом обеспечивается устойчивое финансовое преимущество использования технологии МДО, заключающееся в различии объемов понесенных затрат по сравнению с электрохимическим анодированием. Соответственно, у МДО себестоимость ниже на 5-7 %, т. е. практически равна электрохимическому анодированию, что

- при прочих равных условиях является несомненным достижением. Однако величина инфляции в сфере промышленности за период 7 месяцев в различных источниках является неодинаковой и для окончательного вывода нужно провести корректировку после официального объявления среднего уровня инфляции и ее конкретизации на территории региона;

-

- в большинстве случаев увеличивается качество обработки, что является одним из основных показателей при выборе производителя на рынке, однако приоритет в данном случае отдается предприятиям с гибкой структурой, позволяющей совместить узкоспециализированные и универсальные методы. В мировой практике такая модель получила название органической. Она применяется на самом широком круге производств, среди которых предприятия тяжелого машиностроения, судостроения, точного машиностроения, самолетостроения, компаний по производству электронной техники и высокоточного оружия.

Таким образом, влияние данных факторов будет наибольшим при соблюдении некоторых условий: достаточности заказов, увеличении доли данного типа производства на предприятии, постепенному переводу на МДО-технологию (практика доказывает необходимость проведения не только периода отладки, но и постепенную апробацию). Соблюдение этих условий позволит увеличить конкурентоспособность продукции, а она, в свою очередь, является одним из главных показателей оценки технологии.

Прогнозные значения показателя конкурентоспособности рассчитываются по формуле: К = I • В , где К - относительный показатель конкурентоспособности, I- величина интегрального индекса по техническим параметрам (показателям), В - величина интегрального индекса по экономическим параметрам.

В случае перехода на технологию МДО целесообразным становится сравнение с существующим эталоном производства, т. е. электрохимическим анодированием. Отношение каждого из технических показателей - это единичный коэффициент, определяемый путем расчета средних величин между граничными значениями показателя или его единичным значением. Произведение единичных коэффициентов дает интегральный индекс по техническим параметрам. Его величина для сплава АМг6 равна 1,47; для сплава Д16Т-1,683.

Методика определения интегрального показателя по экономическим параметрам имеет свои отличительные особенности, поскольку производится расчет по произведению входящих величин (производственной себестоимости, полной себестоимости, цены продукции и вре-

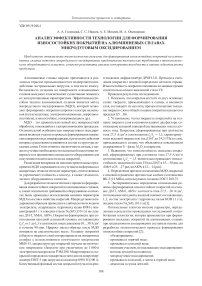

Сравнительный анализ характеристик покрытий на алюминиевых сплавах, полученных методом МДО и электрохимическим анодированием

|

№ п/п |

Характеристики покрытия |

Микродууовое оксидирование |

Электрохимическое анодирование |

||

|

АМу6 |

Д16Т |

АМу6 |

Д16Т |

||

|

1 |

Толщина, h m / h общ , мкм |

6/10...60/115 |

10/10...70/130 |

/72 |

/38 |

|

2 |

Микротвердость Н, ГПа |

2,5...13 |

2,5...24,5 |

5...5,2 |

3,3...3,6 |

|

3 |

Пористость, % |

0...12 |

0...15 |

0...9,5 |

0...17,3 |

|

4 |

Пробивное напряжение, В |

1950 |

1800 |

1800 |

980 |

|

5 |

Коррозионная стойкость, мин |

21 |

17 |

12 |

10 |

|

6 |

Тануенс уула диэлектрических потерь |

0,12 |

0,14 |

- |

- |

мени выполнения типового заказа). В нашем случае сравнение с эталоном дает право сделать выводы о недостатках и преимуществах данной технологии, поскольку интегральный индекс при объеме производства 2 500 м2 в год равен 1,62 и 1,705 для сплавов АМг6 и Д16Т соответственно. Таким образом, величина относительного показателя конкурентоспособности равна 2,381 и 2,87. Это свидетельствует о преимуществе поэтапного внедрения технологии МДО в производство, поскольку в случае резкого перевода он снизится до критической величины, равной 1,45, что свидетельствует о нарушениях в ходе технологического процесса или неисполнения требований по срокам обработки изделия по заказам и завышенным затратам.

В процессе применения технологии МДО были проведены следующие мероприятия: оценка технологического процесса, конечных характеристик покрытия и ана лиз экономического эффекта. Были подведены результаты и даны практические рекомендации, что позволит внедрить ее в серийное производство.