Анализ контактного взаимодействия вращающейся щётки с обрабатываемой поверхностью

Автор: Кургузов Ю.И.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Системные разработки трибологии машин и приборов

Статья в выпуске: 4-3 т.13, 2011 года.

Бесплатный доступ

Разработана имитационная модель процесса на примере обработки кромки. Обращено внимание на сглаживающий и упроч-няющий характер обработки. На основании анализа деформированного состояния в зоне контакта установлены рекомендуемые конструктивно-технологические параметры процесса.

Поверхность кромки, проволочная щетка, модель процесса, сглаживающе-упрочняющая обработка, режимы обработки, плотность ворса, пластические отпечатки, шероховатость

Короткий адрес: https://sciup.org/148200211

IDR: 148200211 | УДК: 55.01.77:

Текст научной статьи Анализ контактного взаимодействия вращающейся щётки с обрабатываемой поверхностью

В работе [2] показано, что уменьшение диаметра (радиуса) обрабатываемой дисковой щёткой цилиндрической поверхности приводит к возрастанию деформации при входе проволочек в контакт за счёт увеличения угла атаки. Т.к. в процессе обработки траектория движения щётки не является эквидистантной относительно радиусной кромки, то изменение условий контактного взаимодействия на разных участках зоны контакта приводит к изменению показателей качества поверхности. Степень этих изменений, а также обеспечение условий, при которых обработка кромки имела бы сглаживающе-упрочняющий характер, оценивались на имитационной параметрической модели процесса, описанной в работе [3].

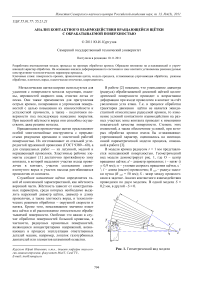

В модели кромка радиусом r = 1 мм представляется неподвижной поверхностью. Геометрический вид модели демонстрирует рис. 1, где О – центр вращения щётки; d – диаметр проволоки; i – натяг ( i = 0,9 мм); ω – угловая скорость вращения щётки, с -1; l – длина (вылет) проволочек; R зад – радиус заделки пучка ( R зад = 50 мм); S - зазор между проволочками в заделке. Анализ контактного взаимодействия проводился по двум моделям. В одной модели S = 0,2 мм, в другой - S = 0.

Рис. 1. Геометрический вид модели

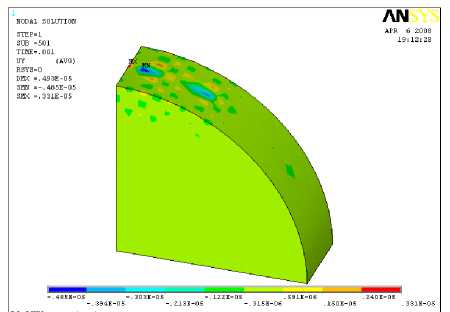

Геометрическая модель и созданная на её основе в программном комплексе ANSYS конечноэлементная модель позволяют определить не только кинематические и динамические параметры процесса, но и произвести оценку напряжённо-деформированного состояния обрабатываемой поверхности.

При заданных значениях скорости вращения щётки и длины ворса можно с помощью программы АNSYS найти время Δ t n , за которое конец проволоки из одной произвольной точки c координатами ( х n , y n ) переместится в другую точку c координатами ( х n + 1 , y n + 1 ). Положение точек на кромке легко определяется углом γ. Так, для принятых в работе условий обработки положение начальной (первой) точки контакта (см. рис. 1) определяется углом γ 1 =

6°, положение второй точки - углом γ 1 = 9° (при произвольно выбранном приращении Δ γ = 3°). Координаты точки 1 x 1 = r ∙ sin 6° = 0,104 мм, y 1 = r ∙ cos 6° = 0,99 мм; точки 2 - x 2 = r ∙ sin 9° = 0,156 мм, y 1 = r ∙ cos 9° = 0,98 мм.

Для щётки с диаметром d = 0,2 мм и длиной ворса l = 70 мм, вращающейся со скоростью v щ = 19 м/с, время перемещения из точки 1 в точку 2 Δ t 1 = t 2 – t 1 = 0,58 ∙ 10 - 4 - 0,34 ∙ 10 - 4 = 0,24 ∙ 10 - 4 c. Соответственные этому времени перемещения по координатным осям составляют Δ х 1 = x 2 - x 1 = 0,156 — 0,104 = 0,052 мм, Δ y 1 = y 2 – y 1 = 0,98 - 0,99 = - 0,01 мм. Появляется возможность найти проекции средней скорости, а затем и полную скорость проволочки в заданных точках кромки. Так,

V 2

A x 1

A t 1

0,052 10 3

0,24 10 4

2,167м/с; V

A y 1

A t 1

0,01 10 3

0,24 10 4

0,417 м/с;

V V2 + V2 =72,167 2 + 0,417 2 2,206 м/с.

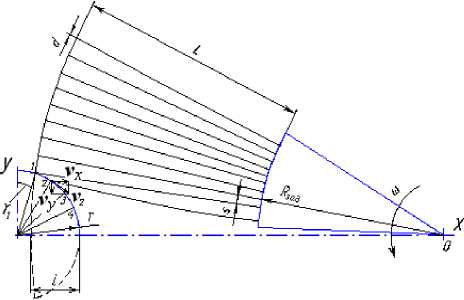

Распределение вычисленной по данной методике

Плотность ворса постепенно снижается и становит- скорости по длине контакта для рассматриваемого случая приведено на рис. 2. Здесь же показано изменение по длине контакта мощности, развиваемой концами ворса. Передняя проволочка пучка после косого удара по кромке, пройдя расстояние 0,3 мм, резко теряет скорость до 1 м/с. Начинает выбираться зазор как набегающими с высокой скоростью задними проволочками, так и упруго отскакиваемой от поверхности передней проволочкой. Ещё через 0,15

мм плотность ворса возрастает до максимального значения, а скорость становится равной 2,5 м/с. Прогиб проволочек ещё незначителен, но потребляемая щёткой мощность возрастает до наибольшего значения. В дальнейшем скорость возрастает.

Рис. 2. Изменение скорости движения конца проволочного ворса (кривая 1) и мощности, развиваемой концами проволочек (кривая 2), по длине контакта

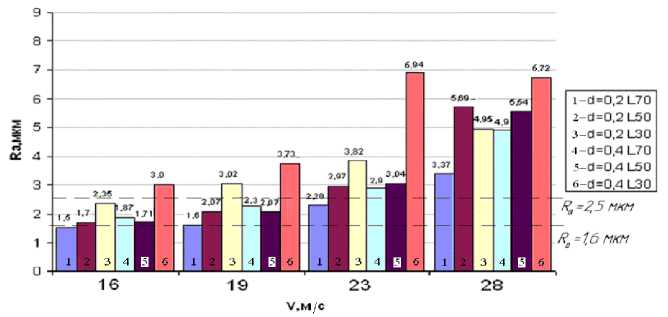

Обрабатываемые материалы - среднеуглеродистая сталь и титановый сплав ВТ-20. Исходная шероховатость кромки R a = 1,6 … 2,5 мкм ( R max = 5

ся даже меньше первоначального значения, хотя скорость перемещения и контактная сила вследствие увеличения прогиба продолжают возрастать. При достаточно протяжённой контактной поверхности скорость на выходе может превышать окружную скорость щётки. Плотность ворса щётки для этого случая приведена ниже.

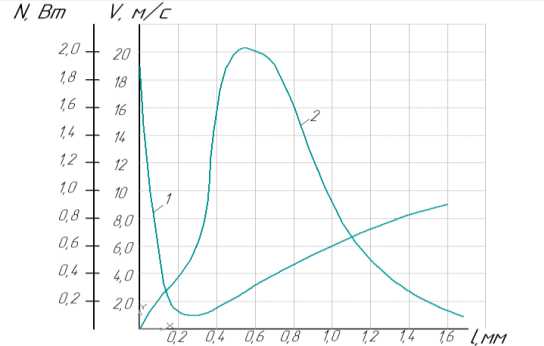

Исследования напряжённо-деформированного состояния проводились на конечно-элементной мо- дели при следующих варьируемых параметрах: диаметр пружинных проволочек d = 0,2…0.4 мм, длина ворсовой части l = 30…70 мм, скорость щётки v щ = 16…28 м/с.

…8 мкм). В исследованиях применялись секционные щётки с различной плотностью расположения проволочек в пучке. Плотность принято оценивать коэффициентом kп, представляющим собой отношение площади торцов проволочек пучка к занимаемой ими площади на боковой поверхности наружного цилиндра. Для щёток с d = 0,2 мм при l = 70 мм коэффициент плотности составил k п = 0,25, при l = 50 мм - k п = 0,31, при l = 30 мм - kп = 0,36; для щёток с d = 0,4 мм при l = 70 мм - k п = 0,38, при l = 50 мм - k п = 0,45, при l = 30 мм - k п = 0,49. Максимальный коэффициент k п = 0,785 получали при зазоре S = 0.

На рис. 3 в качестве примера показано распределение глубины отпечатка по длине контакта при обработке кромки со скоростью v щ = 19 м/с щётками с различной плотностью ворса. При наличии между проволочками зазора s = 0,2 мм коэффициент плотности ворса составлял k п = 0,25, при отсутствии зазора - k п = 0,785. На входе проволочек в контакт глубина h пластически деформированного отпечатка в обоих случаях равна 4,8 …4,85 мкм. Выдавленный из лунки материал (наплыв) в поперечном направлении имеет высоту 2,1 мкм (рис. 3,а) и 3,3 мкм (рис. 3,б). Скорость проволочек мгновенно падает до 1 м/с, обрабатываемый материал деформируется также в продольном направлении (направлении скорости). В первом случае глубина h отпечатка в этом направлении уменьшается до 1,9 мкм, чему способствует, во-первых, упругий отскок передней проволочки, во-вторых, выборка зазора набегающими задними проволочками. Упругий отскок отмечается и во втором случае. Проволочки только начинают изгибаться. В этом месте даже образуется наплыв высотой 1,5 … 2 мкм, вызванный действием сгущённых задних проволочек. По мере дальнейшего продвижения растёт их скорость, изгибная деформация и силы на концах. Глубина отпечатка и наплывы по краям борозды снова увеличиваются, достигая соответственно в первом случае 5,8 и 3,1 мкм, во втором случае – 4,4 и 2,4 мкм. И в том, и в другом случае на расстоянии от начальной точки контакта, равном 0,7 …0,75 мм, глубина борозды начинает монотонно снижаться, что связано с уменьшением контактных сил и разгибанием проволочек. На выходе из контакта с кромкой малого радиуса они имеют скорость 9 м/с и пластически не деформируют поверхность.

а

Рис. 3. Глубина отпечатка в кромке, обработанной щёткой при v щ = 19 м/с, l = 70 мм, d = 0,2 мм с плотностью ворса: а - k п = 0,25; б - k п = 0,785

б

На контактном участке, заключенном в пределах углов γ от 30° до 50…60°, отсутствие заметных пластических деформаций, скорее всего, вызвано исключением из контакта проволочек, образующих «подушку» и следующих за отогнутыми передними проволочками. На участке с углом γ ≥ 50…60° (на выходе из контакта) все проволочки вступают во взаимодействие с обрабатываемой поверхностью, также производя ее пластическое деформирование, но с небольшой интенсивностью.

Из полученных результатов следует, что глубина деформации, оставляемая передними проволочками пучка секционной щётки в момент удара, практически не зависит от исходной плотности ворса. В пользу этого вывода свидетельствует и то обстоятельство, что установленные в процессе исследования значения контактной силы и деформации поверхности при ударе практически не отличаются от расчётных величин (с погрешностью, не превосходящей 10%), предложенных в работе [1]. В процессе обработки плотность изменяется, то возрастая, то уменьшаясь, что свидетельствует о волнообразном протекании процесса и изгибных колебаниях проволочек. У щётки с исходной высокой плотностью ворса наиболее глубокий отпечаток отмечается на входе прямых проволочек в контакт (в начальной точке), а у щёток с пониженной исходной плотностью - на удалении от начальной точки на расстояние 0,2…0,22 мм. Это расстояние практически равно принятому в модели зазору s, который выбирается проволочками, вступившими в контакт. Проволочки в данном месте сгущаются. Зазор, в пределах которого проволочки имеют высокую рабочую скорость на входе в контакт, ликвидируется. Вторая и, возможно, третья проволочки оказывают ударное воздействие на поверхность через первую проволочку.

Анализ параметрической имитационной модели, проведённый для щёток с пониженной исходной плотностью, показал, что в зоне удара проволочек с d = 0,4 мм, вращающихся со скоростью 19

м/с, при l = 70 мм глубина отпечатка h max = 6 мкм, высота выступов h в = 2 мкм; при l = 50 мм - h max = 6,3 мкм, h в = 2,5 мкм; при l = 30 мм - h max = 10 мкм, h в = 4,5 мкм. Полученные результаты хорошо согласуются с экспериментальными данными, полученными в работе [2]. Проволочки c d = 0,4 мм вызывают по сравнению со щётками, в которых диаметр d = 0,2 мм, большие пластические деформации почти на всём протяжении контактной поверхности, но на выходе из контакта они также малы.

Ужесточение ворса за счёт уменьшения его длины l до 30 мм приводит к росту глубины пластического отпечатка, которая по мере продвижения ворса по поверхности контакта изменяется с меньшей интенсивностью, нежели у длинноворсных щёток, что также приводит к упрочнению материала. Но сглаживающей обработку можно считать только для поверхностей, полученных после черновой, в луч- шем случае – после получистовой предварительной обработки.

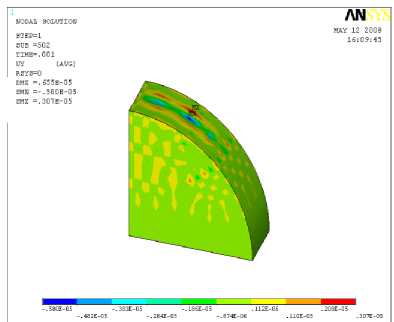

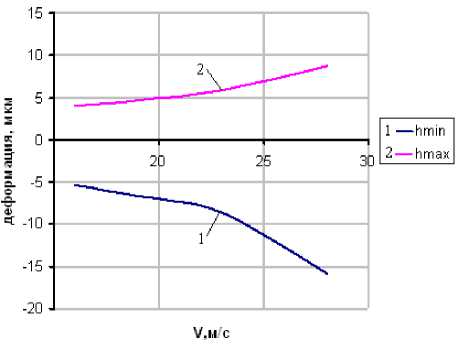

Глубина отпечатка влияет на шероховатость обработанной поверхности. Следует иметь в виду, что проволочки в реальных условиях обработки воздействуют и на наплывы по краям борозды, снижая их высоту. Чем глубже отпечаток, тем больше высота выступов. В качестве примера на рис. 4 показано полученное в результате анализа изменение глубины деформации от скорости щётки. Аналогичные зависимости имеют место при увеличении диаметра d и вылета l проволочек.

Верхняя кривая 2 характеризует изменение выступов, нижняя кривая 1 – впадин. Высота впадин превышает высоту выступов. Это означает, что последующие удары проволочек по пластически деформированным и, стало быть, упрочнённым выступам приводят к уменьшению их высоты. Довершают образование высотных параметров шероховатости сжато изогнутые проволочки, скользящие по контактной поверхности и сглаживающие вершины микронеровностей.

Рис. 4. Деформации поверхностного слоя в зависимости от скорости

Условием сглаживания поверхности является неравенство h ≤ R max [1, 2], подтверждённое экспериментальными исследованиями, где R max – максимальная высота микронеровностей исходной поверхности. Для исследуемых кромок R max = 5…8

мкм ( R a = 1,6…2,5 мкм). Как видно из приведённой на рис. 5 диаграммы, этому условию удовлетворяет обработка со скоростями 16…19 м/с щётками с проволочками диаметром d = 0,2…0,4 мм и длиной l = 50…70 мм.

Рис. 5. Диаграмма зависимости шероховатости R a от режимных параметров обработки

Сглаживающе-упрочняющая обработка дисковыми секционными щётками кромочных поверхностей ответственных деталей машин, изготовленных из различных материалов, имеет довольно обширную стационарную область, создаваемую конструктивно-технологическими параметрами процесса. К этим параметрам относятся:

-

- материал ворса: пружинная проволока - для обработки конструкционных сталей, нержавеющая проволока - для обработки титановых сплавов;

-

- плотность ворса, оцениваемая коэффициентом k п , изменяющимся в диапазоне от 0,25 до 0,45;

-

- диаметр проволочек d = 0,2 … 0,4 мм;

-

- вылет ворса l = 50 … 70 мм;

-

- скорость вращения щётки v щ = 16 … 19 м/с.

Список литературы Анализ контактного взаимодействия вращающейся щётки с обрабатываемой поверхностью

- Кургузов Ю.И., Папшев Д.Д. Технологическое обеспечение качества поверхности при упрочнении механическими щетками/Вестник машиностроения. -1986. -№4. -С. 54 -58.

- Кургузов Ю.И., Кургузов М.Ю. Упрочнение кромок лопаток рабочих колес газотурбинных двигателей/Вестник СамГТУ. Сер. Технические науки. -2010. -№4 (27). -С. 120 -127.

- Кургузов Ю.И., Сундуков Д.Ю. Моделирование процесса обработки механическими щетками/Ю.И. Кургузов, Д.Ю. Сундуков//Материалы Всероссийской научно-технической интернет-конференции с международным участием «Высокие технологии в машиностроении», 20 -23 окт. 2009 г.: -Самара: СамГТУ, 2009. -31 -34 с.