Анализ механизма работы шарниров гусеницы на ведущем колесе трактора

Автор: Коробской Сергей Анатольевич, Усова Елена Владимировна, Усов Артем Станиславович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Механизация и электрификация животноводства, растениеводства

Статья в выпуске: 3 (11), 2010 года.

Бесплатный доступ

Рассматривается механизм работы шарниров гусеницы тракторов на ведущем колесе трактора при работе его в различных режимах. Установлено наличие возможного перемещения со скольжением шарниров по зубьям ведущего колеса, способствующего повышенному износу зубьев и цевок шарнира. Даны предложения по снижению этих негативных явлений.

Шарниры гусеницы, износ зубьев, ведущее колесо трактора, агрегат, тяговое усилие

Короткий адрес: https://sciup.org/140204045

IDR: 140204045 | УДК: 631.3.004.67

Текст научной статьи Анализ механизма работы шарниров гусеницы на ведущем колесе трактора

Износ деталей шарниров гусеничных цепей происходит в основном на ведущем колесе гусеничного движителя. При этом наиболее значительные нагрузки шарниры испытывают при входе в зацепление с зубьями, и количественно их можно оценивать по номинальному тяговому усилию трактора, приходящемуся на одну гусеницу.

Величина этих усилий для некоторых марок тракторов приведена в таблице 1.

Таблица 1

Ориентировочная величина усилий в ведущей (нижней) и ведомой (верхней) ветвях гусениц некоторых тракторов

|

Марка трактора |

Класс тяги |

Усилие на ведущем колесе, кН |

Соотноше ние S в / S х (разы) |

|

|

нижняя ветвь S в |

верхняя ветвь S х |

|||

|

ДТ-75 |

3 |

15 |

1,50 |

10 |

|

ВТ-100(150) |

3 |

15 |

1,95 |

7,7 |

|

Т402А |

4 |

20 |

2,30 |

8,7 |

|

Т-4 |

4 |

20 |

2,30 |

8,7 |

|

Т-250 |

5 |

25 |

2,60 |

9,6 |

|

Т-150 |

3 |

15 |

1,50 |

10 |

|

Т-100(130) |

8 |

40 |

3,4 |

11,8 |

|

Среднее значение |

9,5 |

|||

При этом усилия в верхней (ведомой) ветви рассчитаны по известным формулам [1], а в нижней – приняты по тяговым усилиям на основной (рабочей) передаче.

Как видно из таблицы 1, усилие в нижней ветви гусеницы, на входе в зацепление с ведущим колесом, то есть при перегибе, в среднем почти в десять раз превосходит усилие в верхней ветви, на выходе из зацепления с ведущим колесом, то есть при разгибе. Это важный аспект работы гусеничной цепи в отличие от цепной передачи. Там натяжение холостой ветви много меньше, чем ведущей, но на ведомой звёздочке в цепной передаче имеет место силовой разгиб в шарнире. Этим работа и износ гусеничных шарниров коренным образом отличаются от работы и износа шарниров цепных передач.

Как видно из приведённых выше данных, натяжение ведомой ветви гусениц исчисляется тысячами ньютонов. В связи с этим оно не согласуется с принятым для цепных передач [2] и не может не влиять на механизм работы гусеничной цепи на зубчатом венце ведущего колеса трактора, например, в части расположения шарниров по дуге охвата колеса цепью.

Поэтому имеет смысл рассмотреть механизм работы шарниров гусеничной цепи на зубьях ведущего колеса, исходя из условия равновесного влияния на него натяжений как ведущей, так и ведомой ветвей. Очевидно, что со стороны звена, вышедшего на ведомую ветвь, усилие в последующих звеньях будет уменьшаться, подчиняясь тому же закону, что и со стороны ведущей ветви. В некоторой точке угла охвата звёздочки цепью, усилие со стороны ведущей ветви и усилие со стороны ведомой достигнут равенства.

Тогда, руководствуясь известной [2] базовой зависимостью

S q

= Sb

q sin ф

v sin^ v

где S q – усилие в любом звене цепи, находящемся в зацеплении со звёздочкой;

S в – усилие в ведущей ветви передачи (на входе в зацепление);

-

ф - угол заострения зуба звёздочки;

Т = 360 0 / z + ф - угол давления на зуб;

-

q – порядковый номер звена,

и исходя из условия равновесия сил можно записать:

зуют ситуацию в фиксированных точках, когда завершается очередной полный перегиб цепи и начинается вход в зацепление следующего звена.

По этой причине известная [1] диаграмма изменения усилия в звеньях цепи на угле охвата, построенная по базовому выражению, имеет ступенчатую форму. Поэтому фактически оно должно быть записано в следующем виде:

q min

q sm ф

S в

x

Sin ф

^ sm^ J

= S X

(sin ф

^ sin^ )

^ Sin^ )

. (2)

При этом x и y – числа звеньев до точки равновесного состояния соответственно со стороны ведущей и ведомой ветвей гусеницы, а x + y = z n , где z n – число звеньев, находящихся в зацеплении с зубчатым венцом ведущего колеса. Используя это выражение, можно записать:

( • Л 2 x - znС

81Пф

Isin^) S(3)

в

Отсюда, логарифмируя, получим:

sin Ф

(2x - zn )log----= log "X".(4)

srn^S

Изменение усилий в звеньях является непрерывным, уменьшающимся от номинальной величины со стороны ведущей ветви и увеличивающимся к ведомой. Для адекватного отражения его характера, выражение (7) следует изменить и записать для каждой из ветвей соответственно в следующих видах:

s, = s0;1;2..n. sin ф в в min sin(r + ф), (8)

n - 1; n - 2... sin ф

°X xmmin • / x , zoa srn(/ + ф) (9)

Тогда число звеньев со стороны ведущей ветви до точки равенства сил по углу охвата ведущего колеса цепью будет

где

S в и S x

- текущее значение вели-

чины усилия в звене со стороны соответственно ведущей и ведомой ветвей в зави-

равно:

2log( S х S в )

x , z .

log (sin ф /sin ^ ) ( )

симости от угла поворота ведущего колеса;

0;1;2...

в min и

q n - 1;. n - 2...

S x min - величина усилия

Число звеньев до той же точки со стороны холостой ветви будет определяться выражением y = zn – x. (6)

Угол ^ представляет собой сумму угла полного перегиба цепи ү = 360 0 /z (z – число зубьев колеса) и угла заострения зуба ф . Поэтому эти выражения характери-

соответственно в предыдущем и последующем звене при ү = 360°/z;

ф — половина угла заострения зуба ведущего колеса, обычно 25…300;

ү — текущий угол перегиба гусеничной цепи на ведущем колесе, изменяющийся от нуля до 3600 / z.

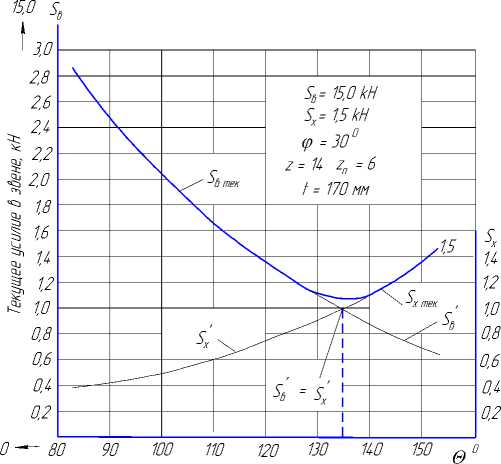

На рисунке 1 показан график изменения усилия в каждом звене гусеницы при его движении вместе с ведущим колесом в зоне, примыкающей к холостой ветви контура.

Текущий угол охват а зубчатого венц а

Рис. 1. График изменения усилия в звене гусеницы в зоне, примыкающей к холостой ветви контура (исходные параметры для построения кривых указаны на рисунке)

Как видно из графика, после момента входа звена в зацепление усилие в нём интенсивно уменьшается, а непосредственно перед выходом его из зацепления усилие в нём возрастает.

Очевидно, что в некоторый момент усилия в предыдущем и последующем звеньях будут одинаковыми и что шарнир, в обязательном порядке, будет опускаться во впадину и переходить на грань противоположного зуба.

Следовательно, положение шарниров на зубьях ведущего колеса в каждый данный момент работы гусеницы зависит от соотношения сил на ведущей и ведомой ветвях гусеничного контура.

Это означает, что при изменении этого соотношения шарниры будут перемещаться по рабочим поверхностям зубьев, каждый раз занимая новые положения на них, что в обязательном порядке будет сопровождаться как износом зубьев, так и износом цевок гусеницы.

Такая ситуация, например, будет характерна для работы трактора в агрегате с бульдозерным оборудованием. При этом движению трактора в цикле «под нагрузкой» будет соответствовать ситуация, по- казанная на рисунке 1. При цикле «задний ход» нагрузка в холостой ветви станет несколько выше, чем в рабочей (натяжение холостой ветви плюс усилие на самопередвижение), что вызовет немедленное изменение положения шарниров на ведущем колесе.

Повторение циклов в этом виде работы трактора будет непрерывным и неизбежно будет вызывать повышенный износ зубьев ведущих колёс и наружных поверхностей цевок гусеницы.

В транспортном режиме и при холостых переездах тракторов положение шарниров на ведущем колесе будет существенно отличаться от показанного на графике рисунка 1.

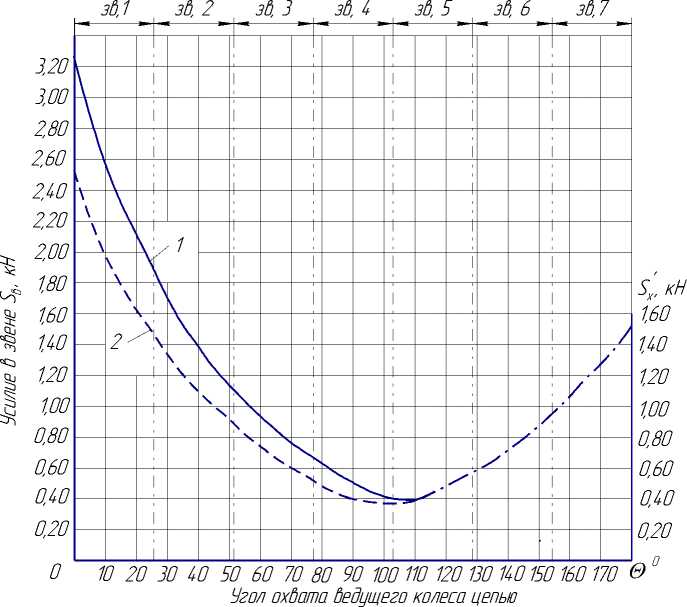

Если принять по [1], что коэффициент самопередвижения трактора без агрегата составляет 0,06…0,08 по отношению к номинальному тяговому усилию, и допустить, что при холостых переездах с агрегатом он составит около 0,1…0,12, то при номинальном тяговом усилии, принятом для графика рисунка 1, максимальное усилие на перекатывание для шарниров одной гусеницы составит 1,8 кН при том же натяжении холостой ветви. С учётом натя- жения холостой ветви, при входе в зацепление шарниры будут испытывать нагрузку в 3,3 кН. При этих параметрах типичный график изменения усилий в каждом звене гусеницы в транспортном режиме трактора будет иметь вид, показанный на рисунке 2.

В работе [3] показано, что натяжение в ветвях гусеничной цепи значительно и непрерывно изменяется при движении трактора в связи с эксцентриситетом ведущего и направляющего колёс движителя. При этом возникающие дополнительные усилия носят колебательный характер и в максимуме в несколько раз превышают номинальную величину натяжения холостой ветви.

Рис. 2. График изменения усилий в каждом звене гусеницы в транспортном режиме трактора:

1 – в агрегате с орудием; 2 – без орудия

Так, в экспериментах автора работы с гусеничным движителем трактора ДТ-54, который аналогичен движителю современных тракторов ДТ-75, ВТ-150 и Т-150 (180), усилие в сбегающей ветви колебалось при начальном натяжении в 90 кГ (900 Н) в пределах 15…260 кГ, а при начальном натяжении в 192 кГ (1920 Н) – в пределах 140…750 кГ. Следовательно положение шарниров на ведущем колесе будет также носить колебательный характер, что будет сопровождаться цикличным перемещением шарниров по зубьям ведущего колеса.

Отрицательное влияние перемещений шарниров на дуге охвата ведущего колеса не ограничивается только износом зубьев и цевок гусеницы.

Явление износа рабочих поверхностей происходит при этом и в шарнирах гусеницы, так как перемещения их на дуге охвата сопровождаются и изменением угла перегиба между каждыми двумя соседними звеньями.

Негативные процессы, связанные с рассмотренным механизмом поведения шарниров на ведущем колесе, могут быть в значительной мере нейтрализованы обеспечением минимальной величины биения венцов ведущего и натяжного колёс, а также максимально возможным уменьшением натяжения ведомой ветви гусеницы.

Выводы

-

1. Положение шарниров на зубьях ведущего колеса гусеницы и величина усилий в них зависит от соотношения усилий на ведущей и ведомой ветвях гусеничного контура.

-

2. Соотношение усилий на ведущей и ведомой ветвях гусеницы в процессе работы трактора может изменяться непрерыв-

- но. При этом неизбежно возникают знакопеременные скользящие перемещения шарниров по зубьям, что сопровождается износом зубьев и контактирующих с ними деталей звеньев.

-

3. Перемещения шарниров на дуге охвата ведущего колеса сопровождаются изменением угла перегиба между каждыми двумя соседними звеньями, что способствует дополнительному износу рабочих поверхностей шарниров гусеницы.

Список литературы Анализ механизма работы шарниров гусеницы на ведущем колесе трактора

- Анилович, В.Я. Конструирование и расчет сельскохозяйственных тракторов: справочное пособие/В.Я. Анилович, Ю.Т. Водолажченко. -2-е изд., переработ. и доп. -Москва: Машиностроение, 1976. -456 с.

- Воробьёв, Н.В. Цепные передачи/Н. В. Воробьёв. -4-е изд., испр. и доп. -Москва: Машиностроение, 1968. -251 с.

- Медведев, М.И. Гусеничное зацепление тракторов/М.И. Медведев. -Москва -Киев: Машгиз (Юж. отд-ние), 1959. -249 с.