Анализ погрешностей измерения плотности нефтесодержащей смеси и их влияния на определение времени сепарации

Автор: Зеленский Владимир Анатольевич, Щодро Артем Игоревич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Информатика, вычислительная техника и управление

Статья в выпуске: 2-3 т.18, 2016 года.

Бесплатный доступ

Рассмотрены основные и дополнительные погрешности, возникающие при косвенном измерении плотности нефтесодержащей смеси в нефтегазосепараторе. Для компенсации дополнительной погрешности в схему управления процессом сепарации введён датчик температуры. Коррекция осуществляется на основе данных лабораторных исследований зависимости плотности скважинной воды и нефти от температуры. Получены формулы для определения основной погрешности измерения плотности косвенным методом. Выполнена оценка точности приближённых вычислений погрешности по полученным формулам в общем случае и в установившемся технологическом режиме. Точное определение плотности позволяет рассчитать обводнённость нефтесодержащей смеси и определить оптимальное время сепарации. Разработан алгоритм, реализующий основные измерительные и вычислительные процедуры. Алгоритм предусматривает постоянный контроль величины обводнённости смеси и обновление данных для имитационной модели. На основе имитационной модели выполнены эксперименты, результатом которых явилось нахождение оптимального времени сепарации при различной обводнённости нефтесодержащей смеси. Результаты работы позволяют повысить производительность устройства сепарации при сохранении качества товарной нефти.

Косвенные измерения, нефтегазосепаратор, обводнённость, нефтесодержащая смесь, погрешность, сепарация

Короткий адрес: https://sciup.org/148204591

IDR: 148204591 | УДК: 622.692.12;

Текст научной статьи Анализ погрешностей измерения плотности нефтесодержащей смеси и их влияния на определение времени сепарации

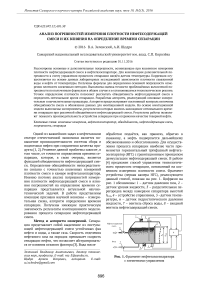

обработки подаётся, как правило, обратно в скважину, а нефть подвергается дальнейшему обезвоживанию и обессоливанию. Для осуществления процесса сепарации наиболее часто применяется горизонтальный трёхфазный нефтега-зосепаратор (НГС) с гравитационным принципом деэмульгации нефтесодержащей смеси. В работе [4] предложен способ управления технологическим процессом сепарации, основанный на косвенном измерении плотности смеси. Фрагмент устройства (первая камера НГС), реализующего данный способ, показан на рис. 1. Цифрами на рис. 1 обозначены: 1 – датчик давления газа, 2 – датчик уровня жидкости, 3 – разделительная перегородка между камерами сепаратора высотой h пер , 4 – устройство управления, 5 –датчик температуры, 6 – датчик гидростатического давления жидкости, 7 – вентиль сброса воды, 8 – входной вентиль нефтесодержащей смеси.

Рис. 1. Фрагмент нефтегазосепаратора с элементами управления

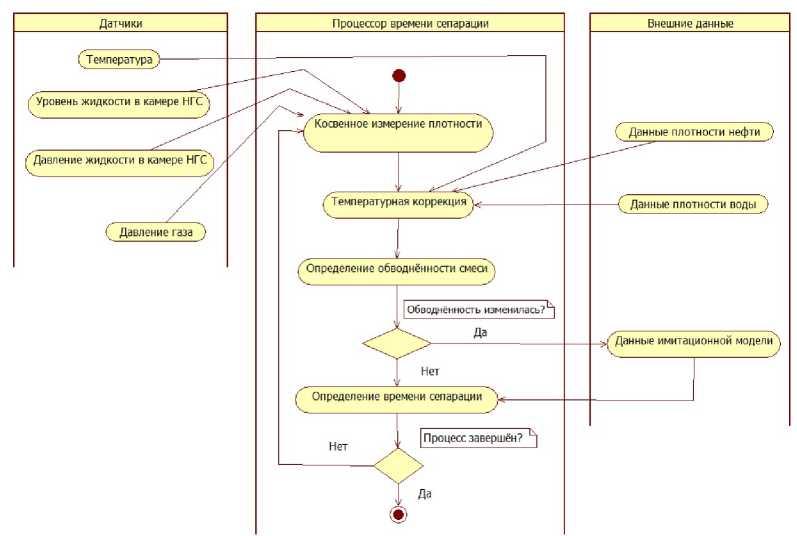

Среди возможных факторов, приводящих к возникновению дополнительной погрешности измерений, следует отметить температуру. Данная погрешность компенсируется с помощью введённого в схему управления процессом сепарации датчика температуры 5. Разработан алгоритм определения времени сепарации, представленный в виде диаграммы активностей стандарта UML на рис. 2.

Рис. 2. Алгоритм определение времени сепарации нефтегазовой смеси

Определение времени сепарации происходит в три этапа. На первом этапе, на основании показаний датчиков давления газа 1 , уровня жидкости 2 и гидростатического давления 3 происходит косвенное измерение плотности нефтесодержащей смеси. Далее производится температурная коррекция результатов измерения. Определение зависимости плотности нефтесодержащей смеси от температуры представляет собой нетривиальную задачу вследствие большого различия в химическом составе нефтей разных месторождений. Кроме того, плотность скважинной воды из-за присутствия в ней большого количества солей отличается от плотности дистиллированной воды. Решение задачи может быть получено путём проведения лабораторных испытаний с последующим вводом данных зависимости плотности воды и нефти от температуры в память управляющего устройства.

На втором этапе на основе измерений плотности смеси делается вывод о величине её обводнённости. Обводнённость нефти определяется процентным содержанием пластовой воды в смеси. В процессе эксплуатации скважины обводнённость имеет устойчивую тенденцию к увеличению и на большинстве месторождений в настоящее время находится в пределах от 70% до 90%. Кроме того, возможны локальные колебания обводнённости, связанные с движением подземных вод и сбросом отработанной воды обратно в скважину. Поэтому алгоритм предусматривает постоянный контроль величины обводнённости нефтесодержащей смеси и обновление исходных данных для имитационной модели. На третьем этапе происходит определение оптимального времени сепарации, что является конечным результатом работы всего алгоритма. Исходя из требуемого времени сепарации, устройство управления 4 регулирует работу вентилей воды 7 и входной смеси 8.

Анализ погрешностей измерений. Измерение плотности происходит косвенным способом с использованием основного уравнения гидростатики:

Рд = Рп + Pghж, где pд – давление на дне, pп – давление на поверхности, ρ – плотность жидкости, g – гравитационная постоянная, hж – уровень жидкости.

Тогда плотность жидкости в камере НГС равна:

р = Рд - Рп

ghж . (1)

Нефти различных месторождений России характеризуются широким диапазоном плотности:

от 770 до 970 кг/м 3 [5]. Плотность нефти изменяется в пределах каждого нефтегазоносного района. Это объясняется тем, что большинство разрабатываемых нефтяных месторождений представлено многопластовыми залежами, для которых, как правило, с увеличением глубины залегания продуктивного горизонта плотность нефти снижается. Тем не менее, для одной скважины или куста скважин, плотность нефти – стабильная величина на достаточно протяжённом временном интервале. Точность определения времени сепарации зависит от точности косвенного измерения плотности нефтесодержащей смеси по формуле (1). В данном соотношении величины p д , p п , h ж являются измеряемыми параметрами, g – константой, а плотность ρ является функционально зависимой величиной.

Значение погрешности при косвенных измерениях определяется по формуле:

I A x 2

,

где x i – величины, определяемые методом непосредственных измерений; Δ x i - погрешности величин x i , f – функциональная зависимость, связывающая расчётную и непосредственно измеряемые величины.

Используя формулы (1), (2), представим основную абсолютную погрешность определения плотности нефтесодержащей смеси в виде:

A Рд2 I A Pn2 I ( Рд - Pn )2 A hж2

A p A „2,2 + „2,2 + „2,4

gh gh gh жж ж

.

Анализ показал, что на практике данное выражение можно упростить путём отбрасывания третьего слагаемого под корнем. Тогда выражение для упрощённого расчёта абсолютной погрешности косвенного измерения плотности запишется в виде:

AP ynp

1 ghж

A P g +A P n

A = D

100 , (4)

где γ – приведенная погрешность, D – диапазон измерения.

Характеристики типовых измерительных приборов приводятся, например, в [6–8]. Используя выражения (3), (4), определим абсолютные погрешности измерений, выполненные с помощью датчиков 1, 2, 6 (рис. 1).

-

1. Датчик гидростатического давления Rosemount 3051 L . Его основная приведённая погрешность ±0,075%, диапазон измерения давления 01600 кПа, следовательно, абсолютная погрешность измерения давления равна 1,2 кПа.

-

2. Датчик давления газа BD Sensors DMP 331. Его основная приведённая погрешность ±0,1%, диапазон измерения давления 0-300 кПа, следовательно, абсолютная погрешность измерения давления равна 0,3 кПа.

-

3. Датчик уровня ООО НПФ «Сенсорика» DE 10.1. Его основная приведённая погрешность ±0,075%, диапазон измерения 3,7 м, следовательно, абсолютная погрешность измерения уровня равна 0,0028 м.

Значение высоты уровня жидкости в НГС примем 2,5 м. Значение ошибки вычислений по упрощённой формуле в рабочем диапазоне разности давления на дне и поверхности НГС приведены в табл. 1.

Таблица 1. Ошибка вычислений погрешности измерения плотности

|

Давление жидкости, кПа |

Абсолютная погрешность определения плотности, кг/м3 |

Относительная ошибка вычислений, % |

|

|

Р ж = Р д - P n |

Δ ρ |

Δ ρ упр |

£ =A P -A p упр 100 A p |

|

28,8 |

0,042043 |

0,042042 |

0,0024 |

|

33,8 |

0,042044 |

0,0048 |

|

|

38,8 |

0,042045 |

0,0071 |

|

|

43,8 |

0,042046 |

0,0095 |

|

|

48,0 |

0,042047 |

0,0119 |

|

При установившемся технологическом режиме происходит постоянный перелив верхнего слоя жидкости из первой камеры НГС во вторую. В этом случае можно принять h ж = h пер , где h пер – высота разделительной перегородки. Высота перегородки – постоянная известная величина, следовательно, погрешность её измерения Δ h пер =0. Тогда выражение для погрешности определения плотности нефти при установившемся технологическом режиме принимает вид:

Ар уст

1 gh пер

А р д 2 +А Рп 2

При этом метрологические характеристики датчика уровня жидкости не влияют на результирующую погрешность. Поскольку h ж ≤ h пер , основная абсолютная погрешность определения плотности смеси в обоих технологических режимах будет не более 0,042 кг/м3.

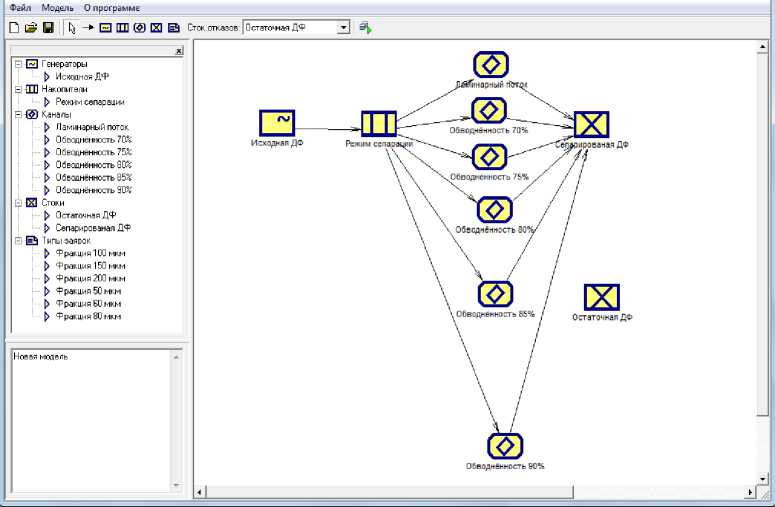

Результаты имитационного моделирования. Имитационное моделирование процесса сепарации нефтесодержащей смеси выполнено с помощью программы LiteSMO. Программа написана на языке программирования Delphi, поддерживает математический аппарат систем массового обслуживания, позволяет разработать структуру имитационной модели, задать параметры и выполнить имитационный эксперимент. Структура имитационной модели представлена на рис. 3. Элемент «Исходная ДФ» имитирует состояние исходной дисперсной фазы, условно разделённой на шесть фракций. Средние диаметры глобул во фракциях равны, соответственно 50 мкм, 60 мкм, 80 мкм, 100 мкм, 150 мкм и 200 мкм. Для генерации псевдослучайной последовательности глобул использовалось преобразование Бокса-Мюллера.

Рис. 3. Структура имитационной модели

Элемент «Режим сепарации» осуществляет выбор величины обводнённости нефтесодержащей смеси от 70% до 90% с дискретным шагом в 5%. Элемент «Обводнённость» имитирует процесс коагуляции и коалесценции глобул в соответствии с выбранным режимом сепарации. Элемент «Ламинарный поток» служит для проверки работоспособности имитационной модели в тестовом режиме. Результат процесса сепарации учитывается в элементах ИМ «Сепарированная ДФ» и «Остаточная ДФ». Параметры имитационной модели рассчитаны по результатам ранее выполненных исследований [9]. Пример гистограммы распределения времени образования сплошного фазового слоя глобулами различных фракций представлен на рис 4.

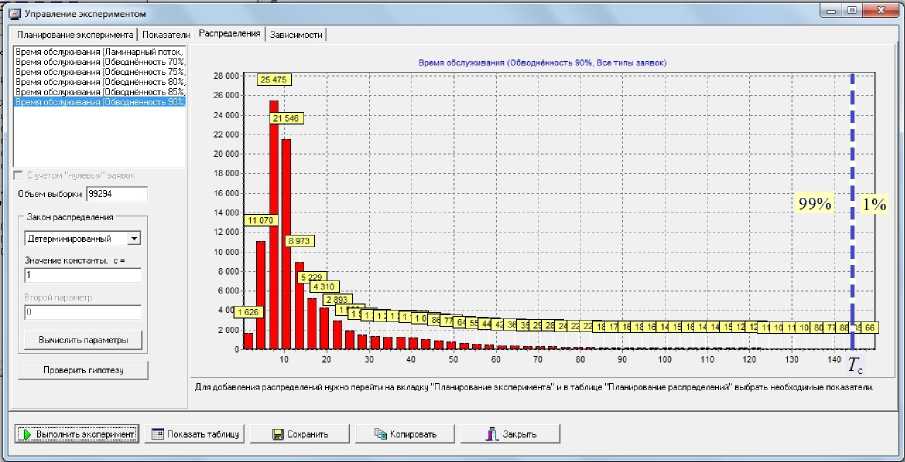

Распределение относится к виду распределений Лившица-Слезова с так называемым длинным хвостом. Время сепарации для третьей группы нефти находится путём отбрасывания «хвоста» распределения, удельный вес которого составляет 1% от общего объёма выборки. Например, при обводненности 90% оптимальное время сепарации составит Тс=145 секунд с точностью 5 с. Результаты остальных вычислений представлены в табл. 2.

Рассмотрим пример определения погрешности обводнённости для случая плотности нефти 850 кг/м3. Если плотность скважинной воды 1000 кг/м3, диапазон изменения плотности нефтесодержащей смеси составит 150 кг/м3. В пределах этого диапазона обводнённость может изменяться от 0 до 100%. Погрешность 0,042 кг/м3 приведёт к возникновению погрешности обводнённости в 0,028%. Это приведёт к погрешности определения оптимального времени сепарации в 0,5 с. Таким образом, основная погрешность практически не влияет на точность измерений. Поэтому главная задача, требующая дальнейшей проработки, заключается в компенсации дополнительной составляющей погрешности косвенного измерения плотности.

Рис. 4. Определение времени сепарации по гистограмме

Таблица 2. Зависимость времени сепарации от величины обводнённости

|

Обводнённость, % |

70 |

75 |

80 |

85 |

90 |

|

Время сепарации Т с , с. |

445 |

355 |

255 |

205 |

145 |

Выводы:

-

1. Предложен имеющий признаки научной новизны способ компенсации дополнительной погрешности при косвенном измерении плотности нефтесодержащей смеси. Способ основан на введении в схему управления процессом сепарации датчика температуры и использовании данных лабораторного анализа зависимости плотности скважинной воды и нефти от температуры.

-

2. Впервые разработан алгоритм нахождения оптимального времени сепарации на основе вычисления обводнённости нефтесодержащей смеси, определены основные измерительные и вычислительные процедуры. Выбор оптимального времени сепарации повышает производительность нефтегазосепаратора при сохранении качества товарной нефти.

-

3. Получены имеющие практическую значимость расчётные соотношения для определения основной погрешности косвенного измерения плотности нефтесодержащей смеси. Определена относительная ошибка вычислений по полученной формуле.

-

4. Проведенный анализ показал, что основная погрешность практически не влияет на точность измерений и главная задача, требующая дальнейшей проработки – компенсация дополнительной составляющей погрешности косвенного измерения плотности.

Список литературы Анализ погрешностей измерения плотности нефтесодержащей смеси и их влияния на определение времени сепарации

- Щербинин, А.И. Техническое обеспечение мероприятий по повышению уровня добычи нефти и газа и снижению себестоимости/А.И. Щербинин, В.А. Назаров, А.Г. Соколов//Сфера. Нефть и Газ. 2012. № 3. С. 166-168.

- ГОСТ 31378. Нефть. Общие технические условия. М.: Госстандарт РФ. 2009. 12 с.

- Ким, С.Ф. Моделирование процессов разрушения водонефтяных эмульсий для крупнотоннажных технологий подготовки нефти/C.Ф. Ким, Н.В. Ушева, М.А. Самборская и др.//Фундаментальные исследования. 2013. № 8. С. 626-629.

- Зеленский, В.А. Повышение эффективности сепарации с помощью контроля дифференциальной плотности нефтегазовой смеси/В.А. Зеленский, А.И. Щодро//Вестник Самарского государственного технического университета. Сер. Технические науки. 2015. № 1(45). С. 178-183.

- Алькушин, А.И. Эксплуатация нефтяных и газовых скважин. -М.: Недра, 1989. 360 с.

- Преобразователи давления измерительные Rosemount 3051. Руководство по эксплуатации. URL: http://www.k-avtomatika.ru/images/3051L_%D0%A0%D0% AD1.pdf (дата обращения 25.09.2016).

- Датчик давления BD Sensors. Руководство по монтажу и эксплуатации. URL: http://www.bdsensors.ru/pdf/operation/op-dmp_lmp331.pdf (дата обращения 12.10.2016).

- Датчик уровня ООО НПФ «Сенсорика». Каталог продукции. URL: http://sensorika.ru/catalogue/39 (дата обращения 23.10.2016).

- Зеленский, В.А. Система автоматизированного управления нефтегазосепаратором с контролем плотности нефтесодержащей смеси/В.А. Зеленский, А.И. Щодро//Вестник Самарского государственного технического университета. Сер. Технические науки. 2016. № 1(49). С. 15-23.