Анализ применения проволочных технологий 3D-печати в условиях космического пространства

Автор: Ашимов Ильяс Нургалиевич, Папазов Владимир Михайлович

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Проектирование, конструкция, производство, испытания и эксплуатация летательных аппаратов

Статья в выпуске: 1 (40), 2023 года.

Бесплатный доступ

В настоящее время исследование аддитивных технологий в условиях космического пространства является ключевым для решения задач по изготовлению и ремонту конструкций космических аппаратов на месте с минимальной зависимостью от доставки комплектующих с Земли. Анализ исследований, при которых были задействованы методы аддитивных технологий в условиях пониженной гравитации, позволил сделать вывод о возможности и целесообразности применения проволочных технологий 3D-печати в условиях космического полёта. Одним из возможных решений в производстве конструкционных элементов в условиях пониженной гравитации может стать метод проволочной электродуговой технологии аддитивного формирования. Особенность метода заключается в использовании металлической проволоки в качестве филамента, расплавление которого осуществляется под действием электрической дуги. С учётом особенностей проволочной технологии и условий космического пространства были сформированы критерии оценки элементов конструкции пилотируемых космических комплексов, изготовление, обслуживание и ремонт которых возможен методами аддитивных технологий.

Аддитивные технологии, проволочная электродуговая технология, элементы конструкции, пониженная гравитация, космический аппарат

Короткий адрес: https://sciup.org/143179906

IDR: 143179906 | УДК: 621.791.92-023.5:629.78

Текст научной статьи Анализ применения проволочных технологий 3D-печати в условиях космического пространства

Развитие перспективных технологий производства открывает новые возможности в разработке, конструировании и изготовлении космических аппаратов, позволяющих значительно расширить диапазон задач исследования и освоения космического пространства. Одной из таких задач является исследование лунного пространства и долгосрочное пребывание человека на лунной поверхности. Согласно российской лунной программе на 2021–2040 гг., разработанной ИКИ РАН, исследование Луны разделено на три этапа с условными названиями «Вылазка», «Форпост» и «База» [1].

Применение аддитивных технологий в изготовлении, обслуживании и ремонте элементов лунной инфраструктуры и космических пилотируемых комплексов является одной из базовых составляющих процесса исследования и освоения Луны. Возможность изготовления элементов конструкции из полимеров и металлических материалов позволит поддерживать работоспособность космической техники с минимальной зависимостью от доставки оборудования и комплектующих с Земли.

Важным этапом разработки и применения технологий аддитивного производства в освоении Луны и дальнего космического пространства являются исследования на борту орбитальной станции — Российского сегмента Международной космической станции (РС МКС) или Российской орбитальной станции (РОС). Очевидно, что исследования на космической станции представляют собой комплексный процесс, при котором осуществляется всестороннее практическое изучение методов аддитивного производства. Укрупнённо этапы исследования должны представлять собой следующее:

-

• анализ влияния условий космического пространства на выбор метода аддитивного производства;

-

• формирование условий, влияющих на выбор типов элементов конструкции КА;

-

• формирование номенклатуры элементов, изготовление, обслуживание и ремонт которых возможен и целесообразен на РС МКС/РОС;

-

• наземная отработка метода изготовления с оптимизацией (технологической, прочностной) детали с учётом возможностей и ограничений технологии 3 D -печати;

-

• исследование физико-механических характеристик изготовленного элемента и вывод о теоретической возможности использования технологии изготовления в космическом пространстве;

-

• разработка предложений по переносу аддитивной технологии изготовления в космическое пространство;

-

• исследования технологии изготовления на РС МКС/РОС и отработка технологических режимов печати;

-

• определение оптимальных параметров изготовления аддитивным методом и выработка предложений для переноса технологии производства на Луну.

анализ применения технологий аддитивного производства в космическом пространстве

Исследованием применения аддитивных технологий в условиях невесо- мости и лунного пространства занимаются учёные из России, США, Китая и других стран [2–8]. На данный момент имеется множество примеров (и планов) применения аддитивных технологий в космическом пространстве [2–6].

К примеру, в рамках проекта «Аддитивное строительство с мобильным размещением» (Additive Construction with Mobile Emplacement — ACME) рассма- тривается возможность использования планетарных материалов (реголитовых смесей и связующих) для изготовления объектов лунной инфраструктуры на месте [2].

В 2015 г. NASA провело эксперимент на МКС, в рамках которого изготовили несколько деталей методом послойного наплавления полимерной нити. Изготовление элементов прошло успешно [3].

В 2020 г. Китайской академией космических технологий была проведена серия экспериментов, в результате которых реализована печать из полимерных композитов, армированных углеродным волокном в условиях космического полёта [4].

В 2018 г. на борту РС МКС был проведён первый в мире успешный эксперимент по печати живых тканей в условиях невесомости [5].

В июне 2022 г. на МКС был доставлен отечественный 3 D -принтер, разработанный РКК «Энергия» совместно с Томскими политехническим и государственным университетами. Принтер реализует технологию печати послойного наплавления полимерной нитью (аналог FDM — fused deposition modeling ), с помощью которой планируется изготавливать тестовые модели [6].

Значимыми исследованиями в области аддитивных технологий, в результате которых были изготовлены образцы из металлических материалов в условиях пониженной гравитации, являются эксперименты зарубежных учёных.

В 2007 г. специалистами NASA проводилось исследование метода электронно-лучевого производства свободной формы ( EBF 3 — electron beam freeform fabrication ) в условиях невесомости [7]. Для реализации данного исследования было разработано портативное спец-оборудование. Испытания проводились с использованием самолёта, движущегося по серии параболических траекторий для создания пониженной гравитации. Результаты исследований показали, что технология электроннолучевого производства в условиях невесомости жизнеспособна, высота слоёв и микроструктура материала существенно не отличаются от параметров, полученных при изготовлении конструкций в наземных условиях. Единственное, что потребовалось — это корректировка расстояния между подложкой и проволокой, а также регулировка скорости подачи материала.

Аналогичное исследование выполнено немецкими учёными в 2019 г. [8]. Для проведения эксперимента было изготовлено оборудование, реализующее метод плавления лазерным лучом с равномерным осаждением металлического порошка потоком газа. Для печати использовался порошок из нержавеющей стали в азотно-аргоновой атмосфере. В результате эксперимента было изготовлено два образца (в виде гаечных ключей): один образец — в земных условиях (1g), другой — в условиях пониженной гравитации (цg). Несмотря на малые габариты и ограниченное количество образцов, проведён микроструктурный анализ методом дифракции обратного рассеяния электронов (electron backscatter diffraction — EBSD), в результате которого выявлено наличие столбчатой структуры с удлинёнными зёрнами, наклонёнными против направления выращивания (под углом ~ 40°). По заявлению авторов исследования, при первом исследовании микроструктуры образцов не было обнаружено никаких отклонений от деталей, изго- товленных в наземных условиях.

Исходя из вышеуказанных примеров, очевидно, что для достижения возможности изготовления элементов конструкции необходимо проводить исследования аддитивных технологий в условиях космического пространства. Результаты таких исследований позволят использовать полученный опыт в освоении Луны и в развитии пилотируемых миссий на планеты Солнечной системы.

В результате проведённого анализа установлено, что применение проволочных технологий наиболее целесообразно в условиях космоса по следующим причинам:

-

• нет необходимости в доставке защитного газа (в т. ч. и для осаждения порошков) и его последующей утилизации;

-

• хранение и доставка проволоки (полимерной, металлической) существенно проще, чем порошка.

Проволочные технологии аддитивного формования

На сегодняшний день существует три основных метода, реализующие печать металлической проволокой и различающиеся между собой типом энергетического воздействия [9–12]:

-

• метод электронно-лучевого аддитивного производства (ЭЛАП, electron beam additive manufacturing — EBAM ) — технология послойного выращивания изделия за счёт плавления сфокусированным электронным пучком металлической проволоки (филамента) в вакууме [9, 11];

-

• метод проволочной электродуго-вой технологии аддитивного формирования (ПЭТАФ, wire arc additive manufacturing — WAAM ) — технология

плавления непрерывно подающегося расходуемого металлического материала (проволоки) и перенос расплавленного металла на ранее сформированный слой под действием электрической дуги;

-

• метод прямого лазерного выращивания металлом (ПЛВМ, laser beam melting — LBM ) — процесс, при котором осуществляется подача металлической проволоки в ванну расплавленного металла под действием лазерного луча [10, 12].

Сравнительный анализ технологий ЭЛАП и холодного переноса металла ( cold metal transfer — СМТ , аналога ПЭТАФ) проведён специалистами Института физики прочности и материаловедения Сибирского отделения РАН в 2019 г. [11]. В рамках исследования вышеуказанными методами был изготовлен образец из алюминиевого сплава АМг5. В результате комплексного анализа установлено, что в обоих случаях наблюдается незначительное изменение слоя по высоте (в пределах ±0,1 мм при высоте слоя 1,7 мм для CMT и 2,1 мм для ЭЛАП соответственно), а также сохраняются механические свойства по всему уровню изделия (предел прочности: для СМТ 273±1 МПа, для ЭЛАП 223±3 МПа; относительное удлинение: для СМТ 24,6±0,7%; для ЭЛАП 26,1±0,7%). Однако в случае метода CMT тепловложения оказались существенно ниже за счёт использования защитного газа. А также из-за наличия интерметаллидов и твёрдорастворного упрочнения механические свойства образцов, изготовленных методом холодного переноса металла ( CMT ), оказались выше.

Специалистами Санкт-Петербургского государственного морского технического университета совместно с Санкт-Петербургским политехническим университетом имени Петра Великого проведены исследования технологии прямого выращивания из алюминиевой проволоки (марки AlMg6, 01,2 мм) с использованием лазерного и лазернодугового воздействия [13, 14]. Для исследования применялась лазерная установка с максимальной мощностью луча 16 кВт и источник питания дуги с максимальным током 550 А. Целью исследования являлось сравнение микротвёрдости и химического состава материала образцов, полученных лазерным и лазерно-дуговым способами. При металлографическом анализе установлено, что микроструктуры образцов, изготовленных двумя различными методами, имеют сходство. Однако микротвёрдость материла, полученного методом лазернодугового воздействия, значительно выше за счёт большего энерговложения, но наблюдается неравномерность значений по сечению. Химический состав в обоих случаях на уровне алюминиевой проволоки марки AlMg6.

Применение технологии послойного наложения в условиях пониженной гравитации является одним из возможных вариантов для изготовления, обслуживания и ремонта элементов конструкции на орбитальной космической станции и при освоении лунного пространства.

Проволочные технологии печати позволят решать несколько задач:

-

• изготовление изделий для временной (аварийной) замены вышедших из строя деталей и элементов до доставки запасных частей с Земли;

-

• изготовление изделий для замены вышедших из строя деталей и элементов, не требующих особых условий изготовления на Земле;

-

• изготовление экспериментальных образцов типовых элементов и фрагментов конструкций;

-

• проведение ремонтно-восстановительных работ деталей и элементов путём послойного наращивания (наплавки);

-

• проведение сварочных работ (полуавтоматическая и автоматическая дуговая сварка).

Ниже приведены преимущества и недостатки проволочных технологий [15].

Преимущества:

-

• возможность использования в условиях открытого космического пространства (без специальной камеры) прямо на поверхности станции;

-

• большая область построения объектов, вплоть до нескольких метров по всем направлениям;

-

• экономичный расход филамента и отсутствие необходимости переработки неиспользованного материала;

-

• возможность использования сразу двух проволок для создания интер-металлидных конструкций;

-

• широкий сортамент применяемых металлических сплавов для печати;

-

• высокая скорость печати изделий.

недостатки:

-

• минимальная толщина стенок детали от 4 мм;

-

• необходимость использования металлической подложки из того же материала, что и изготавливаемое изделие;

-

• необходимость в механической доработке детали;

-

• ребристость поверхности вследствие наплавления слоёв друг на друга;

-

• высокая исходная шероховатость поверхности.

Несмотря на имеющиеся недостатки, использование проволочных технологий в условиях пониженной гравитации представляется перспективным. Предполагается проведение исследований для оптимизации технологических режимов с целью сокращения количества недостатков.

Определение типа оборудования, реализующего технологии послойного формирования, является одной из задач при переносе технологии печати в условия космического пространства. Характеристики используемого оборудования напрямую зависят от массогабаритных параметров деталей конструкции. В зависимости от типа аддитивной печати возможны несколько вариантов оборудования:

-

• закрытая (герметичная) камера внутри обитаемого объёма (металл, полимер);

-

• закрытая камера на внешней поверхности космической станции или на поверхности Луны (металл, полимер);

-

• установка открытого типа с манипулятором и рабочей областью (металл).

Закрытая (герметичная) камера внутри обитаемого объёма . Преимуществами данного варианта оборудования являются возможность контроля процесса изготовления без необходимости внекорабельной деятельности (ВКД) и стабильный температурный режим. Недостатками являются маленький объём камеры (~300–400 мм) и негативные последствия механических воздействий в процессе демонтажа изделия с подложки (металлическая пыль, стружка и др.).

Закрытая камера на внешней поверхности космической станции или на поверхности Луны. Преимуществами этого варианта являются камера большего объёма (по сравнению с установкой для обитаемого объёма), возможность автономного использования (при использовании собственных бортовых сетей, солнечных батарей), защита от воздействия внешних факторов космического пространства или лунной пыли (при использовании на поверхности Луны). Соответственно, недостатками являются ограниченный объём камеры (~600–800 мм) и необходимость ВКД при каждом изготовлении детали.

Установка открытого типа с манипулятором и рабочей областью. Установка представляет собой плоскую рабочую поверхность (габариты определяются в зависимости от потребностей) с элементами закрепления и манипулятор с шестью степенями свободы, закреплённый у кромки стола (можно сделать подвижным). Преимуществами являются возможность изготовления крупногабаритных деталей и конструкций, отсутствие дополнительного оборудования для создания вакуума. Недостатками являются влияние внешних факторов, высокий перепад температур, использование только на внешней поверхности космической станции, необходимость ВКД.

При использовании аддитивных технологий на борту орбитальной космической станции следует учитывать электрические мощности, вырабатываемые системами электроснабжения. Для МКС это значение составляет 75…90 кВт с напряжением 120 В [16]. Очевидно, что потребляемая мощность бортового аддитивного оборудования должна быть как можно ниже и не превышать: 1,0 кВт — для оборудования, размещаемого внутри модуля, и 1,5 кВт — для оборудования, размещаемого снаружи [17].

На основе анализа источников [9–14, 16] можно сделать следующие выводы:

-

• применение технологии прямого лазерного выращивания в условиях космического пространства возможно, однако имеет существенный недостаток в потреблении электроэнергии (мощность лазера в среднем 4,0…7,5 кВт) [10, 14], кроме того, высокая конструктивная сложность установки затрудняет её периодическое обслуживание;

-

• технология ЭЛАП обладает высокой энергоэффективностью (около 90%) [9], номинальное напряжение при этом на уровне 30…150 кВ с током пучка

1…30 мА [9, 11]. В результате мощность электронного луча может достигать ~3 кВт;

-

• метод ПЭТАФ характеризуется высокой энергоэффективностью (до 90%) [13], низким напряжением

-

10...30 В, с током дуги 40...89 А [11]. Мощность дуги может достигать значений ~1,7 кВт, но из-за импульсного характера воздействия это значение вдвое меньше максимального, что способствует меньшему нагреву и тепло-вложению относительно других методов послойного выращивания [11, 13].

Таким образом, наиболее подходящим методом, способным решать задачи по изготовлению, обслуживанию и ремонту элементов конструкции, а также удовлетворяющим требованиям по энергоэффективности, качеству получаемого материала и простоте обслуживания в условиях космического пространства, является метод ПЭТАФ.

формирование критериев оценки и разработка номенклатуры элементов конструкции

Для решения задачи изготовления элементов конструкции на космической станции и/или напланетной базе необходимо учитывать несколько условий:

-

• тип аддитивного производства;

-

• ограничения, связанные с типом камеры (открытая, закрытая);

-

• окружающая среда (наличие вакуума или среды инертного газа для исключения влияния на химические свойства материала);

-

• влияние внешних возмущений (перепад температур, вибрация, собственные колебания оборудования для печати).

Критерии отбора были сформированы исходя из анализа разработанных элементов конструкции пилотируемых изделий РКК «Энергия» [18] с учётом вышеперечисленных условий и конструктивно-технологических возможностей и ограничений проволочных технологий печати.

Для разработки номенклатуры были сформированы критерии, учитывающие следующие параметры:

-

• геометрическую форму детали;

-

• отсутствие высоких циклических нагрузок;

-

• возможность замены материала;

-

• условия использования;

-

• наличие неразъёмных соединений;

-

• ремонтопригодность;

-

• возможность оптимизации;

-

• потребность в последующей механической доработке;

-

• сложность демонтажа и последующей установки детали в условиях космоса или Луны;

-

• необходимость нанесения защитного покрытия.

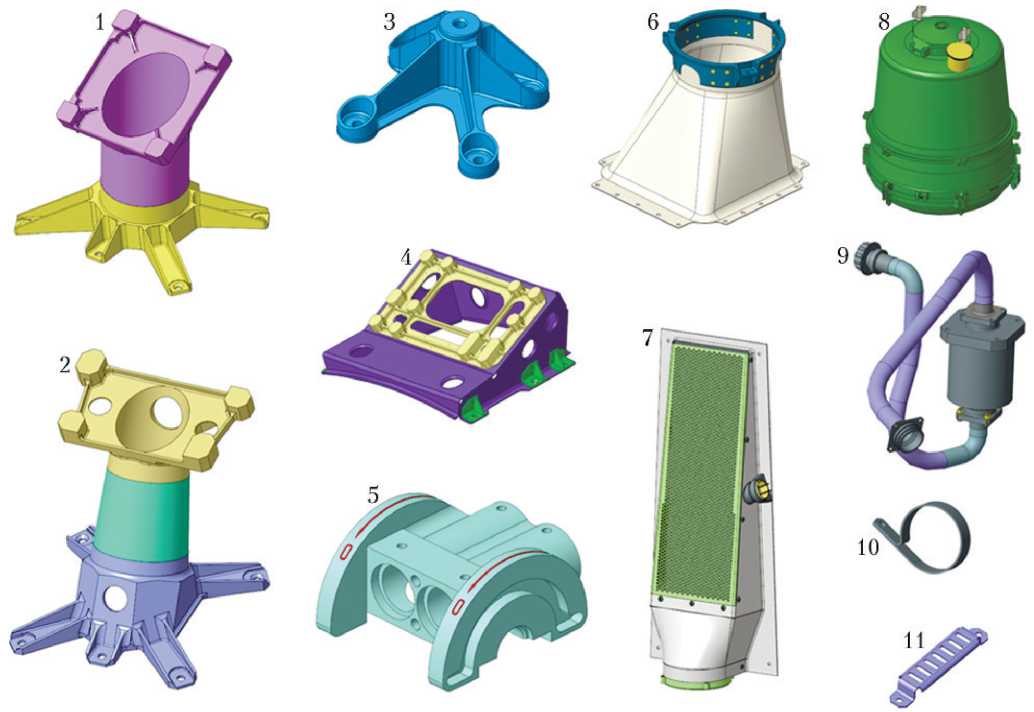

Согласно сформулированным критериям проведён комплексный анализ элементов конструкции, на основе которого определена следующая классификация элементов, предназначенных для изготовления аддитивными методами (см. рисунок):

-

• элементы крепления приборов и агрегатов;

-

• элементы крепления кабелей и трубопроводов;

-

• корпуса приборов и агрегатов;

-

• элементы системы обеспечения теплового режима;

-

• элементы системы жизнеобеспечения;

-

• корпуса и крышки ёмкостей для воды и контейнеров для твёрдых отходов;

-

• теплообменники;

-

• трубопроводы;

-

• корпуса электроразъёмов;

-

• инструменты;

-

• элементы интерьера;

-

• крепёжные элементы, заглушки, крышки.

Результатом отбора и классификации элементов конструкции стала номенклатура изделий, изготовление, обслуживание и ремонт которых возможен методами аддитивных технологий в условиях пониженной гравитации.

Учитываемые номенклатурой параметры:

-

• наименование;

-

• габариты;

-

• условия эксплуатации;

-

• исходный материал;

-

• альтернативный материал;

-

• технология аддитивного производства;

-

• покрытие;

-

• дополнительные условия.

Элементы конструкции космического аппарата: 1, 2, 3, 4 — элементы крепления приборов на внешней поверхности орбитального модуля; 5 — элемент системы жизнеобеспечения пилотируемого корабля; 6, 7 — элементы системы обеспечения теплового режима внутри пилотируемого корабля; 8 — контейнер для хранения твёрдых отходов; 9 — трубопроводы воздушной системы; 10 — элемент крепления трубопроводов; 11 — элемент крепления кабелей

Разработанная номенклатура включает в себя около 100 наименований типовых элементов конструкций и является заделом для исследований в рамках целевых работ по применению аддитивных технологий на МКС.

заключение

Применение проволочных технологий 3 D -печати в условиях космического пространства является наукоёмкой и сложной задачей, решение которой позволит реализовать технологические процессы изготовления, обслуживания и ремонта элементов лунной инфраструктуры и космических пилотируемых комплексов, тем самым обеспечивая освоение и исследование лунного пространства. Проведённый анализ позволил оценить доступные технологии аддитивного производства, применение которых возможно и целесообразно в условиях пониженной гравитации. С учётом метода аддитивной печати и условий космического пространства сформированы критерии, по которым осуществляется отбор и классификация элементов конструкции пилотируемых изделий РКК «Энергия», изготовление, ремонт и обслуживание которых возможно и целесообразно в условиях космоса, и разработана соответствующая номенклатура.

Список литературы Анализ применения проволочных технологий 3D-печати в условиях космического пространства

- Роскосмос: российская лунная программа рассчитана на период до 2040 года // ТАСС: официальный сайт. Режим доступа: https://tass.ru/kosmos/ 5847840 (дата обращения: 25.07.2022).

- Werkheiser N, Mueller R. Additive construction with mobile emplacement // NASA facts. Huntsville: Marshall Space Flight Center. URL: https://www.nasa.gov/ sites/default/files/atoms/files/fs_acme_ factsheet_150910.pdf (accessed 25.07.2022). ~

- Making things in space will reduce future payload costs // NASA facts. Huntsville: Marshall Space Flight Center. URL: https://www.nasa.gov/sites/default/ files/atoms/files/additive_mfg.pdf (accessed 25.07.2022).

- China Focus: China tests 3D printing in space for the first time // XINHUANET. URL: http://xinhuanet.com/english/2020-05/ 09/c_139043414htm (accessed 05.08.2022).

- Успешное испытание 3-О-био-принтера на борту МКС // Роскосмос: официальный сайт. Режим доступа: https://www.roscosmos.ru/25829/ (дата обращения: 05.08.2022).

- РКК «Энергия» разработала 3-О-принтер для МКС // Роскосмос: официальный сайт. Режим доступа: https://www.roscosmos.ru/34909/ (дата обращения: 05.08.2022).

- Hafley R.A., Taminger K.M.B., Bird R.K. Electron beam free form fabrication in the space environment // 45 th AIAA Aerospace Sciences Meeting and Exhibit. American Institute of Aeronautics and Astronautics, 2007. 9 p. Режим доступа: https://www.doi.org/ 10.2514/6.2007-1154(accessed 26.08.2022).

- Zocca A., Lüchtenborg J., Mühler T., Wilbig J., Mohr G, Villate T., Léonard F., Nolze G., Sparenberg M., Melcher J., Hildenberg K, Günster J. Enabling the 3D Printing of metal components in ц-Gravity // Advanced Material Technologies. 2019. Vol. 4. Issue 10. 11 p. URL: https://www.doi.org/10.1002/ admt.201900506 (accessed 26.08.2022).

- Wçglowski M.St., Btacha S, Jachym R, Dutkiewicz J., Rogal L. Electron beam additive manufacturing with wire // Electrotechnica & Electronica, E+E. 2018. Vol. 53. Issues 3-4. P. 74 - 78. URL: https://epluse.ceec.bg/wp-content/ uploads/20 18/09/2 0180304- 05.pdf (accessed 26.08.2022).

- Корсмик Р. С. Формирование наплавленного металла при лазерной наплавке и прямом лазерном выращивании с применением проволок // Znanstvena Misel. 2019. № 2-1(27). С. 43-49.

- Елисеев А.А., Утяганова В.Р., Воронцов А.В., Иванов В.В., Рубцов В.Е., Колу баев Е.А. Сравнительный анализ структуры и механических свойств аддитивных изделий, полученных электронно-лучевым методом и холодным переносом металла / / Известия высших учебных заведений. Цветная металлургия. 2020. № 4. С. 65-73. Режим доступа: https://www.doi.org/10.170 73/ 0021-3438-2020-4-65-73 (дата обращения: 26.08.2022).

- Раевский Е.В., Цыганова А.Л. Лазерные аддитивные технологии: перспективы применения // Аддитивные технологии. 2016. № 1. С. 10-12.

- Попович А.А., Суфияров В.Ш., Разумов Н.Г., Панченко О.В., Борисов Е.В., Масайло Д.В. Аддитивные технологии в Санкт-Петербургском политехническом университете Петра Великого: опыт и перспективы использования // Порошковая металлургия: инженерия поверхности, новые порошковые композиционные материалы. Сварка: Сборник докладов 11-го Международного симпозиума. В 2-х частях, Минск, 10-12 апреля 2019 г. Минск: Издательский дом «Белорусская наука», 2019. С. 73-92.

- Ахметов АД., Цибульский И.А., Скляр М.О., Корсмик Р.С. Особенности формирования структуры при лазерном и лазерно-дуговом выращивании из алюминиевой проволоки // Пром-Инжиниринг: Труды IV международной научно-технической конференции, Москва - Челябинск - Новочеркасск, 15-18 мая 2018 г. Москва - Челябинск - Новочеркасск : Южно-Уральский государственный университет (национальный исследовательский университет), 2018. С. 193-197.

- Ашимов И.Н. Анализ возможности изготовления элементов конструкции космических аппаратов электроннолучевым методом в условиях открытого космоса // Тезисы докладов XXII Научно-технической конференции ученых и специалистов, посвящённой 60-летию полёта Ю.А. Гагарина, 75-летию ракетно-космической отрасли и основания ПАО «РКК «Энергия». 2021. С. 45-46.

- International Space Station Facts and Figures / Ed. by M. Garcia // NASA: Official site. URL: https://www.nasa.gov/feature/ facts-and-figures (accessed 22.08.2022).

- Российский сегмент МКС: справочник пользователя // РКК «Энергия»: официальный сайт. Режим доступа: https://www.energia.ru/ru/iss/ researches/iss_rs_guide.pdf (дата обращения: 22.08.2022).

- ПАО «РКК «Энергия». Пилотируемые космические системы // РКК «Энергия»: официальный сайт. Режим доступа: https://www.energia.ru/ru/corporation/ oao.html (дата обращения: 17.08.2022). Статья поступила в редакцию12.09.2022 г. Окончательный вариант — 09.11.2022 г.