Анализ применяемости гидронасосов системы смазки ДВС в транспортно-технологических машинах

Автор: Пьянзов С.В., Максимов Д.А.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 9-5 (96), 2024 года.

Бесплатный доступ

В статье рассматривается система смазки двигателей внутреннего сгорания современных транспортно-технологических машин отечественного и зарубежного производства. Представлены две системы смазки двигателей внутреннего сгорания, с «мокрым» и «сухим» картером. Рассмотрен один из наиболее ответственных узлов данной системы - масляный гидронасос. Представлены основные виды масляных гидронасосов системы смазки и параметры их технического диагностирования, регламентированные заводами-изготовителями.

Двигатель внутреннего сгорания, масляный гидронасос, система смазки, частота вращения, объёмная подача, давление, мощность

Короткий адрес: https://sciup.org/170207324

IDR: 170207324 | DOI: 10.24412/2500-1000-2024-9-5-21-27

Текст научной статьи Анализ применяемости гидронасосов системы смазки ДВС в транспортно-технологических машинах

Двигатель внутреннего сгорания (ДВС) современных транспортнотехнологических машин состоит из большого количества узлов и деталей (детали кривошипно-шатунного и газораспределительного механизмов), находящихся в постоянном движении, друг относительно друга, следовательно, подвержены трению и износу. В свою очередь, силы трения приводят к затрате мощности ДВС, а в ряде случаев делают его работу и вовсе невозможной – при трении детали нагреваются и расширяются, зазоры между ними уменьшаются и заполняются продуктами износа (мелкой стружкой и металлическими частицами). В результате воздействия данных факторов ДВС выходит из строя (происходит заклинивание).

Для минимизирования воздействия трения на движущие элементы, в ДВС предусмотрена система смазки. Главное, что выполняет система смазки – заменяет «сухое» трение на «мокрое», в результате трение между подвижными деталями снижается на порядок, и ДВС нормально функционирует. Следовательно, от технического состояния системы смазки во многом зависят работоспособность, надежность и эксплуатационные показатели ДВС и всей транспортно-технологической машины в целом.

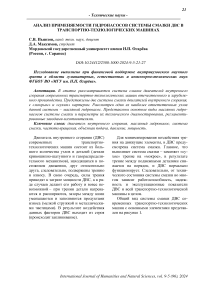

Общий вид системы смазки ДВС современных транспортно-технологических машин с основными элементами представлен на рисунке 1.

Рис. 1. Система смазки ДВС

1 – маслозаливная горловина; 2 – подшипник распредвала; 3 – подшипник соединения коленвала с шатуном; 4 – подшипник коленвала; 5 – поддон (маслосборник); 6 – дополнительный фильтр; 7 – главный масляный канал; 8 – масляный фильтр; 9 – масляный насос;

10 – перфорированные отверстия коленвала; 11 – каналы подачи масла к основным подшипникам; 12 – кулачок распредвала; 13 – толкатель клапана; 14 – цилиндр;

15 – шатун клапана; 16 – клапан.

Система смазки ДВС обеспечивает следующие функции:

– снижает трение между подвижными элементами;

– отводит тепло от подвижных деталей;

– удаляет продукты износа;

– защищает поверхность деталей от коррозии.

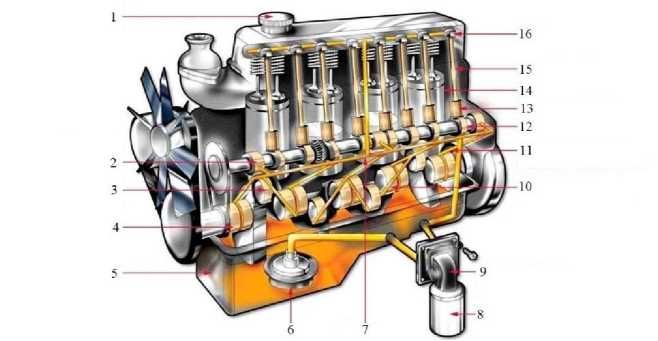

Система смазки классифицируется на систему с «мокрым» и «сухим» картером. Общий вид систем смазки с «мокрым» и «сухим» картером представлен на рисунке 2.

Рис. 2. Системы смазки ДВС с «мокрым» и «сухим» картером

В системе с «мокрым» картером основной запас масла находится в поддоне картера и при работе ДВС масло подается к подвижным деталям масляным гидронасосом, а в системах с «сухим» картером основной запас масла находится в отдельном баке и подается к подвижным деталям с помощью масляного гидронасоса.

Система смазки с «сухим» картером применяется на гоночных, спортивных машинах и в некоторых моделях внедорожников. Для таких машин обычная система смазки не подходит. Это связано с тем, что при быстром движении в поворотах, при резких торможениях и ускорениях масло в поддоне ДВС слишком сильно «плещется» от одного края поддона к другому. При этом может оголиться масло-приемник, а само масло вспенивается. Это приводит к «масляному голоданию» ДВС или сильному падению давления в системе смазки. В результате происходит перегрев смазываемых деталей или выход их из строя ДВС. Даная система обеспечивает продолжительную работу на крутых подъемах, спусках и при кренах без утечки масла через уплотнительные манжеты коленчатого вала, а также дает возможность уменьшить высоту двигателя. Кроме того, при «сухом» картере масло в меньшей степени нагревается от горячих деталей и подвергается воздействию картерных газов, благодаря чему срок службы масла увеличивается. Наибольшее распространение в ДВС получили смазочные системы с «мокрым» картером, которые имеют более простое конструктивное исполнение в отличие от систем с «сухим» картером.

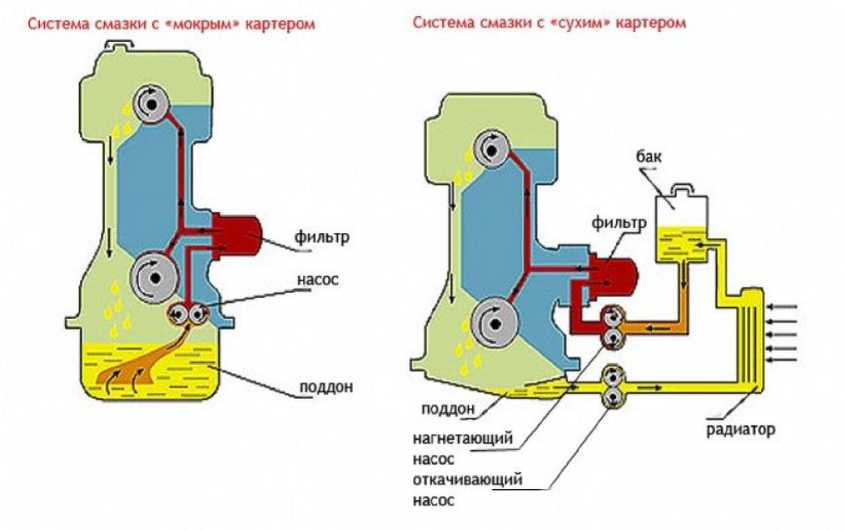

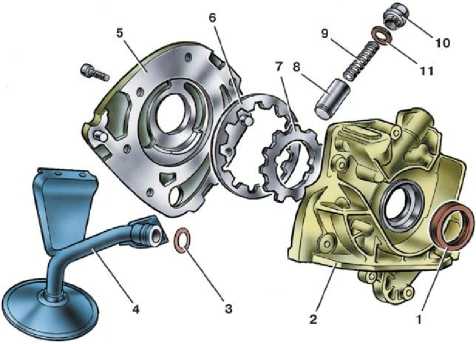

Важной частью системы смазки является гидронасос. Он создаёт давление в системе, и обеспечивает подачу рабочей жидкости ко всем подвижным элементам ДВС. Выделяют три вида масляных гидронасосов – шестерёнчатый, роторный и шиберный. Рассмотрим более подробно каждый из видов. Шестерёнчатый гидронасос включает в свое конструктивное исполнение две шестерни: ведущую и ведомую. Шестерёнчатые гидронасосы классифицируются на гидронасосы с внешним и внутренним зацеплением. Общий вид гидронасоса с внешним зацеплением представлен на рисунке 3.

Рис. 3. Гидронасос системы смазки ДВС с внешним зацеплением

1 – шестерня привода; 2 – крышка; 3, 7, 10 – втулки; 4 – вал ведущей шестерни; 5 – шестерня ведущая; 6 – корпус; 8 – ось ведомой шестерни; 9 – ведомая шестерня.

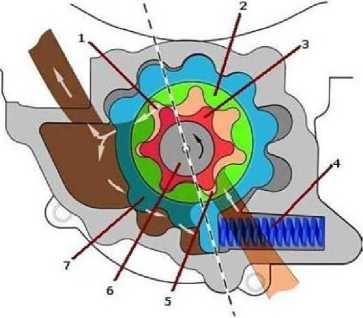

Гидронасос с внутренним зацеплением, отличается тем, что у ведущей шестерни предусмотрены внешние зубья. Данная шестерня размещается внутрь ведомой шестерни. Общий вид гидронасоса с внутренним зацеплением представлен на рисунке 4.

Рис. 4. Гидронасос системы смазки ДВС с внутренним зацеплением

1 – передний сальник коленчатого вала; 2 – корпус редукционного клапана; 3 – уплотнительное кольцо; 4 – маслоприёмник; 5 – корпус насоса;

6 – ведомая шестерня; 7 – ведущая шестерня; 8 – поршень редукционного клапана; 9 – пружина редукционного клапана; 10 – пробка;

11 – уплотнительное кольцо.

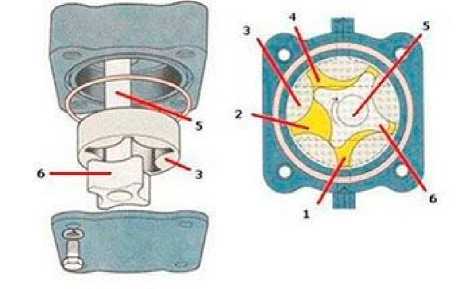

Следующий вид гидронасосов системы смазки ДВС – роторный. Данный гидронасос включает в свое конструктивное исполнение два ротора: ведущий и ведомый. По типу регулирования гидронасосы клас- сифицируются на регулируемые и нерегулируемые. Общий вид регулируемого и нерегулируемого гидронасоса представлен на рисунках 5 и 6.

A \ 5

Рис. 5. Регулируемый роторный гидронасос

1 – нагнетательная полость; 2 – внешний ротор; 3 – внутренний ротор; 4 – регулировочная пружина; 5 – всасывающая полость; 6 – приводной вал; 7 – подвижный статор; А – нагнетание рабочей жидкости; Б – всасывание рабочей жидкости.

Рис. 6. Нерегулируемый роторный гидронасос

1 – полость всасывания; 2 – масло; 3 – внешний ротор; 4 – нагнетательная полость; 5 – приводной вал; 6 – внутренний ротор.

Регулируемый роторный гидронасос в отличии от нерегулируемого имеет подвижный статор, который позволяет регулировать расход рабочей жидкости в зависимости от величины рабочего давления. В свою очередь нерегулируемый гидронасос работает посредством того, что рабочая жидкость подается в линию всасывания и далее захватывается лопастями роторов и подается в систему смазки ДВС.

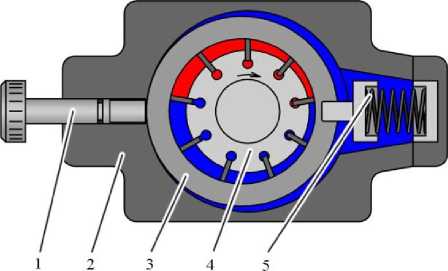

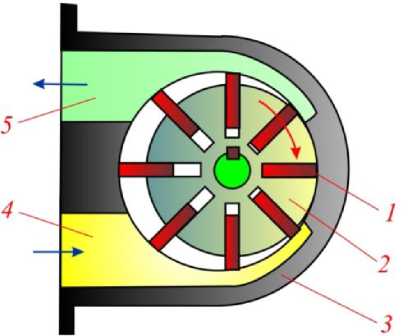

Следующий вид гидронасосов системы смазки ДВС – шиберный. Данный гидронасос представляет собой рабочую камеру, в которую вставлен ротор цилиндрической формы с прорезями. В прорези ротора вставлены плоские пластины (шиберы), которые свободно перемещаются прорезях ротора. При вращении ротора, пространство между ним и стенками рабочей камеры гидронасоса делится на сектора. Образовавшиеся сектора захватывают рабочую жидкости и подают ее в нагнетательный канал.

Шиберные гидронасосы также классифицируются на регулируемые и нерегулируемые. Общий вид регулируемого и нерегулируемого гидронасоса представлен на рисунках 7 и 8.

Рис. 7. Регулируемый шиберный гидронасос

1 – винт; 2 – корпус; 3 – статор; 4 – ротор; 5 – пружина.

Рис. 8. Нерегулируемый шиберный гидронасос

1 – пластины; 2 – ротор; 3 – статор; 4 – всасывающий канал;

5 – нагнетательный канал.

В регулируемом шиберном гидронасосе предусмотрена возможность изменять рабочий объём, тем самым регулировать подачу рабочей жидкости в системе смазки ДВС. В свою очередь нерегулируемый гидронасос не имеет подвижного статора, и скорость подачи рабочей жидкости зависит от частоты вращения приводного вала.

Анализ научно-технической литературы [1-5] показал, что в настоящее время в конструкциях современных ДВС транспортно-технологических машин наибольшее распространение получил шестерёнчатый масляный гидронасос (рис. 3).

По данным заводов-изготовителей [6] при контроле технического состояния гидронасосов системы смазки ДВС наиболее важными техническими характеристиками (параметрами диагностирования) являются: подача рабочей жидкости, л/мин; давление на выходе, МПа; частота вращения приводного вала, мин-1.

Основные виды гидронасосов системы смазки ДВС современных транспортнотехнологических машин и параметры их технического диагностирования представлены в таблице 1.

Таблица 1. Марка и параметры диагностирования гидронасосов ДВС

|

Параметры диагностирования |

Марка гидронасоса |

|||||

|

50-1403010-Б1 |

240-1403010 |

245-1403010 |

260-1011020 |

265-1011020 |

236-1011014-В3 |

|

|

Частота вращения вала, об/мин |

2800 |

2320 |

2880 |

2910 |

2910 |

3100 |

|

Давление масла на выходе, МПа |

0,7 |

0,7 |

0,8 |

0,6 |

0,6 |

0,6 |

|

Подача рабочей жидкости, л/мин |

43 |

36 |

45 |

80 |

80 |

140 |

|

Приводная мощность, кВт |

1,1 |

0,85 |

1,3 |

1,3 |

1,3 |

1,5 |

|

Температура масла, ºС |

80 |

|||||

Анализ технических характеристик гидронасосов системы смазки ДВС (табл. 1) показал, что заводами-изготовителями установлено большое количество параметров диагностирования. Агрегаты имеют различное давление, подачу рабочей жидкости, приводную мощность и чистоту вращения вала, достоверно оценить техническое состояние кото- рых возможно только при помощи специализированных средств диагностирования.

Дальнейшие исследования будут направлены на анализ отечественных и зарубежных средств диагностирования гидронасосов системы смазки ДВС в условиях ремонтных предприятий и сервисных центров.

Список литературы Анализ применяемости гидронасосов системы смазки ДВС в транспортно-технологических машинах

- Кутьков Г.М. Тракторы и автомобили: теория и технологические свойства. - М.: ИНФРА-М. 2022. - 506 с.

- Савич Е.Л., Болбас М.М. Организация сервисного обслуживания легковых автомобилей // Белорусский национальный технический университет. - М.: ООО "Научно-издательский центр ИНФРА-М". 2023. - 160 с.

- Масляный автомобильный насос: устройство, принцип работы и виды. - [Электронный ресурс]. - Режим доступа: https://dzen.ru/a/Xt9IXj_nxG6iY9jT?ysclid=m125ncsak5289249225 (дата обращения: 14.09.2024).

- Масляный насос автомобильного двигателя: виды, устройство и принцип работы. - [Электронный ресурс]. - Режим доступа: https://perevozka24.ru/pages/maslyanyy-nasos (дата обращения: 14.09.2024).

- Петрищев Н.А., Костомахин М.Н. Контроль технического состояния агрегатов системы смазки дизелей при помощи стенда КИ-28256.01 // Сельскохозяйственная техника: обслуживание и ремонт. - 2024. - № 5. - С. 21-26. EDN: GUSEDZ

- Пьянзов С.В. Столяров А.В., Ионов П.А., Земсков А.М. Влияние температуры рабочей жидкости на объемный коэффициент полезного действия аксиально-поршневого гидронасоса // Пермский аграрный вестник. - 2018. - № 4 (24). - С. 9-16. EDN: YZVOKD