Анализ структуры элинварного сплава 21НМКТ после термоциклической обработки

Автор: Ошурина Л.А., Дурыничев А.Н.

Журнал: Форум молодых ученых @forum-nauka

Статья в выпуске: 1-2 (29), 2019 года.

Бесплатный доступ

Приведены результаты исследования элинварного сплава 21НМКТ после различных режимов термообработки. Изучена кинетика выделения частиц и растворения FeCo. Оценена доля прерывистого распада сплава 21НМКТ. Приводятся данные о зависимости микронапряжений изменения величины блоков мозаики от времени старения. Даны рекомендации по выбору режима ТЦО в соответствии с изменением физического состава.

Элинварный сплав, термоциклирование, структура, фазовые превращения, прерывистый распад

Короткий адрес: https://sciup.org/140284650

IDR: 140284650

Текст научной статьи Анализ структуры элинварного сплава 21НМКТ после термоциклической обработки

В точном приборостроении для изготовления ряда важных специальных устройств и аппаратов используются измерительные преобразователи -датчики, которые позволяют регистрировать физические характеристики с весьма высокой точностью. Одним из таких устройств является гироскоп, представляющий собой сложный технический объект. Назначение гироскопа – удерживать неизменным положение своей главной оси вращения в инерциальном пространстве, при этом противостоять действию моментов сил, стремящихся изменить угловое положение этой оси. Поэтому к гироскопу предъявляются следующие требования: высокая точность измерения и практическая надежность; жесткие ограничения по массе, габаритам и энергопотреблению; учет влияния дестабилизирующих факторов - механических (динамических и вибрационных), климатических и прочие эксплуатационных воздействий. Для достижения этих целей в настоящее время используются прецизионные сплавы со специальной термической обработкой для получения определенного фазового состава и структурного состояния.

Наиболее современным способом такой обработки элинварных сплавов является термоциклическая обработка [2-5]. При этом усиливается роль прерывистого распада, происходит ускорение диффузионных процессов образования фаз Лавеса и образуется мелкозернистая структура [6-9].

Термоциклирование состоит из периодически повторяющихся нагревов и охлаждений по режимам, учитывающим внутреннее строение материала, а именно: разницу в теплофизических характеристиках фаз, объемный эффект фазовых превращений [10]. Ранее опубликованные работы Скуднова В.А. по исследованию термоциклирования сплава 44НХТЮ [14] показали перспективность применения термоциклической обработки прецизионных сплавов для получения оптимальных физикохимических свойств и измельчения структуры. В настоящее время на предприятиях по разработке гироскопов рекомендован новый материал – элинварный сплав 21НМКТ [1], который обладает лучшими магнитными свойствами за счет образования новых фаз (FeCo), а в качестве предполагаемой термообработки предлагается термоциклическая обработка, приводящая к улучшению структуры и фазового состава.

Специфические особенности функциональных показателей элинваров требуют сбалансированности таких важных характеристик, как прочностные свойства (их повышенный уровень) и надлежащие значения термического коэффициента модуля упругости (близкие к нулю) [11, 12, 13]. Подобное сочетание обычно достигается проведением регламентированного режима закалки и старения [14, 15].

Напомним, что распад пересыщенного твердого раствора, фиксируемого после закалки, кинетически может происходить различными способами, а именно путем прерывистого и непрерывного превращений [16].

В элинварах, стареющих по механизму смешанной кинетики, температурные области развития разных типов распада различаются: прерывистое превращение идет при низкотемпературном старении, а непрерывное - при более высокой температуре. В силу особенностей распада (скачкообразное изменение состава матричного раствора) прерывистая реакция наиболее сильно воздействует на изменение коэффициента модуля упругости [17, 18]. В то же время непрерывный распад, охватывающий объем зерна и идущий с плавным изменением состава твердого раствора, обеспечивает наилучший эффект дисперсионного твердения.

Целью настоящей работы было изучение особенностей структурных и фазовых превращений в сплаве 21НМКТ для уточнения режимов термоциклирования.

Материалы и методика эксперимента

Исследования проводились на образцах из элинварного сплава 21НМКТ, химический состав которого указан в таблице 1.

Таблица 1 – Химический состав элинварного сплава 21НМКТ.

|

содержание основных элементов, % |

||||||||

|

Ni |

Со |

Mо |

Ti |

С |

Si |

Mn |

Cr |

|

|

Основа железо |

20.5 21.5 |

8,5-9,5 |

4,5-5,5 |

0,6 0,9 |

0,03 |

0,1 |

0,2 |

0,3 |

Геометрия образцов: Пруток диаметром 30 мм. из сплава 21НМКТ разрезан перпендикулярно оси на цилиндры высотой 10 мм. и диаметром 30 мм. Затем полученные цилиндры разрезаны на 4 равных сектора. Образцы предварительно подвергнуты отжигу.

Термообработку проводили в лабораторной муфельной печи типа СНОЛ. Микроструктуру сплава 21НМКТ исследовали на микроскопе МИМ-8 при увеличении 250 крат.

Исследования изменения фазового состава, кинетики образования и изменения состояния и поведения интерметалидных фаз в структуре при различном времени заключительного старения разработанными режимами, которые проведены на образцах после термоциклирования.

Таблица 2– Режимы термической обработки

|

№ режима |

Температура закалки, °С |

Время выдержки закалки, мин |

Температура старения, °С |

Время выдержки старения, час |

|

1 |

900 |

30 |

550 |

0,5 |

|

2 |

900 |

30 |

550 |

1 |

|

3 |

900 |

30 |

550 |

1,5 |

|

4 |

900 |

30 |

550 |

2 |

|

5 |

900 |

30 |

550 |

3 |

|

6 |

900 |

30 |

550 |

5 |

|

7 |

900 |

30 |

550 |

7 |

Из таблицы 2 был выбран режим термоциклирования 5: Закалка 900°С, выдержка 30 минут охлаждение в воде до температуры 20°С., 3 цикла температура старения 550°С, время 3 часов, охлаждение в воде.

Результаты исследования образцов

Рентгенографические исследования проводили на дифрактометре ДРОН-2. Съемку вели в железном излучении. Полученные рентгенограммы позволяли судить о качественном и количественном фазовом составе сплава.

Количество фаз определяли следующим образом:

-

1) Определяли тип решетки каждой спектральной линии

-

2) Рассчитывали углы Вульфа-Брегга для каждой линии

-

3) Определяли межплоскостные расстояния для каждой фазы

-

4) Сравнивали со справочными данными

Микронапряжения и величину блоков мозаики определяли по уширению линий в соответствии с энергетическими формулами.

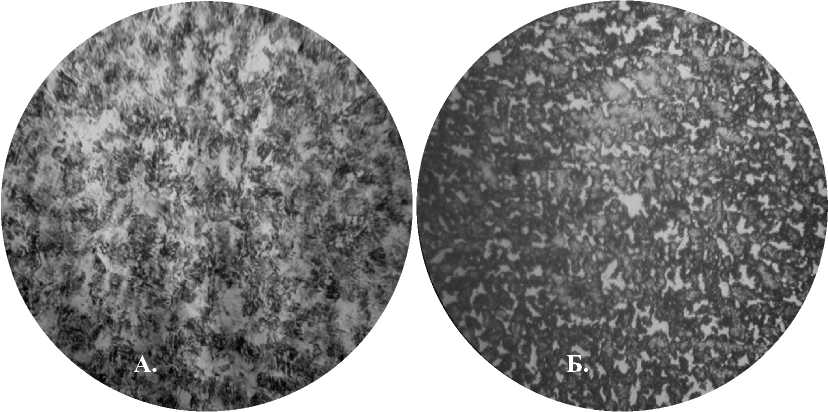

Металлографический анализ структуры образцов в исходном состоянии и после термоциклирования с заключительным старением показал, что в результате ТЦО и старения происходит максимальное измельчение структуры, особенно при режиме 5.

Рисунок 1 - Структуры сплава 21НМКТ: а) Исходная структура после отжига (х250)

б) Структура после ТЦО по режиму 5 (х250)

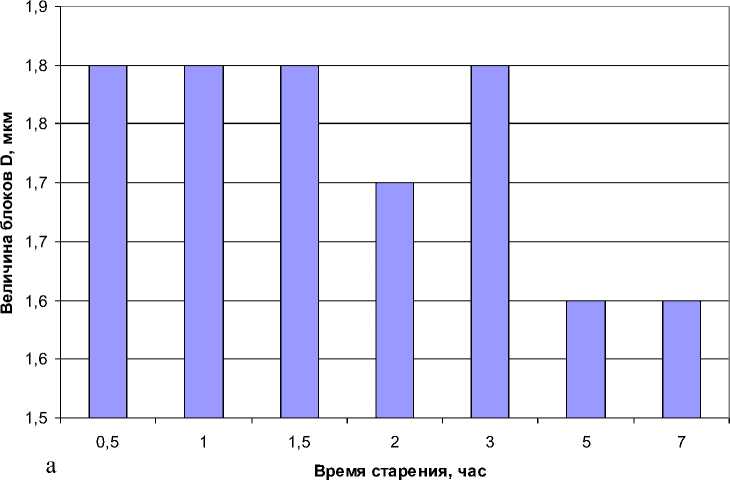

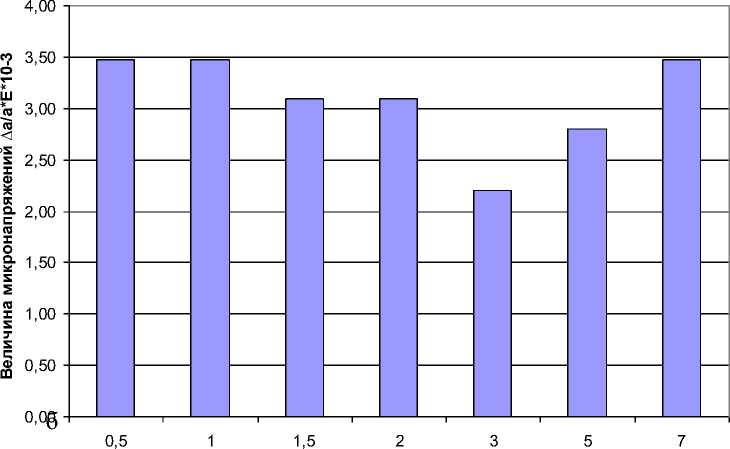

Результаты рентгеноструктурного анализа сплава 21НМКТ после различных режимов термообработки представлены в таблицах 3 и 4, а также на рисунках 2 и 3.

Таблица 3 – Фазовый состав сплава 21НМКТ по режиму 5

|

Образец 2.4/линии |

θ -угол Вульфа-Брегга |

d/n -межплоскостное расстояние |

Предполагаем ая фаза |

|

1 |

24,875 |

2,294 |

FeMo,Fe 2 Ti |

|

2 |

25,375 |

2,252 |

Fe 2 Ti |

|

3 |

27,55 |

2,086 |

α’ |

|

4 |

28,25 |

2,039 |

α’ |

|

5 |

32,2 |

1,811 |

γ |

|

6 |

42,125 |

1,439 |

γ’ |

|

7 |

49,45 |

1,270 |

FeCo |

|

8 |

54 |

1,193 |

Fe 2 Ti |

|

9 |

55,5 |

1,171 |

α’ |

|

10 |

64,5 |

1,069 |

- |

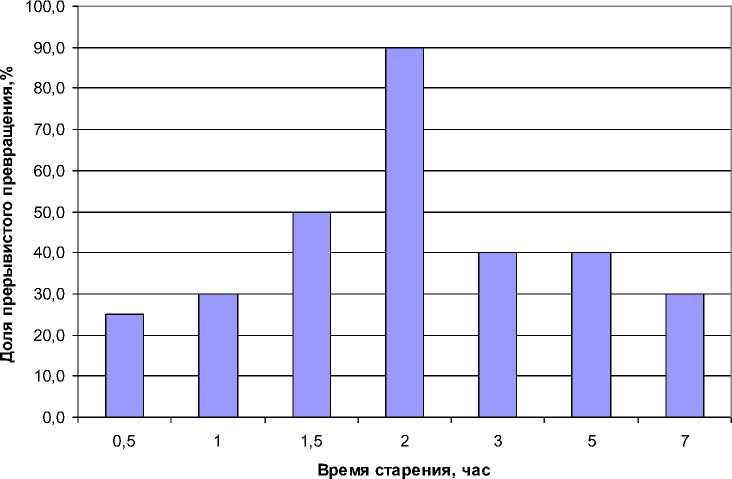

Таблица 4 - Зависимость величины микронапряжений, размера блоков мозаики и зависимость доли прерывистого превращения от режима термообработки

|

№ режима |

Величина блоков D, мкм |

Величина микронапряжений ∆а/а*Е*10-3 |

Содержание аустенита остаточного, % |

Доля прерывистого превращения, % |

|

1 |

1,8 |

3,47 |

10,0 |

25,0 |

|

2 |

1,8 |

3,47 |

8,0 |

30,0 |

|

3 |

1,8 |

3,10 |

4,0 |

50,0 |

|

4 |

1,7 |

3,10 |

10,0 |

90,0 |

|

5 |

1,8 |

2,20 |

4,0 |

40,0 |

|

6 |

1,6 |

2,80 |

10,3 |

40,0 |

|

7 |

1,6 |

3,47 |

12,0 |

30,0 |

Время старения, час

Рисунок 2 – Зависимость величины блоков мозаики (а) и микронапряжений (б) от времени старения при 550°С

Анализ графических зависимостей величины микронапряжений (рисунок 2) показывает, что величина блоков структуры в результате термической обработки сплава 21НМКТ по режиму 5 уменьшается, а микронапряжения сохраняются достаточно высокими, что соответствует и большей прочности данного материала [19].

Рисунок 3 – Зависимость доли прерывистого превращения от времени старения

Согласно рисунку 2 максимальная доля прерывистого распада и максимальная доля γ’ фазы наблюдаются после обработки по режиму 5.

Обсуждение результатов исследования

Исходя из приведенных выше литературных и экспериментальных данных, основной фазовый состав сплава 21НМКТ: мартенсит (α’ фаза), остаточный аустенит и интерметалиды (FeCo, FeMo, Ni3Ti); Изучение кинетики фазовых превращений при температуре 550°С показывает, что в структуре сплава осуществляются конкурирующие диффузионные процессы: образование α’ фазы из γ’ фазы; распад твёрдого раствора с образованием остаточного аустенита; образование интерметалидных частиц (FeCo, FeMo) в структуре матрицы. Изменение времени выдержки при 550°С приводит к незначительному изменению основного фазового состава. Изменяется только соотношение фаз [6]; Изменение времени выдержки до 2 часов приводит к увеличению доли прерывистого превращения, дальнейшее увеличение времени выдержки изменяет характер превращения и приводит к изменению скорости прерывистого превращения; Предположительно, при выдержки от 30 мин до 1,5 часа происходит выделение когерентных интерметалидных частиц (предвыделений) внутри твёрдого раствора. При выдержки 2-3 часа происходит выделения полукогерентных частиц. При выдержке 5-7 часов происходит срыв когерентности;

Заключение

-

1) Термоциклирование сплава 21НМКТ приводит к измельчению структуры, что приводит к улучшению механических свойств данного материала. В ходе термоциклирования происходит образование полукогеретных частиц FeCo, затем дальнейшее их растворение.

-

2) Оптимальным режимом термоциклической обработки сплава 21НМКТ является: закалка при температуре 900°С, при выдержке 30 минут, охлаждение в воде, до температуры 20°С., 3 цикла температура старения 550°С, время 3 часов, охлаждение в воде.

Список литературы Анализ структуры элинварного сплава 21НМКТ после термоциклической обработки

- Б.В.Молотилова. Прецизионные сплавы. Справочник., Москва, «Металлургия», 1974, 448 с.

- T. Masumoto, S. Ohnuma, K. Sugawara, H. Kimura « New Type Fe-Mn Based Alloys with Super Elinvar and Invar Characteristics» Materials Transactions, 2017, Vol. 58, No. 4, pp. 701-704

- Y. Zhang, X. Tian, Z. Qin and H. Jiang «Temperature compensating Elinvar character in Fe-Mn-Si alloys», Journal of Magnetism and Magnetic Materials, 2012 Vol. 324, pp. 853-856.

- T. Schneider, M. Acet, B. Rellinghaus, E.F. Wassermann and W. Pepperhoff « Antiferromagnetic Invar and anti-Invar in Fe-Mn alloys », Physical Review, 1995 Vol. 51, pp. 8917-8921.

- И. О. Леушин, Д. Г. Чистяков «Формирование графитовой фазы при кристаллизации чугуна, предназначенного для термоциклических нагрузок», ж-л Черные металлы, 2016 №2, с. 23-27

- Э. Валиев «Проблема инвара. Термодинамическая теория и анализ», Саарбрюккен, Германия, Palmarium Academic Publishing, 2017, 192 с.

- Tussupzhanov A., Yerbolatuly D., Kveglis L. I., Filarowski A. «Investigation of structural-phase states and features of plastic deformation of the austenitic precipitation-hardening Co-Ni-Nb alloy», Metals, 2018 Vol. 8, pp. 1-11

- Korotkova E., Kveglis L., Akhmedzhanov B., Vershinin I. « Investigation of structure and magnetic properties of 36NiCrTiAl alloy and 12Cr18Ni10Ti steel welded joints» Key Engineering Materials, 2017 Т.743, pp. 31-36.

- M. N. Volochaev, L. I. Kveglis, Yu. Yu. Loginov, «Lorentz microscopy methods for magnetic domain structure study», IOP Conference Series: Materials Science and Engineering, 2017 Vol. 255, Is. 1

- В.К. Федюкин, М.Е. Смагоринский. «Термоциклическая обработка металлов и деталей машин»., Ленинград, Машиностроение. Ленингр. Отд-ние, 1989, 255 с.

- Baraz V.R.,Fedorenko O.N. «EFFECT OF FRICTION DEFORMATION ON THE STRUCTURE AND PROPERTIES OF A METASTABLE AUSTENITIC CHROMIUM-NICKEL STEEL» Russian metallurgy (Metally), 2013 Vol. 2013, l. 4., pp. 282-285.

- Бараз В.Р., Стрижак В. «Элинварные сплавы: особенности состава, структуры и свойств. Часть 1», ж-л «Национальная металлургия», 2003 г., №4, 95-98 с.

- Бараз В.Р., Стрижак В. «Элинварные сплавы: особенности состава, структуры и свойств. Часть 2», ж-л «Национальная металлургия», 2003 г., №5, 105-109 с.

- В. А. Скуднов, С. В. Харитонов, Л. А. Ошурина, А. А. Хлыбов, Р. А. Блякевичюс. «Исследование структуры и особенностей фазовых превращений в элинварном сплаве после различных режимов термообработки», ж-л «Физика металлов и металловедение», 2011 г., Том 112 №4, 34-40 с.

- K. N. Vdovin, D. A. Gorlenko, N. A. Feoktistov, V. K. Dubrovin «Study of the effect of complex alloying of high-manganese steel by Ti-Ca-N alloying composition on its microstructure, mechanical and operating properties», CIS Iron and Steel Review, 2017 №1, pp. 17-23

- Л.А. Ошурина «Особенности прерывистого распада в прецизионных сплавах», ж-л «Труды НГТУ», 2015 г., Том 102 №5, 346-350 с.

- Baraz V.R.,Fedorenko O.N. «SPECIAL FEATURES OF FRICTION TREATMENT OF STEELS OF THE SPRING CLASS» Metal Science and Heat Treatment, 2016 Vol. 57, l. 11, pp. 652-655.

- Baraz V.R.,Fedorenko O.N.,Khadyev M.S.,Zadvorkin «S.M. EFFECT OF FRICTION DEFORMATION ON THE STRUCTURE AND PROPERTIES OF A MARTENSITIC SPRING STEEL» Metal Science and Heat Treatment, 2014 Vol. 56, l. 3-4, pp. 210-213.

- Л.И. Миркин «Справочник по рентгеноструктурному анализу поликристаллов», Москва, Государственное издательство физико-математической литературы, 1961 г., 863 с.