Анализ технологического процесса изготовления циклоидального профиля деталей передачи с промежуточными телами качения

Автор: Покатилов Дмитрий Андреевич, Ефременков Егор Алексеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 2-4 т.17, 2015 года.

Бесплатный доступ

Выполнен анализ наиболее ответственных деталей передачи с промежуточными телами качения, рассмотрен технологический процесс изготовления колеса с циклоидальным профилем. Выполнен анализ недостатков рассмотренного технологического процесса. Предложен вариант изменения технологического процесса изготовления профильного колеса, позволяющий снизить себестоимость детали.

Циклоидальное колесо, профиль, сепаратор, обойма, электроэрозионная обработка, фрезерование, дробеструйная обработка

Короткий адрес: https://sciup.org/148203678

IDR: 148203678 | УДК: 621.83

Текст научной статьи Анализ технологического процесса изготовления циклоидального профиля деталей передачи с промежуточными телами качения

сепаратор, обойма, электроэрозионная обра-

Цель работы: анализ существующих технологических процессов изготовления циклоидального колеса, определение преимуществ, недостатков и способов снижения себестоимости изготовления этого колеса.

Для достижения поставленной цели применяется аналитический обзор существующих технологических процессов и оборудования.

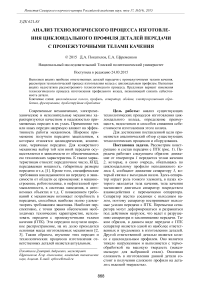

Постановка задачи. Рассмотрим конструкцию и состав передачи с ПТК (рис. 1). Передача работает следующим образом: движение от генератора 1 передается телам качения 2 , которые, в свою очередь, обкатываясь по циклоидальному профилю неподвижного колеса 4 , сообщают движение сепаратору 3 , который связан с выходным валом. Здесь сепаратор играет роль тонкого элемента, в пазах которого находятся тела качения, тела качения заставляют двигаться сепаратор посредством взаимодействия с перемычками сепаратора. Сепаратор жестко соединен с выходным валом, поэтому сепаратор воспринимает выходные усилия передачи с ПТК. Перемычки сепаратора могут деформироваться и разрываться под действием нагрузок, что ведет к разрушению сепаратора и заклиниванию передачи. Таким образом, в данном виде передачи с ПТК сепаратор является одной из наиболее ответственных и трудоемких в изготовлении деталей. Другой ответственной деталью является колесо с циклоидальным профилем. Оно является тяжело нагруженным и выполняется с термообработкой на высокую твердость (максимальную для выбранной стали). Основная сложность в изготовлении данной детали состоит в получении сложного профиля на детали с высокой твердостью.

Рис. 1. Передача с промежуточными телами качения и нагруженным сепаратором

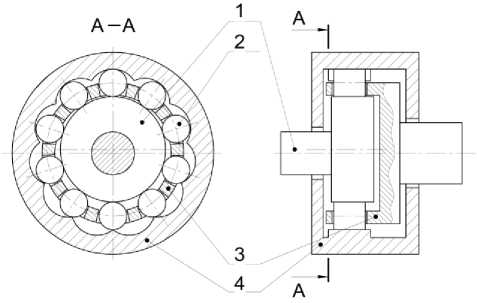

Модернизацией передач с ПТК, применяемых сейчас в производстве, является передача с ПТК и свободной обоймой (рис. 2), которая позволяет наиболее полно обеспечить требуемый комплекс технических характеристик [4]. Из описания работы этой передачи [5] следует, что движение передается от входного вала 1 на кулачок 2 , установленный на подшипнике качения 6 . Промежуточные тела качения 3 , заключенные в обойме (сепараторе) 5 , находятся в непрерывном контакте с циклоидальными профилями кулачка 2 и венца 4 . При начале движения по часовой стрелке тела качения 3 , обкатываясь по циклоидальному профилю венца 4 , сообщают сепаратору 5 и кулачку 2 вращательное движение в обратную сторону. Выходной вал жестко соединен с кулачком 2 . Таким образом, выходным нагруженным элементом передачи с ПТК и свободной обоймой является кулачок 2 .

Рис. 2. Передача с промежуточными телами качения и свободной обоймой:

1 – входной вал с эксцентриком (генератор); 2 – кулачок; 3 – промежуточные тела качения; 4 – венец; 5 – сепаратор; 6 – подшипник качения

В модернизированной передаче с ПТК снижено трение скольжения в зацеплении, что позволяет повысить КПД в сравнении с прототипом. Анализируя работоспособность и технические характеристики описанных передач с ПТК, приходим к выводу, что применение в механизмах передач с ПТК является одним из перспективных направлений в машиностроении. Поэтому необходимо выполнить анализ технологических процессов изготовления ответственных деталей этих передач и наметить пути снижения себестоимости производства этих деталей.

Анализ технологического процесса. Как следует из анализа работоспособности передачи с ПТК и свободной обоймой, наиболее ответственной деталью являются колеса с циклоидальным профилем. Сепаратор в данной передаче не несет нагрузки, в отличие от предыдущей ее конструкции, тем самым данная деталь не является ответственной. Тонкостенный сепаратор менее технологичен в изготовлении, однако в виду того, что он является свободным требования к его изготовлению несколько ниже аналога. Тогда для передач с ПТК любой конструкции необходимо особое внимание уделить получению циклоидальных профилей.

Выполним анализ передач с ПТК с точки зрения технологии изготовления колес с циклоидальным профилем. Особое внимание необходимо уделять себестоимости изготовления деталей, в частности, профильных колес, имеющих сложный зубчатый профиль, как одной из наиболее ответственной детали передачи. Рассмотрим широко применяемый в производстве типовой технологический процесс изготовления деталей передачи с циклоидальным профилем, который полностью обеспечивают требуемое качество и геометрию поверхностей деталей. Такой технологический процесс, без учета заготовительной операции (заготовкой является поковка), включает в себя 19 технологических операций:

005 Контрольная

010 Токарная с ЧПУ

015 Контрольная

020 Слесарная

025 Фрезерная с ЧПУ

030 Слесарная

035 Контрольная

040 Термическая

045 Пескоструйная

050 Шлифовальная

055 Промывочная

060 Контрольная

065 Токарная

070 Электроискровая

075 Контрольная

080 Круглошлифовальная

085 Токарная

090 Промывочная

095 Контрольная

На данный момент не разработано специального станка для обработки циклоидальных зубьев колес передач с ПТК, таких, например, как для эвольвентных зубчатых колес, поэтому в современных технологических процессах используется оборудование с числовым программным управлением (ЧПУ), позволяющее обрабатывать циклоидальные поверхности повышенной точности. Применение современных станков с ЧПУ и электроэрозионных станков с ЧПУ (как видно из представленного технологического маршрута обработки), позволяет добиться наиболее геометрически точного зубчатого циклоидального профиля жесткого колеса.

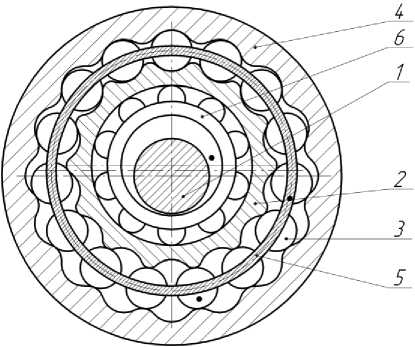

Электроэрозионные станки предназначены для автоматизированного изготовления деталей сложной формы из электропроводящих материалов. Поверхности, получаемые на данном оборудовании, могут быть как вертикальные, так и с отклонением от вертикали на определенный угол. Как правило, угол от вертикали может изменяться до 45º [6]. Эти станки применяют для изготовления деталей штампов, копиров, шаблонов, фасонных резцов, лекал и другой инструментальной оснастки. В качестве инструмента в этих станках используется тонкая медная проволока, непрерывно перематываемая во время работы. Детали в этих (электроэрозионных) станках размещаются в специальной нише/ванне, заполненной электролитической жидкостью.

Широкое применение в производстве получили проволочно-вырезные станки 2-х - 5-ти координатной контурной обработки. Все электроискровые станки оснащены системой числового программного управления (ЧПУ) с компьютерным управлением и генератором технологического тока, позволяющим производить обработку в обыкновенной водопроводной воде. На рис. 3 представлены одни из широко применяемых электроэрозионных станков.

Рис. 3. Электроэрозионные станки

Современное машиностроение обладает широким спектром инструмента, оснастки, приспособлений, станков, принимающих участие в обработке деталей. В технологических процессах по изготовлению деталей с циклоидальным профилем широко применяется способ формирования циклоидального профиля методом обкатки на электроэрозионных станках. Получаемая точность при обработке на таком станке достигает 7-го квалитета при чистовой обработке и 5÷6 квалитет при тонкой [6]. Это в полной мере удовлетворяет требованиям точности при получении циклоидального профиля на деталях передачи. Эти станки идеально подходят для получения сложного циклоидального профиля колес передачи с ПТК, т.к. обладают следующими преимуществами:

не требуется фасонный инструмент, нет необходимости делать поправки на износ инструмента (электрода), возможно изготовление мелких деталей сложной формы с использованием одной программы, высокое качество обработки детали (до 0,01 мкм, с шероховатостью 9-10 класса (Ra 0,08) [6]), заготовка может иметь высокую твердость (более 50 единиц), после обработки получается полностью готовая деталь. Однако данное оборудование стоит дорого, а на обработку деталей сложной формы потребуется много времени.

Применение электроэрозионного проволочного станка значительно увеличивает себестоимость детали. Так, по приведенному выше технологическому маршруту изготовления жесткого колеса с циклоидальным профилем, время, необходимое для получения профиля на электроэрозионной операции, составляет 14 часов, это при серийном производстве (размеры детали Dmax = 175 мм и H=96 мм). При мелкосерийном или опытном производстве циклоидальных колес затрачивается в среднем на 8 час. больше машинного времени для получения профиля аналогичных размеров. Изготавливалась колесо с циклоидальным профилем: диаметром впадин 69,2+0,03мм (максимальный диаметр профиля) и шероховатость профиля Ra 0,8. Было затрачено в общей сложности 16 часов (для черновой обработки профиля 6 часов, для чистовой - 10 часов).

Проанализировав технологический процесс изготовления циклоидальных колес передачи с ПТК, выявлены как положительные, так и отрицательные факторы данного процесса. Безусловно, положительным фактором является окончательное получение профиля с максимальной геометрической точностью, что полностью удовлетворяет требованиям работоспособности передачи с ПТК. Однако низкая производительность данного оборудования заставляет искать альтернативные технологии получения профиля циклоидального колеса для современных передач с ПТК.

Выбирая тот или иной способ получения профиля, необходимо стремиться к максимально возможному обеспечению геометрии близкой к теоретической поверхности профиля. В тоже время для большинства механизмов, используемых в быту для широкого круга потребителей, не требуется изготовление деталей с высокой точностью. Метод снижения себестоимости - проектирование деталей с менее точными поверхностями (с большими допусками размеров). Расширение поля допуска дает возможность при обработке детали исключить такие операций (переходы) как: тонкое точение, финишная обработка (в том числе на электроэрозионном оборудовании), что позволяет снизить время на обработку в целом. Но можно снизить себестоимость, используя более производительное оборудование. Так, альтернативой высокоточной, но низко производительной, электроэрозионной обработки циклоидального профильного колеса может служить фрезерная обработка на станках с ЧПУ.

Фрезерные станки с ЧПУ (рис. 4) позволяют обрабатывать детали практически любой сложности, благодаря инструментальной оснастке и различного рода приспособлениям. Современное фрезерное оборудование с ЧПУ позволяет обрабатывать делали с достаточной точностью (по 7-8 квалитету) [7]. Применение наклонно-поворотного стола (углы наклона -5°-+110°) расширяет возможности изготовления сложных деталей. Это позволяет обрабатывать сложные детали, такие как штампы пресс-формы и другие детали, имеющие сложную пространственную форму: фасонные поверхности, пазы, карманы и циклоиды. Фрезерные станки с ЧПУ имеют следующие преимущества: доля машинного времени в штучном времени возрастает с 15-35% до 50-80%, что повышает коэффициент использования фонда рабочего времени; достижение точности до 7квалитета; сроки подготовки производства сокращаются на 50-70%; экономия на стоимости проектирования и изготовления оснастки составляет от 30 до 80%; чистовое фрезерование (с заменой фрезы на более «тонкую») снижает шероховатость до величины 5-10 мкм и ниже [8].

Рис. 4. Вертикально-фрезерные станки с ЧПУ

Трудности в использовании фрезерных станков с ЧПУ возникают только при обработке закаленных деталей (с твердостью более 45 HRC). Но эту проблему можно частично решить, используя инструменты из твердого сплава. Использование твердосплавного инструмента или инструмента с твердосплавными пластинами позволяет выполнять финишную обработку на фрезерных станках с ЧПУ. Согласно данным одной из ведущих компаний [9] по выпуску твердосплавного инструмента, обработка деталей после термической обработки (с твердостью до 60 HRC) позволяет получить значительное улучшение в достижении необходимой точности конечных размеров. Использование пластин со вставками из кубического нитрида бора CB50, а также современных оправок (адаптеров), дает следующие преимущества при обработке закаленных сталей [9]: высокая прочность режущей кромки в сочетании с высокой износостойкостью. В связи с тем, что при фрезерной обработке необходимо производить несколько проходов до достижения требуемой точности, затраты времени для получения профиля циклоидального колеса вырастают на 2-3 часа, однако это все же ниже, чем при обработке на электроэрозион-ном оборудовании.

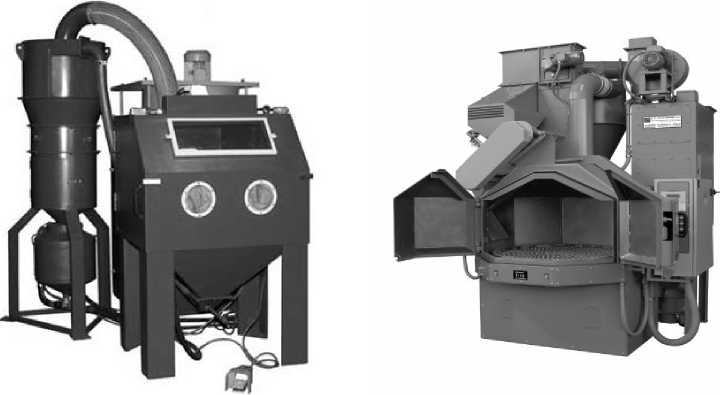

Чтобы еще повысить твердость контактной поверхности рабочей детали (циклоидального колеса) предлагается дополнительно использовать дробеструйную обработку профиля.

Обработка дробью – это метод, позволяющий повысить твердость поверхностного слоя детали и улучшить шероховатость поверхности. Дробеструйная обработка выполняется на специальном оборудовании (рис. 5). Повышению поверхностной твердости способствует дробеструйный наклеп, создающий упрочненный поверхностный слой, в котором образовываются напряжения сжатия Поверхностное упрочнение, получаемое при дробеструйной обработке, высокопроизводительно и не требует дорогостоящего оборудования и выполняется в качестве заключительной операции на деталях, прошедших механическую и термическую обработку. В результате такой обработки, проводимой в специальных установках, поверхностные слои деталей упрочняются, и создается благоприятная остаточная напряженность. Это позволит повысить твердость рабочей поверхности колеса. Так, согласно исследованиям [10], было установлено, что при дробеструйной обработке стали марки ШХ15 твердость исследуемого образца повысилась с 60HRC до 63 HRC при глубине слоя 0,2 мм.

Рис. 5. Дробеструйная установка с поворотным столом

Наиболее подходящей дробеструйной установкой для обработки циклоидального колеса является установка с поворотным столом (рис. 5). Автоматическое вращение стола позволяет обрабатывать профиль колеса без перемещения сопла установки. Также стол может позиционироваться под разными углами для обработки асимметричных деталей несколькими соплами или автоматически наводимыми соплами [11].

Все вышесказанное позволяет исключать из технологического процесса изготовления циклоидального колеса, шлифовальные и элек-троэрозионные операции. Возникает потребность в проведении более глубокого анализа технологического процесса изготовления венца с циклоидальным профилем как одной из наиболее сложных и ответственных деталей передачи с ПТК, а также необходимо провести расчет и определение полей допусков профиля, для обоснованности назначения допусков и квалитетов на профильные поверхности колес. Результат анализа даст возможность выбрать наиболее оптимальный способ получения циклоидального профиля на колесе, а также возможные усовершенствования, для снижения трудоемкости его изготовления.

Выводы: выполнен анализ существующего технологического процесса изготовления циклоидального профиля на венце передачи с

ПТК и свободной обоймой с использованием электроэрозионной обработки. Выявлены недостатки технологического процесса, одним из основных является высокая себестоимость использования электроэрозионного оборудования (для получения профиля небольшого колеса необходимо 16 часов машинного времени). Предложен возможный вариант изменения технологического процесса с заменой электро-эрозионной обработки на фрезерную с последующей дробеструйной обработкой, что позволит снизить время получения циклоидального профиля и позволит снизить себестоимость детали. Целесообразным является рассмотрение вопроса об обоснованном взаимосвязанном изменении точности профилей колес и тел качения с целью получения менее точных поверхностей, но при этом сохраняя работоспособность передачи.

Список литературы Анализ технологического процесса изготовления циклоидального профиля деталей передачи с промежуточными телами качения

- Андриенко, Л.А. Детали машин: учебник для вузов. Под ред. О.А. Ряховского. 3-е изд., перераб. и доп./Л.А. Андриенко, Б.А. Байков, И.К. Ганулич и др. -М.: Изд-во МГТУ им. Н.Э. Баумана, 2007. 520 с.

- Панкратов, Э.Н. Проектирование механических систем автоматизированных комплексов для механообрабатывающего производства: Практикум лидера-проектировщика. -Томск: изд-во Том. ун-та, 1998. 296 с.

- Компания «SIMACO» : URL: http://www. http://smc.tomsk.ru/(дата обращения: 15.01.2015).

- Ефременков, Е.А. Разработка методов и средств повышения эффективности передач с промежуточными телами качения: дис. …канд.тех.наук. -Томск, 2002. 126 с.

- Ефременков, Е.А. Разработка и проектирование передач с промежуточными телами качения нового вида//Известия ТПУ. 2005. №1. С. 131-135.

- Электроискровые станки станки с ЧПУ : URL: http://www.sodick.ru/index.html/(дата обращения: 08.02.2015).

- Вертикально-фрезерные станки с ЧПУ и обрабатывающие центры : URL: http://www.abamet.ru/stanki/6/(дата обращения: 08.02.2015).

- Вертикально-фрезерные станки с ЧПУ и обрабатывающие центры : URL: http://us.dmgmori.com/products/milling-machines/universal-milling-machines/dmu/dmu-50 (дата обращения: 08.02.2015).

- SandvikCoromant, информация о сплавах : URL:http://www.sandvik. coromant. com/ru/knowledge/milling/grade_information/pages/default.aspx (дата обращения: 09.01.2015).

- Зенин, Б.С. Современные технологии модифицирования поверхности и нанесения покрытий : URL: http://portal.tpu.ru:7777/SHARED/b/BOSEZEN/educational/sovrem_tehnol/Tab/04_glava_02.pdf (дата обращения: 08.02.2015).

- Пескоструйное оборудование «Wheelabrator» : URL:http://www. wheelabratorgroup.com/ru/sites/wheelabrator/content/wheelabrator_home.aspx (дата обращения: 08.02.2015).