Анализ вибраций корпуса турбокомпрессора ТКР-8,5С при его стендовых испытаниях

Автор: Слива Олег Кириллович, Иванов Дмитрий Юрьевич, Тараненко Павел Александрович

Рубрика: Контроль и испытания

Статья в выпуске: 23 (123), 2008 года.

Бесплатный доступ

С целью оценки антивибрационных свойств подшипников ротора турбокомпрессора ТКР-8,5С экспериментально измерялись виброускорения его корпуса. Расчетные значения виброускорений получены с помощью конечно-элементной модели. Сопоставлением результатов расчета с экспериментальными спектрами идентифицированы составляющие, усиленные резонансными колебаниями корпуса.

Подшипники скольжения, вибродиагностика, корпус турбокомпрессора, измерение вибрации, спектр, акселерометр, гибкий ротор, виброускорение, метод конечных элементов, собственная частота

Короткий адрес: https://sciup.org/147151444

IDR: 147151444 | УДК: 658.58

Текст научной статьи Анализ вибраций корпуса турбокомпрессора ТКР-8,5С при его стендовых испытаниях

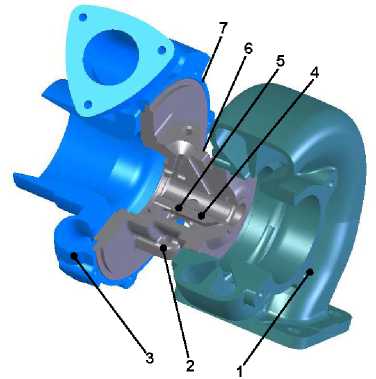

Некоторые дизельные двигатели тепловозов, тракторов и даже легковых автомобилей оборудуются малоразмерными высокооборотными турбокомпрессорами (ТК). Их безотказная работа определяется, в первую очередь, техническим состоянием подшипников ротора. Кафедрой «Автомобильный транспорт» ЮУрГУ совместно с заводом-изготовителем разработано несколько модификаций подшипниковых узлов ротора турбокомпрессора ТКР-8,5С. Конструкция подшипникового узла с двумя плавающими вращающимися (ПВ) втулками и дистанционной распорной втулкой (рис. 1, а) внедрена в серийное производство. Другим вариантом является подшипниковый узел с плавающей невращающейся (ПН) моновтулкой (рис. 1, б). У этого варианта в отличие от ранее выпускаемой серийной конструкции ПН втулка облегчена, кроме того изменена схема подачи смазки в наружный и внутренний смазочные слои.

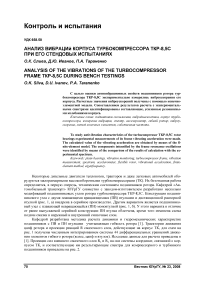

Кафедрой разработана методика расчета динамики и гидромеханических характеристик подшипников с ПВ и ПН втулками учитывающая гибкость ротора [1]. Траектории движения цапф ротора и проекции реакций R смазочного слоя, действующие на корпус ТК, для схем на рис. 1 получены численным интегрированием системы 44 дифференциальных уравнений движения элементов гибкого ротора (колес, цапф и втулок). Исходные данные для расчета приведены в [1]. Проекции сил внешнего смазочного слоя Rx и Ry на оси системы координат, связанной с корпусом ТК, и соответствующие им результирующие спектры для комрпессорного и турбинного подшипников приведены на рис. 2.

Слива О.К., Иванов Д.Ю., Тараненко П.А.

Рис. 1. Конструкции подшипниковых узлов роторов турбокомпрессоров с ПВ втулками – а, с ПН моновтулкой – б: 1 – ротор, 2 – корпус подшипников, 3 – ПВ втулки, 4 – дистанционная втулка, 5 – ПН моновтулка

На спектрах расчетных реакций внешнего смазочного слоя присутствует два всплеска: на частотах 334 Гц и 1114 Гц. Частота f р =1114 Гц («роторная») совпадает с частотой вращения ротора и определяется его дисбалансом, частота f=334 Гц соответствует прецессии центров масс цапф ротора [2, 3]. Из сопоставления амплитуд двух спектральных составляющих следует, что силы от дисбаланса ротора малы.

Экспериментальные исследования турбокомпрессоров ТКР-8,5С с двумя вариантами конструкций подшипников (см. рис. 1) проводились на безмоторном стенде для испытаний ТК. Вибрации его корпуса измерялись трехкомпонентным пьезоэлектрическим акселерометром в радиальном, тангенциальном и осевом направлениях.

а) б)

в) г)

Рис. 2. Проекции R X , R Y и соответствующие им спектры сил: а), б) компрессорный, в), г) турбинный подшипники

Известно [2–4], что смазочные слои подшипников скольжения могут вызывать интенсивную вибрацию на частоте (0,42...0,48)f р и ее гармониках, объясняемую прецессией вала в подшипнике. Наш опыт расчетов динамики подшипников с ПВ и ПН втулками [1, 2] показывает, что ее частота может составлять и меньшую величину f=(0,25...0,4)fр (см. рис. 2).

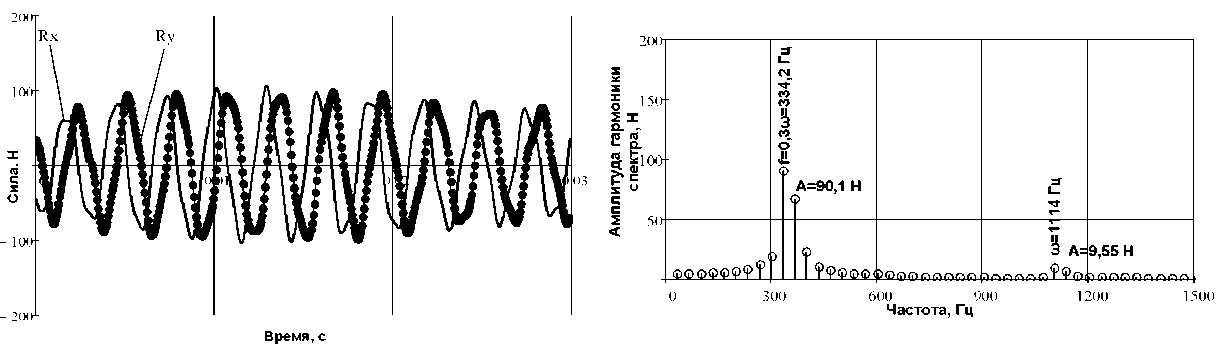

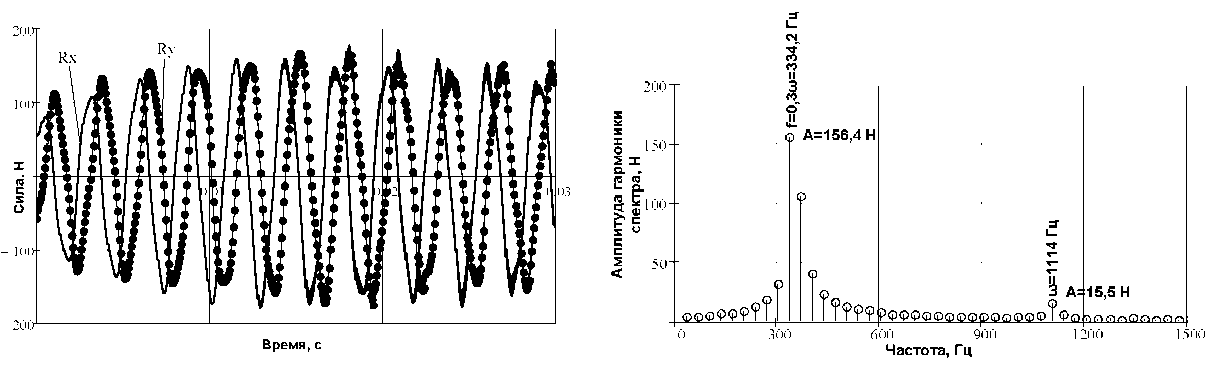

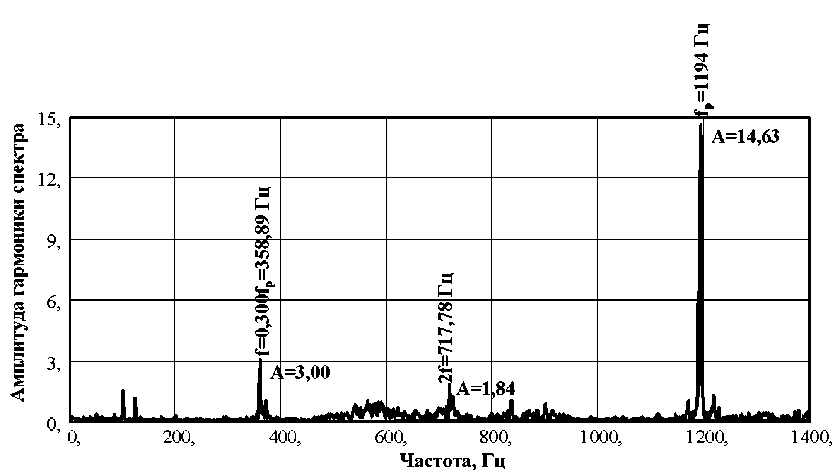

На рис. 3, а отмечена «роторная» частота f р =517,58 Гц. Спектральная составляющая f=0,425f р =219,73 Гц идентифицирована как частота прецессии. На спектре присутствуют вторая 2f=439,45 Гц и третья 3f=659,19 Гц гармоники. При этом необъяснимо большой оказывается амплитуда третьей гармоники – она в 1,7 раза превосходит 2-ю.

Еще менее понятными являются результаты спектрального анализа при f р =1205 Гц (рис. 3, б): амплитуда второй гармоники с частотой 2f=603,03 Гц в 4,3 раза превосходит амплитуду основной гармоники, а амплитуда гармоники 4f более чем вдвое превосходит третью.

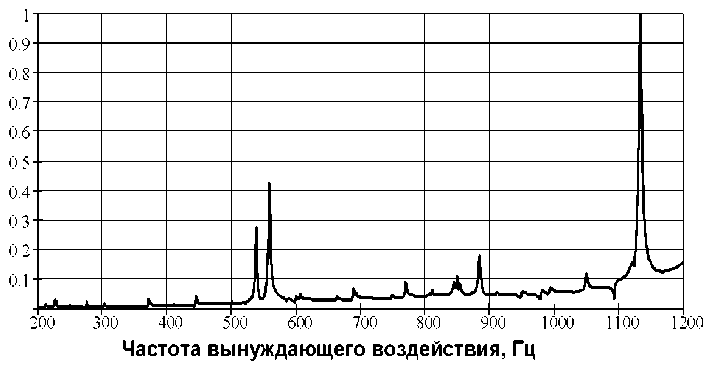

Основной особенностью спектра, представленного на рис. 4, являются повышенные (по сравнению с ротором на невращающихся втулках) амплитуды виброускорений на всех частотах и, особенно, на частоте вращения ротора f р =1194 Гц.

а)

б)

Рис. 3 . Экспериментальные спектры виброускорений корпуса подшипников с ПН моновтулкой: а) f р =517 Гц, б) f р =1205 Гц

Общая для трех рассмотренных спектров особенность (см. рис. 3, 4) – аномальный рост амплитуд спектральных составляющих в диапазоне частот 600…660 Гц и около частоты 1200 Гц.

Это наводит на мысль о резонансном усилении амплитуд колебаний корпуса в этих областях частот.

Рис. 4. Экспериментальные спектры виброускорений корпуса подшипников с ПВ втулками, f р =1194 Гц

Обычно при проведении подобного рода экспериментов по умолчанию принимается упрощенное представление корпуса в виде абсолютно твердого тела. Однако, как показали приведенные выше примеры, такое представление затрудняет идентификацию спектра виброакустическо-го сигнала, полученного с корпуса ТК на высоких частотах. Авторы уточнили модель канала связи, которым является корпус турбокомпрессора, передающий сигнал датчику виброускорений [4], дополнив ее расчетом вынужденных колебаний корпуса ТК с построением конечноэлемент- ной модели исследуемой конструкции, составные представлены на рис. 5.

Рис. 5. Элементы корпуса турбокомпрессора:

1 – корпус турбины 7,42 кг; 2 – корпус подшипников, 2,95 кг;

3 – корпус компрессора 1,72 кг; 4, 5 – точки корпуса подшипников, 6 – датчик; 7 – точка корпуса компрессора

части которой и место установки датчика

Конечноэлементные модели корпусов компрессора, подшипников и турбины в сумме содержат 58 137 элементов типа Solid187 (десятиузловой тетраэдр). Низшие ненулевые частоты составляющих элементов корпуса, рассчитанные в пакете AnSYS, приведены в табл. 1, из которой видно, что только низшая собственная частота корпуса компрессора, изготавливаемого из алюминиевого сплава, попадает в диапазон частот вращения ротора fр≤1200 Гц. Модель всего корпуса ТК получена «склеиванием» отдельных элементов по плоскостям разъема. Результаты расчета собственных частот свободного корпуса в сборе в диапазоне до 1500 Гц представлены в 4 столбце табл. 1. Теперь в зону виброактивности ротора ТК попа- дают уже 4 собственных частоты корпуса. Анализ форм колебаний показывает, что первым двум частотам соответствуют его «изгибные» колебания в двух взаимно перпендикулярных плоскостях. Третьей частоте соответствуют «продольные» колебания вдоль оси ротора, а четвертой – «крутильные» вокруг этой оси. Во всех случаях речь идет, конечно, о преимущественном виде перемещений, поскольку каждая точка корпуса совершает колебания по всем трем направлениям.

При расчете собственных частот и форм колебаний корпуса ТК, закрепленного фланцем корпуса турбины на стенде, последний моделировался пластиной, шарнирно опертой по контуру.

Влияние присоединенных газопроводов не учитывалось. Закрепление корпуса ТК кардинально меняет спектр частот системы, делая его очень плотным. Некоторые собственные частоты приведены в табл. 2. Если у свободного корпуса в диапазон частот 0…1500 Гц попадало 4 ненулевых частоты, то теперь в этот диапазон попадает 62 собственные частоты системы корпус – стенд.

Таблица 2

Таблица 1

|

Собственные частоты свободного корпуса ТК |

Амплитуды некоторых точек (собственных формы) турбокомпрессора, закрепленного на стенде |

||||||||||

|

cd Н О Н о cd |

св Ы S О к |

PQ О О В о к |

о В щ К S 5 £ w н |

Н о У о о м ^ |

Точки корпуса |

Собственная частота, pk |

|||||

|

ur> у а |

£ |

ОО ОО |zr ■Lt u 2 |

m Я u a |

O\ 2 a L u a |

|||||||

|

p1, Гц |

1131,7 |

3039,0 |

2392,5 |

993,0 |

Подшипник 1 (точка 4, рис. 5) |

2,80 |

3,92 |

2,30 |

2,13 |

3,83 |

|

|

p2, Гц |

1419,5 |

3160,0 |

2880,1 |

1020,0 |

Подшипник 2 (точка 5, рис. 5) |

0,94 |

0,80 |

3,13 |

1,75 |

3,02 |

|

|

p3, Гц |

1812, 1 |

3738,2 |

3394,5 |

1206,0 |

Датчик (точка 6, рис. 5) |

3,43 |

5,53 |

0,60 |

2,36 |

7,75 |

|

|

p4, Гц |

2114,4 |

4150,4 |

3564,7 |

1438,0 |

Корпус компрессора (точка 7, рис. 5) |

7,57 |

13,0 |

9,1 |

13,2 |

19,6 |

|

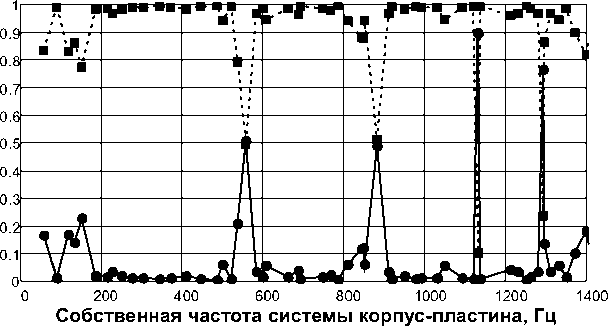

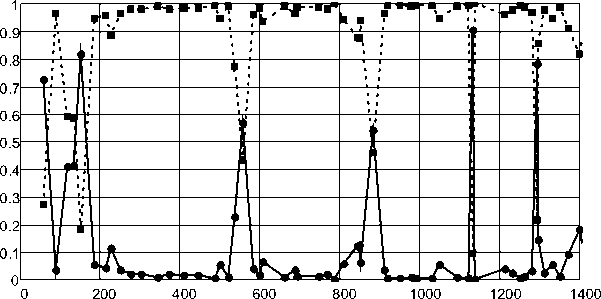

Подавляющему большинству этих частот соответствуют преимущественно колебания пла- стины стенда, «засоряющие» полезный сигнал.

• • • Доля потенциальной энергии корпуса

■ -■--■ Доля потенциальной энергии пластины

Собственная частота системы корпус-пластина, Гц

• • • Доля кинетической энергии корпуса

■ -■--■ Доля кинетической энергии пластины

Рис. 6. Относительная кинетическая и потенциальная энергии корпуса и пластины

Выделить частоты, на которых проявляется виброактивность корпуса, позволяет сопоставление величины потенциальной и кинетической энергии пластины и корпуса ТК на всех собственных частотах системы. В диапазоне до 1500 Гц выделяются 9 собственных частот, на которых кинетическая энергия корпуса составляет заметную величину от ее суммарной величины (рис. 6).

В нижней части спектра расположены 4 собственные частоты, на которых корпус ТК движется, прак- тически, как твердое тело. Этот вывод следует из сопоставления кинетической энергии, сосредоточенной преимущественно в корпусе, с энергией деформации, сосредоточенной преимущественно в пластине. Область частот, где в наибольшей мере проявляется виброактивность, это частоты прецессии ротора f=(0,25…0,48)fр и ее гармоники, а также роторные гармоники kfр (k=1, 2, 3,…). Эта область начинается с 220 Гц и простирается за пределы максимальной рабочей частоты fр =1200 Гц. В частотный диапазон 220 Гц< fр ≤1200 Гц попадают четы- ре резонансных частоты корпуса. Близким частотам 537 Гц и 557 Гц соответствуют «изгибные»

колебания корпуса, параллельные плоскости пластины и отличающиеся формой ее деформации,

Слива О.К., Иванов Д.Ю., Тараненко П.А.

частоте 883 Гц – «изгибные» колебания из плоскости пластины, а частоте 1132 Гц – преимущественно «продольные» колебания элементов корпуса вдоль оси ротора. На этой частоте энергия колебаний корпуса составляет 90% энергии всей системы и корпус ТК представляет собой почти самоуравновешенную, слабо связанную со стендом систему, что объясняет малое отличие ее частоты от частоты 1206 Гц «продольных» колебаний свободного корпуса.

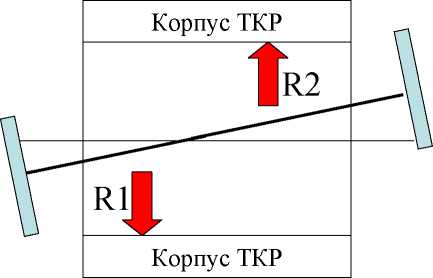

Расчет вынужденных колебаний корпуса ТК выполнен в пакете AnSYS методом разложения по собственным формам. В качестве вынуждающих сил в диапазоне 200…700 Гц взята система двух противофазных вращающихся векторов (рис. 7), соответствующая конической форме прецессии ротора [1], а на частотах выше 700 Гц – система коллинеарных вращающихся векторов. Реакции внешнего смазочного слоя и их спектральный состав представлены на рис. 2.

Рис. 7. Схема сил, действующих со стороны ротора на корпус ТК

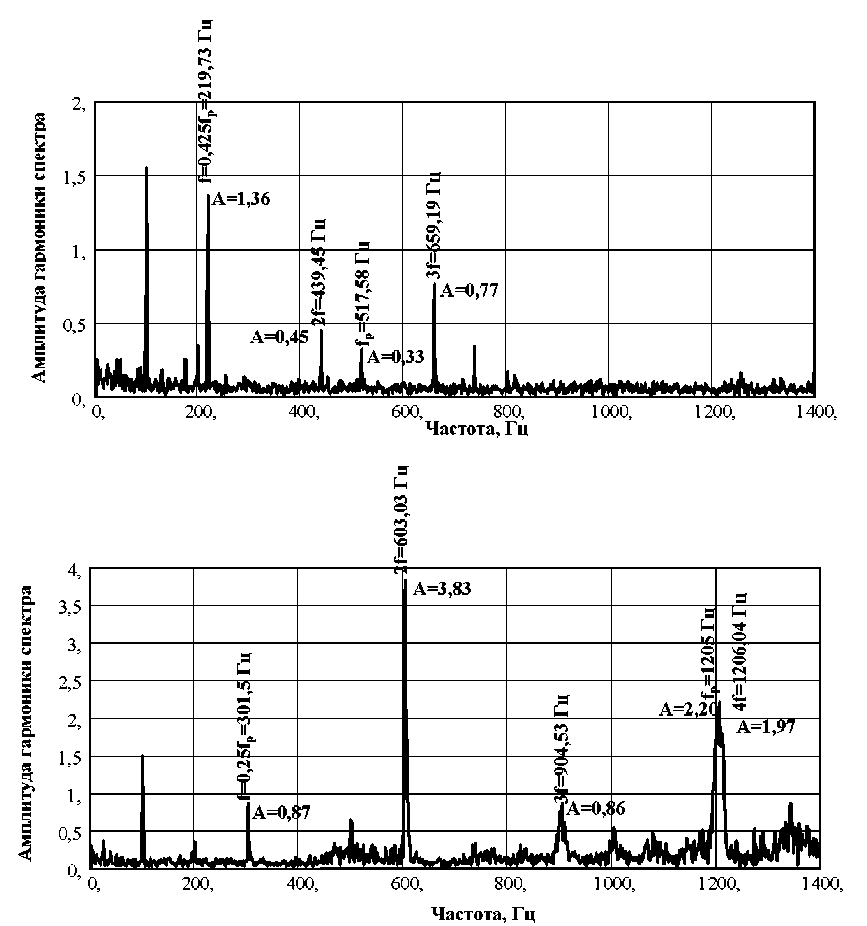

Виброускорения корпуса в точке расположения датчика, полученные расчетным путем, представлены на рис. 8. Может показаться, что результат демонстрирует ортогональность заданной системы сил к собственной форме, соответствующей частоте 883 Гц. Однако из табл. 2, где представлены абсолютные значения амплитуд некоторых точек корпуса (формы колебаний), видно, что малые амплитуды, фиксируемые датчиком на частоте 883 Гц, обусловлены его расположением вблизи узловой точки соответствующей формы колебаний.

Знание динамических свойств корпуса ТК позволяет объяснить казавшиеся странными результаты экспериментов, представленных на рис. 3, 4.

Так, чрезмерно большая амплитуда третьей гармоники 3f=659,19 Гц на рис. 3, а объясняется тем, что эта частота близка к резонансной частоте корпуса 557 Гц, найденной расчетным путем.

Тем же объясняется увеличение гармоники 2f=603,03 Гц на рис. 3, б. Учитывая, что для конструкции сложной формы, граничные условия которой заданы приближенно, нельзя ожидать совпадения расчетных и экспериментальных частот, можно предположить, что истинное значение резонансной частоты корпуса при проведении эксперимента находилось в диапазоне 600…650 Гц.

Понятной становится большая амплитуда гармоник 4f=1206 Гц, fр =1205 Гц (см. рис. 3, б) и fр=1194 Гц (см. рис. 4), поскольку они близки к расчетной собственной частоте корпуса р 51 =1132 Гц.

Таким образом, сопоставление результатов расчетного исследования с данными экспериментов подтверждает наличие резонансных частот корпуса ТК в зоне виброактивности его ротора, неортогональность вынуждающих сил к соответствующим формам колебаний, а также достаточно высокий коэффициент динамичности, приводящий к значительному усилению сигналов, попадающих в резонансную зону.

Это значит, что при малых случайных изменениях частоты вращения ротора f р одновременно измененяются частота f и ее гармоники, что приводит к случайным сближениям или удалени-

Рис. 8. Относительные виброускорения точки установки датчика

ям этих гармоник от резонансных частот корпуса и, соответственно, к случайному, не связанному с техническим состоянием подшипников, изменению амплитуд гармоник спектра и соотношению их составляющих, получаемых в эксперименте. Следовательно, амплитуды гармоник, подлежащих дальнейшему количественному анализу, должны быть достаточно удалены от резо- нансных частот корпуса ТК. Этого можно достичь, подобрав (расчетным путем или экспериментально) такую частоту вращения ротора fр, при которой малые ее изменения приводят к малым изменениям соотношения амплитуд составляющих спектра виброакустического сигнала.

Все сказанное относится к случаю, когда необходимо количественное сопоставление спектральных составляющих виброакустического сигнала из различных частотных областей. Если же требуется сопоставить его средние квадратические значения в достаточно широкой частотной области, например, при сопоставлении антивибрационных свойств подшипников разных типов, то «мешающее» влияние резонансных свойств корпуса ТК можно не учитывать, поскольку они не зависят от конструктивных особенностей подшипников ротора.

Представленная работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (проект 07-08-00554а) и аналитической ведомственной целевой программы «Развитие научного потенциала высшей школы (2006-2008 годы)» (код проекта РНП 2.1.2.2285).

Список литературы Анализ вибраций корпуса турбокомпрессора ТКР-8,5С при его стендовых испытаниях

- Задорожная Е.А. Результаты расчета динамики ротора турбокомпрессора ТКР-8,5С./Е.А. Задорожная, Н.А. Хозенюк, П.А. Тараненко//Вестник ЮУрГУ. Серия «Машиностроение», 2006. -Вып. 8. -№11 (66). -С. 69-77.

- Иванов Д.Ю. Вибрационное диагностирование турбокомпрессоров ТКР-8,5С/Д.Ю. Иванов//Актуальные проблемы теории и практики современного двигателестроения: Труды Международной научно -технической конференции. -Челябинск: Изд-во ЮУрГУ, 2006. -С. 267-273.

- Ширман А.М. Практическая вибродиагностика и мониторинг состояния механического оборудования/А.М. Ширман, А.К. Соловьев. -М.: Машиностроение, 1996. -276 с.

- Генкин М.Д., Соколова А.Г. Виброакустическая диагностика машин и механизмов/М.Д. Генкин, А.Г. Соколова. -М.: Машиностроение, 1987. -282 с.