Анализ видов нагружения и причин снижения ресурса уплотняющего прецизионного сопряжения распылителя топливной форсунки дизеля

Автор: Лазарев Владислав Евгеньевич, Ломакин Георгий Викторович, Лазарев Евгений анатольевиЧ., Влока Д.А., Вашмастер Г.

Рубрика: Расчет и конструирование

Статья в выпуске: 33 (292), 2012 года.

Бесплатный доступ

Проведен анализ термодинамического, газодинамического и гидромеханического нагружений распылителя топливной форсунки дизеля и выполнена оценка их влияния на уровень теплового и напряженно-деформированного состояния в области уплотняющего прецизионного сопряжения. Представлен анализ причин изнашивания и снижения ресурса элементов уплотняющих прецизионных сопряжений распылителей.

Распылитель топливной форсунки дизеля, уплотняющее прецизионное сопряжение, ресурс распылителя

Короткий адрес: https://sciup.org/147151591

IDR: 147151591 | УДК: 621.436

Текст научной статьи Анализ видов нагружения и причин снижения ресурса уплотняющего прецизионного сопряжения распылителя топливной форсунки дизеля

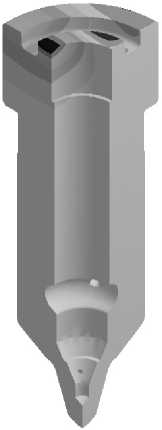

Метод совершенствования конструкции, функционирования и обеспечения работоспособности распылителя предусматривает использование современных технологий в исследовании механизма изнашивания с учетом топографических особенностей поверхностей трения прецизионных сопряжений. Величина давления топлива в системе топливоподачи дизеля, уровень теплового и гидромеханического нагружения и механические свойства материалов распылителя оказывают влияние на характер процесса трения и интенсивность изнашивания поверхностного слоя в коническом запирающем прецизионном сопряжении «игла – корпус» распылителя [1, 2].

Снижение герметичности и повышенный износ уплотняющего сопряжения являются следствием ударного характера нагружения, температурных деформаций, интенсивного лако- и нага-рообразования, снижающих пропускную способность распыливающих отверстий и гидравлического тракта. Указанные факторы проявляют себя интенсивнее с повышением давления подачи топлива, сопровождающимся при прочих равных условиях увеличением усилия затяжки пружины форсунки, скорости топлива в гидравлическом тракте и общей гидромеханической напряженности топливоподающего узла – форсунки дизеля [3, 4]. В результате увеличение отклонения оси иглы от оси корпуса распылителя, гидродинамическое защемление иглы, переход к режиму граничного трения, а также снижение и даже полная потеря подвижности иглы обуславливают снижение ресурса распылителя в целом и его уплотняющего сопряжения в частности [5].

Оценка и повышение надежности и ресурса распылителя предусматривают детальный анализ конструктивных и функциональных особенностей, теплофизических и механических свойств материалов, условий нагружения, уровня температурного и напряженно-деформированного состояния элементов распылителя.

Термодинамическое и газодинамическое нагружение корпуса распылителя потоком рабочих газов в цилиндре дизеля, гидромеханические нагружения элементов гидравлического тракта и запирающего прецизионного сопряжения давлением топлива и пружиной форсунки, а также механические и кинематические нагружения при сборке и монтаже установочного узла форсунки в головку блока цилиндров дизеля относятся к основным видам нагружения уплотняющего сопряжения.

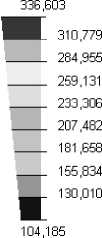

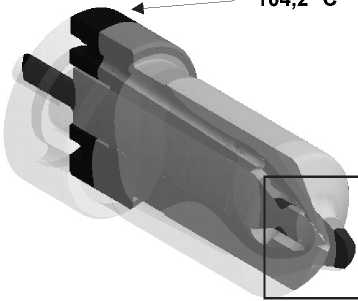

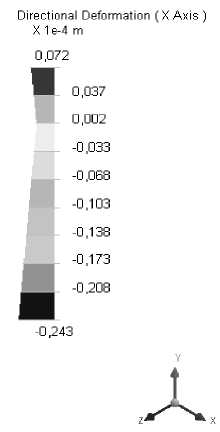

Термодинамическое, газодинамическое и гидромеханическое нагружение распылителя. Условия термодинамического нагружения элементов распылителя в зависимости от его конструкции характеризуются различными условиями теплообмена. Тепловая нагруженность (рис. 1) является причиной коксования топлива в распыливающих отверстиях, появления высоких температурных деформаций и напряжений в области запирающего конуса, износа уплотняющего сопряжения и, как следствие, снижения ресурса распылителя топливной форсунки.

Temperature

Рис. 1. Распределение температур уплотняющего сопряжения распылителя: среднее эффективное давление Р е = 0,9 МПа, частота вращения коленчатого вала n = 1250 мин–1

А

336,6 °С

Нестационарность и цикличность газодинамического нагружения корпуса распылителя обусловлены переменными давлением и температурой газов в цилиндре дизеля. В связи с малыми размерами поверхности корпуса распылителя усилия, формируемые давлением газа и нагружающие его, относительно невелики.

В процессе топливоподачи поверхности внутренних полостей распылителя нагружены переменным давлением впрыскиваемого топлива, а в период между последовательными впрыскиваниями – остаточным давлением с колебательным изменением затухающего характера в нагнетательном топливопроводе. Поверхности дренажных полостей распылителя нагружены малым давлением слива топлива, причем переменный характер давления топлива определяет нестацио-нарность и цикличность гидромеханического нагружения топливного тракта распылителя.

Расчет и конструирование

Термические деформации конической части иглы и корпуса распылителя вызваны уровнем температур, соизмеримым с температурой наиболее теплонагруженной части цилиндрического сопряжения распылителя, в то время как коническая часть характеризуется более выс о ким уровнем отвода теплоты в топливо.

Особенности механического нагружения распылителя. Высокий уровень механических нагрузок обусловлен особенностями возвратно-поступательного движения иглы при работе сопряжения, причем движение иглы при открытии распылителя обеспечивается возрастающей при впрыскивании топлива силой давления на дифференциальную площадку, а «посадка» иглы в седло при закрытии распылителя обеспечивается упругой силой со стороны пружины форсунки.

Ударные нагружения торцевой поверхности иглы приводят к нарушению геом е трических параметров иглы в области ее контактирования с форсункой, вплоть до появления «заусенцев», а смятие и изнашивание запирающего конуса приводят к частичной или в случае сущ е ственного износа полной потере герметичности уплотнения с последующим подтеканием топлива.

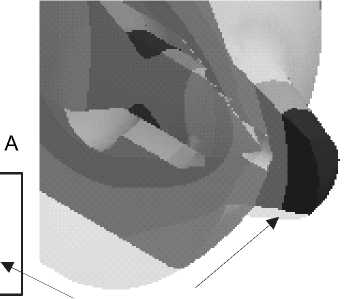

Схема распределения сил (рис. 2) в области конического сопряжения «игла – корпус» распылителя позволяет выделить осевую силу Т , формирующуюся усилием с о стороны пружины и инерционной нагрузкой иглы, штанги и части пружины при движении. При контактировании иглы с седлом корпуса распылителя осевая сила Т представлена как совокуп н ость нормальной Т N и тангенциальной Т τ составляющих.

Для оценки осевой силы при ударном характере нагружения сопряжения может быть использовано уравнение сохранения энергии, согласно которому кинетичес к ая энергия движения иглы Е К в момент соударения иглы с седлом корпуса р аспылителя может быть представлена в виде суммы составляющих: энергии микродеформирования Е d и диссипируемой тепловой энергии Е Т .

Согласно закону количества движения изменение импульса силы равно произведению массы движущихся частей форсунки m на изменение ско р ости движения V :

m ⋅ ( V 1 - V 2 ) = T ⋅ t . (1)

Время t соударения иглы с седлом корпуса распылителя определено с учетом замедляющегося движения иглы при ударе и контактировании микронеровностей шероховатости. Путь трения s в этом случае определяется классом шерохов а тости поверхности R z . При R z = 0,25…0,50, что соответствует обработке поверхностей конусов игл и корпусов современных распылителей, определится как суммарное значение высот микронеровностей, составляющее примерно 0,5 мкм для иглы и корпуса распылителя соответственно.

Время соударения иглы с седлом корпуса распылителя

2 - 5

t =

V

.

Осевая сила T в уплотняющем сопряжении «игла – корпус» распылителя

T = m - V2

2 - 5

.

Таким образом, при значении массы движущихся частей форсунки дизеля, равной например 40 г, средняя скорость скольжения иглы распылителя составляет примерно 0,3 м/c, а время соударения - 4 - 10-6 с.

При значении угла в при вершине конуса в сопряжении равном 60° нормальная составляющая T N осевой силы ( T N = Т • cos a ) составляет примерно 1250 Н.

Следует учесть, что контакт элементов в уплотняющем сопряжении осуществляется через слой топлива, размещающийся в зазоре между иглой и корпусом распылителя, величина которого обуславливается суммарным значением высот микронеровностей для взаимодействующих элементов (иглы и корпуса распылителя).

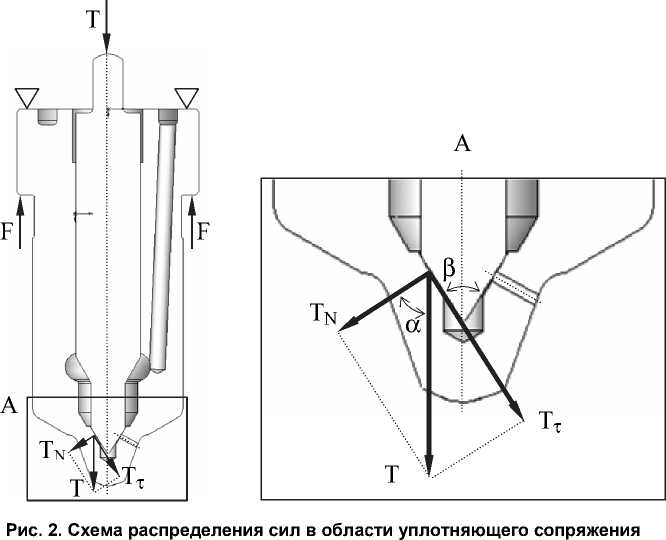

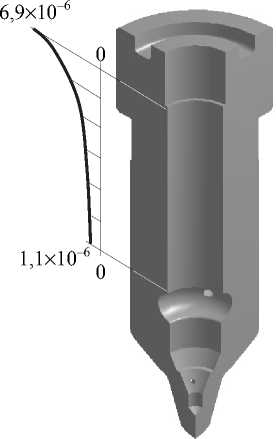

Уровень деформаций, возникающих в направляющем прецизионном сопряжении (рис. 3) при сочленении распылителя с корпусом форсунки и монтаже форсунки в головку цилиндров дизеля, во многом определяет условия работы уплотняющего прецизионного сопряжения.

Рис. 3. Распределение монтажных деформаций вдоль оси Х для штатного распылителя

Моделированием деформаций в направляющем сопряжении, возникающих при затягивании накидной гайки распылителя в ходе сочленения распылителя с корпусом форсунки при сборке последней, установлены монтажные деформации на уровне 1…1,5 мкм на входе в направляющее сопряжение и 6,5…7 мкм на выходе из него.

Полученная в результате монтажных деформаций конусность направляющего прецизионного сопряжения распылителя является источником возникновения радиальной силы в данном сопряжении ввиду неравномерности распределения давления топлива в кольцевом цилиндрическом зазоре и причиной снижения уплотняющей способности запирающего сопряжения ввиду смещения оси иглы относительно оси отверстия корпуса распылителя. Данное обстоятельство также ухудшает условия работы уплотняющего сопряжения и приводит к снижению ресурса распылителя топливной форсунки.

Выводы. Таким образом, анализом условий работы распылителей топливных форсунок установлено, что между тепловым, гидродинамическим и механическим нагружением распылителя форсунки существует взаимосвязь. Влияние нагружений различной физической природы на ресурс распылителя требует дополнительного изучения и получения зависимостей скорости и интенсив-

Расчет и конструирование

ности изнашивания в запирающем сопряжении в функции его теплового, гидродинамического и механического видов нагружений. К основным причинам преждевременного изнашивания и снижения ресурса элементов уплотняющих прецизионных сопряжений распылителей относятся:

-

• увеличенный и неравномерный радиальный зазор в отверстии для размещения распылителя при монтаже форсунки в головке цилиндров дизеля;

-

• недостаточно эффективное охлаждение элементов распылителя топливом в его проточной части и установочного узла форсунки охлаждающим агентом системы охлаждения дизеля;

-

• неравномерная и повышенная температурная деформация элементов распылителя;

-

• снижение подвижности (прихватывание) и «зависание» иглы распылителя;

-

• повышенный и неравномерный износ распыливающих отверстий;

-

• неравномерное распределение топлива при впрыскивании по распыливающим отверстиям;

-

• потеря герметичности по уплотняющему конусу и гидравлической плотности цилиндрической направляющей иглы;

-

• перекос иглы при сопряжении ее «хвостовика» с деформированной или установленной с повышенным зазором в корпусе форсунки штангой;

-

• несоблюдение условий сборки и монтажа форсунки или повышенная деформация головки цилиндров дизеля в месте установки форсунки;

-

• несовершенная технология изготовления распыливающих отверстий.

Работа выполнена в рамках и при поддержке Федеральной целевой программы Министерства образования и науки Российской Федерации «Научные и научно-педагогические кадры инновационной России» на 2009–2013 гг. и при поддержке Российского фонда фундаментальных исследований (проект 10-08-00424-а).

Список литературы Анализ видов нагружения и причин снижения ресурса уплотняющего прецизионного сопряжения распылителя топливной форсунки дизеля

- Diesel -Speichereinspritzsystem Common Rail. Technische Unterrichtung/Bosch. [Chefred.: Horst Bauer]. -Stuttgart. -Ausgabe 98/99. -1998. -49 s.

- Голубков, Л.Н. Методы расчета топливных систем дизелей/Л.Н. Голубков, Л.Н. Музыка, В.И. Трусов. -М.: Изд-во МАДИ. -1986. -79 с.

- Вейнблат, М.Х. Особенности процесса впрыскивания топлива бесштифтовыми распылителями с различной конструкцией проточной части/М.Х. Вейнблат//Двигателестроение. -1986. -№ 3. -С. 20-25.

- Файнлейб, Б.Н. Топливная аппаратура автотракторных дизелей: справ./Б.Н. Файнлейб. -2-е изд. -Л.: Машиностроение, 1990. -362 с.

- Брозе, Д.Д. Сгорание в поршневых двигателях/Д. Д. Брозе. -М.: Машиностроение, 1969. -248 с.