Арболит модифицированный измельченным гранулированным доменным шлаком

Автор: Дворников Руслан Михайлович, Величко Евгений Георгиевич

Журнал: Строительство уникальных зданий и сооружений @unistroy

Статья в выпуске: 6 (91), 2020 года.

Бесплатный доступ

Возрастающие требования к физико-механическим свойствам строительных материалов дают толчок к созданию и совершенствованию новых высокоэффективных строительных материалов, в том числе шлакосиликатного древесно-стружечного бетона. Объектом исследования являются высокоэффективные древесно-стружечные бетонные материалы, полученные с использованием модифицированных шлакосиликатных вяжущих. На первом этапе работы были изучены физико-механические свойства мелкодисперсного гранулированного доменного шлака и древесной стружки. Методы: Фазовый состав мелкодисперсного гранулированного доменного шлака определен методом рентгенофазового анализа. Также микроструктура образца измельченного гранулированного доменного шлака была исследована с помощью электронно-микроскопического анализа. Результаты: Установлено, что этот шлак состоит из кристаллической и аморфной фаз. Содержание наиболее активной аморфной фазы находится на уровне 59,8%. Также был определен химический состав образца измельченного шлака. В результате получен элементный состав измельченного шлака. В частности, определен коэффициент основности шлака, значение которого равно 1,04. В ходе эксперимента было установлено, что шлак в основном состоит из крупных утолщенных частиц неправильной формы и их агрегатов, диаметр которых составляет от долей микрон до нескольких микрон. В то же время более мелкие частицы подвержены агрегации. На втором этапе исследования были разработаны три экспериментальных состава шлакосиликатного древесно-стружечного бетона с различным соотношением затворной жидкости и шлака. В качестве раствора для затирки использовался раствор жидкого стекла плотностью 1,31 г / см3. В результате исследования был получен композитный материал со средней плотностью 730 кг / м3 и прочностью 1,92 МПа. Установлены зависимость изменения прочности шлакосиликатного древесно-стружечного бетона от соотношения затирочная жидкость / вяжущее и функциональное соотношение его прочности и плотности. По результатам экспериментов установлено, что оптимальные физико-механические свойства шлакосиликатного древесно-стружечного бетона достигаются для состава с долей шлака затирочной жидкости 0,52.

Щелочно-активированные материалы, композиционный материал, измельченный гранулированный доменный шлак, жидкое стекло, древесно-стружечный бетон, прочностные свойства

Короткий адрес: https://sciup.org/143172552

IDR: 143172552 | УДК: 69 | DOI: 10.18720/CUBS.91.7

Текст научной статьи Арболит модифицированный измельченным гранулированным доменным шлаком

В 2010-х годах бесклинкерные гидравлические вяжущие вещества рассматриваются в качестве эффективных материалов для замещения портландцемента в производстве строительных конструкций различного назначения.

Портландцемент является одним из самых широко используемых материалов в строительстве. Производство портландцемента является стратегической отраслью для любой страны. Изготовлением цемента занимаются 149 стран, из которых 17 не имеют собственной сырьевой базы. Мощность заводов по выпуску цемента составляет около 3,5 млрд. т. в год. Производство портландцемента связанно с высокими затратами энергетических и природных ресурсов, а также загрязнением окружающей среды. В частности, выбросы углекислого газа в атмосферу от изготовления цемента, по разным источникам, достигают от 7% до 10% всего объема поступающего в атмосферу углекислого газа в год, что оказывает значимое влияние на окружающую среду [1]–[4].

Еще одним видом материала, который широко применяется в строительстве вследствие своих уникальных свойств, является древесина. В Российской Федерации конструкции из древесины получили большую популярность, в основном, из-за больших лесных запасов, основная часть которых расположена в восточных районах страны. Всевозрастающие масштабы вырубки и производства древесины являются причиной накопления большого количества отходов, в их числе горбыль, древесные опилки, стружка и т.п., оказывают негативное влияние на окружающую среду в районах действия таких предприятий.

Утилизацию отходов древесины в Российской Федерации начали исследовать уже с начала 30-х годов. Одним из хорошо известных материалов на основе отходов деревообрабатывающей промышленности и портландцемента является арболит. Формирование микроструктуры и свойств арболита, а также эффективные технологии производства арболита достаточно хорошо изучены [5]–[9].

Еще одним широко распространенным отходом является доменный гранулированный шлак. Доменный гранулированный шлак достаточно хорошо изучен. Утилизации и эффективному использованию гранулированного шлака посвящено большое количество исследований. Одним из направлений применения доменного гранулированного шлака в строительстве является производство вяжущих веществ. Шлак является основным компонентом шлакосиликатных вяжущих и изделий на их основе. Широко применяются шлаки и в качестве добавки в цементы. Химический состав шлаков функционально связан с видом руды, использованной для его изготовления, качеством кокса, флюса и видом производимого чугуна. Гидравлической активностью обладают гранулированные шлаки быстрого охлаждения, т.е. остеклованные. Так называемые шлаковые пески или шлаки медленного охлаждения обладают существенно меньшей гидравлической активностью, чем доменный гранулированный шлак, вследствие значимо большего содержания кристаллической фазы. Установлено, что лучшие вяжущие свойства проявляют шлаки с дисперсностью 3200-5000 см2/г [10]. Шлакосиликатные вяжущие получаются в результате затворения тонкомолотого доменного гранулированного шлака и щелочного активатора. Наиболее эффективными щелочными активизаторами являются следующие растворы: сода кальцинированная, жидкого стекла, метасиликат натрия, едкий натр, содощелочной плав [11].

Начало исследованиям вяжущих щелочной активации положил Пьюрдон в своем исследовании по влиянию растворов гидроксида натрия на техногенные алюмосиликатные материалы различного состава и морфологии [12]. Шлакосиликатные вяжущие и бетоны, приготовленные с их использованием, известны с 60-х годов прошлого столетия. В 2010-х годах в Пензенском государственном университете архитектуры и строительства (Пенза, Российская Федерация) под руководством В.И. Калашникова проводились исследования шлакосиликатных вяжущих веществ [13], [14]. В Казанском государственном архитектурно-строительном университете (Казань, Российская Федерация) под руководством Р.З. Рахимова и Н.Р. Рахимовой исследуются композиционные шлакосиликатные вяжущие [15], [16].

Разработка шлакосиликатных вяжущих веществ за рубежом также получила широкое распространение. Работы, выполненные в формате данного направления, были проведены французским ученым Дж. Давидовичем в 1970-х гг. прошедшего столетия [17]–[19]. Помимо этого, схожие составы вяжущих были запатентованы в ряде других государств: в США, Великобритании, Китае, а также в РФ [20]–[26].

Однако, проблема производства композиционных материалов на основе техногенных отходов промышленных предприятий, а именно доменных гранулированных шлаков и отходов деревообрабатывающей промышленности с оптимальными параметрами, обеспечивающими получение их с максимальными строительно-техническими свойствами, до настоящего времени с использованием системных методов исследований не изучалась. В этой связи исследование и разработка высокоэффективных арболитовых материалов, полученных применением модифицированных шлакосиликатных вяжущих веществ, становится перспективным направлением по расширению и массовому вовлечению в процесс производства строительной продукции техногенных отходов металлургической и деревоперерабатывающей отраслей промышленности.

Объектом исследования настоящей работы являются арболитовые материалы, полученные применением модифицированных шлакосиликатных вяжущих веществ.

Предметом исследования является дисперсный состав тонкомолотого шлака, плотность и модуль основности раствора жидкого стекла и другие параметры компонентов шлакосиликатных вяжущих.

Целью данной работы является разработка состава конструкционного арболита с маркой по средней плотности D600-D700 и прочностью не менее 1,9 МПа на основе тонкомолотого доменного гранулированного шлака, щепы из хвойных пород древесины и раствора модифицированного жидкого стекла плотностью 1,31 г/см3 в качестве затворителя.

2 Materials and Methods

Доменный гранулированный шлак это основной компонент, который использовался в качестве вяжущего вещества для производства арболита. Доменный гранулированный шлак был предоставлен компанией ПАО «Мечел», Москва, Российская Федерация. Образцы доменного гранулированного шлака были исследованы с использованием рентгенофазового, электронномикроскопического и химического анализов. Также на основании ГОСТ 3476-74 «Шлаки доменные и электротермофосфорные гранулированные для производства цементов» (Russian State Standard GOST 3476-74 “Slags blast-furnage and electric-phosphoric granulated for manufacturing of cement”) и ТУ 0799-001-99126491-2013 «Шлак доменный гранулированный молотый» (Technical Specification TU 0799-001-99126491-2013 “Granulated ground blast furnace slag”) были определены основные физические свойства шлака (Табл. 1).

Рентгенофазовый анализ шлака проводился на дифрактометре «D8 Advance» (Bruker AXS, Германия) при следующих условиях исследования: рентгеновская трубка – медная (CuKα-излучение) с никелевым фильтром. Напряжение рентгеновской трубки составляет 40 кВ, ток – 40 мА, воздействие – 1.1 час, диаметр образца – 10 мм; скорость вращения гониометра – 4 град./мин; постоянная времени – 1,0 сек; скорость отсчета импульсов – 1·104 имп./с.

Электронно-микроскопический анализ выполнялся с использованием растрового электронного микроскопа «FEI Quanta 200», со следующими характеристиками: ускоряющее напряжение 100 В – 30 кВ; максимальное увеличение – до 100000 крат; сверхвысокое разрешение – до 1 нм (при 20 кВ и рабочем расстоянии 2 мм); разрешение EDX детектора – 129 эВ на линии Ka(Mn), скорость счета до 100000 имп./с.

Химический анализ проведен посредством рентгенофлуоресцентного волнодисперсионного спектрометра «ARL OPTIM`X 200W» со следующими характеристиками: анализируемые элементы: F – U; мощность рентгеновской трубки – 0,2 кВт; напряжение питания – 230 В; относительное СКО выходного сигнала не более 1,0%. Химический состав образца шлака представлен в Табл. 2.

Состав арболита подбирался расчетно-экспериментальным способом, основываясь на данных, представленных в ГОСТ 19222-2019 «Арболит и изделия из него» (Russian State Standard GOST 19222-2019 “Arbolit and its products. Specifications”). Составы арболита представлены в Табл. 3.

Для проведения испытания были изготовлены три серии тестовых образцов с различным соотношением затворитель/шлак: S1, S2, S3 (табл. 3). Каждая серия состояла из трех образцов размером 40х40х160мм. Образцы были изготовлены в лабораторных условиях при комнатной температуре и естественной относительной влажности воздуха. Замесы производились вручную с использованием стандартной чаши и лопатки для перемешивания цементного теста в соответствии с ГОСТ 310.3-76 «Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема» (Russian State Standard GOST 310.3-76 “Cements. Мethods for determination of standard consistency, times of setting and soundness”). Укладка арболитобетонной смеси в формы осуществлялась в два слоя с уплотнением каждого из слоев методом штыкования. Распалубка образцов производилась через 24 часа с момента укладки арболитобетонной смеси в формы. Хранение образцов-балочек производилось в лабораторных условиях при комнатной температуре и относительной влажности воздуха не менее 90%. Испытания на прочность при изгибе проводились на прессе «FORM+TEST prufsystemePOB1154 D-88491» в возрасте 28 суток в соответствии с требованиями ГОСТ 192222019 «Арболит и изделия из него» (Russian State Standard GOST 19222-2019 “Arbolit and its products. Specifications”) и ГОСТ 310.4-81. «Цементы. Методы определения предела прочности при изгибе и сжатии» (Russian State Standard GOST 310.4-81 “Cements. Мethods of bending and compression strength determination”)

Эксперименты проводились в лаборатории кафедры строительных материалов и материаловедения национального исследовательского Московского государственного строительного университета Москва, Российская Федерация (Moscow State Civil Engineering University, Moscow, Russian Federation).

3 Results and Discussion 3.1 The results of the raw materials properties determining

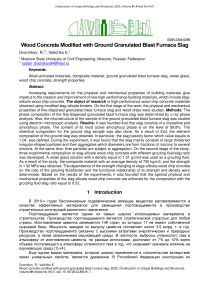

Результаты рентгенофазового анализа показали, что доменный гранулированный шлак состоит из аморфной и кристаллической фаз. Содержание рентгеноаморфной фазы составляет 59.8%. Кристаллическая фаза состоит из минералов в количестве: CaCO 3 39,69%; мелилит (Al 0.4 Ca 1.7 K 0.1 Mg 0.5 Na 0.2 O 7 Si 2 ) 22,46%; алит (Ca 3 SiO 5 ) 18,10%; герцинит (Al 1.999 Fe 0.111 Mg 0.89 O 4 ) 11,64% и ангидрит (CaSO 4 ) 8,11%. На Рис.1, представлены результаты рентгенофазового анализа доменного гранулированного шлака.

Рис. 1 - Результаты рентгенофазового анализа доменного гранулированного шлака

Fig. 1 - The results of x-ray phase analysis of the ground granulated blast-furnace slag

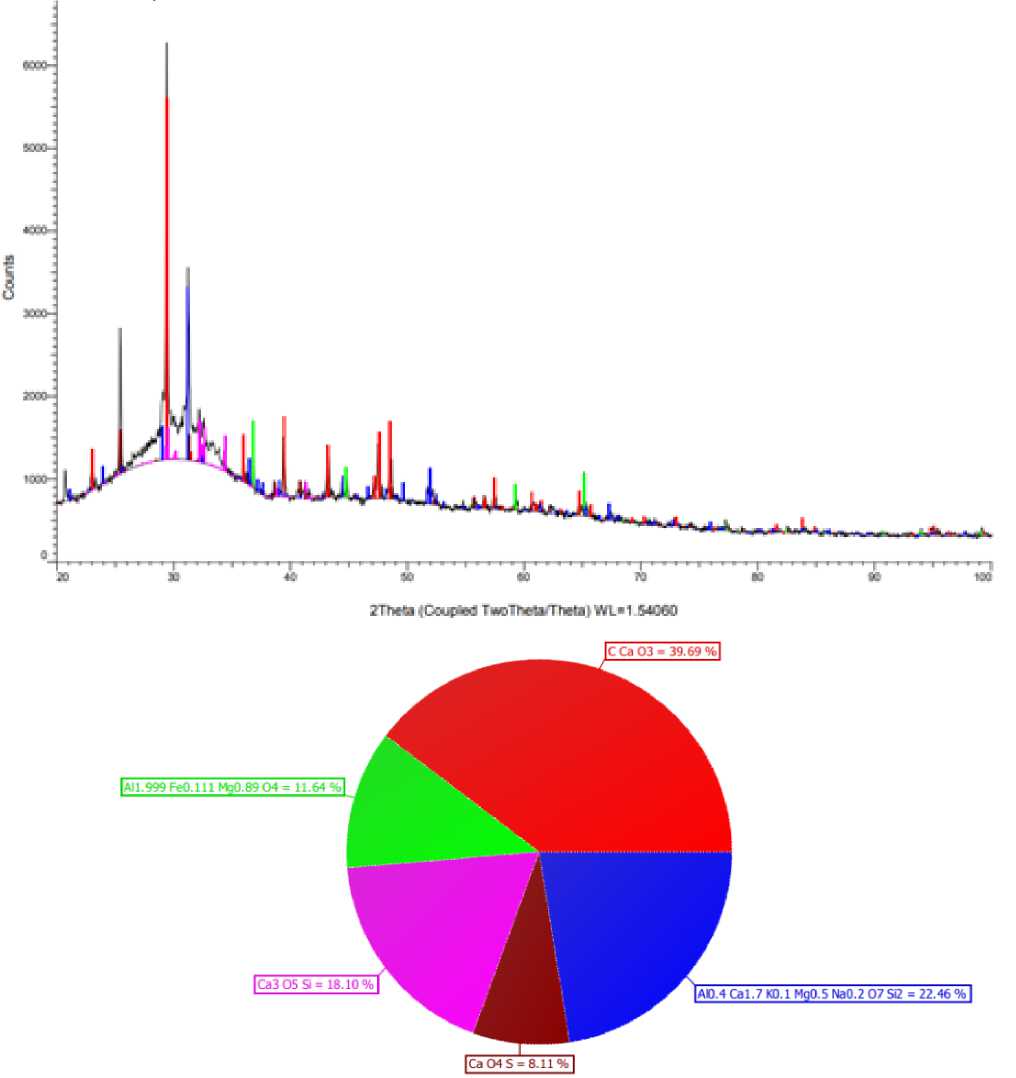

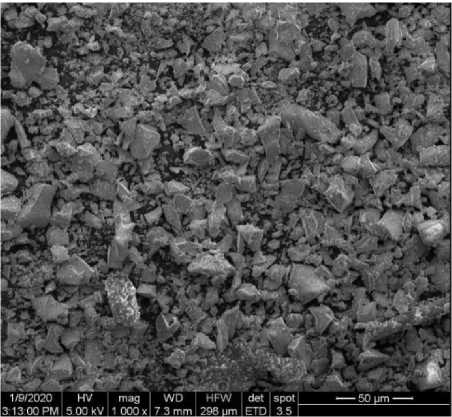

В результате растровой электронной микроскопии образца шлака было установлено, что материал состоит, в основном, из крупных утолщенных частиц неправильной формы и их агрегатов, диаметры которых от долей мкм до нескольких мкм. При этом агрегации подвержены более тонкодисперсные частицы. Фотоснимки, полученные с помощью растрового электронного микроскопа при увеличении х1000 и х5000, представлены, соответственно на Рис. 2 и 3.

Рис. 2 - Электронная микроскопия образца молотого шлака (х 1000)

Fig. 2 - The scanning electron microscope analysis of the ground slag (x 1000)

Рис. 3 - Электронная микроскопия образца молотого шлака (х 5000)

Fig. 3 - The scanning electron microscope analysis of the ground slag (x 5000)

Результаты определения физических свойств молотого шлака представлены в Табл.1.

Таблица 1. Физические свойства молотого шлака

Table 1. The physical properties of the ground slag

|

Наименование материала |

Насыпная плотность, кг/м3 |

Истинная плотность, кг/м3 |

Влажн ость, % |

Проход через сито №0045, % |

Удельная поверхность, м2/кг |

Модуль основности |

|

Молотый шлак |

1880 |

2940 |

0,5-1,5 |

99,9% |

517 |

1,04 |

Результаты химического анализа образца молотого шлака представлены в Табл.2.

Таблица 2. Химический состав молотого шлака

Table 2. The chemical composition of the ground slag

|

CaO |

SiO 2 |

MgO |

Al 2 O 3 |

SO 3 |

TiO 2 |

K 2 O |

Na 2 O |

MnO |

п.п.п |

|

33,07 |

32,62 |

13,1 |

11,7 |

5,41 |

1,9 |

0,702 |

0,529 |

0,5 |

0,469 |

В качестве затворителя был использован раствор модифицированного жидкого стекла ООО «ПРОМСТЕКЛОЦЕНТР», Екатеринбург, Российская Федерация, со следующими характеристиками: плотность 1,31г/см2; массовая доля SiO 2 19,95%; массовая доля Na 2 O 10,35%.

Для производства арболита использовалась древесная щепа хвойных пород в соответствие с ГОСТ 19222-2019 «Арболит и изделия из него» (Russian State Standard GOST 19222-2019 “Arbolit and its products. Specifications”) со следующими характеристиками: насыпная плотность – 120кг/м3. Влажность - 12%. Водопоглощение древесины по массе W m - 165% .

-

3.2 The compositions of the slag-silicate wood chip concrete

-

3 .2. The results of the experiments

Соотношения исходных компонентов для проведения экспериментальных исследований, полученных в результате подбора состава арболита представлены в табл. 3.

Таблица 3. Составы шлакосиликатного арболита

Table 3. The compositions of the slag-silicate wood chip concrete

|

Наименование замеса |

Расход шлака, кг/м3 |

Расход щепы, кг/м3 |

Расход жидкого стекла, кг/м3 |

Затворитель/Шлак |

|

S1 |

360 |

168 |

210 |

0,58 |

|

S2 |

360 |

168 |

231 |

0,64 |

|

S3 |

360 |

168 |

189 |

0,52 |

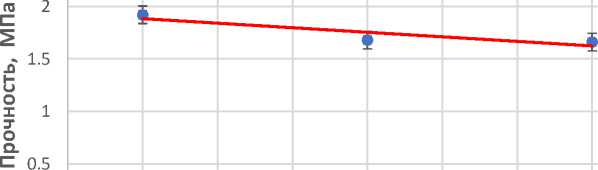

В результате исследований были определены основные физико-механические показатели арболита: плотность и прочность на изгиб в возрасте 28 суток (табл. 4, рис. 4, рис. 5).

Таблица 4. Основные физико-механические показатели шлакосиликатного арболита

Table 4. The main physical and mechanical properties of the slag-silicate wood chip concrete

|

Наименование замеса |

Расход шлака, кг/м3 |

Расход щепы, кг/м3 |

Расход жидкого стекла, кг/м3 |

Затвори-тель/ Шлак |

Плотность образцов, кг/м3 Состояние |

Влажность, % |

R изг , МПа |

|

|

Сухое |

Естественное |

|||||||

|

S1 |

360 |

168 |

210 |

0,58 |

609 |

737 |

21,1 |

1,68 |

|

S2 |

360 |

168 |

231 |

0,64 |

612 |

743 |

21,5 |

1,66 |

|

S3 |

360 |

168 |

189 |

0,52 |

605 |

730 |

20,7 |

1,92 |

2.5

га 2 с ’---

S ¥----А п 1.5

I— и О I 1

о Q.

С 0.5

725 730 735 740 745

Плотность в кг/м3

Рис. 4 - Зависимость прочности полученного композита от его плотности

Fig. 4 - The strength dependence of the developed composite from its density

2.5

0.5 0.52 0.54 0.56 0.58 0.6 0.62 0.64 0.66

Отношение затворитель/шлак

Рис. 5 - Зависимость прочности полученного композита от отношения затворитель/шлак Fig. 5 - The strength dependence of the developed composite from the grouting fluid/slag ratio

Полученные результаты свидетельствуют, что плотность композита и отношение затворитель/шлак оказывают значимое влияние на прочностные характеристики материала. В частности, прочность композита увеличивается (до 0,26 МПа) с уменьшением его плотности и содержания раствора жидкого стекла (рис. 4 и 5). Снижение прочности исследуемых композитов при увеличении количества жидкого стекла может быть связанно с увеличением пористости материала. Наиболее высокие показатели прочности (1,92 МПа) наблюдается при соотношении затворитель/шлак 0,52. Дальнейшее уменьшение содержания жидкого стекла в составе арболита приводит к нарушению удобоукладываемости смеси и ее недоуплотнению.

4 Conclusions

-

1. Доменный гранулированный шлак полусухого способа грануляции, содержащий 59,8% и более аморфной фазы с дисперсностью 450 – 500 м2/кг, а также модифицированное жидкое стекло плотностью 1,31 г/см3 и щепа хвойных пород древесины являются эффективными компонентами для производства арболита высокого качества;

-

2. Определены основные физико-механические показатели полученного композита. Плотность полученного композита находилась на уровне 730 кг/м3, прочность на изгиб 1.92 МПа;

-

3. Прочность композита увеличивается (до 0,26 МПа) с уменьшением его плотности и содержания раствора жидкого стекла, а оптимальные физико-механические показатели шлакосиликатного арболита достигаются при соотношении затворитель/вяжущее равном 0,52.

5 Acknowledgements

Авторы благодарят ПАО «Мечел», Москва, Российская Федерация и ООО «ПРОМСТЕКЛОЦЕНТР», Екатеринбург, Российская Федерация за предоставленные материалы для проведения исследований.

Особую благодарность авторы выражают главному редактору журнала Строительство уникальных зданий и сооружений Николаю Ивановичу Ватину за очень ценную и кропотливую помощь при подготовке рукописи статьи к изданию.

Список литературы Арболит модифицированный измельченным гранулированным доменным шлаком

- Miller, S.A., John, V.M., Pacca, S.A., Horvath, A. Carbon dioxide reduction potential in the global cement industry by 2050 (2018) Cement and Concrete Research, 114, pp. 115-124. DOI: 10.1016/j.cemconres.2017.08.026

- Scrivener, K.L., John, V.M., Gartner, E.M. Eco-efficient cements: Potential economically viable solutions for a low-CO2 cement-based materials industry (2018) Cement and Concrete Research, 114, pp. 2-26. DOI: 10.1016/j.cemconres.2018.03.015

- Singh Gaharwar, A., Gaurav, N., AP, S., Hira, S., Gariya, Bhoora. A Review Article on Manufacturing Process of Cement, Environmental Attributes, Topography and Climatological Data Station: IMD, Sidhi M.P (2016) Journal of Medicinal Plants Studie, 4(4), pp. 47-53.

- Syamala Devi, K., Vijayalakshmi, V., Alakanandana, A. Impacts of Cement Industry on Environment - An Overview (2017) Asia Pacific Journal of Research, 1(57), pp. 156-161.

- Coatanlem, P., Jauberthie, R., Rendell, F. Lightweight wood chipping concrete durability (2006) Construction and Building Materials, 20(9), pp. 776-781. DOI: 10.1016/j.conbuildmat.2005.01.057

- Berzins, A., Morozovs, A., Gross, U., Iejavs, J. Mechanical properties of wood-geopolymer composite (2017) Engineering for Rural Development, 16(May), pp. 1167-1173.

- DOI: 10.22616/ERDev2017.16.N251

- Xu, R., He, T., Da, Y., Liu, Y., Li, J., Chen, C. Utilizing wood fiber produced with wood waste to reinforce autoclaved aerated concrete (2019) Construction and Building Materials, 208, pp. 242- 249.

- DOI: 10.1016/j.conbuildmat.2019.03.030

- Pavlíková, M., Zemanová, L., Pokorný, J., Záleská, M., Jankovský, O., Lojka, M., Sedmidubský, D., Pavlík, Z. Valorization of wood chips ash as an eco-friendly mineral admixture in mortar mix design (2018) Waste Management, 80, pp. 89-100.

- DOI: 10.1016/j.wasman.2018.09.004

- Sarmin, S.N., Welling, J., Krause, A., Shalbafan, A. Investigating the possibility of geopolymer to produce inorganic-bonded wood composites for multifunctional construction material - A review (2014) BioResources, 9(4), pp. 7941-7950.

- DOI: 10.15376/biores.9.4.7941-7950

- Humad, A.M., Habermehl-Cwirzen, K., Cwirzen, A. Effects of Fineness and Chemical Composition of Blast Furnace Slag on Properties of Alkali-Activated Binder (2019) Materials, 12(20), pp. 3447.

- DOI: 10.3390/ma12203447

- Gao, X. Alkali activated slag-fly ash binders: design, modeling and application (2017) Technische Universiteit Eindhoven. Eindhoven, 253 p.

- Purdon, A.O. The action of alkalis on blast-furnace slag (1940) Journal of the Society of Chemical Industry, 59(9), pp. 191-202.

- Kalashnikov, V.I., Moroz, M.N., Sadenko, S.M., Belykova, E.A., Moskvin, R.N., Belykova, V.S. Effective clay-slag building materials using clay South-Bashmakovo field (2015) Modern technics and technologies, 42(2), pp. 12-16.

- Kalashnikov, V.I., Moroz, M.N. High hydfophobic multicomponent low-slag fine-grained concretes. Scientific Herald of the Voronezh State University of Architecture and Civil Engineering (2010) Construction and Architecture, 1(17), pp. 106-111.

- Rakhimova, N.R., Rakhimov, R.Z. Reaction products, structure and properties of alkali-activated metakaolin cements incorporated with supplementary materials - A review (2019) Journal of Materials Research and Technology, 8(1), pp. 1522-1531.

- DOI: 10.1016/j.jmrt.2018.07.006

- Rakhimova, N.R., Rakhimov, R.Z., Morozov, V.P., Potapova, L.I., Osin, Y.N. Mechanism of solidification of simulated borate liquid wastes with sodium silicate activated slag cements (2017) Journal of Cleaner Production, 149, pp. 60-69.

- DOI: 10.1016/j.jclepro.2017.02.066

- Davidovits, J. Geopolymers: Inorganic Polymeric New Materials (1991) Journal of Thermal Analysis and Calorimetry, 37, pp. 1633-1656.

- DOI: 10.1007/BF01912193

- Davidovits, J. Geopolymer Chemistry and Applications (2020) Institut Géopolymère, Geopolymer Institute, Saint-Quentin, France, 680 p.

- Izquierdo, M., Querol, X., Davidovits, J., Antenucci, D., Nugteren, H., Fernández-Pereira, C. Coal fly ash-slag-based geopolymers: Microstructure and metal leaching (2009) Journal of Hazardous Materials, 166(1), pp. 561-566.

- DOI: 10.1016/j.jhazmat.2008.11.063

- Song, K.-I., Song, J.-K., Lee, B.Y., Yang, K.-H. Carbonation Characteristics of Alkali-Activated Blast-Furnace Slag Mortar (2014) Advances in Materials Science and Engineering, 2014, pp. 1- 11.

- DOI: 10.1155/2014/326458

- Nedeljković, M., Li, Z., Ye, G. Setting, Strength, and Autogenous Shrinkage of Alkali-Activated Fly Ash and Slag Pastes: Effect of Slag Content (2018) Materials, 11(11), pp. 2121.

- DOI: 10.3390/ma11112121

- Bostanci, L., Sola, O.C. Mechanical Properties and Thermal Conductivity of Aerogel-Incorporated Alkali-Activated Slag Mortars (2018) Advances in Civil Engineering, 2018, pp. 1-9.

- DOI: 10.1155/2018/4156248

- Thomas, R., Ye, H., Radlińska, A., Peethamparan, S. Alkali-Activated Slag Cement Concrete: A closer look at a sustainable alternative to portland cement (2016) Concrete International, 38(1), pp. 33-38.

- Kharchenko, A.I., Alekseev, V.A., Kharchenko, I.Y., Alekseev, A.A. Application of slag-alkali binders in jet cement grouting for soil consolidation (2019) Vestnik MGSU, (6), pp. 680-689.

- DOI: 10.22227/1997-0935.2019.6.680-689

- Erofeev, V.T., Rodin, A.I., Yakunin, V. V., Bogatov, A.D., Bochkin, V.S., Chegodajkin, A.M. Alkali- activated slag binders from rock-wool production wastes (2018) Magazine of Civil Engineering 82(6), pp. 219-227.

- DOI: 10.18720/MCE.82.20

- Luukkonen, T., Abdollahnejad, Z., Yliniemi, J., Kinnunen, P., Illikainen, M. Comparison of alkali and silica sources in one-part alkali-activated blast furnace slag mortar (2018) Journal of Cleaner Production, 87, pp. 171-179.

- DOI: 10.1016/j.jclepro.2018.03.202