Армирование сплава Al-5%Cu наночастицами карбида титана методом CВC в расплаве

Автор: Луц Альфия Расимовна, Амосов Александр Петрович, Латухин Евгений Иванович, Ермошкин Антон Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-3 т.19, 2017 года.

Бесплатный доступ

Дан обзор жидкофазных методов получения алюмоматричных композиционных материалов (КМ) при дисперсном армировании сплава Al-5%Cu частицами TiC. Обсуждены особенности и достоинства применения процесса самораспространяющегося высокотемпературного синтеза (CВC) для создания наноструктурных КМ. Представлены результаты экспериментов по получению КМ состава Al-5%Cu-10%TiC с однородной структурой методом СВС наночастиц TiC при вводе в расплав матричного сплава шихты из элементных порошков титана и углерода с добавкой галоидной соли Na2TiF6. Показано значительное увеличение прочностных характеристик полученного наноструктурного композиционного материала при одновременном сохранении высокого уровня пластичности.

Самораспространяющийся высокотемпературный синтез (cвc), алюмоматричные композиционные сплавы, армирующая фаза, наночастицы карбида титана, механические свойства

Короткий адрес: https://sciup.org/148205083

IDR: 148205083 | УДК: 621.74

Текст научной статьи Армирование сплава Al-5%Cu наночастицами карбида титана методом CВC в расплаве

Проблема создания новых алюмоматричных композиционных материалов, отличающихся малой плотностью, высокой удельной прочностью, коррозионной стойкостью, демпфирующей способностью и хорошими технологическими свойствами, является актуальной для материаловедения и технологии авиакосмических материалов.

Помимо традиционной алюминиевой основы все более широкое применение находит матричный сплав Al-Cu. Что вполне объяснимо: прочность данного сплава обеспечивается за счет твердорастворного упрочнения, причем оптимальное количество меди в сплаве составляет 4,5-5,3%, поскольку именно это количество, согласно диаграмме состояния Al-Cu, может полностью раствориться в алюминиевой матрице. Помимо растворного упрочнения медь способствует дисперсионному твердению в результате старения после закалки. Это осуществляется за счет снижения растворимости меди в алюминиевом твердом растворе при понижении температуры, при этом выделяется мелкодисперсная фаза CuAl2, устойчивая против коагуляции. До-

бавка меди в алюминий оказывает и модифицирующий эффект, но степень измельчения зерна литого алюминия не велика. По сравнению, например, с магналиями у сплавов системы Al-Cu более высокие механические свойства в широком интервале температур [1].

Наибольший эффект упрочнения может быть достигнут в случае получения композиционных материалов (КМ), способных, как известно, сочетать преимущества компонентов различной природы. Наиболее эффективными на сегодняшний день признаны жидкофазные методы получения КМ, так как только они приводят к образованию сильной межфазной связи, необходимой для высоких механических свойств, и, кроме того, позволяют использовать оборудование литейного производства, что значительно удешевляет производство. Основные жидкофазные методы получения КМ, по способу совмещения армирующей фазы с матрицей подразделяют на два основных вида: ex-situ, или экзогенное армирование; in-situ, или эндогенное армирование. Способ in-situ получил наибольшее распространение [2,3]. Суть его состоит в том, что образование дисперсных наполнителей КМ происходит за счет проведения химической реакции синтеза непосредственно в расплаве. Данная технология обеспечивает плотный контакт и хорошую связь (адгезию) между фазами композиционного сплава, так как армирующий компонент не вносится извне с поверхностями, обычно загрязненными оксидами и адсорбированными газами, и влагой, а образуется непосредственно в объеме расплава. Наиболее перспективной оказалась технология, основанная на явлении, открытом в 1967 году российскими учеными академиком А.Г. Мержановым и профессорами И.П. Боровинской и В.М. Шкиро и названном самораспространяю-щимся высокотемпературным синтезом (СВС). В дальнейшем технология, в ходе которой реакция между частицами реакционно-активных порошков протекает или в режиме послойного горения или в режиме одновременного сгорания всего объема смеси порошков за счет тепла выделяемого жидким матричным расплавом, получила название СВС в расплаве [4].

Из всего многообразия дисперсных наполнителей КМ (оксиды, бориды, силициды и т.д.) наибольшее распространение получили карбиды, в том числе и для применения на алю-миниево-медной основе. Особым интересом пользуется соединение TiC, как отличающееся наибольшей твердостью, высоким модулем упругости и целым рядом других неоспоримых преимуществ. Индийские ученые, к примеру, уже более 10 лет ведут разработки по исследованию влияния добавок данной армирующей фазы на свойства сплава Al-Cu. Например, в работе [5] приводится следующая методика: первоначально получали матричный сплав путем совместного расплавления алюминия и меди в нужной концентрации, затем добавляли лигатуру Al-10%Ti, аккуратно перемешивали и при температуре 1150°С вводили активированный порошок углерода в присутствии покрывного флюса C2Cl6. В результате исследователи отмечают, что предел текучести, предел прочности и твердость повысились на 12,64%, 19,72% и 35,79% соответственно, при этом, что особо отмечают авторы, полученный КМ сохранил достаточно высокий уровень вязкости. В Иране также ведутся работы по получению КМ состава Al–4.5%Cu–5%TiC КМ методом in-situ [6]: в качестве шихтовых материалов авторы использовали технически чистый алюминий (99,9% чистоты), медный пруток (99,8% чистоты), титановый стержень (99,8% чистоты) и активированный угольный порошок (средний размер 150 мкм). Первоначально в индукционной печи матричный алюминий расплавляли в графитовом тигле до температуры 685°С, после этого при температуре 800°C добавляли медь и с помощью мешалки, изготовленной из графитового стержня, смесь непрерывно перемешивали. Чистый титан вносился в расплав при температуре 1000 °C, а в заключение, при температуре 1100°С вводился порошок углерода. В ходе выдержки расплава в течение 20 мин. температура достигала 1250°C, что связано с протекающей внутри экзотермической CВC-реакцией. Также в ходе предлагаемой технологии использовалось небольшое количество фторидов калия и натрия в качества флюса для покрытия поверхности металлического расплава с целью удаления оксидной пленки и в качестве защитного барьера для препятствия адсорбции газов из окружающей среды. Полученный КМ характеризуется повышенными показателями прочности, твердости, а также высокой скоростью резания и износостойкостью.

Таким образом, эффективность применения карбида титана в качестве армирующей фазы очевидна, однако существует еще один вариант способ кардинального улучшения эксплуатационных характеристик КМ – измельчение армирующей структуры до наноразмерного уровня, что было неоднократно было обосновано и теоретически [7] и практически [8]. Наночастицы, присутствующие в КМ, существуют в форме микронных и субмикронных агломератов, так как благодаря своей развитой поверхности они агломерируют сразу после своего создания. Такие агломераты содержат нанопоры и наноканалы [9]. Известно также, что использование термокапиллярного эффекта может привести к пропитыванию дисперсной среды расплавом металла, если температура частиц в необходимой степени превышает температуру расплава [10]. Расчеты показывают, что при температуре частиц 1300 К и ниже расплав алюминия будет пропитывать только крупные частицы, а для пропитки наночастиц требуются температуры порядка 2000 К и выше. Температуры такого порядка как раз и возникают в процессе СВС, причем при наличии большого градиента температуры. Так как в волне горения происходит реакция синтеза тугоплавкого соединения, то одновременно возникает и большой градиент химического потенциала из-за изменения химического состава среды. В результате действия этих факторов процесс СВС может быть эффективно использован для синтеза КМ, содержащих наночастицы TiC, не смачиваемых при температуре расплава (800-1100°С). Доказательством этому может служить исследование китайских ученых [11], где авторы сначала в течение 24 ч. механически размешивали и активировали порошки алюминия, титана и углерода, доводя их размеры до наноуровня, затем путем прессования получали образцы около 28 мм в диаметре и массой 25 г спекали в вакууме при температуре 900°С и уже потом вводили при температуре 800°С в расплав следующего состава: основа – Al, 5%Cu, 0,45%Mn, 0,3% Ti, 0,2%Cd, 0,2%V, 0,15%Zr, 0,04%B в количестве 0,1, 0,3, 0,5, 0,7 и 1,0%. После термической обработки по режиму Т6 (выдержка при температуре 535°С в течение 12 ч. и старение при температуре 165°С в течение 10 ч) наилучшие показатели продемонстрировал образец, содержащий 0,5% нанодисперсной фазы TiC, у которого предел прочности и относительное удлинение увеличились соответственно на 11,08% и 187,9% (до 540 МПА и 19,0% вместо 485 МПа и 6,6% у начального сплава). Однако, хотя присутствие нанодисперсной фазы TiС, вполне очевидно оказывает положительный эффект, но назвать полученный сплав в полной мере композиционным все же нельзя, ввиду малого количества армирующей фазы, а кроме того, наличие предварительной операции компактиро-вания порошковой смеси приводит к значительному удорожанию технологического процесса.

Исследования, проведенные ранее в СамГТУ, показали, что технология СВС в расплаве алюминия при температуре 900оС позволяет получать in-situ композиты Al-10%TiC, дискретно армированные наноразмерными частицами карбида титана (менее 100 нм). Присутствие на-норазмерной керамической фазы TiC приводит к повышению как коррозионной стойкости (в 1,4-4,4 раза), так и механических свойств (предела прочности более чем в 2,5 раза и твердости более чем в 3 раза) по сравнению с исходным алюминием. Такое повышение прочностных свойств значительно больше, чем в случае армирования алюминия частицами TiC микронного размера (в 1,5-1,7 раза) при одинаковом содержании армирующей фазы (10%) [12]. Поэтому, с учетом данных, полученных в ходе анализа состояния вопроса и собственных исследований, целью данной работы было поставлено получение наноструктурного композиционного материала (Al-5%Сu)-10%TiC с улучшенными прочностными характеристиками методом СВС в расплаве.

МЕТОДИКА ИССЛЕДОВАНИЙ

В процессе реализации технологии порошковую композицию (титан марки ТПП-7, углерод технический марки П-701) подвергали предварительной сушке при температуре 100 – 110 ºС в течение 2 – 3 часов, необходимой для удаления влаги, адсорбированной на поверхности порошков. Затем производили смешивание и одновременно размол исходных порошков шихты в барабане шаровой мельницы с числом оборотов вала 105 об/мин в течение 1 часа. Навески (порции) шихты примерно по 6-8 граммов заворачивали в алюминиевую фольгу толщиной 50 – 100 мкм. В ряде плавок в состав навесок добавлялась галоидная соль Na2TiF6 (чистотой 98%). В расплав технического алюминия А7 при температуре 800°С сначала вводился порошок меди (марки ПМС-1) в количестве 5% от массы плавки с последующей выдержкой в течение 30 мин., далее следовал нагрев расплава до 900 °С и потом поочередный ввод навесок СВС-шихты из порошков титана и углерода в количестве 10 масс. % по методике, изложенной в работе [13]. Каждую навеску держали под зеркалом расплава до начала активной СВС-реакции образования карбида титана, сопровождающейся искрои газовыделением. Во время реакции расплав тщательно перемешивали. После окончания синтеза расплав выдерживали 5 мин, перемешивали и заливали в вафельную чугунную изложницу.

Изготовление металлографических шлифов проводили на шлифовально-полировальной машине ПОЛИЛАБ П12МА с приставкой для работы в автоматическом режиме. Применяли алмазные суспензии Aka-mono дисперсностью 6 мкм, 3 мкм и 1 мкм. Для выявления микроструктуры проводили травление образцов раствором 50% HF+50% HNO3 в течение 10 ÷ 15 секунд. Металлографический анализ осуществляли на растровом электронном микроскопе Jeol JSM-6390A. Фазовый состав анализировался методом рентгенофазового анализа (РФА). Съемка рентгеновских спектров – на автоматизированном дифрактометре марки ARL X’trA (Thermo Scientific) с использованием Cu-излучения при непрерывном сканировании в интервале углов 2 θ от 20 до 80 град со скоростью 2 град/мин. Твердость полученных экспериментальных образцов определяли на твердомере ТШ-2М по ГОСТ 9012-59. Испытания на растяжение проводились на разрывной машине Inspekt 200 по ГОСТ 1497-84.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

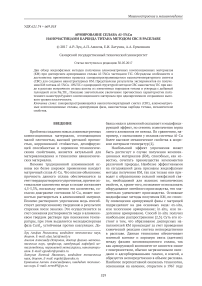

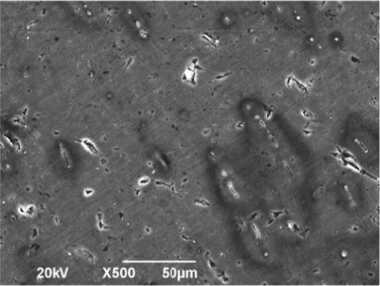

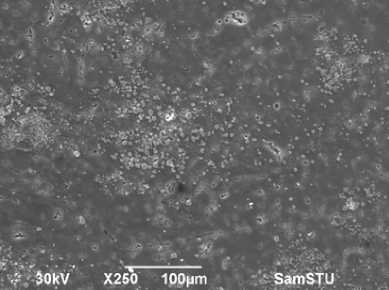

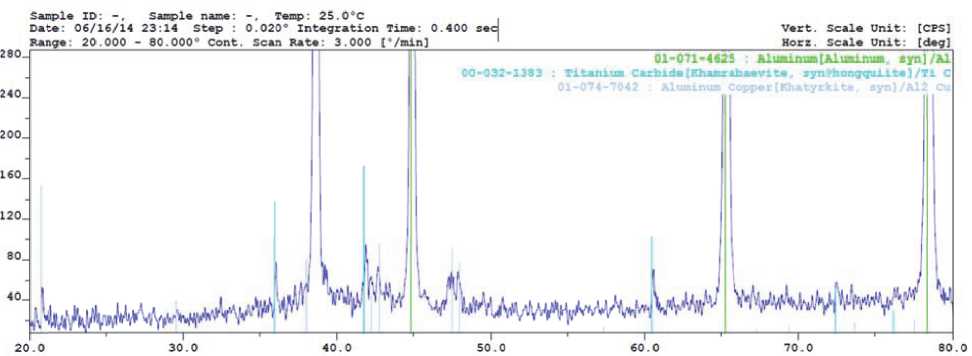

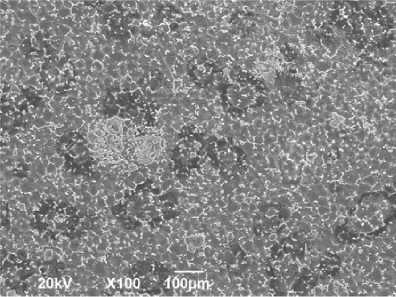

Первоначально, для последующего сравнения полученных микроструктур и свойств образцов, методом СВС в расплаве был синтезирован сплав Al-5%Cu. Для этого в расплав алюминия вводили порошок меди в количестве 5% от массы алюминия. Согласно диаграмме состояния алюминий-медь, при температуре 548ºС все введенное количество меди должно растворяться в алюминии, образуя a-твердый раствор меди в алюминии. На рис. 1 представлена микроструктура чистого сплава Al-5%Cu, которая представляет собой однородную систему с четко выявленными границами зерен после травления, выделения фазы CuAl2 посредством РФА не зафиксировано (рис. 2), что свидетельствует о ее полном растворении в алюминиевой основе. Для подтверждения этого факта была измерена прочность исходного алюминия и сплава Al-5%Cu, полученного методом СВС. Значения составили 60 и 136 МПа соответственно, что косвенно свидетельствует о получении твердого раствора меди в алюминии.

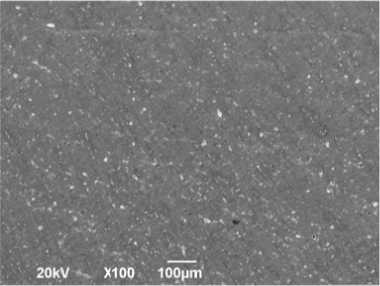

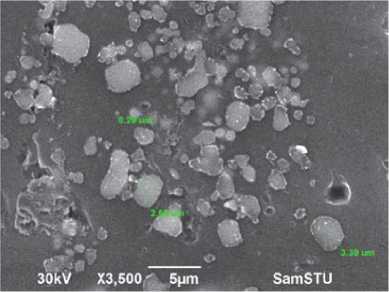

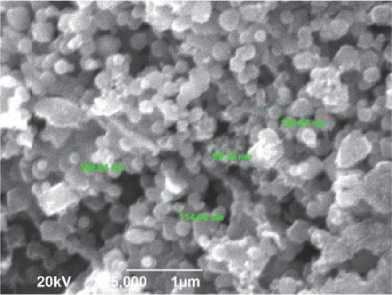

Далее была исследована возможность формирования армирующей фазы карбида титана на основе сплава Al-5%Cu. Для этого в данный матричный сплав вводилась СВС-шихта из чистых порошков титана и углерода в количестве 10 масс.%. Излом и микроструктура сплава представлены на рис. 3.

Следует отметить, что в ходе плавки наблюдалась достаточно слабая СВС-реакция, но в образце был зафиксирован равномерный,

a

б

Рис. 1. Микроструктура образца сплава Al-5%Cu

Рис. 2. Рентгенограмма образца сплава Al-5%Cu

б

a

в

Рис. 3. Микроструктура образца (Al-5%Cu)-10%TiC, полученного на шихте из элементных порошков титана и углерода

г

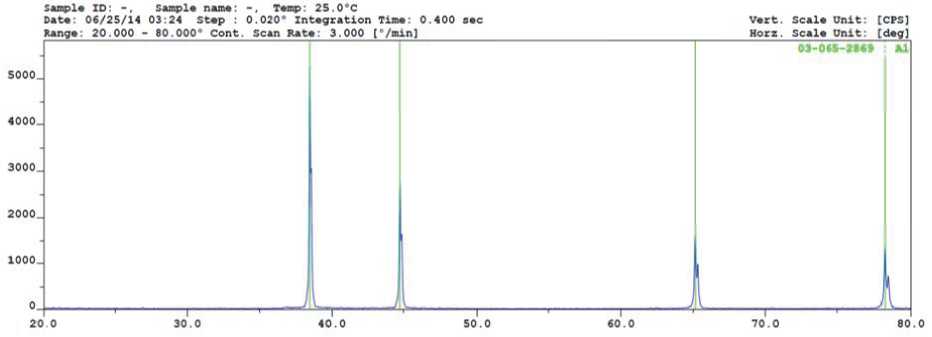

однородно-серый излом. Микроструктура полученного КМ характеризуется равномерным распределением карбидной фазы, преимущественно по границам зерен, без образования крупных агломератов. Размер частиц карбида титана находится в нанометровых значениях и составляет, в основной массе, 70-160 нм. Для уточнения фазового состава полученного сплава, был проведен рентгенофазовый анализ образца (рис. 4), который подтвердил наличие двух фаз - TiC и CuAl2. Появление фазы алюминида меди в составе КМ, в данном случае можно объяснить тем, что наличие в структуре наноразмерных частиц карбида титана искажает решетку матричного алюминия и тем самым способствует выделению из нее фазы CuAl2.

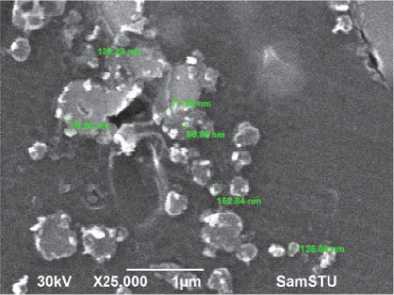

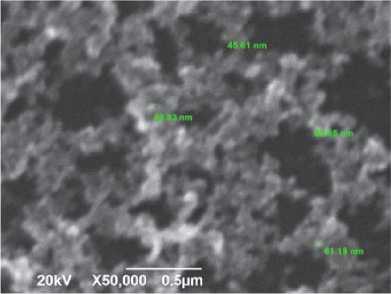

Из опыта предыдущих исследований с применением галоидной соли Na2TiF6 в составе шихты [14] было выделено еще одно направление для продолжения эксперимента на матричном сплаве Al-5%Cu: добавление Na2TiF6 сверх стехиометрической массы шихты. На рис. 5 представлены излом и микроструктура образца на составе шихты (Ti + C + 10%Na2TiF6). После про-

Рис. 4. Рентгенограмма образца КМ (Al-5%Cu)-10%TiC, полученного на шихте из элементных порошков титана и углерода

б

a

в г

Рис. 5. Микроструктура образца (Al-5%Cu)-10%TiC, полученного на составе шихты (Ti + C) + 10%Na2TiF6

текания интенсивной СВС-реакции был получен образец с однородно-серым изломом. Распределение наноразмерных частиц (40-150 нм) карбида титана – в виде небольших скоплений по всему объему сплава. Рентгенофазовый анализ показал присутствие фаз TiC и CuAl2 (рис. 6).

Сравнивая результаты представленных экспериментов по получению КМ состава Al-5%Cu-10%TiC, можно отметить, что и на составе шихты из элементных порошков титана и углерода, и в условиях избытка галоидной соли Na2TiF6 удается получить однородные изломы сплавов и добиться наноразмерного уровня частиц TiC, однако общее распределение карбидной фазы более равномерно при добавлении соли, поэтому данный состав был выбран в качестве оптимального.

С целью изучения возможных вариантов использования сплава, далее было проведено исследование механических характеристик полученного КМ оптимального состава, а также произведено сопоставление полученных данных с характеристиками чистого алюминия марки А7 и матричного сплава Al-5%Cu. Результаты исследования представлены в табл. 1.

Следует отметить, что сплав Al-5%Cu-10%TiC, в отличие от матричного Al-5%Cu, не деформировался в захватах испытательной машины, что связано со значительно возросшей твердостью и прочностью, хотя сохранил при этом достаточно высокие показатели пластичности.

ВЫВОДЫ

В заключение, по результатам проведенных исследований по изучению синтеза нанострук- турного композиционного материала Al-5%Cu-10%TiC, можно сделать следующие выводы:

-

1. Впервые показана возможность получения сплава Al-5%Cu методом CВC в расплаве.

-

2. Введение в состав матричного сплава 5%Cu позволяет получать наноразмерный уровень частиц карбида титана в составе конечного композиционного сплава.

-

3. Добавление к составу СВС-шихты галоидной соли Na2TiF6 сверх стехиометрического состава в количестве 10% позволяет сохранить наноразмерный уровень синтезируемых частиц карбида титана и улучшить их распределение по объему сплава.

-

4. Отмечается значительное увеличение прочностных характеристик полученного наноструктурного композиционного материала, при одновременном сохранении высокого уровня пластичности. Испытания проводились на литых образцах, не прошедших термообработку. Проведение закалки и старения, весьма вероятно, позволит еще более значительно повысить прочностные характеристики полученного композиционного материала, и это будет являться темой дальнейших исследований.

Список литературы Армирование сплава Al-5%Cu наночастицами карбида титана методом CВC в расплаве

- Мондольфо Л.Ф. Структура и свойства алюминиевых сплавов: пер. с англ. М.: Металлургия, 1979. 483 с.

- Camargo P.H., Satyanarayana K.G., Wypych F. Nanocomposites: synthesis, structure, properties and new application opportunities Camargo//Materials Research, 2009. Vol. 12, № 1. Print version ISSN 1516-1439.

- Луц А.Р., Рыбаков А.Д. Получение алюмоматричных наноструктурированных композиционных сплавов с использованием процессов CВС//Труды XIX Межд. науч.-практ. конф. «Металлургия: технологии, инновации, качество». Новокузнецк, 2015. С. 221-225.

- Научно-технические основы применения процессов СВС для создания литых алюмоматричных композиционных сплавов, дискретно армированных наноразмерными керамическими частицами/А.П. Амосов, В.И. Никитин, К.В. Никитин, С.А. Рязанов//Наукоемкие технологии в машиностроении, 2013. № 8. С.3-10.

- Kumar A. Maharapta M.M., Jha P.K. Fabrication and Characterization of Mechanical Properties of Al-4,5%Cu/10TiC Composite by In-Situ Method//Journal of Minersls and Materials Characterization and Engineering, 2012. № 11. Р. 1075-1080.

- Development of an in-situ synthesized multi-component reinforced Al-4,5%Cu-TiC metal matrix composite by FAS technique -Optimization of process parameters/B. Das, S. Roy, R.N. Rai, S.C. Saha//Engineering Science and Technology, an International Journal, 2015. Р. 1-13.

- Крушенко Г.Г. Средства и технологии увеличения содержания нанопорошков в алюминиевых модифицирующих прутках//Нанотехника, 2011. № 3. С.55-64.

- Casatti, R., Vedani M. Metall Matrix Composites Reinforced by Nano-Particles -A Review//Metals, 2014. № 4. Р. 65-83.

- Влияние ультразвука на процесс проникновения металлического расплава в субмикронные частицы и их агломераты/О.Б. Кудряшова, Д.Г. Эскин, А,П. Хрусталев, С.А. Ворожцов//Известия вузов. Порошковая металлургия и функциональные покрытия, 2016. №3. С. 43-49.

- Рязанов С.А. Метастабильные состояния гетерогенных систем//Вестник СамГТУ, сер. техн. науки, 2006. №40. С. 120-128.

- Zhou D., Qiu F., Jiang Q. The nano-sized TiC particle reinforced Al-Cu matrix composite with superior tensile ductility//Materials Science and Engineering, 2015. A622. P. 189-193.

- Применение процессов CВC для получения in situ алюмоматричных композиционных материалов, дискретно армированных наноразмерными частицами карбида титана: Обзор/А.П. Амосов, А.Р. Луц, Е.И. Латухин, А.А. Ермошкин//Известия вузов. Цветная металлургия, 2016. №1. С. 39-49.

- Amosov A.P., Luts A.R., Ermoshkin A.A. Nanostructured aluminum matrix composites of Al-10%TiC obtained in situ by the method of SHS in the melt/Key Engineering Materials, 2016. Vol.684. Р. 281-286.

- Self-propagating high-temperature synthesis of highly dispersed titanium-carbide phase from powder mixtures in the aluminum melt/A.R. Luts, A.P. Amosov, A.A. Ermoshkin, K.V. Nikitin, I.Y. Timoshkin//Russian Journal of Non-Ferrous Metals, 2014. Vol. 55. № 6. P. 606-612.