АСУ ТП обогащения руд: иллюзии, проблемы, перспективы

Автор: Добрынин Владимир Николаевич, Эндерев Владимир Алексеевич, Попов Андрей Михайлович, Миловидова Анна Александровна

Журнал: Сетевое научное издание «Системный анализ в науке и образовании» @journal-sanse

Статья в выпуске: 1, 2016 года.

Бесплатный доступ

В статье авторы аргументировано предлагают новый взгляд на систему управления качеством обогащения железных руд. Известно, что на эффективность технологического процесса переработки руды в концентрат влияет качество поступающей руды с карьера, показателями которого являются крепость, крупность и влажность на стадии дробления и минералогический состав на стадии обогащения. Изменения этих показателей происходит от вертушки к вертушке, что и определяет частоту изменения этих показателей. Решить задачу управления качеством дробления и обогащения на уровне АСУ ТП не представляется возможным. И как показывает опыт, совершенствования АСУ ТП в этом направлении не дало на сегодняшний день существенных эффектов. Создание интеллектуальной системы управления качеством дробления и обогащения как надстройки над АСУ ТП - ключевая мысль авторов статьи.

Интеллектуальная система управления качеством, показатели качества, эффективность, нейронные сети, принципы управления, планирование, обучение, модель, агентная система, событийно-имитационная модель, адекватность

Короткий адрес: https://sciup.org/14122633

IDR: 14122633

Текст научной статьи АСУ ТП обогащения руд: иллюзии, проблемы, перспективы

ORE-DRESSING AUTOMATED PROCESS CONTROL SYSTEM: ILLUSIONS, PROBLEMS, PERSPECTIVES

Dobrynin Vladimir1, Enderev Vladimir2, Popov Andrey3, Milovidova Anna4

1Candidate of Science in Engineering, professor of Institute of system analysis and management;

Dubna State University,

Institute of the system analysis and management;

141980, Dubna, Moscow reg., Universitetskaya str., 19;

2Director,

«CENTROPROEKT»;

Michurina str. 56, apr. 269 Belgorod, 308007, Russian;

3Engineer,

«CENTROPROEKT»;

Michurina str. 56, apr. 269 Belgorod, 308007, Russian;

4Assistant;

Dubna State University,

Institute of the system analysis and management;

141980, Dubna, Moscow reg., Universitetskaya str., 19;

Иллюзии

Существующая практика управления технологическим процессом добычи, дробления и обогащения железистых кварцитов неэффективна и далека от современных принципов управления сложными недетерминированными системами.

Основные принципы теории управления обогащением были разработаны в середине XX века. Они ориентированы на среднестатистические физические и химические свойства руды данного месторождения. Под эту среднюю руду проектировалась технологическая цепь агрегатов. Декларировалась политика многоэтапного усреднения руды перед операциями обогащения.

Дисперсия качества руды и связанные с ним изменения производительности, качества дробления и измельчения демпфировалась путем включения в цепь промежуточных бункеров определенного объема и емкостей дешламаторов и зумпфов, которые технологически исполняют не только функции обесшламливания и распределения потоков промпродукта, но и согласовывают производительность переделов.

Чтобы снизить колебание качества исходной руды как по физическим характеристикам, так и по содержанию полезного, при планировании горных работ, добыче и перевалке руды используют различные методы усреднения. Однако, практика показывает, что на всех ГОК-ах колебания по содержанию железа (магнитного и общего) на входе ТП ДОФ достигают 1,2-2,0 %, а по твердости (обогатимости) 15-20 % от среднего значения по месторождению, т. е. в условиях дефицита руды, практически на всех ГОКах, часто бывает не до усреднения… Результатом является то, что частота колебаний качества руды (частота возмущений на технологический процесс (ТП) достигает четырех раз в час (данные по СГОК). Вследствие этих возмущений колеблются уровни в бункерах дробильного отделения, в значительных пределах меняется нагрузка конвейеров (особенно рециркуляционных), плотности промпродукта и, как следствие, потери в хвостах. Все это видно не вооруженным глазом при осмотре хода ТП.

Видимых успехов вложения денег в развитие классических АСУ ТП в т.ч. и в дорогостоящие системы автоматического контроля, а также в обучение технологического персонала не видно. Попробуем разобраться в причинах.

Теория автоматического регулирования (САР), применимая в детерминированных системах (т.е. описываемых конечными дифференциальными-интегральными уравнениями) была необоснованно применена в теории АСУ ТП обогащения, который является явно не детерминированной системой.

И если функции защиты от аварий, обеспечения плановых и аварийных остановов - запусков техпроцесса, учета производства, АСУ ТП выполняет успешно, функцию контроля параметров, с натяжкой, удовлетворительно, то с функцией рационального управления ТП не справляется в силу неадекватности объекту управления. Отцы теории автоматизации обогащения отдали эту функцию человеку - оператору, которого заставили на основании регистрируемых параметров технологии изменять уставки систем автоматического регулирования (САР) - величины нагрузки на дробилки и мельницы, плотности промпродукта на операциях классификации и т.д. и т.п.

Оператор эти регулировки должен делать в границах разработанных технологических допусков, по сути игнорируя фактически существующие колебания свойств руды, т.к. важнейшие технологические показатели - грансостав промпродукта, содержание железа в пульпе и т.д. определяются с задержкой на 1,5 ^ 2 часа. За это время руда изменяется многократно. Так, например, анализ колебания твердости руды, поступающей на ДОФ СГОКа показывает, что частота колебаний твердости руды практически идентична частоте поступления вертушек на ДОФ (4 раза в час) и по объему совпадает с объемом думпкаров.

Кроме того, даже если бы с опробованием было все хорошо, оператор со своими человеческими психофизиологическими ограничениями и отсутствием мотивированности в эффективном ведении ТП, не способен удовлетворительно управлять. Отсюда проблемы производительности обогащения и брака доменного сырья по качеству и стабильности железа в доменном сырье. Причина -в отсутствии стратегии и тактике реагирования на изменения свойств руды, поступающей на обогащение. Технологи, работая в условиях АСУ ТП, находятся в плену иллюзий. Главные из них:

-

- руда достаточно усреднена и ее колебания не оказывают большого влияния на алгоритм управления ТП;

-

- показатели на мнемосхеме монитора достоверно отображают реалии ТП;

-

- изменения уставок регуляторов, сделанные оператором, приводят к мгновенным изменениям регулируемых параметров;

-

- рекомендации в технологических инструкциях по нагрузкам, соотношениям Т/Ж и т.д. обеспечивают наилучшее ведение ТП, несмотря на очень широкие рекомендованные диапазоны;

-

- регулирование можно производить по данным лабораторных анализов(грансостав пульпы, содержание железа).

Нельзя сказать, что эти моменты опытные технологи не понимают или хотя бы не чувствуют. Это объясняет значительная разница в результатах работы различных технологических смен. Управление ТП остается в большой степени искусством, чем регламентированным жесткими алгоритмами процессом, направленным на получение максимально возможного эффекта в условиях колебания исходного сырья. Но и опытные технологи, анализируя практику управления ТП, подвергаются главной иллюзии - мнению, что увеличение точности и частоты опробования качества и грансостава промпродукта непременно приведет к желаемым результатам и решит все проблемы.. Отсюда в ответ на претензии к качеству управления ТП, следуют требования установить точнейшие аналитические системы, позволяющие непрерывно контролировать показатели промпродукта.

Рынок таких систем огромен. Десятки отечественных фирм, являясь авторизованными дилерами иностранных, продают и налаживают импортные системы, некоторые изобретают свои. Все приборы защищены патентами и диссертационными исследованиями. Точность автоматических анализаторов в потоке зачастую не хуже точности лабораторных методов. Стоимость раскрученных брендов достигает многих миллионов. Не рублей, долларов.

Обычно, внедрение дорогостоящей системы контроля занимает 1,5-2 года. Время уходит на анализ рынка, поиск проектировщиков, поставщиков, монтажников и наладчиков. Далее идет процесс наладки, оценки реальной точности, обучения пользователей и ремонтного персонала. Потом наступает время реальной эксплуатации и испарения иллюзий. Это происходит в течении 0,5-1 года. Этого времени вполне достаточно, чтобы увидеть по результатам работы ДОФ, что затраты не

Электронный журнал «Системный анализ в науке и образовании» Выпуск №1, 2016 год окупились, виновных нет: переведены на другие должности (часто с повышением), либо уволились с данного производства.

Здесь уместно сделать категоричное замечание: авторы настоящей статьи ни в коей мере не считают, что для успешного управления ТП не нужны современные датчики и анализаторы промпродуктов, в том числе в потоке. Однако, частота и разумная точность опробования автоматическими анализаторами является необходимым, но не достаточным условием правильного управления нелинейной и не детерминированной системой, каковой является ТП обогащения.

Проблемы

За 25 последних лет мы потеряли отраслевую науку управления ТП обогащением руд черных металлов. В это время мировая теория и практика сделали большой шаг в развитии теории нелинейных не детерминированных систем, и, главное, в теории описания подобных систем методами, которые неведомы не только большинству наших технологов - практиков, но и фирмам берущимся за комплексную автоматизацию управления ТП.

Эти методы базируются на использовании технологий искусственного интеллекта (нейронные сети, нечеткая логика, генетические алгоритмы и т.д.).

В отличие от «классических» детерминированных (линейных) систем, которые основаны на использовании четкой логики, системы с использованием искусственного интеллекта имеют способность к обучению и самообучению. Эти системы, в отличие от линейных, работают в условиях не стационарности, инерционности, запаздывания, случайных возмущений, наличия нечеткой и неполной информации, т.е. в реалиях действующего производства.

Прогресс в теории управления нелинейными системами привел к совершенно новым способам описания таких объектов.

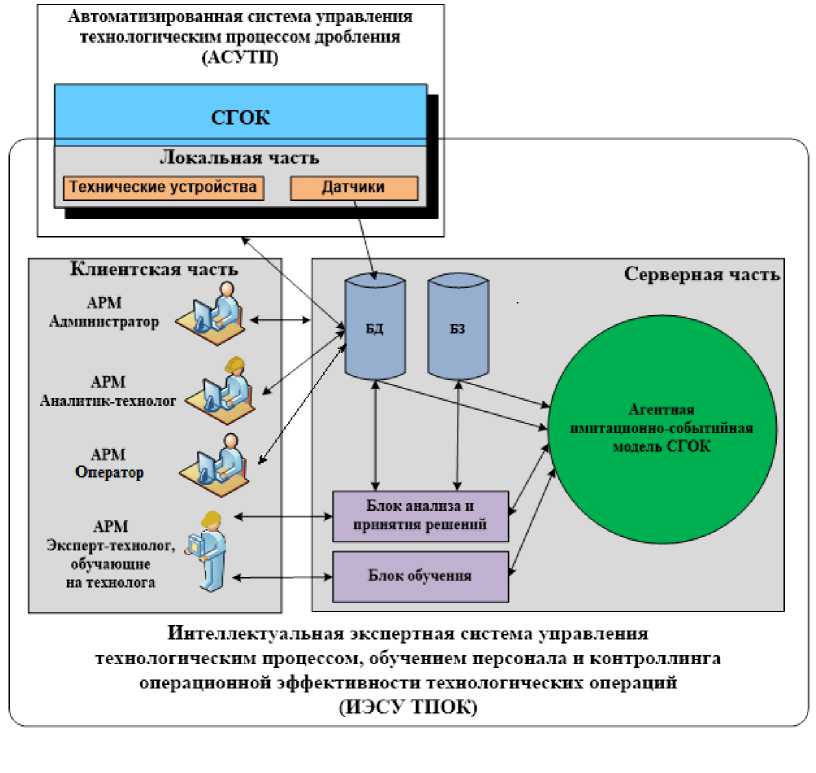

Результатом этого описания является агентная имитационно-событийная модель процесса, которая служит основой построения интеллектуальной экспертной системы управления - ИЭСУ. ИЭСУ в свою очередь рассматривается как вышестоящая над АСУТП система, которая позволяет в большой мере отстранить человека от оперативного управления техпроцессом в условиях постоянного воздействия колебаний качества руды и изменяющихся характеристик оборудования. Она позволяет автоматическим образом подстраивать регулируемые параметры ТП с целью повышения либо производительности, либо качества концентрата; т.е. речь идет об автоматической системе управления.

Надо отметить, что интеллектуальные системы последние годы широко внедряются в оборонной, космической, химической, логистической и других областях. Создано несколько мощных программных платформ, позволяющих строить подобные модели и с их помощью управлять целыми отраслями производства. Пример - США, где на базе платформы G 2 моделируется и управляется до 80 % рынка электроэнергии, денежные потоки федерального уровня, обеспечивается стратегическое и оперативно-тактическое управление вооруженными силами, космическими объектами, добычей и переработкой нефти, газа и т.д.

Достоверно известно, что такие работы в теоретическом и практическом плане ведутся и в других странах, в том числе в горно-обогатительном производстве. Но из-за конкурентных соображений не афишируются. Косвенно это подтверждается тем, что более 50 % руды в настоящее время в мире добывается с применением циклично-поточной технологии (ЦПТ), которая принципиально не использует методы усреднения руды. Однако у них обогатительный передел успешно справляется с колебаниями качества исходной руды, демонстрируя низкие издержки при производстве доменного сырья.

Из вышесказанного следует вывод, что концепция совершенствования управления ТП обогащением в условиях недостаточного усреднения должна основываться на разработке и использовании в практике управления ИЭСУ, основой которой является агентная имитационно -событийная модель ТП.

Что из себя представляет такая модель и для чего она нужна? В качестве примера приведем мельницу мокрого измельчения.

Специальными математическими методами, для каждого аппарата в цепи ТП (см.рис. 1) при помощи определенной программной платформы создается математический образ (модель) этого аппарата. Эта модель разрабатывается на основе опроса опытных технологов, данных практики, полученных от датчиков КИП результатов измерений и содержит :

-

- номинальные характеристики данного агрегата, например - мощность привода, производительность по сортам руды, объем и т.п.;

-

- оценки влияния характеристик исходной руды на характеристики промпродукта на выходе данного агрегата - на грансостав пульпы (содержание железа);

-

- оценки влияния соотношения Т/Ж, загрузки шарами и темпа подачи руды в мельницу на качество пульпы ;

-

- оценки влияния приращения (сокращения) нагрузки на качество концентрата и потерь в хвостах и т.д.;

- оценки влияния температуры транспортной воды на процесс обогащения и т.д.

Рис. 1. Технологическая схема корпуса обогащения секций 1-3

Подобным образом описываются не только агрегаты ( мельницы, классификаторы, сепараторы, дешламаторы и т.д. (см. рис. 1), но и конвейеры, а также взаимоотношения между всеми элементами цепи аппаратов в процессе обогащения по принципу вход-выход. Наконец, дается оценка транспортных запаздываний (время транспортировки промпродукта) между агрегатами при различных режимах функционирования ТП. Эти данные записываются и хранятся в базе знаний (БЗ, рис. 2).

Результатом этой работы является имитационно-событийная модель ТП, вернее ее приближенный вариант, который называется прототипом. Будучи наложенной на схему цепи аппаратов (см. рис. 1), она позволяет не только в любой момент получить прогнозные показатели в цепи аппаратов но и превратить схему в анимационную модель, на которой визуально можно наблюдать события, происходящие в ТП при переработке руды разных сортов при разных нагрузках. Кроме этого можно моделировать поведение ТП при изменении его конфигурации (вследствие, например, поломки конвейера либо одной из мельниц).

Полученный прототип сначала не точен или, как говорят, не адекватен реальному ТП. Причина в том, что в реальности существует огромное многообразие «рецептуры» дробленой руды в смысле соотношения между твердой - средней - мягкой рудами. Как говорилось выше, должна быть также

Электронный журнал «Системный анализ в науке и образовании» Выпуск №1, 2016 год учтена текущая наработка брони, температура воды, объем шаров и т.д.. Поэтому с целью максимального приближения к реальному, ТП в модели программируется механизм адаптации. Его суть в том, что данные в базе знаний (БЗ рис. 2) в реальном ТП постоянное сравниваются с модельными значениями показателей ТП и измеренными в реальном процессе и помещенными в Базу данных (БД, рис. 2). В случае их расхождения, по особому алгоритму производится корректировка (уточнение) данных о реакции мельницы на возмущения с последующей записью в БЗ.

Процесс адаптации (верификации) модели к реальному ТП наиболее трудоемкий и требует высокой квалификации специалистов, участвующих в нем. Это является первой проблемой.

Рис. 2. Структура ИЭСУ ТПОК

Вторая проблема - разработка блока анализа и принятия решений (БАП). По сути, это программа построенная по рассуждениям опытных технологов и использующая технологии искусственного интеллекта (нейронные сети, нечеткая логика, генетические алгоритмы и т.д.). Цель работы этого блока в том, чтобы :

-

- оценить текущую ситуацию, складывающуюся на входе каждого агрегата ТП из-за изменения качества руды, либо изменения конфигурации цепи аппаратов ТП из-за выхода из строя отдельных агрегатов (то и другое - возмущения на ТП) с учетом времени наступления и окончания этого возмущения;

-

- сформировать управляющее воздействие на САР (изменение уставок ПИД-регуляторов) с учетом изменения качества руды, новой конфигурации и длительности переходного процесса САР в данной ситуации.

Следует иметь в виду важность учета длительности переходного процесса САР. Дело в том, что это время соизмеримо с длительностью возмущения. Для ТП обогащения СГОКа применяемые ПИ -регуляторы в САР нагрузки на дробилки, мельницы ; регулировки плотности, соотношений Т/Ж и др.

обеспечивают время переходного процесса порядка 7-8 минут. В этом случае при изменении оператором уставки, налицо риск того, что не успев отрегулировать одно замеченное возмущение, следует регулировать следующее, часто противоположное и которое еще не видно. Так возникает противофазное управление, которое усугубляет положение, резко увеличивает потери. Поэтому БАП должен решать и проблему изменения коэффициентов передаточной функции ПИД-регулятора по пропорциональному, интегральному и дифференциальному каналам. Это делается с целью оперативного сокращения длительности переходного процесса САР, чтобы закончить регулирование до нового возмущения.

Следующая важнейшая проблема – опробование. Она решается двумя путями.

Первый – использование автоматизированной системы опробования исходного сырья, промпродуктов и регистрация параметров ТП (АСАК). У него несколько аспектов:

-

- как опробовать (измерять) и как отфильтровать сигналы от помех и экстраполировать измерения, если это возможно;

-

- как и когда проверять эти измерения и восстанавливать их достоверность;

-

- с какой частотой;

-

- с какой точностью;

-

- где опробовать.

Второй – использование способностей опытного человека оценивать важнейшие параметры ТП и, применяя процедуры мягких вычислений, формализовать эти оценки для использования в алгоритмах управления и для инициации проверки и восстановления точности и работоспособности приборов АСАК.

Следует отметить не противоречивость этих способов. Они скорее дополняют друг друга и имеют свои плюсы и минусы. Одно неоспоримо, что экспертные оценки (там где они возможны) часто значительно дешевле и оперативнее АСАК, хотя и уступают в точности, что и не требуется для оперативного управления.

Ответы на эти отнюдь не тривиальные вопросы должны обеспечить адекватность модели реальному ТП, что в свою очередь обеспечивает успех правильного регулирования.

При проектировании системы управления ТП следует оценить необходимый и достаточный уровень адекватности модели реальному ТП для целей эффективного управления и сравнить между собой затраты для разных вариантов АСАК, т.е. провести синтез системы по минимуму затрат. Это отдельная большая задача, решение которой посвящена не одна диссертация.

Однако для инженерных расчетов, по нашему мнению, есть путь упрощенного решения, заключающийся в следующем:

-

- определяем координаты n -мерного вектора, с достаточной достоверностью характеризующий качество протекания ТП данной конфигурации. Координаты этого вектора – параметры ТП, необходимые для достоверной оценки процесса, которые включают также оценки качества промпродуктов. Эту работу выполняют опытные технологи, рассматривая существенные параметры ТП;

-

- далее методами ранжирования либо приписывания баллов производится упорядочение оценок по важности (весам). Эту оценку принимаем за абсолютную равную 100 %;

-

- для оценки адекватности модели реальному ТП определяем оценку адекватности А, как модуль n-мерного вектора и сравниваем его со 100%.

Будем считать адекватность модели достаточной для оперативного управления, если она не меньше 80 %.

Синтез системы опробования проводится известными методами математического программирования (например динамического) по прейскурантным ценам приборов и стоимости СМР, с предварительным исключением следующих способов:

-

- если частота опробования данным способом меньше удвоенной частоты возмущений;

-

- если точность и шкала измерения не обеспечивает диапазон колебания параметра;

-

- если по техническим причинам невозможна установка пробоотборников в требуемом месте ТП.

Перспективы

Интеллектуальная экспертная система управления позволяет:

-

- отказаться от процедур усреднения руды в карьере, перенеся эти функции на усреднение концентрата при выполнении операций обогащения. В следствии чего заметно снижаются издержки на добычу сырой руды;

-

- значительно повысить производительность и качество обогатительного передела за счет оперативного и точного регулирования техпроцесса в условиях колебания свойств руды с учетом длительности переходных процессов. При чем это делается не на одной операции, например на головной мельнице, а целиком на всех операциях ТП, в интересах всего передела обогащения с учетом текущей политики (целевой функции системы) в данный период времени;

-

- исключить человека-оператора из контура регулирования ТП как звено, которое не способно не только повысить эффективность, но и мешает достижению ее;

-

- достоверно обосновать необходимость и направление совершенствования аппаратов в технологической цепи, требований к КИПиА, частоте опробования путем использования компьютерной модели в режиме прогнозирования – «что будет, если». Например применение валковых прессов, регулирования нагрузки на головную мельницу по содержанию Fe в руде и т. д;

-

- осуществлять выбор текущей политики управления путем сравнения прогнозных значений операционных эффективностей, как отдельных операций, так и передела в целом.

Что остается за человеком, когда техпроцесс управляется с использованием ИЭСУ? Перечислим главные функции:

-

- обеспечение адекватности модели реальному ТП. Это достигается двумя путями. Во-первых, путем корректировки базы знаний ИЭСУ в случае если технолог с помощью своих сенсорных способностей, либо через показания КИП, обнаружил расхождение модельных значений показателей от действительных. Во-вторых, корректировки КИП, если при синхронизированном по времени отборе пробы и показаниями приборов обнаружатся существенные расхождения. Ясно, что за эталон принимаются показатели физикохимического анализа. Здесь следует особо отметить важность этой функции. Дело в том, что на практике далеко не все сотни и тысячи КИП обеспечивают требуемую достоверность измерений. Это, к сожалению, скорее правило, чем исключение;

-

- принятие решений по целевой функции управления ТП. Либо по качеству концентрата с ограничениями по производительности, либо по производительности с ограничениями по качеству.

-

- Состав ИЭСУ, принципы и методология разработки, основные функции, а также оценка эффективности системы подробно изложены в техно-коммерческом предложении на создание системы, переданном на СГОК.

Заключение

Считаем, что поиски локальных улучшений АСУТП за счет применения дорогостоящих анализаторов железа и грансостава промпродуктов в потоке не приведут к тому эффекту, который ожидается при предлагаемом комплексном подходе к решению проблем повышения производительности и качества концентрата для производства агломерата и окатышей.

Список литературы АСУ ТП обогащения руд: иллюзии, проблемы, перспективы

- Добрынин В. Н., Эндерев В. А., Миловидова А. А. Многоагентное имитационно-событийное моделирование управления качеством дискретно-непрерывных технологических процессов: проблемы, концепция, задачи, методы // Системный анализ в науке и образовании: сетевое научное издание. - Дубна, 2014. - № 1. - [Электронный ресурс]. URL: http: // http://www.sanse.ru/download/198.

- Добрынин В. Н., Эндерев В. А., Миловидова А. А. Система интеллектуального управления технологией обогащения (на примере Стойленского ГОКа) // Обогащение руд, 2014. - №6.

- EDN: TBUSBZ

- Добрынин В. Н., Эндерев В. А., Миловидова А. А. Методология моделирования управления качеством дискретно-непрерывных технологических процессов на основе событийно-имитационного мультиагентного подхода // Материалы V Международной научно-практической конференции: «Современные концепции научных исследований» Россия, г. Москва, 29-30 августа 2014.

- Осоргин А.Е. AnyLogic 6. Лабораторный практикум / А.Е.Осоргин. - Изд. 2-е, перераб. и доп. - Самара: ПГК, 2012.

- EDN: TKYZKL

- Каталевский Д.Ю. Основы имитационного моделирования и системного анализа в управлении: Учебное пособие. - М.: Издатель-во Московского университета, 2011. - С. 304.

- EDN: PDALNW

- Боев В. Д. Исследование адекватности GPSS World и AnyLogic при моделировании дискретно-событийных процессов: Монография. - СПб.: ВАС, 2011. - С. 404.

- Сорокин С.В., Литвинцева Л.В., Ульянов С.В., Технология интеллектуальных мягких вычислений в проектировании робастных нечётких систем управления: оптимизатор баз знаний. Нечёткие системы и мягкие вычисления. - Тверь: ТвГУ, 2008. - Т. 3. - №1.

- Ульянов С.В., Литвинцева Л.В., Мишин А.А., Фукуда Т., Сорокин С.В.,Тятюшкина О.Ю., Колбенко Е.В., Нефедов Н.Ю., Петров С.П., Полунин А.С. «Парадокс» квантовой самоорганизации баз знаний и робастные интеллектуальные системы управления. Нечёткие системы и мягкие вычисления. - Тверь: ТвГУ, 2011. - Т. 6. - №1. - С. 67-105.

- Мизюн В.А. Интеллектуальное управление производственными системами и процессами: принципы организации и инструменты. - Тольятти: СНЦ РАН, 2012. - С. 214.

- EDN: XPCZXN