Автоколебания клетей стана тандема холодной прокатки 2000 Магнитогорского металлургического комбината

Автор: Краснов Максим Львович, Качурин Павел Леонидович, Вишняков Сергей Геннадьевич, Савченко Юрий Иванович, Васильев Виталий Альбертович, Иванов Анатолий Иванович, Ницкий Антон Юрьевич

Рубрика: Технология

Статья в выпуске: 1 т.23, 2023 года.

Бесплатный доступ

Одной из проблем холодной прокатки тонких полос являются самовозбуждающиеся колебания «чаттер», приводящие к появлению различных дефектов. Высокочастотные автоколебания могут приводить к дефектам, связанным с качеством поверхности, низкочастотные с высокими уровнями амплитуд могут приводить к порывам тонких полос или даже тяжелым авариям самого прокатного стана. Как правило, автоколебания возникают внезапно на больших скоростях проката - больше 20 м/с и тонких полосах - толщина в районе 300-700 мкм. Для нормальной работы стана холодной прокатки необходимо использовать специальные системы контроля вибрационного состояния и предупреждения возникновения автоколебаний. Система контроля по превышению критического уровня вибрации вырабатывает сигналы АСУ ТП стана для устранения автоколебаний. Критический уровень вибрации определяется по спектральному составу с использованием быстрого преобразования Фурье (БПФ). При возникновении автоколебаний преобладают низкочастотные составляющие от 5 до 20 Гц, частоты в диапазоне третьей октавы от 100 до 200 Гц и частоты пятой октавы от 400 до 800 Гц. Стан холодной прокатки 2000 магнитогорского металлургического комбината объединяет пяти-клетьевой стан-тандем и непрерывный травильный агрегат. Штатная система контроля вибрационного состояния на стане отсутствует, предупреждение и устранение автоколебаний происходит в ручном режиме. С использованием исследовательской виброаппаратуры проведены экспериментальные исследования возможности использования технологических параметров для контроля и предупреждения возникновения автоколебаний. Момент возникновения автоколебаний можно контролировать по колебаниям гидравлического натяжного устройства (ГНУ) стана. Обработка сигнала виброперемещения измерительного канала ГНУ проводилась с использованием Быстрого преобразования Фурье (БПФ).

Прокатка, вибрация, чаттер, автоколебания, эксперимент

Короткий адрес: https://sciup.org/147240350

IDR: 147240350 | УДК: 669-2/-9 | DOI: 10.14529/engin230102

Текст научной статьи Автоколебания клетей стана тандема холодной прокатки 2000 Магнитогорского металлургического комбината

Стан-тандем холодной прокатки 2000 ММК совмещен с непрерывным травильным агрегатом. Во время холодной прокатки тонких полос часто наблюдается возникновение автоколебаний, нежелательной механической вибрации, иногда называемой чаттером. Автоколебания могут приводить к недопустимому изменению толщины полосы и дефектам поверхности, в редких случаях к разрыву полосы или даже серьезному повреждению прокатного стана.

Автоколебания стана холодной прокатки разделяют на три зоны по частоте, на которой происходят колебания. Нижняя зона частот - от 2 до 25 Гц, средняя зона обычно находится в диапазоне от 100 до 250 Гц, третья зона - от 500 до 700 Гц [1-5]. Нижняя зона частот специального названия не имеет, зоны средних частот и высоких частот называются зонами третьей и пятой октавы. В классической музыкальной нотации диапазон звуков разбит на 9 октав (по Гельмголь- цу [6]) в диапазоне от 16 Гц до 8000 Гц. Первая октава находится посередине в диапазоне частот от 261 Гц до 523,25 Гц. От первой октавы вниз идут 4 октавы – «Малая», «Большая», «Контроктава» «Субконтроктава», и 4 вверх – 2, 3, 4, 5-я октавы. Самая низкая из слышимых октав – «Субконтроктава», диапазон частот – от 16 до 32 Гц. Но в теории колебаний и диагностике прокатных станов в частности используется разделение на основе «научной системы обозначения высоты звука», которая впервые была предложена в 1939 году Американским акустическим обществом [7]. В этой системе изменены названия октав. «Субконтроктава» – это нулевая октава, контроктава – первая октава, большая октава – вторая и, наконец, малая октава – третья октава. Диапазон по частотам третьей октавы находится в пределах от 130,87 до 261,33 Гц. В этот диапазон помещаются автоколебания с частотами 100–250 Гц. Диапазон частот пятой октавы в «научной системе обозначения высоты звука» находится в пределах от 523,25 до 1046,5 Гц.

Деление вибрационного состояния по октавам позволяет разделить физические процессы, приводящие к возникновению колебаний. Третья октава – это, как правило, автоколебания. Увеличение уровня вибрации в частотном диапазоне пятой октавы свидетельствует о дефектах привода (электродвигателя), редуктора, подшипниковых опор рабочих валков, состояния поверхности рабочих валков и т. д. Деление по октавам может быть использовано как оперативная, предварительная диагностика технического состояния. Колебания в низкочастотной зоне, от 2 до 25 Гц, выделяются в отдельный блок, так как в частотном диапазоне ниже 16 Гц отсутствуют разбиения на октавы.

Причиной возникновения низкочастотных колебаний могут быть автоколебания или возникновение крутильных колебаний валов привода стана. Разработка моделей возникновения крутильных колебаний аналитических и численных в частотном диапазоне 5–25 Гц проведена в работе [8].

Разработка моделей возникновения автоколебаний стана непрерывной прокатки, исследование зависимости от технологических параметров описана в работах [9–14]. Предложены модели, проведено сравнение с экспериментом, показана зависимость от скорости прокатки и коэффициента трения.

Модель возникновения автоколебаний для одноклетьевого стана и на этой основе модели многоклетьевого стана с учетом задержек и фазовых сдвигов предложена в работе [15]. Существенное влияние на процесс возникновения автоколебаний оказывает и изменение толщины полосы на входе первой клети стана. Модель влияния толщины полосы на входе предложена в работе [16].

Подробные обзоры методов контроля и устранения возникновения автоколебаний станов холодной прокатки приведены в работах [17–19]. На стане холодной прокатки 2030 НЛМК возникновение автоколебаний (чаттера) происходило на полосах толщиной 0,3–0,7 мм и скоростях прокатки 18–20 м/с. Основным способм повышения скорости прокатки на станах является выбор рабочей скорости прокатки по данным измерения вибрации в реальном масштабе времени [20].

Совмещение технологических процессов в прокатном производстве позволяет снизить затраты на капитальное строительство, расход материалов и энергоресурсов, повысить качество продукции [21]. На металлургическом предприятии Tata steel, (Джамшедпур, Индия) так же, как и на ММК, эксплуатируется пяти-клетьевой стан холодной прокатки, совмещенный с травильным агрегатом, и он также подвержен проблеме автоколебаний (чаттера) [22]. Контроль появления автоколебаний (чаттера) осуществляется виброаппаратурой, установленной на клетях № 2, № 3, № 4 и № 5. Сбор данных производится с частотой дискретизации 10 кГц и частотным разрешением 1 Гц. Анализ спектра ограничен диапазоном частот от 0 до 1300 Гц. Автоколебания появляются на пятой клети на полосах толщиной меньше 1 мм и скоростях прокатки выше 20 м/с [23].

Система контроля и диагностики вибрационного состояния стана 2000 ММК

Стан-тандем холодной прокатки 2000 ОАО «ММК» представляет собой объединенный комплекс пяти-клетьевого стана-тандема и непрерывного травильного агрегата. Стан и травильный агрегат соединены упругой полосой и представляют собой единую колебательную систему. Технологические параметры собираются и хранятся в двух отдельных базах данных фирмы «ИБА» (Германия). База данных стана холодной прокатки находится на своем сервере и непрерывного травильного агрегата – также на отдельном сервере. Общее количество данных превышает 4500. Данные стана хранятся в пятиминутных файлах с разрешением по времени 5 миллисекунд, данные травильного агрегата – в 10-минутных файлах с разрешением по времени 10 миллисекунд. Обновление информации происходит каждые 2–3 недели при накоплении примерно 300–400 Гб данных. Ограничением хранения данных является структура базы данных фирмы «ИБА».

Для хранения больших объемов информации длительное время разработана специальная гибридная база данных. Технологические параметры собираются и хранятся в базе данных PostgreSQL и его расширении TimescaleDB, которая специально предназначена для работы с большими временными рядами. Вибрационные параметры хранятся в базе данных InfluxDB. Эта база также является базой данных временных рядов и используется для создания облачных приложений и интернета вещей. В качестве графической оболочки используется пакет Grafana — свободная программная система визуализации данных.

Вибродатчики (интеллектуальные МЭМС акселерометры), используемые в системе контроля, соответствуют стандарту IEEE 1451 [24]. Датчики на стане установлены со стороны оператора в клети № 1 и клети № 4. На натяжной станции № 8 травильного агрегата датчики установлены со стороны привода и со стороны оператора. Измерение вибрации производится с частотой дискретизации 8 кГц и погрешностью 1 Гц. В пакете ГРАФАНА разработано специальное приложение обработки и представления вибропараметров. Измерения виброускорений проводится в трех взаимноперпендикулярных направлениях. В базу данных записываются виброперемещения, виброскорость, виброускорения: виброперемещения в диапазоне частот от 0 до 500 Гц, виброскорость – от 1 до 1000 Гц, виброускорения – от 1 до 4000 Гц. Расчетные параметры: мгновенные значения, среднеквадратическое значение (СКЗ), пиковые значения, спектральные характеристики и реализации.

Промышленный эксперимент

База данных диагностики технического состояния стана холодной прокатки собиралась длительное время. Объем данных превышает 10 Тб. Технологические параметры собирались непрерывно с разрешением 5 миллисекунд для стана и 10 миллисекунд – для травильного агрегата. Параметры вибрации записывались дискретно. Каждую секунду собирались реализации, пиковые значения виброскорости и виброускорения, спектральные характеристики. Контроль возникновения автоколебаний проводился в ручном и автоматическом режимах по уровню пиковых значений виброускорений. После обнаружения момента возникновения автоколебаний проводилось подробное исследование зависимости автоколебаний от технологических параметров.

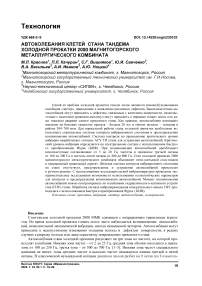

Как показано на рис. 1, автоколебания возникают внезапно. В течение одной секунды уровень виброускорений увеличивается в 100 раз, достигая 225 м/с2. Продолжительность колебаний с высоким уровнем виброускорений – 2 секунды. Наличие автоколебаний определяется оператором. Скорость прокатки в момент возникновения автоколебаний – 21,7 м/с, в ручном режиме принимается решение о снижении скорости прокатки или обнуление скорости (остановка стана) (рис. 2). На нулевой скорости прокатки нормализуется вибрационное состояние. После нормализации вибрационного состояния скорость прокатки в ручном режиме ступенчато увеличивается оператором. На безопасной скорости продолжается прокатка рулона.

Автоколебания возникают на рулоне с толщиной подката на входе клети 1 – 2,35 мм, толщина полосы после первой клети – 1,69 мм. Толщина полосы на входе в пятую, последнюю клеть – 0,609 мм, на выходе – 0,589 мм. Таким образом, автоколебания стана холодной прокатки с совмещенным травильным агрегатом происходят в тех же условиях, что и на классическом стане-тандеме.

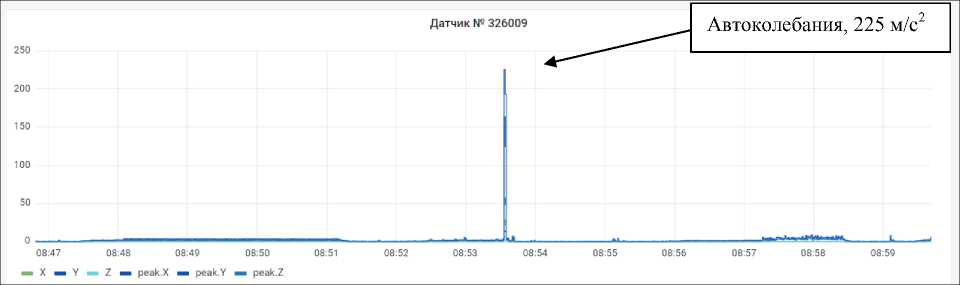

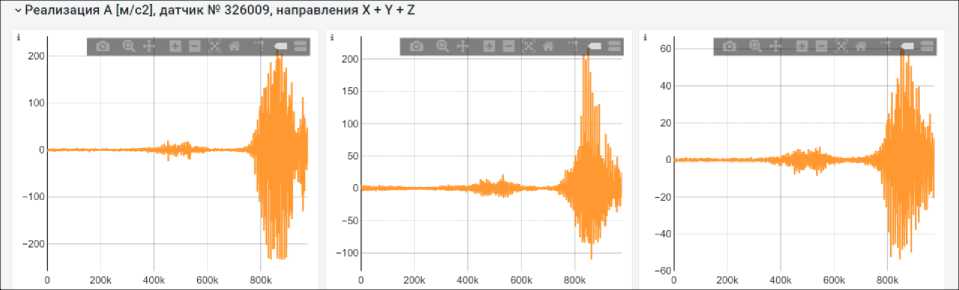

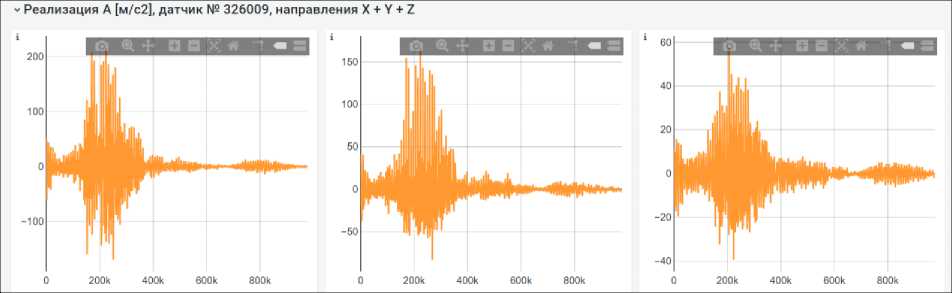

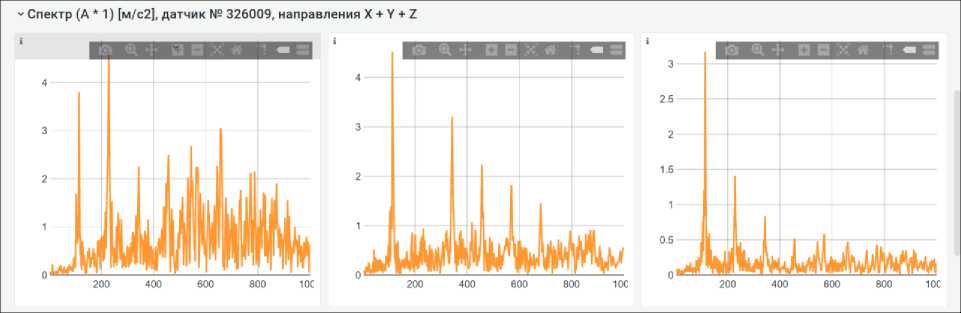

Кроме пиковых значений виброускорений в базу данных записываются реализации виброускорений и спектральные характеристики. Для момента возникновения автоколебаний на первой секунде получены следующие реализации и спектральные характеристики (рис. 3 и 4). Максимальный размах виброускорений – более 400 м/с2 в поперечном направлении. Спектральные характеристики виброускорений в диапазоне от 0 до 1000 Гц приведены на рис. 4. Гармонические составляющие присутствуют как в третьей октаве, от 100 до 250 Гц, так и в пятой октаве в диапазоне частот от 500 до 1000 Гц.

Рис. 1. Пиковые значения виброускорений (Клеть 4)

Рис. 2. Скорость прокатки клеть 5 в момент возникновения автоколебаний

Рис. 3. Реализация виброускорений в трех взаимно перпендикулярных направлениях

Реализация и частотные характеристики для второй секунды приведены на рис. 5 и 6. Если в первую секунду вибрации нарастают, то во вторую затухают. По внешнему виду это пульсирующие, релаксационные колебания. Спектральные характеристики для второй секунды приведены на рис. 6. Спектральные характеристики имеют общие частоты. Основная частота 120 Гц вероятно является собственной частотой станины клети 4. Отличие спектральных характеристик можно объяснить тем, что колебания нестационарные и негармонические. Использование БПФ в этом случае затруднительно. Непрерывную реализацию в момент автоколебаний можно получить во внешней программе, передав в неё исходные данные. В качестве такой внешней программы может быть использована программа Microsoft Excel.

Рис. 4. Спектральные характеристики в трех взаимно перпендикулярных направлениях

Рис. 5. Реализация виброускорений в трех взаимно перпендикулярных направлениях

Рис. 6. Спектральные характеристики в трех взаимно перпендикулярных направлениях

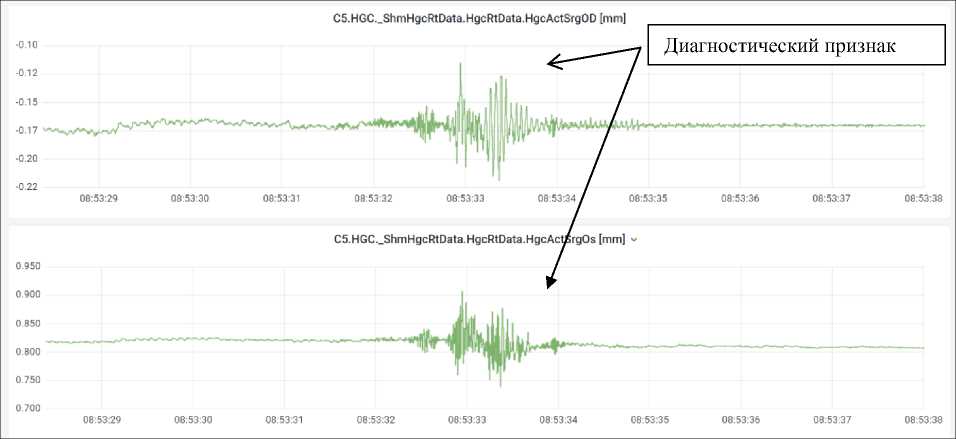

Ручной анализ технологических параметров стана в момент возникновения автоколебаний показал, что аналогичные колебания синхронно со станиной 4-й клети совершают и элементы гидравлического натяжного устройства (ГНУ) 4-й и 5-й клетей.

Так как контроль вибрационного состояния на стане не проводится, то параметры ГНУ в момент возникновения автоколебаний могут быть использованы как диагностический признак.

Рис. 7. Датчик хода текущего цилиндра

Рис. 8. Текущее значение центрирования зазора валков

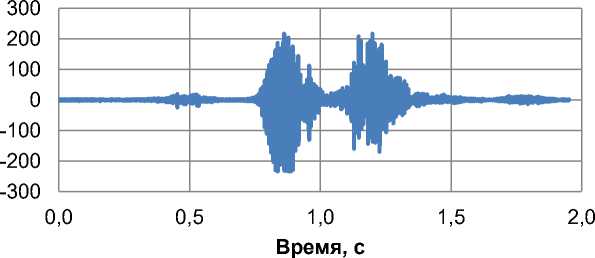

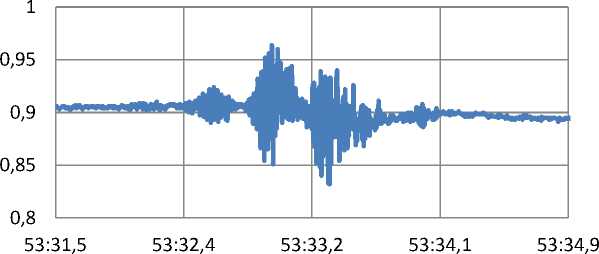

Запись параметров ГНУ производится непрерывно, запись параметров виброускорений – дискретно. Это связано с тем, что для построения спектральной характеристики с полосой частот до 4000 Гц производится 8000 измерений в секунду. Для того чтобы сравнить характер колебаний ГНУ и станины клети 4 исходные данные виброускорений и перемещения ГНУ переданы в пакет Microsoft Excel. На рис. 9 и 10 приведены реализации виброускорений станины клети 4 и виброперемещения ГНУ 4-й клети. Клеть стана совершает колебания синхронно с колебаниями гидравлического натяжного устройства. Существенная разница – в разрешении. Виброускорение получено в частотном диапазоне от 0 до 4000 Гц, виброперемещение ГНУ – в частотном диапазоне от 0 до 100 Гц.

Выводы

-

1. Возникновение автоколебаний происходит на скоростях прокатки выше 20 м/с и толщиной полосы 500 мкм.

-

2. Рост уровня вибрации взрывной, максимальные значения вибрации (225–250 м/с2) достигаются в течение одной секунды.

-

3. Характер автоколебаний стана тандема совмещенным травильным агрегатом полностью совпадает с условиями возникновения автоколебаний на классическом стане-тандеме холодной прокатки.

Рис. 9. Вибрация станины 4-й клети (виброускорение) во время возникновения автоколебаний

Время: минуты, секунды, десятые доли секунды

Рис. 10. Вибрация гидравлического нажимного устройства (ГНУ), (виброперемещение) при возникновении автоколебаний стана

Список литературы Автоколебания клетей стана тандема холодной прокатки 2000 Магнитогорского металлургического комбината

- Experimental Investigations and ALE Finite Element Method Analysis of Chatter in Cold Strip Rolling / M.R. Niroomand, M.R. Forouzan, M. Salimi et al. // ISIJ Int. – 2012. – Vol. 52. – P. 2245–2253. DOI:10.2355/isijinternational.52.2245

- Hu, P.-A. Third-octave-mode chatter in rolling. Part 1: chatter model / P.-A. Hu, H. Zhao, K.F. Ehmann // Proc. Inst. Mech. Eng., Part B: J. Eng. Manuf. – 2006. – Vol. 220. – P. 1267–1277. DOI:10.1243/09544054B06804

- Гарбер, Э.А. Исследование причин возникновения колебаний в клетях непрерывных прокатных станов / Э.А. Гарбер, В.П. Наумченко и др. // Производство проката – 2003. – № 1. – C. 10–12.

- Characteristic recognition of chatter mark vibration in a rolling mill based on non-dimensional parameters of the vibration signal / Shao Yimin, De Xiao, Yuan Yilin et al. // Journal of Mechanical Sci-ence and Technology. – 2014. – Vol. 28(6). – P. 2075–2080. DOI:10.1007/s12206-014-0106-6

- Аркулис, Г.Э. Автоколебания в стане холодной прокатки / Г.Э. Аркулис, З.М. Шварцман и др. // Сталь. – 1972. – № 8. – C. 727–728.

- Александрова, А.С. Музыкальная нотация и проблемы ее теоретического освоения / А.С. Александрова // Тамбов: Грамота. – 2019. – Том 12. Выпуск 8. – C. 139–144. https://doi.org/10.30853/manuscript.2019.8.28

- The Journal of the Acoustical Society of America. – July 1939. – Vol. 11, Iss. 1. – P. 134–139.

- Amer, Y.A. Torsional vibration reduction for rolling mill’s main drive system via negative veloci-ty feedback under parametric excitation / Y.A. Amer, A.T. El-Sayed, F.T. El-Bahrawy // J. Mech. Sci. Technol. – 2015. – Vol. 29(4). – P. 1581–1589. https://doi.org/10.1007/s12206-015-0330-8

- Analysis of chatter in tandem cold rolling mills / Y. Kimura, Y. Sodani, N. Nishiura et al. // ISIJ International. – 2003. – Vol. 43(1). – P. 77–84. https://doi.org/10.2355/isijinternational.43.77

- Yarita, I. Analysis of chattering in cold rolling for ultra-thin gauge steel strip / I. Yarita // T rans Iron Steel Inst Jpn – 1978. – Vol. 18(1). – P. 1–10. https://doi.org/10.2355/isijinternational1966.18.1

- Heidari, A. Effect of Friction on Tandem Cold Rolling Mills Chattering / A. Heidari, M.R. Forouzan, S Akbarzadeh // ISIJ International – 2014. – Vol. 54(10). – P. 2349–2356. https://doi.org/10.2355/isijinternational.54.2349

- Heidari, A. Optimization of cold rolling process parameters in order to increasing rolling speed limited by chatter vibrations / A Heidari, M.R. Forouzan, S Akbarzadeh // Journal of Advanced Re-search – 2011. – Vol. 4. – P. 27–34. https:// doi.org/10.1016/j.jare.2011.12.001

- Heidari, A. Development of a Rolling Chatter Model Considering Unsteady Lubrication / A. Heidari, M.R. Forouzan, S. Akbarzadeh // Department of Mechanical Engineering, Isfahan University of Technology, Isfahan – 2014. – Vol. 54. – P. 165–170. https://doi.org/10.2355/isijinternational.54.165

- High-speed rolling by hybrid-lubrication system in tandem cold rolling mills / Y. Kimura, N. Fujita, Y. Matsubara et al. // J. Mater Process Technol – 2015. – Vol. 21(6). – P. 357–368. https://doi.org/10.1016/j.jmatprotec.2014.10.002

- Zhao, H. Stability analysis of chatter in tandem rolling mills-part 1: single- and multi-stand negative damping effect / H. Zhao, K.F. Ehmann // J Manuf Sci Eng – 2013. – Vol. 135(3). – P. 031001–031001. https://doi.org/10.1115/1.4024032

- Vibration characteristics of multi-parametric excitations and multi-frequency external excitations of rolling mill under entry thickness fluctuation of strip / T. Xu, D.X. Hou, Z.N. Sun et al. // J. Iron Steel Res. – 2020. – Vol. 27(5). – P. 517–527. DOI:10.1007/s42243-020-00404-1

- Система обнаружения признаков развития «чаттера» и своевременной коррекции технологического режима непрерывной холодной прокатки полос / И.Ю. Приходько, П.В. Крот, Е.А. Парсенюк и др. // Труды VII Конгресса прокатчиков. – М., 2007. – Том. 1. – С. 115–123.

- Веренев, В.В. Состояние вибрационной диагностики и мониторинга оборудования прокатных станов / В.В. Веренев, В.И. Большаков // Фундаментальные и прикладные проблемы черной металлургии: Сб. научн. тр. – Днепропетровск.: ИЧМ НАН Украины, 2006. – Вып. 12. – С. 267–281.

- Результаты опробования методов снижения вибрации в системе управления непрерывным станом холодной прокатки полос / И.Ю. Приходько, П.В. Крот, Е.А. Парсенюк и др. // «Фундаментальные и прикладные проблемы черной металлургии»: Сборник научных трудов ИЧМ. – 2007. – Вып. 14. – С. 267–277.

- Возможные решения задачи повышения скорости непрерывной холодной прокатки полос / П.П.Чернов, И.Ю.Приходько, П.В.Крот и др. // Труды VI Конгресса прокатчиков, Липецк, 18-21 октября. – 2005. – C. 152–158.

- Минаев, А.А. Совмещение технологических процессов - одно из главных направлений развития металлургии / А.А. Минаев, Ю.В. Коновалов // Обработка металлов давлением: сб. науч. тр. – Краматорск: ДГМА, 2012. – № 4. – С. 5–16. http://ea.donntu.edu.ua/handle/123456789/16425

- Choudhary, A.K. A Review on Chatter Analysis in Cold Rolling process : Review Article Volume 2 / Asit Kumar Choudhary, Vinay S Gujre, Rahul Kumar Verma A // JOJ Material Sci. – 2017. – Vol. 23. – P. 001– 006. DOI: 10.19080/JOJMS.2017.02.555578.

- Chatter detection using principal component analysis in cold rolling mill / N.I. Usmani, S. Kumar, S. Velisatti et al. // Diagnostyka. – 2018. – Vol. 19(1). – P. 73–81. https://doi/org/10.29354/diag/81692

- Principles of Constructing Systems for Monitoring the Vibration State of Power Equipment Us-ing IEEE 1451.X Smart Sensors / V.A. Vasiliev, A.V. Erpalov, D.V. Taraday et al. // Power Technology and Engineering. – 2020. – Vol. 53, № 5. – P. 601–604. https://doi.org/10.1007/s10749-020-01123-z