Автоколебания натяжных станций травильного агрегата, совмещенного со станом тандемом холодной прокатки 2000

Автор: Краснов Максим Львович, Качурин Павел Леонидович, Вишняков Сергей Геннадьевич, Савченко Юрий Иванович, Васильев Виталий Альбертович, Ницкий Антон Юрьевич, Иванов Анатолий Иванович

Рубрика: Контроль и испытания

Статья в выпуске: 2 т.23, 2023 года.

Бесплатный доступ

На многоклетьевых станах холодной прокатки, совмещенных с непрерывным травильным агрегатом, автоколебания могут возникать не только на клетях стана, но и на натяжных станциях травильного агрегата. При этом на роликах натяжных станций появляются усталостные трещины, а на поверхности ролика, покрытой полиуретаном, - характерные дефекты. Для контроля автоколебаний на подшипниковых опорах ролика установлены МЭМС-акселерометры. Сбор данных о вибросостоянии происходит параллельно с контролем технологических параметров. Для хранения данных используются базы данных временных рядов. Гибридная база данных позволяет синхронно обрабатывать как технологические, так и вибрационные параметры. При появлении нештатной ситуации можно построить зависимость автоколебаний от технологических параметров. Используя результаты промышленного эксперимента, удалось получить характеристику трения прокатываемой полосы на ролике натяжной станции при малых скоростях движения полосы. При скоростях полосы от 0,5 до 1 м/с характеристика трения находится в переходном режиме, может быть как положительной, так и отрицательной. При отрицательной характеристике трения появляется неустойчивость (автоколебания), при положительной характеристике движение ленты стабилизируется. Обработка сигнала проводилась с использованием быстрого преобразования Фурье (БПФ). По спектральной характеристике можно определить количество полных циклов, действующих на колебательную систему. Имея достаточный объем информации во времени, можно рассчитать количество циклов и оценить остаточный ресурс до возникновения трещин на торцовых поверхностях ролика натяжной станции.

Прокатка, травильный агрегат, натяжная станция, вибрация, чаттер, автоколебания, эксперимент

Короткий адрес: https://sciup.org/147240897

IDR: 147240897 | УДК: 534.16 | DOI: 10.14529/engin230206

Текст научной статьи Автоколебания натяжных станций травильного агрегата, совмещенного со станом тандемом холодной прокатки 2000

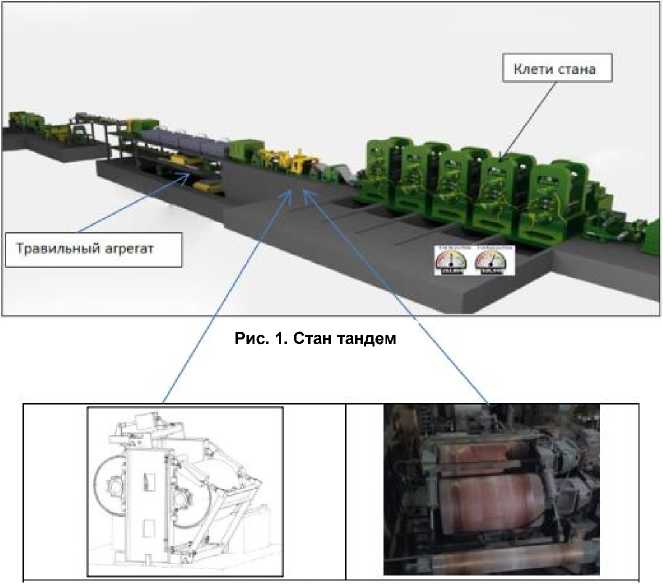

Стан тандем объединяет травильный агрегат и стан холодной прокатки [1]. Полоса непрерывна и динамически объединяет травильный агрегат и стан (рис. 1). Исходной заготовкой стана холодной прокатки являются очищенные от окалины горячекатаные полосы толщиной 1,2– 6,0 мм. Скорость установившегося процесса прокатки в последней клети стана, совмещенного с травильным агрегатом, обуславливается скоростью движения полос подката через травильные ванны [2-4], толщиной подката травильного агрегата [5, 6] и толщиной прокатанной полосы [7, 8].

На боковых поверхностях ролика натяжной станции НС8 (рис. 2) при определенных условиях появляются трещины (рис. 3), а на поверхности полиуретанового слоя ролика - характерные полосы износа (рис. 4). Трещины и дефекты поверхности являются следствием возникновения автоколебаний. Автоколебания клетей стана холодной прокатки возникают при достижении критических скоростей - больше 20 м/с [9, 10], на полосах толщиной от 0,3 до 0,7 мм [11-14]. Состояние вибрационной диагностики прокатных станов подробно описано в работе [15]. Системы обнаружения автоколебаний (чаттера) и коррекция технологического режима приведены в работах [16, 17].

Для контроля вибрационного состояния натяжной станции 8 (НС8) травильного агрегата установлены МЭМС-акселерометры. Сбор данных о вибросостоянии происходит параллельно с контролем технологических параметров. Для хранения данных используются базы данных временных рядов.

На стане, совмещенном с травильным агрегатом, возникновение автоколебаний клетей стана не приводит к увеличению уровня вибраций на натяжных станциях травильного агрегата. И наоборот, появление автоколебаний натяжных станций травильного агрегата не сопровождается увеличением уровня вибрации на клетях стана.

Рис. 2. Натяжная станция НС8

Рис. 3. Трещины на боковых поверхностях роликов

Рис. 4. Износ полиуретанового слоя роликов

В системе АСУ ТП стана существует интеллектуальная система диагностики появления и классификации дефектов. Примеры дефектов приведены на рис. 5.

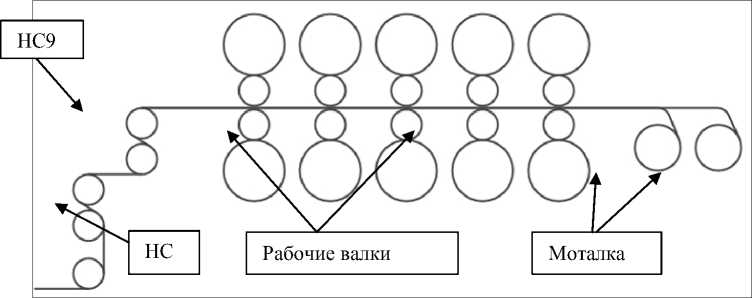

Дефекты полосы разбиты на три класса – 1, 2, 3-й. Дефекты 3-го класса – это неметаллические включения, которые удаляются вырезанием достаточно большого куска протягиваемой ленты. Для этого стан останавливается, рабочие валки разводятся на 15 мм. При этом полоса освобождается и перематывается с первой моталки на вторую (рис. 6).

Рис. 5. Примеры дефектов: металлургические дефекты (плен, дыры и т. д.). Поверхностные дефекты (ржавые пятна, отсутствие смазки, пятна недотравления)

Рис. 6. Принципиальная схема прокатного стана тандема 2000 ММК

Автоколебания натяжных станций происходят, как правило, на подкате толщиной от 5 до 6 мм и скоростях от 0,5 до 1,0 м/с в момент протягивания полосы в клетях стана с целью удаления дефекта.

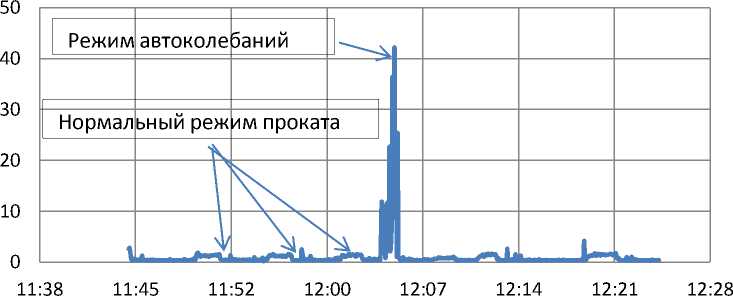

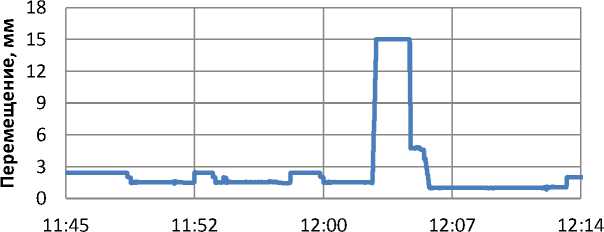

На рис. 7 показаны уровни вибрации для нормального режима прокатки и для режима автоколебаний. Существенное влияние на возникновение автоколебаний оказывает толщина подката. При подкате от 5,5 до 6 мм амплитуды автоколебаний максимальны. Толщины подката для нормального режима прокатки и для режима протягивания одинаковы и равны примерно 6 мм. Все клети разводятся на одинаковую величину 15 мм. Разведение рабочих валков первой клети и пятой клети показано на рис. 8 и 9.

Время, часы, минуты

Рис. 7. Момент возникновения автоколебаний на подшипниках ролика натяжной станции травильного агрегата. Амплитуда виброускорения 42 м/с2

Рис. 8. Разведение рабочих валков первой клети

Время: часы, минуты

Рис. 9. Разведение рабочих валков пятой клети

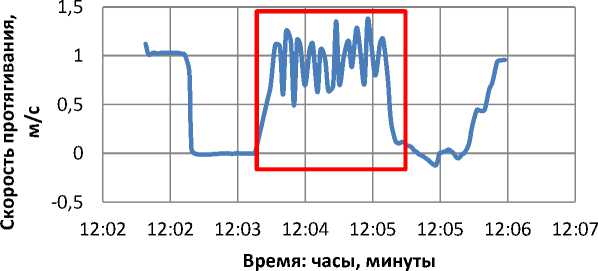

При нормальной прокатке толщина полосы меняется и меняется скорость прокатки. На рис. 10 приведена скорость нормальной прокатки на первой клети при толщине подката 6 мм, равная 4,3 м/с. Скорость нормальной прокатки на пятой клети при той же толщине подката равна 7,5 м/с (рис. 11). Но в случае протягивания дефекта, так как рабочие валки разведены, толщина полосы во всех клетях остается постоянной. Скорость протягивания дефекта первой и пятой клети одинакова и равна от 0,5 до 1,0 м/с (рис. 12). Причем максимальная скорость протягивания не превышает 1,0 м/с. Эта скорость фиксирована, выставляется автоматически.

Рис. 10. Скорость прокатки в первой клети

Рис. 11. Скорости прокатки пятой клети

Рис. 12. Скорость протягивания дефекта пятой клети

Линейная скорость ролика 2 натяжной станции 8 (НС8) при нормальной прокатке равна 3,6– 3,7 м/с (рис. 13). Линейная скорость ролика 2 НС8 при протягивании дефекта примерно соответствует скорости протягивания первой клети и пятой клети соответственно, но неравномерна и максимальная скорость может быть больше 1,0 м/с (рис. 14).

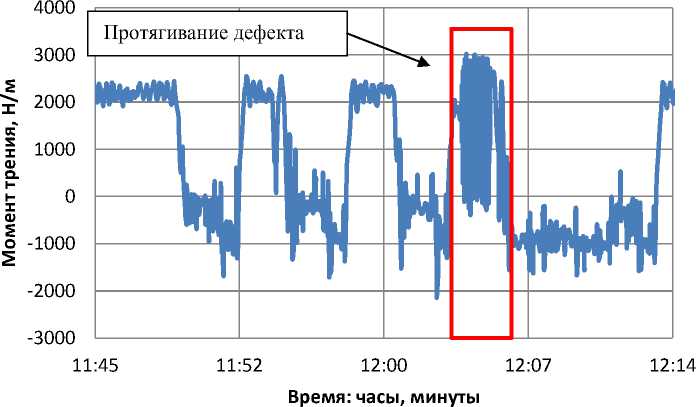

Момент трения на ролике 2 НС8 при нормальной прокатке равен примерно 2000 Н/м (рис. 15). Момент трения ролика 2 НС8 при протягивании дефекта колеблется с амплитудой от –100 до +3000 Н/м.

Рис. 13. Линейные скорости ролика 2 НС8 при штатной прокатке полосы

Рис. 14. Линейные скорости ролика 2 НС8 при протягивания дефекта

Рис. 15. Момент трения на ролике 2 НС8 при штатной прокатке полосы

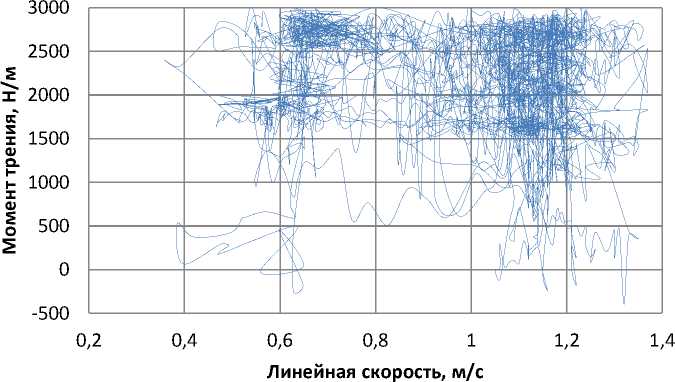

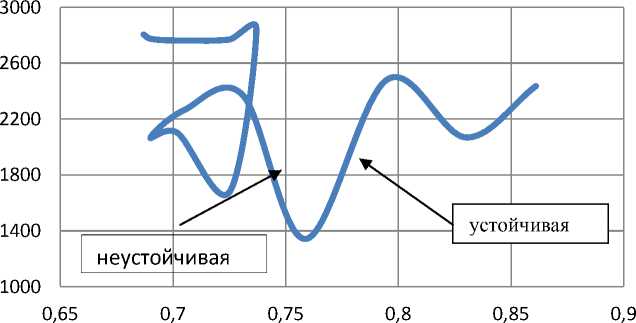

Зная зависимости скорости протягивания дефекта и момента трения ролика 2 НС8 от времени, можно получить и зависимость момента трения от линейной скорости. Такая зависимость, нелинейная характеристика трения ролика НС8, приведена на рис. 16. Так как эта зависимость получена для большого промежутка времени, линии накладываются одна на другую, поэтому трудно увидеть зависимость характеристики. На рис. 17 приведена зависимость для короткого промежутка времени. Здесь четко видна как устойчивая, так и неустойчивая зоны характеристики.

Используя характеристику, приведенную на рис. 17, можно построить модель возникновения автоколебаний и определить условия устойчивой работы натяжной станции [18–20].

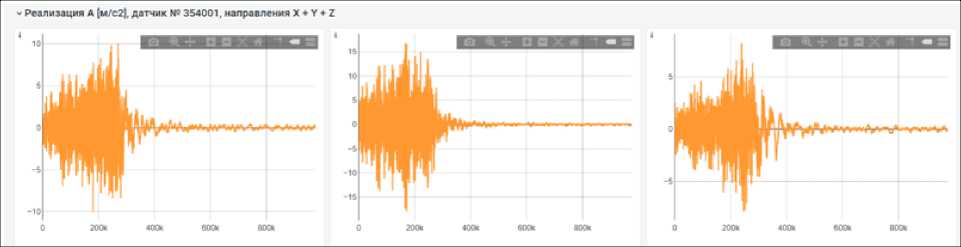

На рис. 18 приведены временные формы колебаний в трех взаимно перпендикулярных направлениях на подшипниковых опорах натяжной станции НС8 травильного агрегата. Измерения проводились в течение одной секунды. Количество точек измерения – 8000. На неустойчивой характеристике развиваются интенсивные автоколебания, на устойчивой ветви колебания затухают. Имея достаточный объем информации во времени, можно рассчитать количество циклов и оценить остаточный ресурс до возникновения трещин на торцовых поверхностях ролика натяжной станции.

Рис. 16. Нелинейная характеристика трения НС8 в момент протягивания дефекта

Линейная скорость, м/с

Рис. 17. Нелинейная характеристика трения НС8

Рис. 18. Релаксационные колебания на подшипниковых опорах натяжной станции НС8

Выводы

Экспериментально получена характеристика трения прокатываемой полосы на ролике натяжной станции при малых скоростях движения полосы. При протягивании полосы со скоростью от 0,5 до 1 м/с характеристика трения находится в переходном режиме, может быть как положительной, так и отрицательной.

При отрицательной характеристике трения появляется неустойчивость (автоколебания), при положительной характеристике движение ленты стабилизируется.

Имея достаточный объем информации во времени можно рассчитать количество циклов и оценить остаточный ресурс до возникновения трещин на торцовых поверхностях ролика натяжной станции.

Список литературы Автоколебания натяжных станций травильного агрегата, совмещенного со станом тандемом холодной прокатки 2000

- Минаев А.А., Коновалов Ю.В. Совмещение технологических процессов - одно из главных направлений развития металлургии // Обработка металлов давлением: сб. науч. тр. Краматорск: ДГМА, 2012. № 4. С. 5-16. http://ea.donntu.edu.ua/handle/123456789/16425

- Румянцев М.И., Зелинов И.Д., Новицкий И.О., Зелинова Ю.А. Совершенствование модели настройки изгибно-растяжного окалиноломателя для автоматизированного проектирования скоростного режима непрерывно-травильного агрегата, совмещенного с прокатным станом// Технические науки - от теории к практике. 2015. № 12 (48). С. 122-130.

- Василев Я.Д., Самокиш Д.Н., Замогильный Р.А., Железнов Д.В. Экспериментальное исследование влияния натяжения на силу прокатки и кривые пластичности при холодной прокатке // Обработка материалов давлением. 2017. Т. 44. № 1. C. 192-198.

- Румянцев М.И., Завалищин А.Н., Колыбанов А.Н., Есипова О.Н. Обоснование натяжения полосы в цифровом двойнике стана холодной прокатки// Черные металлы, 2021. №11. DOI: 10.17580/chm.2021.11.10

- Hu P.-A., Zhao H., Ehmann K.F. Third-octave-mode chatter in rolling. Part 1: chatter model// Proc. Inst. Mech. Eng., Part B: J. Eng. Manuf. 2006. Vol. 220. P. 1267-1277. DOI: 10.1243/09544054B06804

- Yimin Sh., Xiao D., Yilin Yu., Mechefske K., Chen Ch. Characteristic recognition of chatter mark vibration in a rolling mill based on non-dimensional parameters of the vibration signal// Journal of Mechanical Science and Technology 2014. Vol. 28(6), P. 2075-2080 DOI: 10.1007/s12206-014-0106-6

- Amer Y.A., El-Sayed A.T., El-Bahrawy F.T. Torsional vibration reduction for rolling mill's main drive system via negative velocity feedback under parametric excitation // J. Mech. Sci. Technol. 2015.Vol. 29(4). P. 1581-1589. https://doi.org/10.1007/s12206-015-0330-8

- Analysis of chatter in tandem cold rolling mills/ Y Kimura, Y Sodani, N Nishiura, N Ikeuchi, Y Mihara//ISIJInternational. 2003. Vol. 43(1). P. 77-84. https://doi.org/10.2355/isijinternational.43.77

- Yarita I Analysis of chattering in cold rolling for ultra-thin gauge steel strip //Trans Iron Steel Inst Jpn. 1978. Vol. 18(1). P. 1-10. https://doi.org/10.2355/isijinternational1966.18.1

- Heidari A., Forouzan M.R., Akbarzadeh S. Effect of Friction on Tandem Cold Rolling Mills Chattering// ISIJ International. 2014. Vol. 54(10). P. 2349-2356. https://doi.org/10.2355/isijinter-national.54.2349

- Heidari A., Forouzan M.R., Akbarzadeh S. Optimization of cold rolling process parameters in order to increasing rolling speed limited by chatter vibrations// Journal of Advanced Research. 2011. Vol. 4. P. 27-34, https://doi.org/10.1016/j.jare.2011.12.001

- Heidari A., Forouzan M.R., Akbarzadeh S. Development of a Rolling Chatter Model Considering Unsteady Lubrication// Department of Mechanical Engineering, Isfahan University of Technology, Isfahan. 2014. Vol. 54. P. 165-170. https://doi.org/10.2355/isijinternational.54.165

- High-speed rolling by hybrid-lubrication system in tandem cold rolling mills/ Y. Kimura, N. Fu-jita, Y. Matsubara, K. Kobayashi, Y. Amanuma, O. Yoshioka, Y. Sodani // J. Mater Process Technol. 2015. Vol. 21(6). P. 357-368. https://doi.org/10.1016/jjmatprotec.2014.10.002

- Zhao H., Ehmann K.F. Stability analysis of chatter in tandem rolling mills-part 1: single- and multi-stand negative damping effect // J Manuf Sci Eng. 2013. Vol. 135(3). P. 031001-031001. https ://doi. org/10.1115/1.4024032

- Веренев В.В., Большаков В.И. Состояние вибрационной диагностики и мониторинга оборудования прокатных станов // Фундаментальные и прикладные проблемы черной металлургии: сб. научн. тр. Днепропетровск: ИЧМНАН Украины, 2006. Вып. 12. С. 267-281.

- Система обнаружения признаков развития «чаттера» и своевременной коррекции технологического режима непрерывной холодной прокатки полос/ И.Ю. Приходько, П.В. Крот, Е.А. Парсенюк, П.П. Чернов, В.А. Пименов, Ю.А. Цуканов // Труды VII Конгресса прокатчиков. М., 2007. Т. 1. С. 115-123.

- Крот П.В., Приходько И.Ю. Определение режима трения в очаге деформации при холодной прокатке полос по сигналам вибрации валков // Международная IX конференция «Фундаментальные и прикладные проблемы надежности и диагностики машин и механизмов». Институт проблем машиноведения (ИПМаш) РАН, 25-27 окт. 2009, СПб. С. 242-247.

- Пановко Я.Г. Основы прикладной теории колебаний и удара. М. : Машиностроение, 1976. 243 с.

- Лушников Б.В. Компьютерное моделирование динамики элемента сухого некулонова трения //Известия Самарского науч. центра Росс. акад. наук. 2010. Т. 12, № 1 (2). С. 439-444.

- Пожалостин А.А., Паншина А.В. Автоколебания в одномерных упругих системах с трением //Известия МГТУ «МАМИ». 2014. № 4(22). С. 71-75.