Автоматическая оптимизация процесса прессования семян масличных культур по технико-экономическому показателю

Автор: Шевцов А.А., Фролова Л.Н., Василенко В.Н., Драган И.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (61), 2014 года.

Бесплатный доступ

Одним из резервов экономии топливно-энергетических ресурсов в маслоэкстракционном производстве является совершенствование режимов энергоемкого оборудования, в частности форпресса. В этой связи в работе использовался один из эффективных методов энергосбережения, основанный на оптимизации режимов прессования масличного сырья в форпрессе по технико-экономическому показателю. В качестве критерия оптимизации использовались удельные теплоэнергетические потери. Нами предлагается автоматическая оптимизация процесса двухэтапного прессования, включающая измерение масличностей исходного продукта и экспеллерного жмыха, температуры исходного продукта, расхода исходного продукта и выхода масла на первом этапе отжима в форпрессе и второго этапа отжима на экспеллерах, дополнительно осуществляют подвод пара в чанную жаровню, измеряют среднеинтегральную температуру по продукту в жаровне и после выхода из нее, расход пара, потребляемую мощность регулируемого привода форпресса. По измеренным значениям масличностей исходного продукта и экспеллерного жмыха определяют текущее значение их соотношения, в зависимости от которого устанавливают частоту вращения шнека в форпрессе путем воздействия на мощность регулируемого привода форпресса с коррекцией соотношения масличностей по текущему значению давления в зоне прессования, а по температуре исходного продукта устанавливают расход пара с коррекцией по значению среднеинтегральной температуры в чанной жаровне. При достижении текущим значением давления максимального значения снижают частоту вращения шнека форпресса, а температуру нагрева продукта в зоне чанной жаровни стабилизируют путем воздействия на расход пара в ней с коррекцией по текущему значению температуры исходного продукта.

Прессование, масличные культуры, теплоэнергетические потери

Короткий адрес: https://sciup.org/14040276

IDR: 14040276 | УДК: 542.69:633.85

Текст научной статьи Автоматическая оптимизация процесса прессования семян масличных культур по технико-экономическому показателю

Василенко В.Н., Драган И.В., 2014

На протяжении последних лет масложировая отрасль отличается стабильностью производства, что характеризуется увеличением объемов производства, расширением ассортимента и сохранением высокого качества выпускаемой продукции. Это достигнуто благодаря реализации мер государственной поддержки, в том числе технического и таможенно-тарифного регулирования рынка растительных масел и маргариновой продукции, принятых Правительством Российской Федерации и направленных на создание условий устойчивого обеспечения предприятий отрасли масложировым сырьем [1, 6].

Активно развивается выращивание масличных культур, так с 2001 по 2012 год в России количество посевных площадей подсолнечника увеличилось с 3.8 млн. га до 7,6 млн. га. При этом если производство сырого подсолнечного масла в 2001 г. составляло 1,2 млн. тонн, то в 2009 г. оно достигло максимума в 2,8 млн. тонн, а в 2011-2012 сохранялось на уровне 2,5 млн. тонн [5, 7].

Укрепление аграрной экономики в настоящее время справедливо связано с ростом экономической эффективности от производства инновационноальтернативных масличных культур, что в свою очередь определяется качеством продукции и возможностью приносить определенную массу прибыли для обновления производственного процесса.

Одним из резервов экономии теплоэнергетических ресурсов в маслоэкстракционном производстве является совершенствование режимов энергоемкого оборудования, в частности форпресса [2, 3, 4]. В этой связи в работе использовался один из эффективных методов энергосбережения, основанный на оптимизации режимов двухэтапного прессования семян масличных культур, на примере семян рыжика в форпрессе и экспеллера по техникоэкономическому показателю. В качестве критерия оптимизации использовались удельные теплоэнергетические потери:

электроэнергии, руб/кВтч; Цп - цена пара, руб/м 3 ; Gn - объемный расход пара, м 3 /ч; G - выход масла первого отжима, кг/ч; оО Г- х . . Ю г т т .

G’„ „ - выход масла второго отжима, кг/ч.

вых . в . от . у

По экспериментальным данным второе слагаемое числителя критерия c достаточной для инженерных расчетов точностью аппроксимируется квадратичной зависимостью:

( N ф + N м.д. + N э ) Ц э = В 1 G , (2)

где Gex - расход исходного продукта, кг/ч;

В 1 , -эмпирический коэффициент.

Расход исходного продукта и выход масла связаны следующим соотношением:

G« „ = В 4 ( AG e. + 1 ) ■ (3)

где В 4 , А - коэффициенты, определяемые экспериментально.

Обозначим:

Ц п G n = В 2 , 5 З 1 = В 3 (4)

Подставляя (2), (3), (4) в (1), получаем

R = В 1 G 2 + В 2 + В 3 = В 1 (0 2 + (В 2 + В 3 )/В 4 ) ,(5)

В 4 (AG ex + 1 ) В 4 (G ex + 1 / А)

где В 1 , В 2 , В з , В 4 , А > 0,

Приведем формулу (5) к виду, удобному для исследования на экстремум, при следующих обозначениях:

B 1 /B 4 A = D, (В 2 +В з )/В 1 = С , 1/А = Е .

Ст 2 + С

Тогда R = D G e С . (6)

Gex + Е вх

Необходимое условие экстремума:

dR = D G + 2 G„ E - С = 0 (7)

dG ex ( G ex + Е 1

Отсюда следует G 2 + 2 GmE - С = 0 вх вх

G x = =- Е ± \ Е 2 + С.

вх ,

Так как значение расхода исходного продукта величина положительная, то этому условию будет удовлетворять единственное решение:

G вх = - Е + V Е 2 + С. (8)

R =

S З 1 + ( N ф + N мд + N э ) Ц э + Ц п G п

G

вых . п . от .

+ G

, (1)

вых . вот .

где 5 З 1 - теплоэнергетические потери на предыдущих технологических операциях, N ф - потребляемая мощность привода форпресса, кВт; N мД - потребляемая мощность привода молотковой дробилки, кВт; N э - потребляемая мощность привода экспеллера, кВт; Ц э - цена

Так как:

ER- = D -Е") > 0 , (9)

dGI (G„ + Е ) 3

вх вх то найденное решение (8) соответствует минимуму.

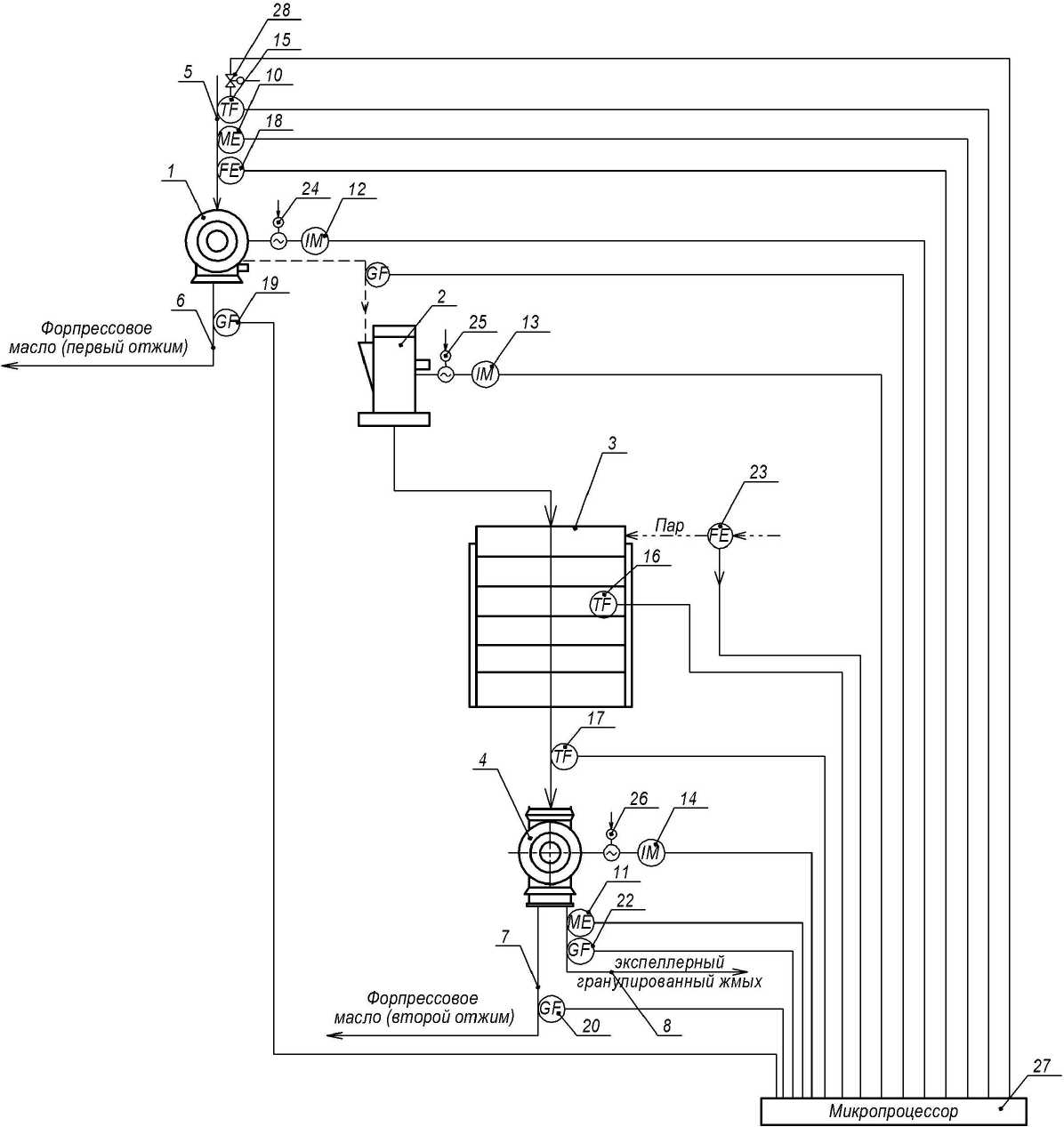

Таким образом, критерий (6) позволяет рассматривать процесс двухэтапного прессования семян масличных культур как объект экстремального управления (рисунок 1).

Рисунок 1 – Схема автоматическо оптимизации процесса двухэтапного прессования семян масличных культур по минимальному значению энергетических потерь

Схема включает форпресс 1, молотковую дробилку 2, чанную жаровню 3, экспеллер 4; линии: подачи исходного продукта 5, отвода масла первого отжима после форпресса 6, отвода масла второго отжима после экспеллера 7, отвода экспеллерного жмыха 8, подачи пара в чанную жаровню 9; датчики: масличностей исходного продукта 10 и экспеллерного жмыха 11, потребляемой мощности привода форпрес-са 12, потребляемой мощности привода молотковой дробилки 13, потребляемой мощности привода экспеллера 14, температур исходного продукта 15, температур продукта в чанной жаровне 16, температур продукта после чанной жаровни 17, расхода исходного продукта 18, выхода масла первого отжима после фор-пресса 19, выхода масла второго отжима после экспеллера 20, выхода мезги после форпресса 21, выхода экспеллерного жмыха после экс-пеллера 22, расхода пара 23; исполнительные механизмы 24 – 26; микропроцессор 27, экстремальный регулятор 28.

Исходное масличное сырье, прошедшее обработку, подается на прессование в фор-пресс 1 по линии 5.

По информации датчиков 10 о содержании масличности в мезге и жмыхе регулятор соотношения вырабатывает задание локальному регулятору, который посредством исполнительного механизма 24 устанавливает заданную мощностью регулируемого привода форпресса 1. Одновременно измеряется температура исходного продукта, измеряемая датчиком 15.

С помощью датчиков 12, 18, 19 и 21 через вторичные приборы информация о потребляемой мощности привода форпресса, а также о текущих значениях выхода масла и форпрессового жмыха, идущего на молотковую дробилку 2, расхода исходного продукта непрерывно поступает в вычислительное устройство 27, которое определяет текущи е значения теплоэнергетических потерь, приходящихся на единицу массы получаемого масла первого отжима.

Форпрессовый жмых направляется на молотковую дробилку 2, далее продукт направляется в чанную жаровню 3 и затем продукт поступает в экспеллер 4.

С помощью датчиков 11, 13, 14, 16, 17, 20, 22, 23 информация о потребляемой мощности привода молотковой дробилки, экспеллера, а также о текущих значениях температуры продукта в чанной жаровне и после ее выхода, выхода масла второго отжима, выхода экспел-лерного жмыха и пара непрерывно поступает в вычислительное устройство 27, которое определяет текущие значения теплоэнергетических потерь, приходящихся на единицу массы получаемого масла второго отжима в линии 7. По текущему значению температуры 16 продукта, локальный регулятор с помощью датчика 23 устанавливает необходимый расход пара на охлаждение рабочей камеры чанной жаровни 3. Экстремальный регулятор 28 определяет знак производной удельных теплоэнергетических потерь по расходу исходного продукта и в зависимости от знака производной корректирует задание локальному регулятору на изменение расхода исходного продукта в форпресс 1 посредством исполнительного механизма 24. При положительном знаке производной экстремальный регулятор 28 выдает корректирующий сигнал на уменьшение расхода исходного продукта, при отрицательном - на увеличение расхода исходного продукта в форпресс 1.