Автоматизация методов и инструментов менеджмента качества на этапе проектирования и разработки продукции и процессов

Автор: Е.К. Савич, Д.В. Антипов

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.27, 2025 года.

Бесплатный доступ

В статье рассматриваются актуальные подходы к автоматизации методов и инструментов менеджмента качества на этапах проектирования и разработки продукции и процессов. Обоснована необходимость перехода от традиционного, бумажного и разрозненного управления качеством к сквозным цифровым решениям, обеспечивающим интеграцию инженерных, технологических и производственных данных. Особое внимание уделено автоматизации таких ключевых инструментов, как APQP, FMEA, карты контроля и нормирование технологических операций. Проанализированы ограничения существующих практик и преимущества цифровых платформ, обеспечивающих прослеживаемость, ускорение разработки, снижение рисков и улучшение взаимодействия между участниками проекта. Предложено модульное программное обеспечение, включающее такие инструменты как DFMEA, диаграмма потока процесса, PFMEA, план управления, цифровой паспорт. Рассмотрены основные этапы внедрения программного модуля, его функциональные возможности и преимущества в контексте повышения качества продукции. Сделан вывод о том, что автоматизация инструментов качества на ранних этапах жизненного цикла продукции является критическим условием повышения эффективности и конкурентоспособности современного промышленного предприятия.

Менеджмент качества, цифровая система менеджмента качества, проектирование продукции, разработка процессов, FMEA, APQP, карта контроля, нормирование операций

Короткий адрес: https://sciup.org/148331800

IDR: 148331800 | УДК: 658.562 | DOI: 10.37313/1990-5378-2025-27-4-5-12

Текст научной статьи Автоматизация методов и инструментов менеджмента качества на этапе проектирования и разработки продукции и процессов

Современное промышленное производство стремительно трансформируется под влиянием цифровых технологий, что требует пересмотра традиционных подходов к управлению качеством на всех этапах жизненного цикла продукции. Особое значение приобретает автоматизация методов и инструментов менеджмента качества на ранних стадиях – при проектировании и разработке продукции и процессов, поскольку именно здесь закладываются основные параметры будущего качества. В условиях усиления требований к инновационности, скорости вывода продукции на рынок и индивидуализации запросов потребителей возрастает роль интеграции ИТ-решений, цифровых платформ и интеллектуальных систем в процессы обеспечения качества .

Современный рынок требует от производителей не только высококачественной продукции, но и быстрой реакции на изменения требований и потребностей потребителей. Методология Advanced Product Quality Planning (далее – APQP) обеспечивает структурированный подход к планированию и контролю качества на всех этапах жизненного цикла продукта, начиная с идеи и заканчивая обслуживанием. Большинство компаний сталкиваются с проблемами, связанными с ручным управлением этими процессами, что может приводить к ошибкам, задержкам и увеличению затрат.

APQP — это систематизированный подход, позволяющий поставщику определить и своевременно выполнить все необходимые этапы работы для удовлетворения требований и ожиданий клиента. Этот метод считается одним из самых эффективных инструментов управления качеством, поскольку акцентирует внимание на предотвращении потенциальных ошибок. В его основе лежит использование таких инструментов, как анализ видов и последствий отказов (FMEA) и план управления (Control Plan). В отличие от традиционных методов подготовки производства, APQP выделяется командной работой, постоянной фокусировкой на нуждах и ожиданиях заказчика на всех

этапах процесса, а также обязательной фиксацией результатов в соответствии с требованиями специального руководства по APQP.

Методология APQP включает в себя пять основных этапов.

-

1) Планирование.

Анализ требований и ожиданий заказчиков служит фундаментом для всех последующих этапов. Рассмотрение концепции, предположение процессов и продуктов, определение общих целей проекта, а также изучение прошлых ошибок. Раннее выявление рисков и разработка мер по их минимизации значительно повышали вероятность успешной реализации проекта.

-

2) Проектирование и разработка продукта.

На данном этапе особое внимание направлено на оценку жизнеспособности и соответствия требованиям клиента разрабатываемого продукта. На данном этапе особенно важно убедиться в жизнеспособности проекта и способности удовлетворить потребности заказчика, чтобы обеспечить соответствие конечного продукта ожиданиям. Закладываются основы эффективного и качественного процесса разработки, проводится анализ потенциальных причин отказа конструкции и формируется предварительная оценка по показателям качества.

-

3) Проектирование и разработка технологического процесса.

Осуществление проектирования и разработка технологических процессов, проверка производственных возможностей и выполнение анализа измерительных систем для обеспечения точности измерений. Создание эффективной системы управления на этом этапе позволяет компаниям гарантировать соответствие требованиям и ожиданиям клиентов. Этот этап является ключевым для общего успеха разработки продукта и достижения поставленных целей в области качества.

-

4) Валидация продукта и процесса.

Проверка продукта и производственного процесса, обеспечение их соответствия необходимое требованиям заказчика. Оценивание технологической пригодности и надежности процесса, установление критерии приемки продукта, проведение пробных запусков производства и анализ результатов, чтобы подтвердить эффективность внедренного подхода к производству. Контроль качества на данном этапе имеет критическое значение для достижения поставленных целей. Обеспечение качества и стабильности конечного продукта.

-

5) Обратная связь, оценка и непрерывное улучшение.

Сосредоточение на сборе обратной связи, проведение оценки и осуществление постоянного повышения качества, завершая тем самым цикл и обеспечивая постоянное управление качеством. Получая отзывы, проводя оценку и совершенствуя продукт и процессы, компании могут поддерживать высокий стандарт качества на протяжении всего жизненного цикла продукта. Заключительный этап APQP важен для обеспечения стабильного качества продукции и удовлетворенности клиентов [1-3].

Таким образом, APQP включает последовательно выполняемые этапы, направленные на единую цель – достижение соответствия ожиданиям потребителей.

Обычно APQP включает в себя множество ручных операций, таких как составление документации, анализ данных, взаимодействие между различными командами. Автоматизация процессов APQP позволяет значительно повысить эффективность, снизить вероятность ошибок и ускорить время выхода на рынок.

АВТОМАТИЗАЦИЯ ИНСТРУМЕНТОВ СМК НА ЭТАПЕ ПРОЕКТИРОВАНИЯ И РАЗРАБОТКИ ПРОДУКЦИИ И ПРОЦЕССОВ

Основными преимуществами автоматизации инструментов СМК на этапе проектирования и разработки продукции и процессов являются:

-

1) Снижение трудозатрат: Автоматизация рутинных задач освобождает сотрудников для более творческой и аналитической работы, что увеличивает общую продуктивность команды.

-

2) Повышение точности и качества данных: Автоматизированные системы минимизируют риск человеческих ошибок при вводе и обработке данных.

-

3) Ускорение процесса принятия решений: Быстрый доступ к актуальной информации и аналитическим данным позволяет принимать оперативные решения и корректировать планы в реальном времени.

-

4) Улучшение коммуникации: Интегрированные системы позволяют командам лучше взаимодействовать друг с другом, сокращая время на обсуждение проблем и улучшения продуктов.

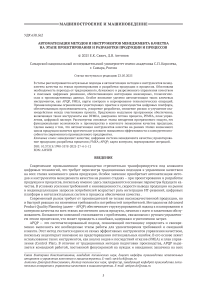

Визуализация и бизнес анализ инструментов СМК на этапе проектирования и разработки продукции и процессов позволила выявить оптимальный перечень инструментов и методов СМК, которые необходимо автоматизировать. На рис. 1 представлена визуализация бизнес-процесса в нотации SIPOC.

В рамках этапа планирования осуществляется изучение требований, предъявляемых заказчиком. На этом этапе возможно применение автоматизированного инструмента для проведения QFD-анализа (развертывания функции качества), направленного на трансляцию голоса клиента в характеристики продукта.

На втором этапе выполняется проектирование и разработка изделия. Этот процесс сопровождается анализом видов и последствий потенциальных отказов конструкции – DFMEA (Design Failure Mode and Effects Analysis). Результатом данного анализа является документ, содержащий перечень ключевых функций конструкции и оценку возможных причин возникновения отказов.

Рис. 1. Визуализация бизнес-процесса в нотации SIPOC

Следующим этапом является построение диаграммы потока процесса, с помощью которой можно выявить и устранить причины отклонений параметров процесса от установленных требований. Часто такие отклонения возникают из-за нарушений в последовательности выполнения операций. Провести оценку этих несоответствий возможно только при детальном анализе самого процесса. При этом источники отклонений могут крыться не только в текущем исполнении, но и в исходной проектной структуре процесса, таким образом корректировка его последовательности или замена отдельных операций может способствовать стабилизации процесса. Заполненная диаграмма потока процесса дает возможность дальнейшего заполнения перечня документов необходимых для конструкторско-технологической подготовки производственного процесса.

На следующем этапе выполняется анализ видов и последствий потенциальных отказов производственного процесса – PFMEA (Process Failure Mode and Effects Analysis). Этот метод позволяет определить возможные дефекты, которые могут возникнуть в процессе производства. Поскольку FMEA-анализ является одним из ключевых инструментов системы менеджмента качества при проектировании продукции и процессов, для его внедрения была проведена визуализация и бизнес-анализ соответствующего процесса.

На основе результатов FMEA разрабатывается план управления (Control Plan). Данный документ системно описывает процедуры и механизмы контроля, необходимые для эффективного управления качеством продукции. План включает технологические методы формирования определенного набора показателей качества, в том числе: характеристики, требуемые заказчиком, ключевые параметры процесса, а также важные для поставщика показатели. В документе содержится описание всех систем и процессов, обеспечивающих стабильность как продукции, так и производственного процесса.

Автоматизация процесса разработки рабочих инструкций позволит значительно сократить время и ресурсы, затрачиваемые на их создание, повысить точность и однозначность формулировок, минимизировать риск человеческих ошибок, обеспечить быстрое обновление инструкций при изменениях в технологиях или процессах, стандартизировать оформление и содержание документов, упростить процесс согласования и утверждения, а также повысить доступность и удобство использования инструкций для сотрудников на всех уровнях организации.

Все полученные данные документируются в виде цифрового паспорта, в который вносятся планируемые характеристики как процесса, так и самого изделия. Далее контролер, имеющий доступ к определенному паспорту (или к операциям паспорта, закрепленным за ним) вносит значения характеристик процесса в процессе производства и реальные характеристики полученного изделия. Сравнивая теоретические значения с практическими контролер выносит заключение о годности полученного изделия, путем утверждения формы, либо отправляет изделие на доработку.

Создание цифрового паспорта детали до проведения сборочных операций дает возможность соотносить размеры сопрягаемых поверхностей, корректировать заключительные операции с целью сокращения времени на доработку. Имея полное описание входящих в узел деталей возможно создание цифрового паспорта узла или всего изделия в целом. Паспорт позволяет формировать карты контроля с целью отслеживания качества, как детали, так и самого процесса производства.

При проведении ремонтных работ наличие цифрового паспорта изделия и соответственно входящих в него деталей позволит значительно сократить временные затраты на восстановление или замену поврежденных деталей, и обеспечит выполнение требований конструкторской и технологической документации.

Автоматизация процесса разработки карт контроля позволяют оперативно учитывать изменения в конструкторской и технологической документации, интегрировать данные из CAD/CAM/ PLM-систем, автоматически подбирать критические параметры и методы контроля, формировать спецификации контрольных операций и связывать их с конкретными этапами производственного процесса. Это особенно важно, так как решения о контроле качества должны быть синхронизированы с техническими требованиями и рисками. Автоматизация не только повышает эффективность работы специалистов по качеству, но и создаёт условия для внедрения концепций сквозного цифрового двойника, где карта контроля становится частью единой цифровой цепочки создания ценности.

Автоматизация процесса нормирования технологических операций позволяет повысить точность, скорость и эффективность расчёта нормативов времени, трудоёмкости и ресурсов, обеспечивающих стабильность производственного планирования и обоснованное ценообразование. В условиях высокой вариативности продукции, сокращения сроков подготовки производства и постоянных изменений в технологических маршрутах ручное нормирование становится трудоёмким, подверженным ошибкам и плохо адаптируемым. Автоматизированные системы позволяют быстро обрабатывать большие объёмы данных, учитывать актуальные справочники, параметры оборудования и кадровые ресурсы, обеспечивая при этом единство подходов и прозрачность расчетов. Это способствует более точному планированию загрузки мощностей, оптимизации производственных процессов, снижению издержек и повышению конкурентоспособности предприятия. Кроме того, автоматизация нормирования является ключевым элементом интеграции в системы цифрового производства и сквозного управления жизненным циклом изделия.

Исходя из проведенного анализа, установлен функционал программного обеспечения по применению инструментов СМК на этапе проектирования и разработке продукции и процессов:

-

- модуль планирования качества APQP;

-

- модуль оценки рисков DFMEA;

-

- -модуль разработки диаграммы потока процесса;

-

- модуль оценки рисков PFMEA;

-

- модуль разработки плана управления;

-

- модуль разработки рабочей инструкции;

-

- модуль разработки цифрового паспорта изделия;

-

- модуль разработки карты контроля;

-

- модуль нормирования технологических операций.

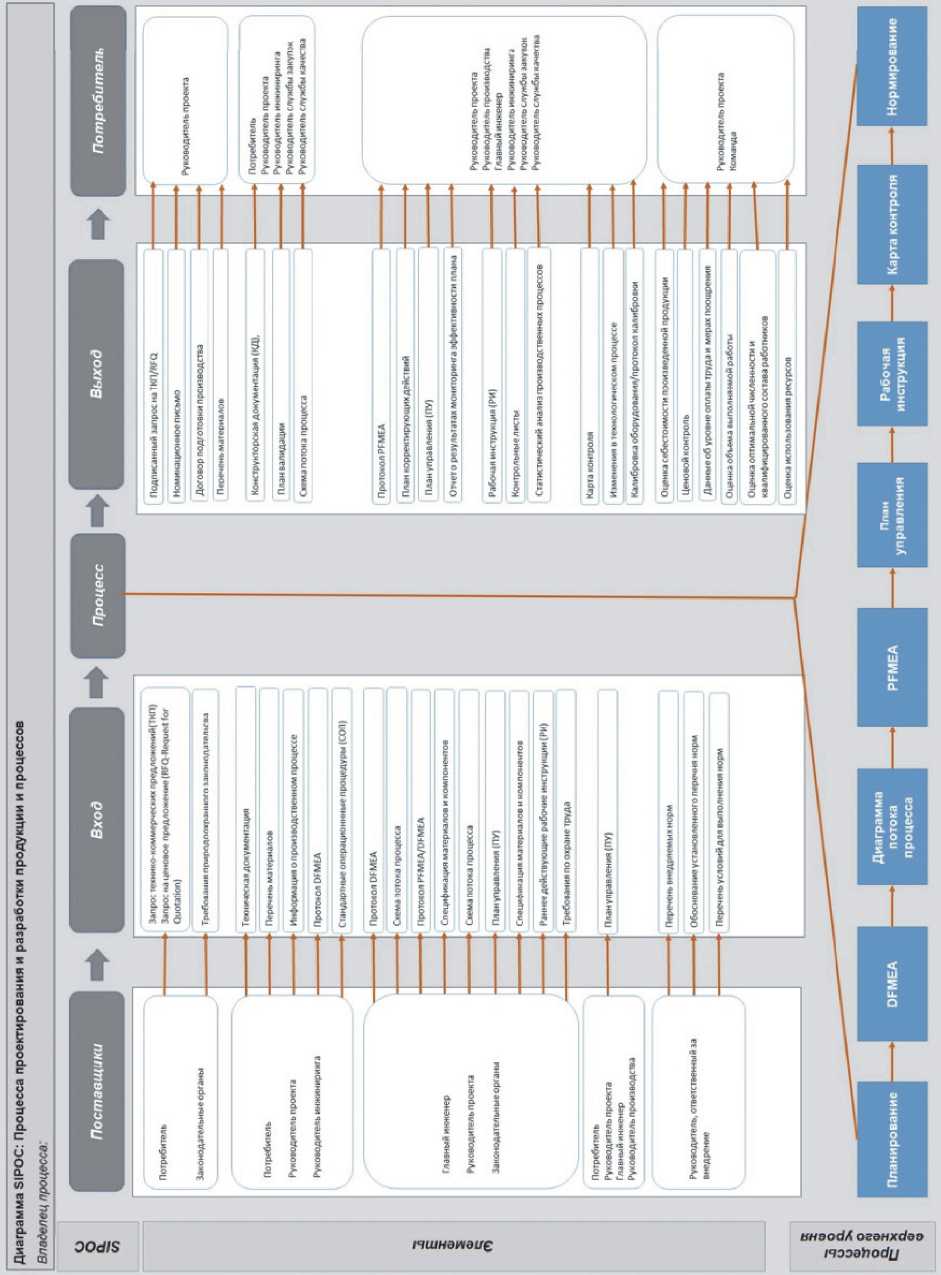

Для разработки программных модулей была проведена визуализация и анализ бизнес-процес-сов в нотации BPMN (рис.2).

Рис. 2. Фрагмент визуализации бизнес-процесса в нотации BPMN

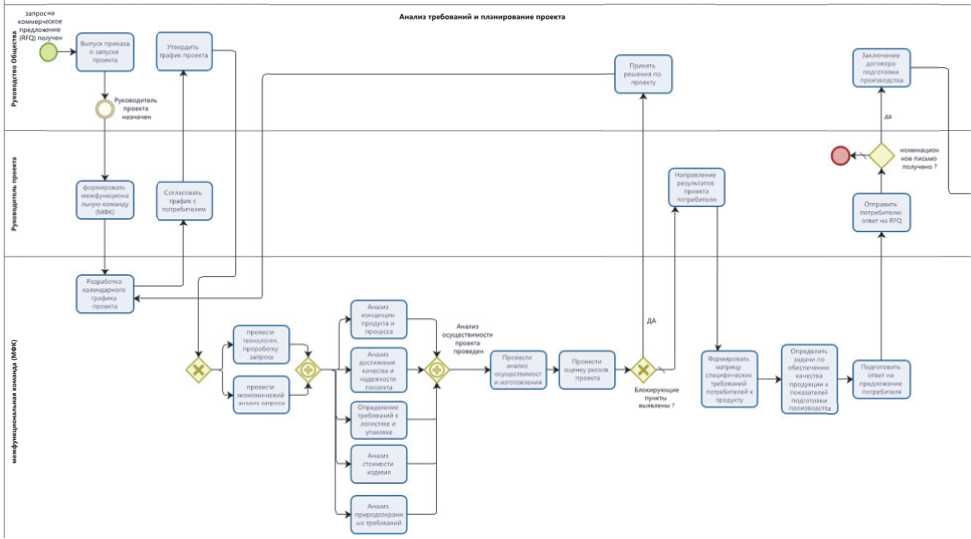

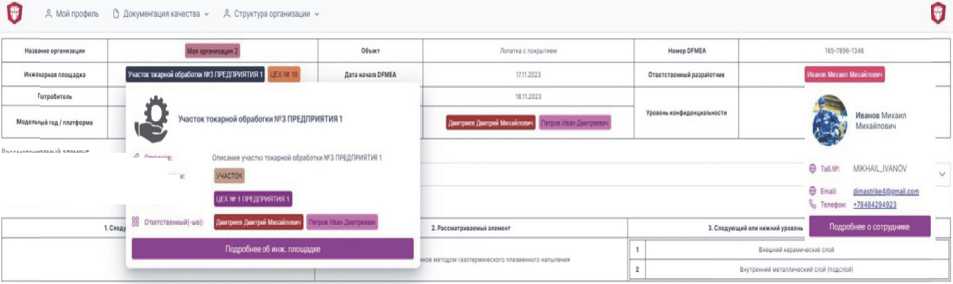

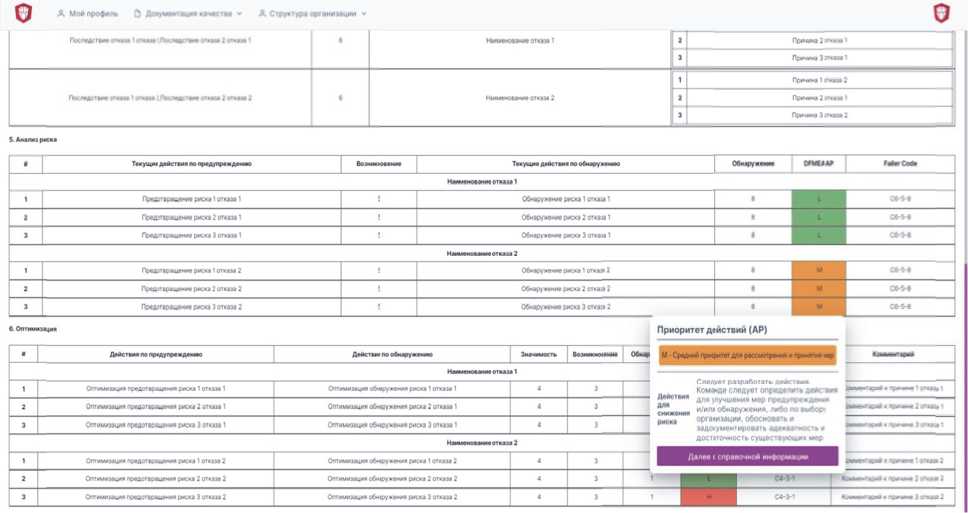

В результате проведенного анализа разработано программное обеспечение, включающее в себя модули оценки рисков DFMEA; разработки диаграммы потока процесса; оценки рисков PFMEA; разработки плана управления; разработки рабочей инструкции и разработки цифрового паспорта изделия [13-15]. На рис.3 представлен интерфейс программного обеспечения.

Программирование позволило в том числе автоматизировать процесс заполнения заголовка бланка, путем выбора организации, а также лиц, участвующих в оценке. Имеется возможность автоматически заполнять данные о членах команды с отправкой им уведомлений о назначении их в команду для проведения анализа. На рис. 4 показана сформированная форма бланка с отображающимися подсказками. На рис.5 представлено окно заполнения бланка FMEA анализа.

Предлагаемое программное обеспечения создано для автоматического выявления потенциальных отказов, их последствий и вероятности их возникновения, что способствует более оперативному принятию решений и снижению вероятности несоответствий. В результате внедрения данного программного решения ожидается увеличение надежности и качества продукции, а также сокращение временных и финансовых затрат на управление качеством.

Одним из преимуществ разработанного программного обеспечения, является его модульность, т.е. в дальнейшем данный продукт будет дополнен остальными, описанными в работе, модулями.

Также программное обеспечение содержит презентационные обучающие материалы, позволяющие проводить обучение сотрудников и их поддержку на этапе заполнения документов, что позволяет повысить общую квалификацию команды и улучшить качество конечного продукта.

Рис. 3. Меню программного обеспечения

1. Покрытие, нанесенное метадом гм gg м площадки

88 в»ант|

2 Структуры» анаша

Рис. 4. Стандартная форма основных сведений

Рассматриваемый элемент

I ff Опка*»

ЗАКЛЮЧЕНИЕ

В условиях стремительного развития цифровых технологий и возрастающих требований к качеству продукции автоматизация методов и инструментов менеджмента качества на этапах проектирования и разработки приобретает стратегическое значение. Проведённый анализ подтвердил, что интеграция цифровых решений позволяет повысить эффективность процессов, обеспечить их точность, а также снизить риски и затраты.

Разработанное программное обеспечение для оценки рисков и автоматизации инструментов APQP представляет собой значимый шаг на пути к оптимизации систем управления качеством в производственных организациях. В работе рассмотрены его функциональные возможности и преимущества в контексте повышения качества выпускаемой продукции. Комплексное внедрение программного решения позволит существенно оптимизировать внутренние процессы, сократить вероятность возникновения рисков и обеспечить стабильное улучшение качества продукции. Таким образом, автоматизация инструментов менеджмента качества на ранних этапах жизненного цикла изделий становится неотъемлемым элементом повышения конкурентоспособности предприятия в условиях цифровой экономики.

Рис. 5. Пример заполнения бланка FMEA