Автоматизация выпечки мелкоштучных хлебобулочных изделий

Автор: Алексеев Г.В., Ивлева Е.Н., Иванова А.С.

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 2 (28), 2014 года.

Бесплатный доступ

В статье рассматриваются вопросы создания технологического оборудования для выпечки заготовок открытых пирогов, типа «ватрушка», с начинкой из растительных, рыбных и мясных продуктов. Приводятся сведения о конструкции линии и технологии изготовлении такого типа хлебобулочных изделий в непрерывном цикле, а также конструкциях обеспечивающих устройств и механизмов.

Технологическое оборудование, обработка пищевых материалов, открытые пироги, технология непрерывного изготовления хлебобулочных изделий

Короткий адрес: https://sciup.org/148186157

IDR: 148186157 | УДК: 664:621.891

Текст научной статьи Автоматизация выпечки мелкоштучных хлебобулочных изделий

В настоящее время крупяные и хлебобулочные изделия составляют около 50% рациона многих категорий населения. Такие объемы потребления хлебобулочных изделий ставят проблемы всемерного расширения их ассортимента, причем не только в «домашнем» питании, но и в предприятиях быстрого обслуживания, школах, больницах и других социально ориентированных учреждениях.

Исследования натурных объектов представляют значительный интерес, их результаты наиболее ценны и таких исследования в настоящее время широко проводятся. Однако испытание натурных объектов связано с большими трудностями. При таких испытаниях в большинстве случаев отсутствует возможность детального исследования отдельных факторов, что не позволяет глубоко разобраться в сложной картине явлений, которая может затемняться рядом побочных процессов.

При экспериментальном исследовании процесса формования тестовой заготовки известны параметры, определяющие данный процесс.

То есть при составлении физической модели процесса мы сможем сформулировать его математическое описание [1-3].

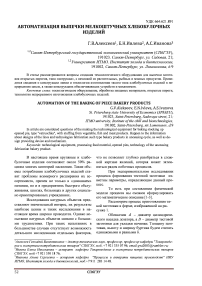

Рассмотрим процесс приготовления такой заготовки в форме, изображенной на рисунке 1.

Обозначим d — диаметр цилиндрического насадка дозатора, a D - диаметр тестовой заготовки для укладки начинки. Толщину заготовки, высоту и ширину буртика будем считать одинаковыми и равными 8.

ЧТвлева Елена Николаевна - аспирант кафедры Товароведение и экспертиза потребительских товаров СПбГЭУ, моб+1 921 350 18 76;

"Иванова Алина Сергеевна - аспирант кафедры "Прогрессы и аппараты тпцевых производств" НИУ ИТМО, Институт холода и биотехнологий, моблП 911 283 14 48.

Рисунок 1. Форма для приготовления тестовой заготовки

Определим время заполнения формы из следующих соображений.

Пусть И, — скорость течения жидкого теста в канале дозатора, И2 - радиальная скорость растекания по круговой части формы и 17 - радиальная скорость растекания по кольцевой части формы. В первом приближении положим, что толщина растекающегося слоя теста по круговой части формы — 8, а толщина растекающегося слоя по кольцевой части формы — 28.

Из закона сохранения массы теста 0i =02 для вытекающего и растекающегося теста, при этих допущениях имеем

^- = Л2)8К2.(1)

В момент касания тестом формы очевидно d=D и поэтому при t=0 справедливо выражение

К20 =!/■ — .

При достижении фронтом растекающегося теста границы круговой области, то есть при /=/|

Считая движение равнозамедленным, из соответствующих соотношений кинематики перемещения фронта вычислим время h

42)8 D-d tx =---- 4)

Vxd D + d

На границе круговой и кольцевой областей формы также выполняется закон сохранения массы. В этом случае он будет иметь вид 02=03 или

MV2 = л2)528Г3, (5)

где Ds — текущий диаметр по кольцевому зазо-

РУ-

Учитывая, как и ранее, что на границе двух участков D = Ds, начальная скорость на кольцевом зазоре определяется соотношением

^ = УХ- — , (б) 2 '82)8

Для равнозамедленного движения на участке кольцевого зазора время перемещения определим так же, как для круговой области из уравнений кинематики. В результате это время определится соотношением _ 168(2) + 8) -2)8 2” Vx-d2-(22) + 8)

Общее время заполнения формы можно вычислить суммированием // и I; из (4) и (7) в виде

42)8 D-d 48(2)+ 8)

~ yx-d\_D + d d(2D + ^_

Вычисление времени заполнения формы, необходимое для проектирования соответствующего технологического оборудования, как видно из последней формулы, обусловлено значением Гь

Выбор формы тестовой заготовки («перевернутая тарелка») обеспечивает идеальное заполнение застойных зон по малому D и большому (D+28) диаметрам, однако затрудняет ее выпечку.

Для решения этой задачи и повышения производительности процесса нами была предложена конструкция автоматизированной линии с рядом вспомогательных устройств [4-6].

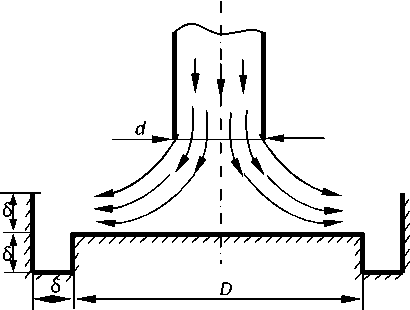

Общая схема автоматизированной линии приведена на рисунке 2.

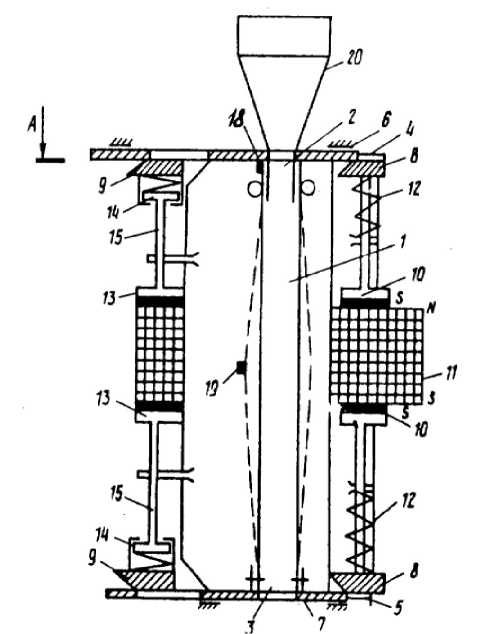

Печь конвейерная кондитерская, включает в себя горизонтальный трехсекционный конвейер в виде секции подготовки тестовой заготовки в форме 1, туннельной печи для ее термообработки 2 и секции выгрузки изделия 3, а также вертикальный конвейерный блок подготовки форм, все секции горизонтального конвейера термоизолированы друг от друга, а вертикальный конвейерный блок подготовки форм 5 снабжен шарнирно установленными электромагнитными захватами в виде закрепленных на осях 12 соленоидов 11 и установленных на этих осях с возможностью возвратно поступательного движения, ограниченного концевыми микровыключателями 10, магнитных захватов 9, опертых посредством пружин 8 на жестко соединенные с ними толкатели 6, с боковой поверхностью эквидистантной вертикальным оболочкам форм 7, свободно установ- ленным на плоских поддонах, магнитные захваты 9 снабжены стыковочными пластинами 15, а над секцией подготовки тестовой заготов ки в форме 1, последовательно размещены распылитель жиросодержащей смазывающей среды, например лецитина, 14 и дозатор теста 13.

Рисунок 2. Общая схема автоматизированной линии производства хлебобулочных изделий

Работает заявляемое устройство следующим образом. На внутреннюю поверхность формы, состоящей из вертикальной оболочки формы 6 и плоского поддона, размещенной на конвейерной ленте секции подготовки тестовой заготовки 1 через распылительную головку 14 наносят жиросодержащую смазывающую среду, например лецитин. Далее при перемещении формы на конвейерной ленте справа налево она попадает под дозатор 13 и заполняется необходимым количеством теста. При перемещении формы с тестом 4 внутри туннельной печи 2 она подвергается температурному воздействию, в результате чего тесто превращается в готовое изделие. Температурное воздействие на готовое изделие прекращается при дальнейшем перемещение формы на конвейерной ленте секции выгрузки изделия 3. В этот момент включается соленоид 11, который генерируя магнитное поле, заставляет двигаться магнитный захват 9 вниз до соприкосновения стыковочными пластинами 15 с вертикальной оболочкой формы 7. Толкатель 6, опирающийся посредством пружины 8 на магнитный захват 9, создает при этом определенное давление на выпеченное изделие. При дальнейшем увлекании оболочки 7, находящейся в магнитном контакте со стыковочными пластинами 15, за счет вращения конвейерного блока подготовки форм 5, толкатель 6 отделяет выпеченное изделие от формы 7. После перемещения магнитного захвата 9 с формой 6 в зону секции подготовки тестовой заготовки 1 толкатель 6 упирается в плоский поддон, пытаясь переместить магнитный захват 9 вверх и сжимая пружину 8. Это с помощью концевого выключателя 10 отключает соленоид

11, что прекращает воздействие магнитного поля, и оболочка 7 за счет центрирующего воздействия эквидистантной поверхности толкателя 6 устанавливается точно по центру плоского поддона. Далее процесс повторяется.

Одним из факторов препятствующих автоматизации процесса выпечки изделий является отсутствие устройств обеспечивающих приготовление начинки и ее загрузку в предварительно подготовленные заготовки.

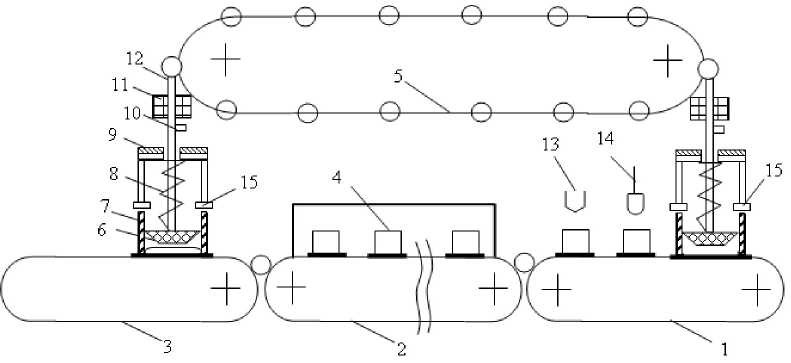

Для обеспечения подготовки начинки разработаны устройства, измельчающие растительное сырье [7-10].

В качестве примера приведем на рисунке 3 схему одного из таких устройств.

Рисунок 3 Установка для приготовления картофельного пюре

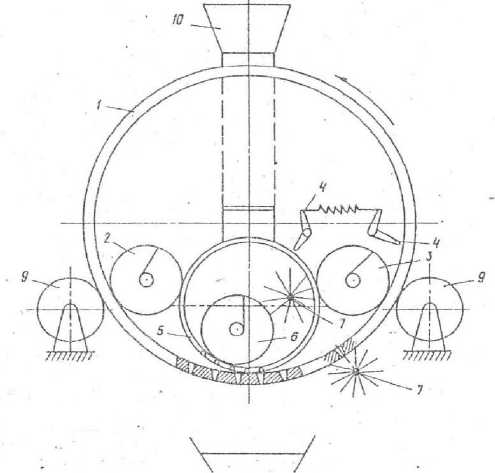

Не менее важным обстоятельством обеспечения работоспособности автоматизированной линии является наличие специальных дозаторов для наполнения тестовой основы начинкой [11-13].

Рисунок 4 отображает одну из схем такого дозирующего устройства.

Рисунок 4. Устройство для объемного дозирования

Наконец, необходимо обеспечить определенный режим термообработки заготовок, а готовую продукцию упаковать и отправить потребителю. Для этой цели нами разработаны устройства нагревающего воздух в печи, устройства для запечатывания упаковки и приспособление для упаковки продукции [14-16].

Комплекс предлагаемых технических решений с учетом вариативности условий производства позволяет реализовать автоматизированную выпечку мелкоштучных хлебобулочных изделий и наиболее полно удовлетворить запросы потребителя.