Автоматизированный расчет технологических параметров дробеударного формообразования крупногабаритных панелей

Автор: Андряшина Юлия Сергеевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.15, 2013 года.

Бесплатный доступ

Приведена методика расчёта технологических параметров дробеударного формообразования крупногабаритных панелей, и описана работа программного модуля.

Дробеударное формообразование, приведенная толщина, удельный изгибающий момент

Короткий адрес: https://sciup.org/148202537

IDR: 148202537 | УДК: 621.98.042

Текст научной статьи Автоматизированный расчет технологических параметров дробеударного формообразования крупногабаритных панелей

Автоматизация технологических процессов на производственном рынке занимает лидирующую позицию среди методов повышения производительности труда, улучшения качества продукции и оптимизации процессов управления. Одним из методов формообразования крупногабаритных листовых панелей самолетов является дробеударное формообразование (ДУФ). Этот метод заключается в обработке наружной (аэродинамической) поверхности детали потоком дроби. На Иркутском авиационном заводе (ИАЗ) применяется метод комбинированного формообразования, при котором продольная кривизна детали достигается гибкой на универсальном прессовом или валковом оборудовании, а для получения поперечной кривизны используется процесс ДУФ, который проводится в два этапа: предварительное формообразование и доводка. На сегодняшний день доводочная операция проводится в ручном режиме, а процесс предварительного формообразования реализуется с программным управлением, при этом образуется 70-90% от требуемой кривизны детали. Процесс ДУФ реализуется на дробеметной установке УДФ-4 контактного типа путем формирования на обрабатываемой аэродинамической поверхности детали полос обработки, высота которых определяется размером уплотнительного устройства дробемет-ного аппарата (ДА). После ДУФ производится зачистка обработанной поверхности абразивными лепестковыми кругами, ширина которых равна высоте полос обработки, создаваемых ДА [1].

Для выполнения автоматизированного расчета технологических параметров процесса ДУФ был создан программный модуль, который работает следующим образом. На поверхность электронной модели обрабатываемой детали, созданной в системе автоматизированного проектирования Siemens Unigraphics NX, в интерактивном режиме на основе опыта формообразования подобных деталей наносятся полосы обработки. Далее в автоматическом режиме происходит разбиение полос

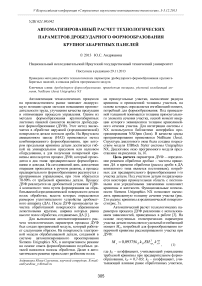

приведенная толщина, удельный изгибающий мо- на прямоугольные участки, вычисление радиуса кривизны и приведенной толщины участков, на основе которых определяется изгибающий момент, потребный для формообразования. Под приведенной толщиной понимается толщина прямоугольного элемента сечения участка, осевой момент инерции которого эквивалентен толщине криволинейного сечения участка. Для интеграции системы с NX используются библиотеки интерфейса программирования NXOpen (Java). В качестве среды программирования применяется NetBeans (Java). Структура диалогового окна была создана посредством модуля UIBlock Styler системы Unigraphics NX. Диалоговое окно программного модуля представлено на рисунках 1а, 1б.

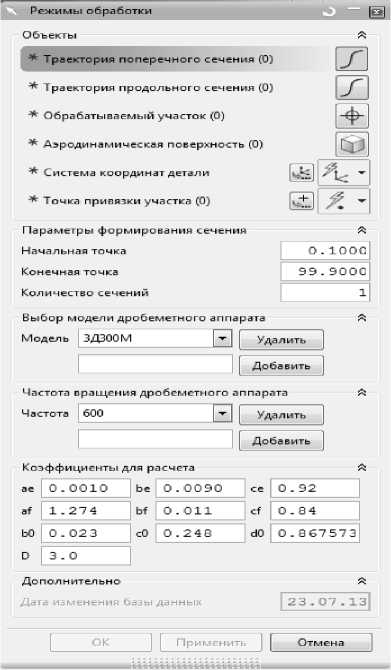

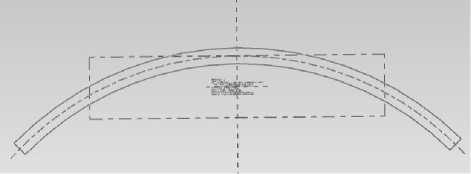

Цель расчета параметров ДУФ – определение режимов обработки дробью – частоты вращения ДА и времени обработки (расход дроби в ДА контактного типа является постоянным), потребных для предварительного формообразования i-го участка детали. Под участком детали подразумевается некоторая прямоугольная область с постоянными или усреднёнными значениями компонент кривизны и жесткости. Функциональные возможности Siemens Unigraphics NX позволяют вычислить приведенную толщину сечения участка (рис. 2) и радиус кривизны аэродинамической поверхности (рис. 3).

Автоматический расчет технологических параметров процесса ДУФ реализован с использованием зависимостей, приведенных в работе [3]. На основе полученных геометрических параметров участка детали вычисляется удельный изгибающий момент M xi , потребный для формообразования поперечной кривизны рассматриваемого участка при ДУФ:

M = 0,09375 knknEH3 к тр x , П O прy x 0

где kП – коэффициент, учитывающий уменьшение требуемой кривизны при предварительном формообразовании, kП = 0,7-0,9; k0 – коэффициент, учитывающий влияние ранее обработанных участков, и определяемый опытным путём при формообразовании первой детали; Hпр – приведённая толщина расчетного участка детали в продольном направлении; kX0 - требуемая поперечная кривизна нейтрального слоя участка, крр = 1 /(КГ - zQ ),

R x тр – требуемое значение радиуса кривизны аэродинамической поверхности детали; z – координата центра тяжести сечения участка (расстояние от поверхности).

а)

Д Р а сечение полосы oi Выберите объекты

* Аэродинамическая noBi

* Направление рассечения (0)

Укажите параметры

Ширина полосы

ок

вменить

Отмена

D Рассечение полосы обработки

Выберите объекты

* Полоса обработки (0)

* Край полосы обработки (0)

* Точка отсечения (0)

ок

вменить

б)

и

Рис. 1. Программный модуль «Определение параметров дробеударного формообразования»: а) диалоговое окно блока «Режимы обработки»; б) диалоговое окно блока «Рассечение полосы обработки»

Рис. 2. Расчет эквивалентного прямоугольного элемента с помощью Unigraphics NX

Режимы обработки дробью, обеспечивающие достижение потребного момента Mx опреде- ляются на основе уравнения равновесия моментов внешних и внутренних сил при изгибе:

M x = M ДУФХ

,

где M – поперечная компонента изгибающего момента M ДУФ , обусловленного удлинением поверхностного слоя и вызывающего формоизменение детали при ДУФ.

Рис. 3. Расчет радиуса кривизны аэродинамической поверхности участка с помощью Unigraphics NX

Для определения изгибающего момента

M ДУФ j необходимо найти внутренние силовые факторы процесса – растягивающую силу РДУФ и расстояние zДУФ от обработанной поверхности до точки её приложения. Компоненты MДУФj связаны с внутренними силовыми факторами следующей зависимостью

MДУФj = РДУФ ( z 0 k z C )’ j ’ k = x, y

Здесь координаты z0k – центра тяжести: z0x – поперечного сечения образуемого участка, z0y – продольных сечений участка (усреднённая). При постоянных значениях диаметра и расхода шариков ДУФ сочетание параметров РДУФ и zc соответствует режиму ДУФ – скорости дроби и времени обработки. Данные параметры определяются следующим образом.

Изготавливаются образцы-полоски из материала обрабатываемых деталей, которые обрабатываются на исследуемом режиме, представляющем сочетание частоты вращения N ДУФ и скорости s ДУФ подачи ДА. Процесс обработки разбивается на несколько рабочих ходов одинаковой продолжительности. После каждого рабочего хода производится измерение стрелы прогиба f об , а также удлинения ∆ Lоб образцов при помощи индикаторных приспособлений. Производится аппроксимация экспериментальных данных эмпирическими зависимостями стрелы прогиба f об и относительного удлинения ε об образцов ( ε об =∆ L об /L об ), где L об – длина образца) от времени обработки

L = af [1 - exp(- bf ТУф )], ;

е об = a 6 [1 - ex p ( - bT ф )]

где a f , b f , c f , a ε , b ε , c ε – коэффициенты, определяемые на основе экспериментальных значений f об и εоб . Значения коэффициентов a f , b f , c f , a ε , b ε , c ε в уравнениях (4) и (5) определяются для всего технологического диапазона значений частоты N ДУФ вращения ДА, используемых при обработке деталей, и хранятся в базе данных вместе с измеренными значениями глубины h0i отпечатков, образующихся при ДУФ c частотой N ДУФi вращения ДА. Уравнения (4) и (5) дают возможность определить значения стрелы прогиба f об и удлинения ε об образца при заданном времени обработки, на основе которых можно найти удельную растягивающую силу Р об , действующую на образец-полоску, и координату zсоб точки её приложения

Р об = ЕН об ^ об. ;

II _2 f^ f zc =2 3£

2 3 Ьоб V об

L

.

где Е – модуль упругости материала образца; L об , Н об – длина и толщина образца.

Для определения компонент силы, действующей на листовую деталь, используем соотношение РДУФx =PДУФy = 1,5 Pоб. При одинаковых условиях обработки образцов и деталей и допущении о симметричном характере НДС при обработке дробью можно считать, что zcЦфф = z°c6. Для определения параметров ДУФ, необходимых для достижения значения изгибающего момента Мх, потребного для получения поперечной кривизны участка kтр при заданной частоте NДУФ вращения ДА, решаем задачу нахождения значений внутренних силовых факторов РДУФ и z ДУФ , при которых выполняется условие (2). Для этого используем уравнения (4) и (5) с набором коэффициентов, хранящихся в базе данных и соответствующих заданному значению NДУФ. Результатом расчета является значение времени обработки ТДУФ, соответствующее частоте NДУФ вращения ДА по которой определяется подача sДУФ, используемая при обработке

3 ДУФ Д.Ф ' Ддфф

,

где L ДУФ – длина зоны обработки ДА.

Выбор оптимальных режимов обработки осуществляем, минимизируя суммарное машинное время технологической последовательности ДУФ-зачистка. Для этого методом перебора имеющихся в базе данных значений частоты вращения ДА решаем следующее уравнение

Т ф - з = Т дуф + Т зач = Т Е (Vd p ) = min Т ф - з

Vдр

где Т ф -з – суммарное машинное время сочетания «ДУФ-зачистка»; Т ДУФ и Т зач – машинное время соответствующих операций; V др – скорость дроби.

Машинное время Т зач , необходимое для зачистки обработанного при ДУФ участка, при условии одинаковой ширины полос обработки при ДУФ и зачистке, находим из выражения

Т .= L^-зачi s зач a 0

где L i – длина обрабатываемого участка; s зач – подача при зачистке; а зач – общий припуск, удаляемый при зачистке, а зач = h 0 – (0,02-0,03), мм; h o – максимальная глубина отпечатка при ДУФ; a 0 – припуск, удаляемый при зачистке за один рабочий ход.

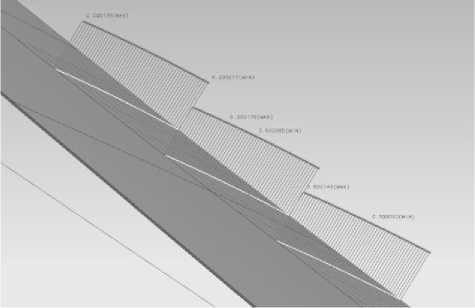

Результатом расчета является набор режимных параметров N ДУФ и s ДУФ , при котором достигается минимальное значение суммарного машинного времени Т ф-з совмещенной операции ДУФ-зачистка. Полученные данные обрабатываются программой постпроцессинга, генерирующей файл, содержащий управляющую программу для дробеметной установки. Эта управляющая программа представляет собой последовательность директив, выполняемых командным процессором с применением системы ЧПУ Sinumeric 840D sl (рис. 4).

Разработанное программное обеспечение апробировано в производственных условиях Иркутского авиационного завода при изготовлении опытных образцов панелей крыла самолета БЕ-200. Завершение выполняемых в настоящее время работ позволит полностью отказаться от проведения дорогостоящих опытных работ на конструктивноподобных образцах при запуске в производство новых изделий.

Results:

N: 600.0

Id:0.674904418945312

Sd:33.69598201866091

Tz:13.644940299057613

Sz:5.0

Td+Tz:14.319844718002924

N: 800.0

Td:0.6591497192382807

Sd:34.501368204140896

Tz:22.74156716509602

Sz:5.0

Td+Tz:23.4007168843343

tJ: 1000.0

Td:0.40812356567382757

Sd:55.72225932984002

Tz:31.838194031134428

Sz:5.0

Td+Tz:32.246317596808254

Min:

К: 600.0

Td:0.674904418945312

Sd:33.69598201866091

Tz:13.644940299057613

Sz:5.0

Td+Tz:14.319844718002924

3337 378 33.6960 600

Программа постпроцессинга

|

N1 |

XO |

YO |

||

|

N2 |

М3 |

S600 |

||

|

N3 |

G1 |

XO |

Y399 |

F0.9587 |

|

N4 |

G1 |

X135 |

Y399 |

F1.2177 |

|

N5 |

G1 |

X271 |

Y399 |

Fl.2707 |

|

N6 |

G1 |

X406 |

Y399 |

F1.2529 |

|

N7 |

G1 |

X541 |

Y399 |

Fl.0748 |

|

N8 |

G1 |

X677 |

Y399 |

F1.2477 |

|

N53 |

G1 |

X6357 |

Y397 |

F0.7003 |

|

N54 |

M30 |

|||

Рис. 4. Результат работы программного модуля и фрагмент программы постпроцессинга

Представленная в рамках данной статьи работа проводится при финансовой поддержке правительства Российской Федерации (Минобрнауки России) по комплексному проекту 2012-218-03-120 «Автоматизация и повышение эффективности процессов изготовления и подготовки производства изделий авиатехники нового поколения на базе Научно-производственной корпорации «Иркут» с научным сопровождением Иркутского государственного технического университета» согласно постановлению Правительства Российской Федерации от 9 апреля 2010 г. №218.

Список литературы Автоматизированный расчет технологических параметров дробеударного формообразования крупногабаритных панелей

- Вепрев, А.А. О создании отраслевой технологии дробеударного формообразования панелей/А.А. Вепрев и др.//Авиационная промышленность. 2009. №2. С. 24-29.

- Вепрев, А.А. Автоматизация производства длинномерных панелей и обшивок на иркутском авиационном заводе/А.А. Вепрев и др.//Наука и технологии в промышленности. 2013. №1-2. С. 49-52.

- Пашков, А.Е. Технологические связи в процессе изготовления длинномерных листовых деталей. -Иркутск: Изд-во ИрГТУ, 2005. 140 с.

- Пашков, А.Е. Математическое моделирование процесса формирования факела дроби в дробеметном аппарате контактного типа/А.Е. Пашков, В.В. Герасимов В.В.//Вестник ИрГТУ. 2011. №12. С. 48-52.