Бережливое производство: понятие, внедрение, проблемы и результаты

Автор: Мухаметшина А.М., Баймухаметова Г.З., Шигабиев Т.Н.

Статья в выпуске: 2 т.210, 2012 года.

Бесплатный доступ

Несмотря на то, что в России пока не так много примеров полноценного внедрения системы бережливого производства, в эффективности этой бизнес-стратегии как элемента совершенствования высококонкурентного производства сегодня сомневаться не приходится, и доказательством тому служит опыт ряда ведущих зарубежных компаний. Однако возникает вопрос: готовы ли современные производители не только поддержать принципы бережливого производства, но и способствовать их внедрению?

Бережливое производство, продукция

Короткий адрес: https://sciup.org/14287495

IDR: 14287495 | УДК: 658.56

Текст научной статьи Бережливое производство: понятие, внедрение, проблемы и результаты

Феномен бережливого производства возник в Японии, предприятия которой с середины 50-х годов формировали особый подход к организации производственных, а в последствии и остальных процессов, позволивший стране, практически не имеющей природных ресурсов, занять второе место в мире по объему ВВП. Система получает все более широкое признание в мире, начиная с 80-х годов, когда промышленники США, ощутившие острую конкуренцию со стороны Японцев на собственном автомобильном рынке, начали изучать «секрет Японского чуда».

В большинстве источников бережливое производство ошибочно отождествляется с TPS (Toyota production system - Производственная система Тойота), Kaizen (непрерывные улучшения) или даже с одним из инструментов 5S и характеризуется как организация деятельности предприятия, при которой продукция изготавливается в точном соответствии с запросами потребителей и с меньшим числом дефектов по сравнению с продукцией, сделанной по принципам массового производства, при этом сокращаются затраты труда, пространства, капитала и времени. Однако основанная на Производственной системе Тойота, концепция бережливого производства включает в себя множество других методов повышения эффективности производства.

Бережливое производство (от англ. Lean Manufacturing/ Lean Production/ Lean Enterprise) - широкая управленческая концепция, направленная на устранение потерь и оптимизацию бизнес-процессов: от этапа разработки продукта, производства и до взаимодействия с поставщиками и клиентами. Менеджмент бережливого производства максимально ориентирован на выявление потребностей рынка и создание максимальной ценности для клиента при минимальных затратах ресурсов: человеческих усилий, оборудования, времени, производственных площадей и т.д. Бережливое производство составляет основу новой философии менеджмента производства.

Наиболее популярными инструментами и методами бережливого производства являются:

-

1) Картирование потока создания ценности (Value Stream Mapping);

-

2) Вытягивающее поточное производство;

-

3) Канбан;

-

4) Кайдзен — непрерывное совершенствование;

-

5) Система 5S — технология создания эффективного рабочего места;

-

6) Система SMED (Single-Minute Exchange of Dies) — Быстрая переналадка оборудования;

-

7) Система TPM (Total Productive Maintenance) — Всеобщий уход за оборудованием;

-

8) Система JIT (Just-In-Time — точно вовремя);

-

9) Визуализация;

-

10) Компоновка ячеек.

Рассмотрим процесс внедрения концепции бережливого производства на примере производства продукции ОАО Татспиртпром. Объектами исследования были выбраны производства водок «Татарстан» и «Голубое озеро».

Для внедрения элементов бережливого производства на предприятии была создана специальная рабочая команда, которая состояла из основных специалистов производства. Командой были проанализированы все виды потерь, которые могут иметь место на данном предприятии. Далее были выявлены пути сокращения потерь, оптимизации затрат и повышения производительности.

На двух линиях № 1 и № 2 в цехе розлива водок «Татарстан» и «Голубое озеро» были обнаружены следующие явные потери, которые требовали первоочередного внимания специалистов: простои, поломки, переналадки, короткие остановки, дефекты, переделки, потери на запусках оборудований. Все перечисленные потери способствовали резкому снижению производительности, увеличению цикла производства и затрат.

В связи с этим на первом этапе работ по внедрению бережливого производства командой было принято решение о применении трех инструментов этой концепции: систем 5S, SMED и ТРМ.

Система 5S - технология создания эффективного рабочего места. Под этим обозначением известна система наведения порядка, чистоты и укрепления дисциплины. Система 5S включает пять взаимосвязанных принципов организации рабочего места. Японское название каждого из этих принципов начинается с буквы «S». В переводе на русский язык — сортировку, соблюдение порядка, содержание в чистоте, стандартизацию и совершенствование. Структура системы 5S приведена на рисунке 1.

Рисунок 1. Структура системы 5 S

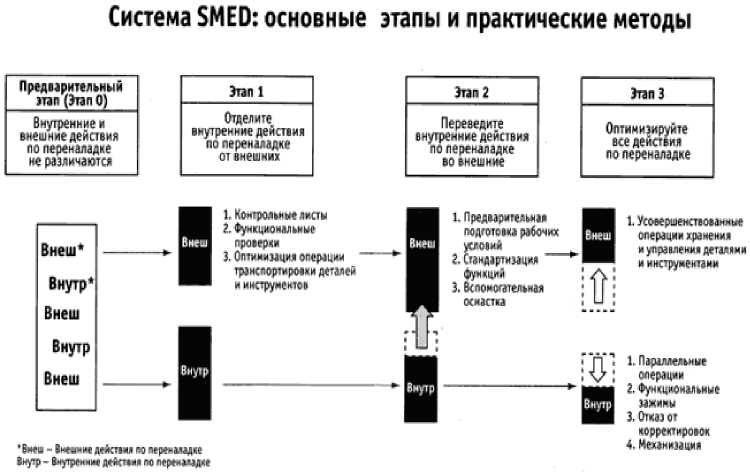

Быстрая переналадка (SMED — Single Minute Exchange of Die) - SMED дословно переводится как «Смена штампа за 1 минуту». Концепция была разработана японским автором Сигео Синго и произвела революцию в подходах в переналадке и переоснастке. В результате внедрения системы SMED смена любого инструмента и переналадка могут быть произведены всего за несколько минут или даже секунд, «в одно касание» (концепция «OTED» — «One Touch Exchange of Dies»). Алгоритм внедрения системы SMED представлен на рисунке 2.

Рисунок 2. Алгоритм внедрения системы SMED

Система TPM (Total Productive Maintenance) - «всеобщий уход за оборудованием», служит улучшению качества оборудования, ориентирован на максимально эффективное использование, благодаря всеобщей системе профилактического обслуживания. Благодаря этому обеспечивается повышение такого показателя, как полная эффективность оборудования.

В результате внедрения принципов и инструментов бережливого производства в ОАО «Татспиртпром» были получены следующие результаты: простои и затраты времени сократились, а производительность продукции увеличилась. Результаты внедрения представлены на рисунках 3 и 4.

Несмотря на значительные положительные стороны, существуют и определенные трудности и ограничения, которые необходимо преодолеть для создания эффективной системы бережливого производства на предприятии:

-

• необходимость значительных организационных изменений и готовность персонала к данным изменениям;

ПОСЛЕ внедрения принципов

ДО внедрения принципов

Рисунок 3. Простои и затраты времени

ПОСЛЕ

ДО

ДО

ПОСЛЕ

Рисунок 4. Производительность продукции

-

• возможны существенные материальные затраты;

-

• переподготовка кадров;

-

• необходимость тесного взаимодействия с поставщиками, заказчиками, и способность поставщиков поставлять продукцию надлежащего качества в строго установленное время;

-

• длительные сроки внедрения;

-

• отсутствие достаточной государственной поддержки.

Сложность заключается в необходимости применения этих инструментов всем персоналом предприятия. В процессе непрерывного совершенствования руководители устанавливают цели, инициируют изменения, обеспечивают их ресурсами и поддерживают соблюдение стандартов. Рядовые сотрудники выполняют стандартизированную работу и проявляют инициативу по совершенствованию работы, поддерживаемую системой подачи предложений и кружками качества, кроме того, сами управляют ситуацией на своем участке работы. Все это невозможно без особой ментальности сотрудников предприятия, под которой следует понимать устойчивые интеллектуальные и эмоциональные особенности, поддерживающие приверженность упомянутым выше принципам.

Рассматривая опыт бережливого производства не только в России, но и во всем мире, можно убедиться в том, что именно ментальность является основным препятствием. Катастрофическое снижение уровня кадрового потенциала промышленности, утрата престижа рабочих профессий и работы на заводах, низкий уровень менеджмента, сопротивление переменам – все это приводит к серьезным затруднениям в реализации простейших инструментов, таких как 5S, TPM и SMED, являющихся базой для более глубоких изменений.

Существуют примеры, когда при условии принятия закрытой кадровой политики в течение пяти-семи лет на отдельном предприятии формируется бережливая культура, позволяющая в полном объеме реализовать все преимущества бережливых технологий. Эти примеры показывают, что даже при наличии упомянутых выше проблем бережливое производство открывает перед предприятием большие возможности по повышению эффективности и укреплению позиций на рынке и является наиболее перспективной моделью организации бизнеса.

Почему нет эффекта от внедрения Бережливого производства?

Если задуматься, то успешно и в полном объеме внедрили бережливое производство лишь три компании: Toyota, Honda и Danaher. Все остальные предприятия, которые ступили на путь внедрения этой производственной системы, весьма поверхностно занимаются применением удобных для них инструментов бережливого производства. И подчас эти усилия являются потраченными впустую.

Как правило, в большинстве компаний бережливое производство внедряется в цехах. В итоге удается достаточно быстро получить некоторые положительные результаты благодаря использованию наиболее общих инструментов. Однако дальнейшие мероприятия по внедрению бережливого производства существенно тормозятся, так как они требуют поддержки со стороны других подразделений, которой нет. Основная причина такого положения дел – руководители компаний. Они часто не понимают или не хотят понимать, как глубоко необходимо вникнуть в философию бережливого производства, чтобы она заработала в полную силу. Поэтому инициативные работники прогибаются под существующую действительность и краткосрочные цели компании становятся приоритетными. Как итог - внедрение бережливого производства сходит на нет.

Таким образом, используя принципы и инструменты бережливого производства, можно значительно повысить эффективность производства, качество продукции, производительность труда, снизить материальные и временные затраты, сократить время выполнения заказов, уменьшить период освоения новых изделий, повысить конкурентоспособность предприятия.

При внедрении системы бережливого производства необходимо помнить, что реорганизация производства – это проект, который требует не только внимательного и вдумчивого отношения, но и обязательной предварительной оценки целесообразности внедрения. Кроме того, в настоящее время идет активное развитие информационных решений для автоматизации бережливого производства, использование которых совместно с традиционными системами управления может в немалой степени способствовать оптимизации внедрения его концепции.

Идеи и методы бережливого производства могли бы сыграть решающую роль в трансформации отдельных отраслей российской промышленности и приближении её к уровню современных развитых стран, позволить им выдержать усиление мировой конкурентной борьбы за потребителя и обеспечить успешное развитие предприятий в жестких условиях современной мировой экономики.

ЛИТЕРАТУРА: 1. Хоббс, Д. Внедрение бережливого производства: практическое руководство по оптимизации бизнеса /Д. Хоббс – Минск: Гревцов Паблишер, 2007. – 352 с. 2. Вэйдер, М. Инструменты бережливого производства: мини-руководство по внедрению методик бережливого производства / М. Вэйдер. – М.: Алытина Бизнес Букс, 2007. – 125 с.

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО: ПОНЯТИЕ, ВНЕДРЕНИЕ, ПРОБЛЕМЫ И РЕЗУЛЬТАТЫ

Мухаметшина А.М., Баймухаметова Г.З., Шигабиев Т.Н.

Резюме

Несмотря на то, что в России пока не так много примеров полноценного внедрения системы бережливого производства, в эффективности этой бизнес-стратегии как элемента совершенствования высококонкурентного производства сегодня сомневаться не приходится, и доказательством тому служит опыт ряда ведущих зарубежных компаний. Однако возникает вопрос: готовы ли современные производители не только поддержать принципы бережливого производства, но и способствовать их внедрению?

LEAN MANUFACTURING: CONCEPT, INTRODUCTION, PROBLEMS AND RESULTS

Muhametshina A.M., Baimuhametova G.Z., Shigabiev T.N.