Бетоны с нанодобавкой из обожженного вторичного бетона

Автор: Гусев Борис Владимирович, Кудрявцева Виктория Давидтбеговна, Потапова Виктория Аркадьевна

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Технологии производства строительных материалов и изделий

Статья в выпуске: 5 т.12, 2020 года.

Бесплатный доступ

Практика применения вторичного бетона из бетонолома некондиционных железобетонных изделий может получить широкое распространение на практике. Несомненной актульностью эта тема объясняется Программой реновации жилищного фонда в городе Москве, которая предусматривает снос 5-ти этажных жилых зданий до 2032 года. Проблема переработки и повторного использования строительных отходов становится очевидной для улучшения экологической обстановки, а так же для снижения стоимости материалов в строительстве и сохранения природных ресурсов. В статье рассматривается наноструктурирование цементных систем за счет введения ультра- и нанодисперсных минеральных добавок. При этом дополнительное измельчение минеральных добавок выполняется на кавитационных установках. Наноструктурирование обеспечивает уплотнение бетонных структур и повышение прочностных показателей бетона.

Вторичный бетон, бетонолом, рентгенофазовый анализ, физико-химический анализ, минеральные наполнители, кавитационное измельчение, структура, наноструктурирование, прочность

Короткий адрес: https://sciup.org/142225537

IDR: 142225537 | УДК: 691.32 | DOI: 10.15828/2075-8545-2020-12-5-245-249

Текст научной статьи Бетоны с нанодобавкой из обожженного вторичного бетона

В России ежегодно образуется более 15 млн тонн отходов строительного производства, 60% которых относят к кирпичным, бетонным и железобетонным отходам. Темпы роста указанных отходов составляют около 25% в год. По данным Европейской ассоциации по сносу зданий (EDA), созданной в 1976 г., ежегодно на планете образуют около 2,5 млрд т. строительных отходов, в том числе в Европе – 200 млн т. К строительным отходам, получаемым при сносе ветхого жилого фонда, добавляются отходы, получаемые при реконструкции производственных и общественных зданий, инженерных сооружений, а также некондиционная продукция, скопившаяся на предприятиях строительной индустрии города [1].

Предыдущие исследования [2, 3] показали, что материалы, полученные в результате дробления, могут стать хорошей альтернативой для природных материалов различного назначения, в том чис- ле заполнителя при производстве бетонных работ. Однако ряд нерешенных вопросов, связанных со структурными особенностями такого заполнителя, сдерживает его широкое применение.

Вопрос об утилизации и использования вторичного бетона также остро стоит и за рубежом. По прогнозам Американского института бетона (ACI) ожидается, что ежегодное количество отходов в стране увеличится с 12 до 15 миллионов тонн в следующие 10 лет [4]. А в Бельгии из-за нехватки природных ресурсов большинство природных материалов необходимо импортировать из других стран. Это приводит к дополнительным затратам на транспортировку, сильному воздействию на окружающую среду и, как следствие, к высокой стоимости возводимых объектов.

ОСНОВНАЯ ЧАСТЬ

Цементная промышленность ежегодно увеличивает темп производства высокомарочных цементов.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Действительно, выпускать низкомарочные вяжущие невыгодно, так как их получение так же, как и вяжущих высоких марок, связано с большими энергозатратами на обжиг и помол клинкера, и экономически менее эффективно, чем производство высокомарочных бетонов М 400, 500, 600 [5]. Это удастся ликвидировать, если на производство гидравлического вяжущего будут резко снижены затраты, например, затраты на сырье. Сырьем для такого вяжущего могут служить бетонный лом и отходы строительного производства.

Результаты исследований [6] влияния пылевидной части отсевов дробления бетонного лома и горных пород на прочность цементного камня показали, что при одном и том же процентном содержании пылевидной фракции прочность цементного камня меньше всего снижается при добавлении к цементу пыли отсева дробления бетонного лома. Данный отсев проявляет свойства низкомарочного вяжущего.

В работе [7] изучено влияние обожженного цементного камня на процесс гидратации и твердения цемента, выявлена способность остатков вяжущего в мелком заполнителе обеспечивать качество вновь получаемого цемента. На основании данных дифференциально-термического анализа был проведен обжиг цементного камня при температуре 700оС и изотермической выдержкой 1 и 3 часа. В табл. 1 приведены результаты испытаний на прочность.

Лучший результат по прочности при изгибе показал образец, подверженный обжигу при 700оС в течение 3 часов, а по прочности на сжатие – образец, подверженный обжигу в течение 1 часа при той же температуре. На следующем этапе было принято решение исследовать структуру и определить природу фаз, содержащихся в исследуемом материале.

Химические и физические технологии, безусловно, являются основными при получении наноди- сперсных частиц. По степени дисперсности предложено классифицировать сверхмелкозернистые материалы в зависимости от среднего размера зерен в нм следующим образом [8]:

– тонкодисперсные материалы – 104–103 нм (10–1 мкм);

– ультрадисперсные материалы – 103–102 нм (1– 10–1 мкм);

– наноматериалы – менее 102 нм (<10–1 мкм).

С точки зрения производительности и себестоимости процесса производства многотоннажных материалов особое место занимают методы механического и механохимического измельчения, которые в промышленных масштабах позволяют получать тонкодисперсные частицы.

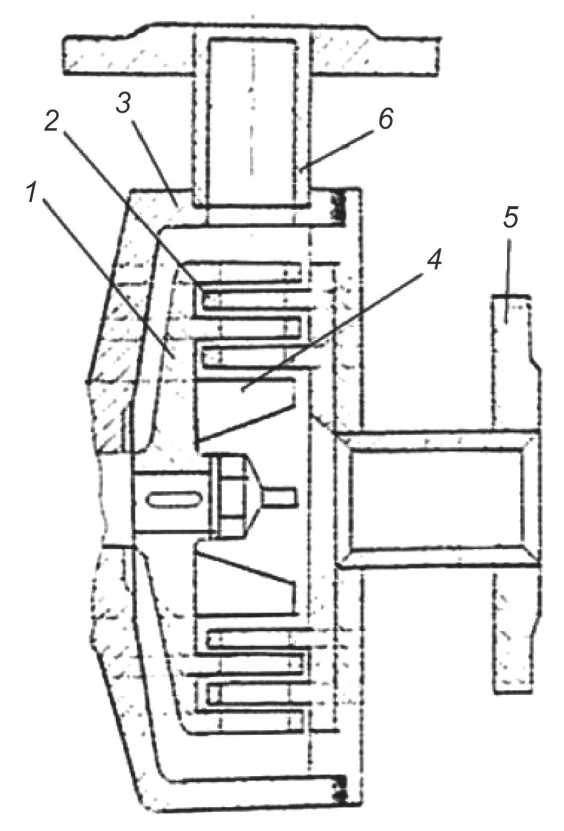

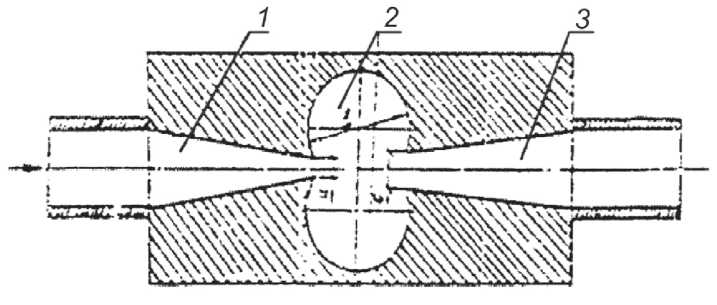

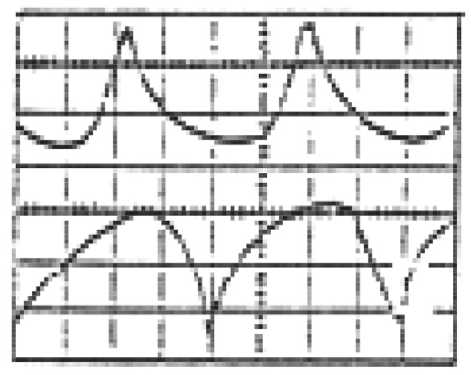

Работы по активации цементных суспензий были продолжены для других кавитаторов (роторно-пульсационные аппараты, гидродинамические излучатели), которые обеспечили повышение прочности тяжелого бетона до 40%. На рис. 1 представлены схемы оборудования и импульсных режимов.

Одной из перспективных технологий получения эмульсий и дисперсий является кавитационная технология измельчения. Кавитация – физическое явление последовательного образования, роста и коллапса микроскопических пузырьков в жидкости. Схлопывание пузырька создает высокие локализированные температуры и давление. Эффект кавитации можно достичь с помощью акустической и гидродинамической кавитации.

Акустическая кавитация индуцируется при прохождении через жидкость ультразвуковых волн высокой частоты (16 кГц – 100 МНц). При прохождении ультразвука через жидкость образуются зоны повышенного и пониженного давления, что приводит к разрыву сплошности жидкости и образованию кавитации. Условия возникновения кавитации зависят

Таблица 1

Прочность цементного камня ПЦ М500 и цементов с добавкой обожженного цементного камня

|

Состав испытуемого цемента |

Прочность при изгибе, кгс/см2 |

Прочность при сжатии, МПа |

||||

|

1 сут |

3 сут |

7сут |

1 сут |

3 сут |

7сут |

|

|

ПЦ |

24,9 |

47,9 |

53,1 |

21,0 |

48,2 |

51,1 |

|

ПЦ + 10% ЦК-1 |

17,5 |

37,5 |

47,5 |

14,8 |

42,7 |

48,8 |

|

ПЦ + 10% ЦК-2 |

15,0 |

37,3 |

43,6 |

10,5 |

39,9 |

51,0 |

|

ПЦ + 10% ЦК-3 |

13,3 |

31,7 |

41,4 |

10,1 |

39,6 |

45,4 |

Условные обозначения: ЦК-1 – цементный камень при температуре обжига 700оС, время обжига 3 ч;

ЦК-2 – цементный камень при температуре обжига 700оС, время обжига 1 ч;

ЦК-3 – цементный камень без обжига;

ПЦ – обычный портландцемент (М500).

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ от интенсивности и частоты ультразвука, физических свойств жидкости, а также температуры и растворяемости газов.

В условиях гидродинамической кавитации для образования и схлопывания пузырьков используется пассивный гидродинамический диспергатор (далее – ПГД). В его конструкцию включены кавитационные тела, представляющие собой металлические стержни круглого сечения, которые при прохождении через сплошность воды разрываются, и образуются кавитационные пузырьки. Для обеспечения высокого давления жидкости испозьзуется вертикальный центробежный насос, который обеспечивает давление до 6 атм [9, 10, 11].

МЕТОДЫ И МАТЕРИАЛЫ

При выполнении работы применялся следующий метод физико-химического анализа – рентгенографический. Работу проводили на приборе ДРОН-3 с гониометром ГУР-8 и медным антикатодом. Идентификация фаз осуществлялась по международной картотеке JCPDS. Фазовый состав анализируемых образцов определяется по положению и интенсивности соответствующих дифракционных линий на рентгенограммах. При количественном анализе измеряли интегральную интенсивность наиболее выраженных дифракционных пиков соответствующих соединений.

Исследуемый старый бетон (приблизительно три года твердения) был раздроблен до величины 5–25 мм, далее был подвергнут обжигу при температуре 700оС, после чего измельчался вручную в железной ступке. Далее испытуемый материал просеивали через сито 008.

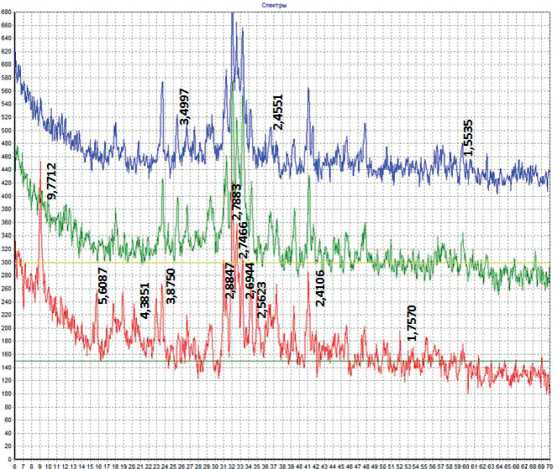

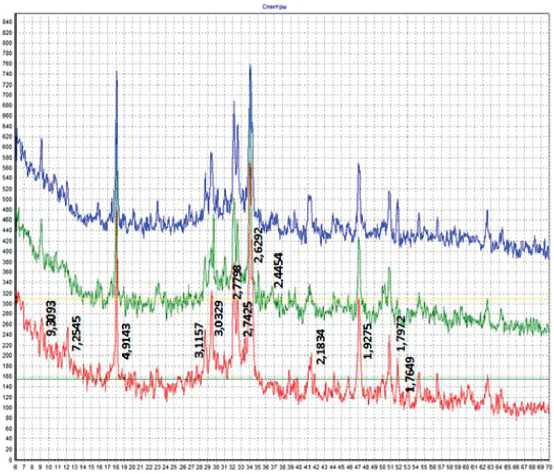

Сравнительный анализ рентгенограмм (рис. 2, 3) исследуемого вторичного цементного камня показал, что наборы основных дифракционных максимумов на рентгенограммах соответствуют данным международной картотеки JCPDS, а также таблицам по межплоскостным расстояниям (d, Å) [8].

ПРОВЕДЕНИЕ ЭКСПЕРИМЕНТА

На рентгенограмме исходного вторичного цементного камня присутствуют преобладающие

Импульсные режимы

Роторно-пульсационный аппарат: 1 – ротор; 2 – статор; 3 – корпус; 4 – крыльчатка; 5 – фланец; 6 – штуцер

Гидродинамическая активация

Схема гидродинамического излучателя ГДИ: 1 – входное сопло; 2 – резонаторные камеры; 3 – выходное сопло

Вид импульсов давления, формируемых в среде в двух резонаторных камерах ГДИ

Рис. 1. Волновые процессы активации

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

-

■ Старый цементный камень подверженный обжигу (700оC, 3 ч)

-

■ Старый цементный камень подверженный обжигу (700оC, 1 ч)

-

■ Старый цементный камень

(~3 года твердения)

Рис. 2. Рентгенограммы исходного и обожженного вторичного цементного камня

Рис. 3. Рентгенограммы образцов с добавкой (10%) после 90 суток твердения

-

■ ПЦ+10% (обжиг 3 ч при t 700оC)

-

■ ПЦ+10% (без обжига)

-

■ Контрольный образец (ПЦ 500)

дифракционные максимумы с d = 9,7712; 5,6087; 3,8750; 4,3851 Å, указывающие на присутствие в нем эттрингита, четырехкальциевого тринадцативодного гидроалюмината с d = 2,8847 Å, четырехкальциевого девятнадцативодного гидроалюмината с d = 2,7883 Å; гидросиликата кальция с d = 2,5623; 2,4106; 1,7570 Å, алита с d = 2,7466; 2,6944 Å.

После обжига наблюдается разложение эттрингита, частичное разложение гидросиликата кальция. На рентгенограмме после термообработки заметно появление гидроксида кальция с остаткам клинкера.

Затем сравниваем рентгенограммы образцов, полученных с добавкой 10% вторичного заполнителя, с контрольным образцом (ПЦ 500).

По данным, представленным на рис. 2 на рентгенограмме контрольного образца (ПЦ 500), присутствуют дифракционные максимумы эттрингита с d = 9,3093; 7,2545; 2,7798; 2,1834; 1,7972 Å, четырехводного гидрата монобариевого алюмината с d = 4,9143; 1,9275 Å, портландита Ca(OH)2 c d = 3,1157; 2,6292 Å, алита с d =2,7425; 3,0329; 1,7649 Å. После введения добавки 10% вторичного цементного камня наблю-

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ дается присутствие гексагонального восьмиводного гидроалюмината кальция с d =2,4454 Å.

ЗАКЛЮЧЕНИЕ

С начала 2000-х годов начаты работы по проблеме и особенностях наноструктурированных многотон- нажных материалов. В этом случае наноструктуры охватывают не весь объем материалов, а как бы образуют наноструктурные слои в общем объеме материала. Поэтому можно было ожидать получение дополнительных структурных связей, повышение прочности массивных материалов и улучшение технических свойств в 2–2,5 раз.

Список литературы Бетоны с нанодобавкой из обожженного вторичного бетона

- Головин Н.Г., Алимов Л.Н., Воронин В.В., Пуляев С.М. Повторное использование - одно из направлений решения экологической проблемы при производстве изделий и конструкций из бетона // Бетон и железобетон - пути развития. - М. - 2005. - Т. 5. - С. 194-203.

- Гусев Б.В. Дробление железобетонных изделий и вторичное использование бетона / Б.В. Гусев, В.Д. Кудрявцева // Техника и технология силикатов. - 2013. - № 2, Т. 20. - С. 25-28.

- Гусев Б.В., Кудрявцева В.Д. Методы дробления железобетонных изделий и вторичное использование бетона // Бетон и железобетон - взгляд в будущее: научные труды III Всероссийской (II Международной) конференции по бетону и железобетону в 7 томах. - 2014. - С. 274-279.

- Материалы симпозиума Durability and Sustainability of Concrete Structures (DSCS-2018).

- Тыртыгин В.Н., Скрипник В.П., Собгайда Н.А., Шайхиев И.Г. Получение вяжущих и сырьевой шихты из бетонного лома // Вестник технологического университета. - 2015. - Т. 18, в. 7. - С. 203-208.

- Сайдумов М.С. Отсевы дробления бетонного лома и горных пород для получения бетонных композитов: диссертация на соискание ученой степени кандидата технических наук. - Грозный, 2012.

- Гусев Б.В. Возможность вторичного применения бетонолома / Б.В. Гусев, Ю.Р. Кривобородов, В.А. Потапова // Техника и технология силикатов. - 2020. - № 1, Т. 27. - С. 28-31.

- Генералов М.Б. Криохимическая нанотехнология. - М.: Академкнига, 2006. - 325 с.

- G.Y. Li, P.M. Wang, X. Zhao. Mechanical behavior and microstructure of cement composites incorporating surface-treated multi-walled Carbon nanotubes. Carbon. - 2005. - Vol. 43. P. 1239-1245.

- Гусев Б.В. Развитие нанонауки и нанотехнологий // Международная научно-техническая конференция "Композиционные строительные материалы. Теория и практика". - Пенза: Поволжский дом знаний, 2007. - С. 70-73.

- Гусев Б.В. Перспективные технологии при производстве сборного железобетона. Монография. - 2-е издание. - Ижевск. - 2015. - 206 с.

- Гиллер Я.Л. Таблицы межплоскостных расстояний. - М: Недра, 1966. - 360 с.