Бетоны с наполнителями различной дисперсности и их наномодификация

Автор: Гусев Б.В.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Наноструктурирование цементных систем

Статья в выпуске: 4 т. 11, 2019 года.

Бесплатный доступ

Автором впервые предлагается наполнение и наноструктурирование грубодисперсных материалов типа бетонов. Существующие методы измельчения в строительных материалах обеспечивают получение дисперсности частиц 10–50 мкм(микрон), в том числе и частиц цемента. Предпочтительно при получении более мелких частиц применять кавитационную технологию в суспензиях.В статье рассматривается наноструктурирование цементных систем за счёт введения ультра- и нанодисперсных минеральных добавок. При этом дополнительное измельчение минеральных добавок выполняется на кавитационных установках. Наноструктурирование обеспечивает уплотнение бетонных структур и повышение прочностных показателей бетона до 2,5 раз.

Физическая модель, минеральные наполнители, кавитационное измельчение, структура, наноструктурирование, прочность

Короткий адрес: https://sciup.org/142221461

IDR: 142221461 | УДК: 691 | DOI: 10.15828/2075-8545-2019-11-4-384-393

Текст научной статьи Бетоны с наполнителями различной дисперсности и их наномодификация

I n Russia, ashes are widely used as mineral additives (fillers) for concrete mixtures. Table 1 presents the results of studies of the properties of concrete with the combined use of dump and dry ash in fine-grained concrete mixtures. These mineral additives have varying degrees of dispersion, differing by an order of magnitude.

It follows from Table 1 that the use of fillers of mineral additives of varying degrees of dispersion provides a reduction in cement consumption from 498 to 300 kg/m3 and the production of concrete of approximately the same strength Rcr (43.7 and 41.2 MPa) under the conditions of heat treatment of products after 1 day.

MAIN PART

Since the beginning of the 80s, the author began his work on the problem and features of nanostructured multi-tonnage materials. In this case, nanostructures do not cover the entire volume of materials, but form nanostructured layers in the total volume of the material. Therefore, we can expect to obtain additional structural bonds and increase the strength of bulk materials and increase technical properties by 2–2.5 times [1].

Natural molecular nanotechnology constructed systems in a “bottom-up” manner, which ensured the diversity of the world and the very existence of the highest form

of matter – living organisms. Artificial nanotechnology creates nanosystems both “bottom-up” and “top-down”. The phenomena of self-organization are already known, however, for this it is first necessary to obtain nanosized particles [1, 2].

Chemical and physical technologies, of course, are the main ones in the production of nanodispersed particles (dissolution and polycondensation processes, cryogenic technologies, plasma method, and many others) [3, 4, 5]. According to the degree of dispersion, it is proposed to classify ultrafine materials depending on the average grain size in nm as follows [4]:

– fine materials – 104–103 nm (10–1 microns);

– ultrafine materials – 103–102nm (1–10–1 microns);

– nanomaterials – less than 102 nm (<10–1 microns).

From the point of view of productivity and cost of production of large-tonnage materials, a special role is devoted to the methods of mechanical and mechanochemical grinding, which on an industrial scale make it possible to obtain fine particles.

The Scientific and Research Institute of Concrete and Reinforced Concrete (NIIIZhB) of the Gosstroy of the USSR, under the guidance of the author, has been studying the features of using activation modes using vibration-pulse modes since the 1980s. Rotary pulsation apparatus (RPA) were the primary equipment, widely used in various sectors of the economy for emulsions and suspensions. In the working chamber of the

Table 1

The introduction of mineral additives in the form of ash and microsilica in the composition of sand concrete

|

Actual concrete composition, m (mass)* |

Rigidity sec. |

Bulk density, kg/m3 |

Water cement ratio, W/C |

Compressive strength R, Compress 1 day MPa |

||||||||

|

№ |

mc, kg/m3 |

ms, kg/m3 |

ma, kg/m3 |

m, m , kg/m3 |

mm, % |

mS-з, kg/m3 |

mS-з, % |

m, kg/m3 |

||||

|

1 |

567 |

1120 |

332 |

225 |

40 |

2191 |

0,40 |

45,9 |

||||

|

2 |

498 |

1285 |

300 |

197 |

40 |

2250 |

0,39 |

43,7 |

||||

|

3 |

380 |

1458 |

248 |

156 |

40 |

2205 |

0,41 |

30,6 |

||||

|

4 |

485 |

1063 |

315 |

54,6 |

10 |

5,46 |

1 |

176 |

40 |

2010 |

0,36 |

56,0 |

|

5 |

443 |

1269 |

298 |

49,5 |

10 |

5,05 |

1 |

179 |

40 |

2200 |

0,40 |

48,0 |

|

6 |

315 |

1347 |

229 |

38,0 |

10 |

3,88 |

1 |

164 |

20 |

2040 |

0,52 |

34,0 |

|

7 |

460 |

1135 |

336 |

115,0 |

20 |

11,50 |

2 |

196 |

40 |

2225 |

0,43 |

64,2 |

|

8 |

412 |

1328 |

314 |

103,0 |

20 |

10,50 |

2 |

196 |

40 |

2320 |

0,48 |

58,2 |

|

9 |

300 |

1432 |

244 |

74,8 |

20 |

7,48 |

2 |

144 |

40 |

2166 |

0,48 |

41,2 |

|

10 |

408 |

1151 |

341 |

174,5 |

30 |

17,40 |

3 |

214 |

40 |

2274 |

0,52 |

65,3 |

|

11 |

315 |

1164 |

271 |

135,0 |

30 |

13,50 |

3 |

147 |

2030 |

0,46 |

||

|

12 |

270 |

1487 |

253 |

116,0 |

30 |

11,60 |

3 |

158 |

40 |

2260 |

0,59 |

55,7 |

NANOSTRUCTURING OF CEMENT SYSTEMS • НАНОСТРУКТУРИРОВАНИЕ ЦЕМЕНТНЫХ СИСТЕМ

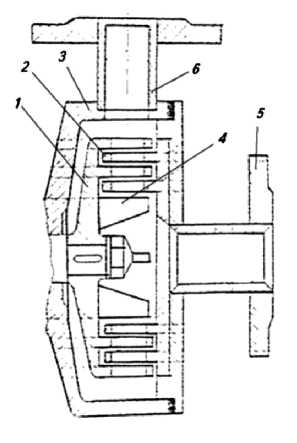

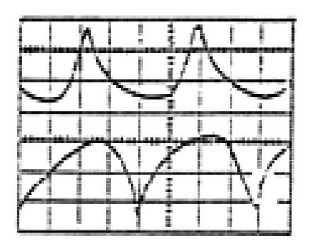

Pulse modes

Rotary pulsation apparatus:

1 – rotor; 2 – stator; 3 – case; 4 – impeller; 5 – flange; 6 – nipple

Hydrodynamic activation

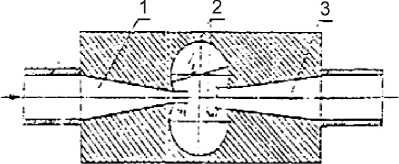

Scheme of the hydrodynamic emitter:

1 – inlet nozzle; 2 – cavity cameras; 3 – exiting nozzle

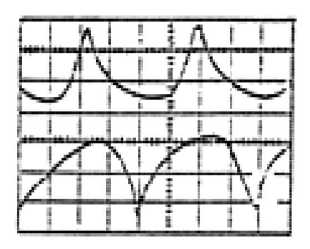

Type of pressure pulses generated in a medium in two resonator chambers of the hydrodynamic emitter

Fig. 1. Wave activation processes pump, which consists of a fixed part (stator) and a moving part (rotor), various emulsions, including cement emulsions, are supplied under pressure. When the rotor rotates in the working chamber, high-frequency acoustic vibrations occur accompanied by cavitation and hydrodynamic phenomena, under the action of which particles of the material of emulsions and suspensions are crushed [6].

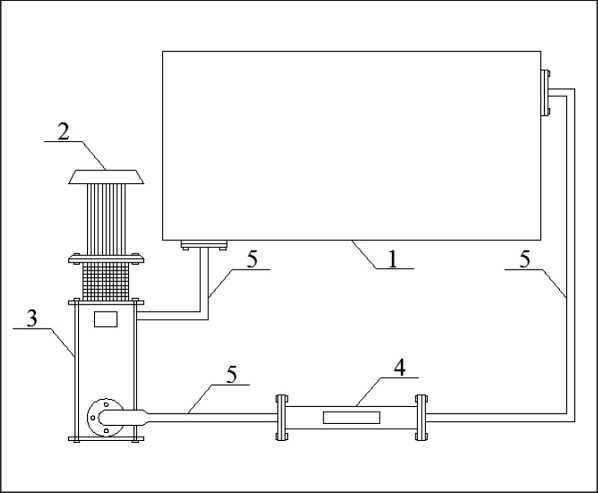

Work on the activation of cement suspensions was continued for other cavitators (rotary pulsation apparatus, hydrodynamic emitters), which provide a significant increase in the strength of heavy concrete. Fig. 1 shows diagrams of equipment and pulsed modes.

One of the promising technologies for producing emulsions and dispersions is cavitation grinding technology. Cavitation is a physical phenomenon of the sequential formation, growth and collapse of microscopic bubbles in a liquid. The collapse of the bubble creates high localized temperatures and pressures. The effect of cavitation can be achieved using acoustic and hydrodynamic cavitation.

Acoustic cavitation is induced when high-frequency ultrasonic waves (16 kHz ‒ 100 MHz) pass through a liq-

uid. With the passage of ultrasound through the liquid, zones of increased and reduced pressure are formed, which leads to a rupture of the fluid continuity and the formation of cavitation. Cavitation conditions depend on the intensity and frequency of ultrasound, the physical properties of the liquid, as well as the temperature and solubility of gases [7, 8].

In conditions of hydrodynamic cavitation, a passive hydrodynamic dispersant (hereinafter – PGD) is used to form and collapse the bubbles. Its construction includes cavitation bodies, which are metal rods of circular cross section, when passing through which the continuity of water breaks, and cavitation bubbles form. To ensure high fluid pressure, a vertical centrifugal pump is used, which provides a pressure of up to 6 atm.

The principle of operation of a passive hydrodynamic dispersant is shown in Fig. 2.

If there is effective equipment for additional grinding of mineral particles, it will be possible to ensure high density of concrete at the macro and micro levels, as well as significantly increase its strength.

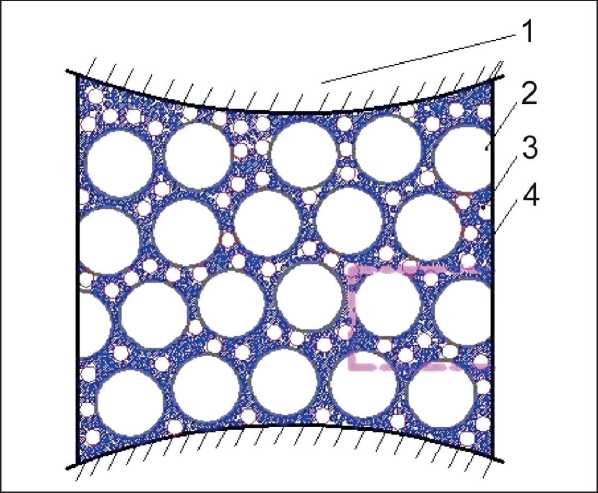

The physical model of nano-modified concrete can be represented by cement particles of 20–80 µm in size,

NANOSTRUCTURING OF CEMENT SYSTEMS • НАНОСТРУКТУРИРОВАНИЕ ЦЕМЕНТНЫХ СИСТЕМ

Fig. 3. Nanostructuring of fine-grained concrete

1 – sand particles;

2 – cement particles;

3 – finely ground mineral particles;

4 – nanoscale particles

Fig. 2. Diagram of a hydrodynamic cavitation installation

-

1 – working capacity for receiving the solution;

-

2 – 3 kW electric motor;

-

3 – multi-stage multi-row pump;

-

4 – passive hydrodynamic dispersant;

-

5 – connecting elements

finely ground mineral particles of 2–8 µm, ultrafine particles – 0.2–0.8 µm and nanodispersed particles <100 nm (0.1 µm), as shown in Fig. 3 [9, 10, 11].

To solve this problem and obtain nanostructured concrete using a 3-fraction filler, it was hypothesized that a high density of the mineral skeleton can be obtained provided that the volume ratio of each subsequent filler fraction to the previous one is 7:3 (8:3) with a diameter fine particles are 8–10 times smaller than coarse particles. The composition used is shown in table 2.

CONCLUSION

The work on concrete nanostructure is of great practical importance and can be implemented using cavi-tators of various designs for additional grinding. How-

ever, for the technological process, the finely dispersed components prepared by the concrete mixture must have the possibility of long-term storage in the composition of the emulsions. Therefore, the published publications using the name nanocement are erroneous, since nanocement hardens quickly, several times faster than the duration of preparation of the concrete mixture, its transportation, laying and compaction.

To eliminate this phenomenon, it is enough to increase the fineness of grinding of mineral additives, they provide the effect of nanostructuring of concrete and can be stored in suspensions for a long time – up to several days. Therefore, the author in literary sources refers to the patent Nano-binders, which has a great prospect of application in the industry of manufacturing concrete and reinforced concrete [9].

Table 2

The composition of fine-grained concrete

|

Materials Сharacteristics |

Sand, kg/m3 |

Cement, kg/m3 |

Filler Н1, kg/m3 |

Filler Н2, kg/m3 |

Filler Н3, kg/m3 |

|

Material consumption |

1350–1400 |

450–500 |

150–300 |

75–150 |

30–75 |

|

Grain sizes |

0,5–1 mm |

20–80 µm |

2–8 µm |

0,2–0,8 µm |

50–90 nm |

NANOSTRUCTURING OF CEMENT SYSTEMS • НАНОСТРУКТУРИРОВАНИЕ ЦЕМЕНТНЫХ СИСТЕМ

ВВЕДЕНИЕ

В России в качестве минеральных добавок (наполнителей) для бетонных смесей широко используются золы. В табл. 1 представлены результаты исследований свойств бетонов при совместном применении отвальных зол и зол сухого отбора в составе мелкозернистых бетонных смесей. Эти минеральные добавки имеют различные степени дисперсности, отличающиеся на порядок.

Из табл. 1 следует, что применение в качестве наполнителей минеральных добавок различной степени дисперсности обеспечивает снижение расхода цемента с 498 до 300 кг/м3 и получение бетона примерно одинаковой прочности Rсж (43.7 и 41.2 МПа) в условиях тепловой обработки изделий через 1 сутки.

ОСНОВНАЯ ЧАСТЬ

С начала 80-х годов автором начаты работы по проблеме и особенностях наноструктурированных многотоннажных материалов. В этом случае наноструктуры охватывают не весь объем материалов, а как бы образуют наноструктурные слои в общем объеме материала. Поэтому можно ожидать получение дополнительных структурных связей и повышение прочности массивных материалов и увеличение технических свойств в 2–2,5 раз [1].

Природная молекулярная нанотехнология собирала системы «снизу-вверх», чем обеспечила многообразие мира и само существование высшей формы материи – «живых организмов». Искусственная нанотехнология создает наносистемы как «снизу-вверх», так и «сверху-вниз». Уже сейчас известны явления самоорганизации, однако для этого предварительно надо получать наноразмерные частицы [1, 2].

Химические и физические технологии, безусловно, являются основными при получении наноди-сперсных частиц (процессы растворения и поликонденсации, криогенные технологии, плазменный способ и многие другие) [3, 4, 5]. По степени дисперсности предложено классифицировать сверхмелкозернистые материалы в зависимости от среднего размера зерен в нм следующим образом [4]: – тонкодисперсные материалы – 104–103 нм

(10–1 мкм);

– ультрадисперсные материалы – 103–102 нм

(1–10–1 мкм);

– наноматериалы – менее 102нм (<10–1 мкм).

С точки зрения производительности и себестоимости процесса производства многотоннажных материалов особое место занимают методы механического и механохимического измельчения, которые в промышленных масштабах позволяют получать тонкодисперсные частицы.

Таблица 1

Введение минеральных добавок в виде золы и микрокремнозема в состав песчаных бетонов

|

Фактический состав бетона, m (масса)* |

Жесткость, сек. |

Объемная масса, кг/м3 |

Водоцементное отношение, В/Ц |

Прочность при сжатии R, сж. 1 cут. МПа |

||||||||

|

№ п/п |

mц, кг/м3 |

m, п кг/м3 |

m, з , кг/м3 |

m, мк кг/м3 |

mмк, % |

m, с-з кг/м3 |

mс-з, % |

m, в кг/м3 |

||||

|

1 |

567 |

1120 |

332 |

225 |

40 |

2191 |

0,40 |

45,9 |

||||

|

2 |

498 |

1285 |

300 |

197 |

40 |

2250 |

0,39 |

43,7 |

||||

|

3 |

380 |

1458 |

248 |

156 |

40 |

2205 |

0,41 |

30,6 |

||||

|

4 |

485 |

1063 |

315 |

54,6 |

10 |

5,46 |

1 |

176 |

40 |

2010 |

0,36 |

56,0 |

|

5 |

443 |

1269 |

298 |

49,5 |

10 |

5,05 |

1 |

179 |

40 |

2200 |

0,40 |

48,0 |

|

6 |

315 |

1347 |

229 |

38,0 |

10 |

3,88 |

1 |

164 |

20 |

2040 |

0,52 |

34,0 |

|

7 |

460 |

1135 |

336 |

115,0 |

20 |

11,50 |

2 |

196 |

40 |

2225 |

0,43 |

64,2 |

|

8 |

412 |

1328 |

314 |

103,0 |

20 |

10,50 |

2 |

196 |

40 |

2320 |

0,48 |

58,2 |

|

9 |

300 |

1432 |

244 |

74,8 |

20 |

7,48 |

2 |

144 |

40 |

2166 |

0,48 |

41,2 |

|

10 |

408 |

1151 |

341 |

174,5 |

30 |

17,40 |

3 |

214 |

40 |

2274 |

0,52 |

65,3 |

|

11 |

315 |

1164 |

271 |

135,0 |

30 |

13,50 |

3 |

147 |

2030 |

0,46 |

||

|

12 |

270 |

1487 |

253 |

116,0 |

30 |

11,60 |

3 |

158 |

40 |

2260 |

0,59 |

55,7 |

NANOSTRUCTURING OF CEMENT SYSTEMS • НАНОСТРУКТУРИРОВАНИЕ ЦЕМЕНТНЫХ СИСТЕМ

Импульсные режимы

Гидродинамическая активация

Схема гидродинамического излучателя ГДИ: 1 – входное сопло; 2 – резонаторные камеры;

3 – выходное сопло

Роторно-пульсационный аппарат:

1 – ротор; 2 – статор; 3 – корпус;

4 – крыльчатка; 5 – фланец; 6 – штуцер

Вид импульсов давления, формируемых в среде в двух резонаторных камерах ГДИ

Рис. 1. Волновые процессы активации

В научно-исследовательском институте бетона и железобетона (НИИЖБ) Госстроя СССР под руководством автора уже с 1980-х годов изучали особенности применения режимов активации с использованием вибрационно-импульсных режимов. В качестве оборудования использовали роторно-пульсационный аппарат (РПА), широко применяемый в различных отраслях народного хозяйства для получения эмульсий и суспензий. В рабочую камеру насоса, состоящую из неподвижной части (статора) и подвижной (ротора), под давлением подаются различные эмульсии, в том числе цементные. При вращении ротора в рабочей камере возникают высокочастотные акустические колебания в сопровождении кавитационных и гидродинамических явлений, при действии которых происходят измельчение частиц материала эмульсий и суспензий [6].

Работы по активации цементных суспензий были продолжены для других кавитаторов (роторно-пульсационные аппараты, гидродинамические излучатели), которые обеспечивают существенное повышение прочности тяжелого бетона. На рис. 1 представлены схемы оборудования и импульсных режимов.

Одной из перспективных технологий получения эмульсий и дисперсий является кавитационная технология измельчения. Кавитация – физическое явление последовательного образования, роста и коллапса микроскопических пузырьков в жидкости. Схлопывание пузырька создает высокие локализированные температуры и давления. Эффект кавитации можно достичь с помощью аккустической и гидродинамической кавитации.

Акустическая кавитация индуцируется при прохождении через жидкость ультразвуковых волн высокой частоты (16 кГц ‒ 100 МГц). При прохождении ультразвука через жидкость образуются зоны повышенного и пониженного давления, что приводит к разрыву сплошности жидкости и образованию кавитации. Условия возникновения кавитации зависят от интенсивности и частоты ультразвука, физических свойств жидкости, а также температуры и растворяемости газов [7, 8].

NANOSTRUCTURING OF CEMENT SYSTEMS • НАНОСТРУКТУРИРОВАНИЕ ЦЕМЕНТНЫХ СИСТЕМ

Рис. 2. Схема гидродинамической кавитационной установки

1 – рабочая емкость для приема раствора;

2 – электрический двигатель мощностью 3 кВт;

3 – многоступенчатый многорядный насос;

4 – пассивный гидродинамический диспергатор;

5 – соединительные элементы

Рис. 3. Наноструктурирование мелкозернистых бетонов

1 – частицы песка;

2 – частицы цемента;

3 – тонкомолотые минеральные частицы;

4 – наноразмерные частицы

В условиях гидродинамической кавитации для образования и схлопывания пузырьков используется пассивный гидродинамический диспергатор (далее – ПГД). В его конструкцию включены кавитационные тела, представляющие собой металлические стержни круглого сечения, при прохождении через которые сплошность воды разрывается и образуются кавитационные пузырьки. Для обеспечения высокого давления жидкости используется вертикальный центробежный насос, который обеспечивает давление до 6 атм.

Принцип работы пассивного гидродинамического диспергатора представлен на рис. 2.

При наличии эффективного оборудования по дополнительному измельчению минеральных частиц можно будет обеспечить высокую плотность бетона на макро- и микроуровне, а также существенно повысить его прочность.

Физическая модель наномодифицированного бетона может быть представлена частицами цемента размерами 20–80 мкм, тонкомолотыми минеральными частицами 2–8 мкм, ультродисперсными – 0,2–0,8 мкм и нанодисперсными частицами <100 нм (0,1 мкм), что показано на рис. 3 [9, 10, 11].

Для решения этой задачи и получения наноструктурного бетона с использованием 3-фрак-ционного наполнителя была выдвинута гипотеза о том, что высокую плотность минерального скелета можно получить при условии, что соотношение объемов каждой последующей фракции наполнителя к предыдущей составляет 7:3 (8:3) при диаметре частиц мелкой фракции в 8-10 раз меньше, чем крупной. В работе применялся состав, указанный в табл. 2.

Tаблица 2

Состав мелкозернистых бетонов

|

Материалы Характеристики |

Песок, кг/м3 |

Цемент, кг/м3 |

Наполнитель Н1, кг/м3 |

Наполнитель Н2, кг/м3 |

Наполнитель Н3, кг/м3 |

|

Расход материала |

1350–1400 |

450–500 |

150–300 |

75–150 |

30–75 |

|

Размеры фракций |

0,5–1 мм |

20–80 мкм |

2–8 мкм |

0,2–0,8 мкм |

50–90 нм |

NANOSTRUCTURING OF CEMENT SYSTEMS • НАНОСТРУКТУРИРОВАНИЕ ЦЕМЕНТНЫХ СИСТЕМ

ЗАКЛЮЧЕНИЕ

Работа по наноструированию бетона имеет большое практическое значение и может быть реализована с использованием для дополнительного измельчения кавитаторов различной конструкции. Однако для технологического процесса приготовления бетонной смеси тонкодисперсные составляющие должны иметь возможность длительного хранения в составе эмульсий. Поэтому встречающиеся публикации с использованием названия наноцемент ошибочны, так как наноцемент быстро твердеет,

в несколько раз быстрее, чем продолжительность приготовления бетонной смеси, ее транспортировка, укладка и уплотнение.

Для устранения этого явления достаточно увеличивать тонкость помола минеральных добавок, они обеспечивают эффект наноструктурирования бетона и могут храниться в суспензиях длительное время – до нескольких дней. Поэтому автор в литературных источниках ссылается на патент «Нановяжущие», что имеет большую перспективу применения в промышленности изготовления бетона и железобетона [9].

Список литературы Бетоны с наполнителями различной дисперсности и их наномодификация

- Гусев Б.В. Развитие нанонауки и нанотехнологий // Международная научно-техническая конференция «Композиционные строительные материалы. Теория и практика». – Пенза: Поволжский дом знаний, 2007. − С.70–73.

- Мелехов И.В. Физико-химическая эволюция твердого вещества (нанотехнология). – Москва: «БИНОМ. Лаборатория знаний», 2006. − 309 с.

- Шабанова Н.А., Попов В.В., Саркисов П.Д. Химия и технология нанодисперсных оксидов. – Москва: Академкнига, 2007. − 309 с.

- Генералов М.Б. Криохимическая нанотехнология. − М.: Академкнига, 2006. − 325 с.

- Блинков И.В., Манухин А.В. Нанодисперсные и гранулированные материалы, полученные в импульсивной плазме. − Москва, «МИСИС», 2005. − 367 с.

- Гусев Б.В., Галкина Т.Ю. Вибрационно-импульсный способ приготовления трудно смешиваемых с водой добавок // Бетон и железобетон. – 1983. − № 12. − С.13–14.

- Li G.Y., Wang P.M., Zhao X. Mechanical behavior and microstructure of cement composites incorporating surface-treated multi-walled carbon nanotubes. Carbon. 2005. Vol. 43. P. 1239–1245.

- Konsta-Gdoutos M.S., Metaxa Z.S., Shah S.P. Highly dispersed carbon nanotube reinforced cement based materials. Cement and Concrete Research. 2010. Vol. 40. P. 1052–1059.

- Гусев Б.В., Минсадров И.Н., Селиванов Н.П. Нановяжущие // Патент РФ № 2412919. – 2009.

- Гусев Б.В. Перспективные технологии при производстве сборного железобетона: монография. − Издание 2-ое. − Ижевск. – 2015. − 206 с.

- Гусев Б.В., Фаликман В.Г. Бетон и железобетон в эпоху устойчивого развития // Промышленное и гражданское строительство. ‒ 2016. ‒ № 2.‒ С. 30‒38.