Быстрое термическое окисление карбида кремния

Автор: Ивенин С.В., Крестьянсков Ф.Ю.

Журнал: Огарёв-online @ogarev-online

Статья в выпуске: 3 т.2, 2014 года.

Бесплатный доступ

В статье рассматриваются особенности процесса термического окисления карбида кремния, в частности, низкие темпы роста оксидной пленки на поверхности карбида кремния и обсуждаются способы быстрого окисления пластин карбида кремния

Карбид кремния, нетермическая активация, нитрирование плёнки, плёнки sio2, термическое окисление, фотонный нагрев

Короткий адрес: https://sciup.org/147248763

IDR: 147248763 | УДК: 621.921.27

Текст научной статьи Быстрое термическое окисление карбида кремния

Уникальные свойства карбида кремния: большая ширина запрещенной зоны, чрезвычайно высокое критическое поле лавинного пробоя, высокая теплопроводность и другие, – делают его перспективным материалом для силовой высокотемпературной электроники.

Наличие собственного окисла, полученного нагреванием образца в окислительной среде, является одним из важных преимуществ карбида кремния перед другими широкозонными полупроводниками. Экспериментально было установлено, что на поверхности карбида кремния при нагревании в атмосфере кислорода образуется пленка SiO 2 . Слои SiO 2 на поверхности карбида кремния можно выращивать и в атмосфере водяного пара (влажного кислорода), подобно тому, как это делается на кремнии.

Процесс окисления во влажном кислороде (в парах воды) и в сухом кислороде различается в том, что в случае сухого кислорода диффундирующим веществом через растущую на поверхности полупроводника окисную пленку являются атомы или ионы кислорода. Если это ионы, то рост окисла можно ускорить или замедлить с помощью внешнего электрического поля.

Зависимость скорости роста окисла от внешнего электрического поля была экспериментально подтверждена еще в ранних работах по окислению кремния. Тогда же было показано, что коэффициент диффузии ионов кислорода в кварце (SiO 2 ) на несколько порядков меньше коэффициента диффузии паров воды (влажного кислорода) при одинаковых условиях [1].

Процесс термического окисления и Si и SiC проводят обычно при температурах 1000÷12000C. Для области высоких температур (T≥11000C) процесс окисления хорошо описывается параболическим уравнением как для Si, так и для SiC. Рост окисла SiO 2 на поверхности полупроводника определяется двумя процессами: скоростью реакции Si и O 2 на границе раздела окисел/полупроводник и скоростью диффузии кислорода (или другого окислителя) к границе раздела. При температурах больше 11000C ограничивающим фактором является скорость диффузии.

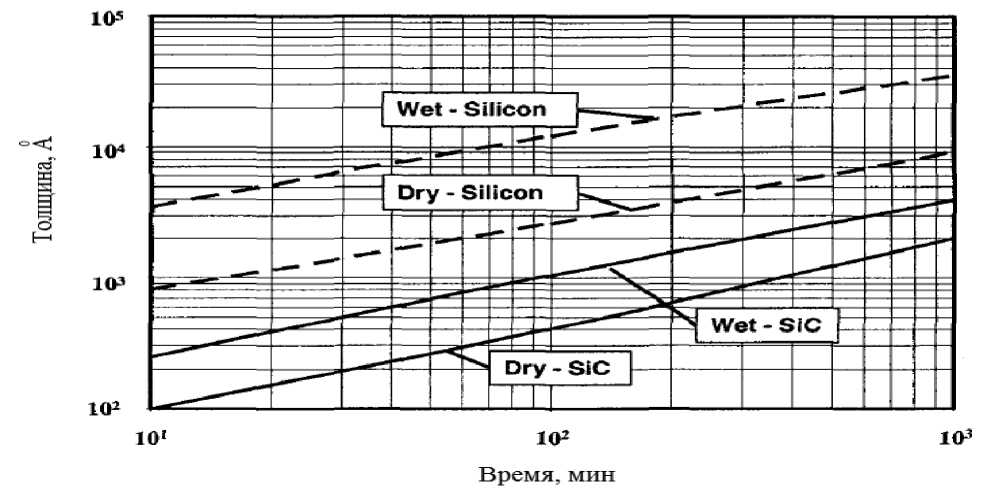

Сравнение процессов термического окисления Si и SiC показывает, что рост окисла на поверхности SiC образцов происходит существенно медленнее. В монографии [2] приведен график зависимости толщины окисной пленки от времени окисления при температуре 12000C в атмосфере сухого и влажного кислорода (рисунок 1).

Как видно из рисунка 1, для получения окисной пленки толщиной 0,1 мкм на кремнии требуется меньше 10 минут, а на карбиде кремния больше 300 минут. Средняя скорость роста окисла на Si ~ 10 нм/мин, а на SiC ~ 15 нм/час.

Рис. 1 – Зависимость толщины окисной пленки на Si и на SiC от времени окисления при 12000C

Исследования свойств и процессов получения окисных пленок на карбиде кремния в последние 10 лет многими авторами показали, что термическое окисление в обычных (классических) печах в кварцевых трубах с резистивным нагревом в потоке сухого кислорода позволяет получать окисные пленки на SiС со скоростью 6-15 нм/час при температуре ~ 11500C. При этом толщины пленок находятся в диапазоне 0,1÷0,2 мкм. По мере увеличения толщины (и времени) окисла, средняя скорость роста уменьшается.

Важно отметить, что скорости окисления SiC на углеродной грани (на C-поверхности) во много раз (почти в 10 раз) больше, чем скорость окисления кремниевой грани. Но при этом и углеродная грань SiC окисляется намного медленнее, чем кристаллы Si.

Процесс образования окисла на поверхности SiC отличается от процесса окисления кремния и может быть описан следующими реакциями [3]:

SiC + O → CO + Si

CO + O → CO 2

Si + 2O → SiO 2

Термическое окисление SiC включает следующие этапы:

-

1) перенос молекулярного кислорода (или другого окислителя) к окисляемой поверхности;

-

2) диффузия кислорода (или другого окислителя) через пленку окисла к границе раздела SiC/SiO 2 ;

-

3) реакция кислорода с карбидом кремния на границе раздела;

-

4) обратная диффузия газообразных продуктов реакции окисления (например CO 2 ) через окисную пленку;

-

5) удаление газообразных продуктов с окисленной поверхности.

В результате, при классическом термическом окислении SiC имеет место и очень малые скорости окисления (и малые толщины при больших затратах времени) и низкое качество окисных пленок, вернее, низкое качество границы раздела SiO 2 /SiC.

Для решения этих проблем используются различные технологические приемы. Чтобы увеличить скорость роста окисла на поверхности SiC, окисление проводят при повышенных температурах (до 14000C и выше), проводят предварительную аморфизацию окисляемой поверхности, вводят в состав газа-окислителя различные добавки, осуществляют нетермическую активацию окисления.

Для улучшения свойств границы раздела и удаления углерода из окисной пленки наиболее часто проводят отжиг и нитрирование полученного слоя. Нитрирование проводится либо прямо в процессе роста окисла, либо в процессе отжига в атмосфере азота или азотосодержащего газа. При получении окисной пленки на поверхности SiC в классической печи (кварцевая труба и резистивный нагрев) это довольно затратный процесс.

В качестве альтернативы классическому варианту термического окисления SiC ряд авторов предлагают решить проблемы скорости роста и качества окисных пленок на поверхности SiC, используя нетермическую активацию окисления в так называемом быстром термическом процессе [4, 5].

Процесс окисления в этом случае проводится в печи, в которой нагрев осуществляется с помощью мощных галогеновых ИК-ламп, т. е. высокоэнергетические фотоны используются как источник термической и оптической активации. Такой вариант быстрого термического процесса реализован в высокотемпературной печи для быстрого термического окисления SiC модели AS-One 100 HT производства ANNEALSYS (Франция).

Такая печь обеспечивает очень быстрый нагрев образца (100-2000С/с) до температуры ~ 12000С. Рабочая камера может быстро продуваться и заполняться необходимыми технологическими газами при низком потреблении этих газов.

Эксперименты по окислению, произведенные в таких печах в режимах быстрого термического окисления и быстрого термического отжига в различных средах, позволили получить скорости роста пленок в диапазоне 3÷6 нм/мин, т. е. скорость роста окисной пленки на карбиде кремния приближается к скорости роста окисла на кремнии.

Кроме собственно скорости роста окисной пленки для приборных применений (в особенности в МОП-транзисторах) важно знать и уметь получать и другие параметры окисной пленки: пористость, электрическая прочность, плотность состояний, наличие электрически активных центров на границе раздела.

До сих пор наиболее эффективным методом для пассивации ловушек на границе раздела SiC/SiO 2 и удаления углерода из пленки считается метод нитрирования. Нитрирование структур SiC/SiO 2 , либо в процессе роста окисла, либо в процессе отжига после окисления можно проводить и в обычном (классическом) технологическом процессе (окисление в кварцевых печах с резистивным нагревом), но применение быстрого термического процесса, когда используются высокоэнергетические фотоны, позволяет получать пленки высокого качества за существенно меньшее время [6]. Комбинируя преимущества быстрого технологического процесса окисления и отжига с использованием различных сочетаний азот- и кислород-содержащих газов можно получать структуры

SiC/SiO 2 с хорошими свойствами границы раздела и за время на порядок меньшее, чем при классическом термическом окислении.

Наиболее существенным недостатком быстрого термического процесса (окисления и отжига) является невозможность проводить групповую обработку пластин и обеспечивать воспроизводимость параметров процесса. Кроме того, исследование процессов быстрого термического окисления и отжига проводилось на достаточно тонких слоях (десятки нанометров), что недостаточно для многих приборных применений.

Применение технологии быстрого термического окисления и отжига, основанной на фотонной активации технологических процессов, позволяет получать окисные и оксинитридные пленки на поверхности карбида высокого качества и с большими скоростями роста, а коммерчески доступное оборудование дает возможность проводить лабораторные исследования по термическому окислению карбида кремния. Однако для промышленного применения этой технологии требуется более производительное оборудование и исследования быстрых термических процессов применительно к конкретному производству карбид кремниевых приборов.

Список литературы Быстрое термическое окисление карбида кремния

- Основы технологии кремниевых интегральных схем: окисление, диффузия, эпитаксия / под ред. Р. Бургера и Р. Донована; пер. с англ. - М.: Из-во М.: Мир., 1969.

- Baliga B. J. Silicon Carbide Power Devices. - World Scientific, 2005.

- Silicon Carbide. Materials, Processing and Applications in Electronic Devices / Edited by Moumita Mukherjee, Published by InTech, 2011.

- Constant A., Camara N., Godignon P., Berthou M., Camessel J., Decams J.-M. Rapid and efficient oxidation process of SiC by in-situ multiple RTP steps. Silicon Carbide and Related Materials - 2009, Materials Science Forum Vols. 645-648 (2010) - pp. 817-820.

- Рембеза С. И. Рябинина И.А., Тимохин Д.П. Термическое окисление SiC. Химия твердого тела и современные микро и нанотехнологии // VII Международная конференция. - Кисловодск - Ставрополь: СевКавГТУ, 2007. - С.212-216.

- Das M. K. Recent advances in (0001) 4H-SiC MOS Devices Technology. Silicon Carbide and Related Materials - 2003, Materials Science Forum. - Vols 457-460 (2004).- pp. 1275-1280.