Черная металлургия на древнерусских сельских поселениях Куликова поля

Автор: Наумов А.Н.

Журнал: Краткие сообщения Института археологии @ksia-iaran

Рубрика: Археология и естественнонаучные методы

Статья в выпуске: 220, 2006 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/14327956

IDR: 14327956

Текст статьи Черная металлургия на древнерусских сельских поселениях Куликова поля

Kemave - litewska Troja: Katalog wystawy ze zbiordw Panstwowego Muzeum-Rezerwatu Archeologii i Historii w Kemave, Litwa. Warszawa, 2002.

Oldeberg, 1966. Metallteknik under vikingatid och medeltid. Stockholm.

Scott DA., 1991. Metallography and Microstructure of Ancient and Historic Metals. The Getty Conservation Institute.

Stenberger M., 1947-1958. Die Scatzfunde Gotlands der Wikingerzeit: Text. Uppsala.

Tulp C., Meeks N., 2000. The Tjitsma (Wijnaldum) die: a 7th century tool for making a cross-hatched pattern on gold foil, or master template // Historical Metallurgy. L. Vol. 34, part 1.

A.H. Наумов

ЧЕРНАЯ МЕТАЛЛУРГИЯНА ДРЕВНЕРУССКИХ СЕЛЬСКИХ ПОСЕЛЕНИЯХ КУЛИКОВА ПОЛЯ

Выдающийся исследователь средневекового русского ремесла Б.А. Колчин большое внимание уделял в своих трудах древнерусской черной металлургии, которая практически полностью в эту эпоху концентрировалась в сельской местности. Поэтому не случайно, что одним из направлений широкомасштабных исследований древнерусской сельской территории Куликова поля стало изучение ремесленной деятельности по получению сыродутного железа в местных мастерских (рис. II)1.

Проведенные сплошные разведочные работы на территории Куликова поля позволили определить, что в домонгольское время (конец ХП - первая треть ХТП в.) на Куликовом поле существовало 15—17 мастерских, обеспечивающих металлом и готовыми изделиями около 573 крестьянских дворов, в золотоордынское время (середина ХП1 - третья четверть XIV в.) - 25-27 мастерских на 210 дворов (Гоняный, Гриценко, 1997. С. 19). Детальные сборы подъемного материала и раскопки на памятниках с производственными комплексами показали, что территории комплексов колеблются от 0,4 до 4 тыс. м2. Мастерские домонгольского времени достаточно равномерно распределяются по территории. Расстояния между мастерскими и между мастерскими и соседними группами селищ не превышают 5-10 км, что соответствует узкому рынку средневековой деревни (Рыбаков, 1948. С. 445), ориентированному на удовлетворение потребностей в железе и изделиях из него населения Куликова поля. В то же время расположенность мастерских вдоль Старой Данковской и Ефремовской сухопутных дорог, существовавших в древнерусское время, заставляет предположить обслуживание кузнецами Куликова поля и транзитного торгового потока.

Иная картина складывается в золотоордынский период. Наблюдается концентрация мастерских в среднем течении р. Вединец (4 мастерские) и на посаде Устьинского городища (8-13). Несмотря на сокращение населения более чем в 2,5 раза, количество мастерских возрастает в 1,5 раза. Усиливается концентрация производства. Если в домонгольское время количество мастерских в одной группе поселений не превышало 3-5, то в золотоордынский период только в группе поселений у д. Устье существовало 8-13 мастерских. Общие показатели соотношения дворов и мастерских в оба периода показывают, что в домонгольское время железоделательным ремеслом занималось около 3% населения, в золотоордынское - уже 12%, т.е. в 4 раза возрастает число людей, занятых в данном ремесле, что свидетельствует о количественном скачке в данном производстве.

Сырьем для сыродутного производства на территории Куликова поля являлись бурые железняки. Отличительной особенностью рудного горизонта Куликова поля является его малая мощность (0,1-0,15 м). Пласты залегания железных руд имеют линзовидную или гнездовую неправильную форму, подчас сложной конфигурации, вследствие чего качество руды, мощность горизонта и условия его залегания чрезвычайно изменчивы. Содержание железа в образцах бурых железняков Куликова поля, по данным геологоразведки, составило 34,7—46,5% (Севостьянов и др., 1965. С. 522). Руда подвергалась обогащению, так как содержание железа в образцах с рабочих площадок мастерских колеблется в пределах 73-89% (Пелевин, 2000. С. 7). На территории рабочих площадок мастерских не обнаружено запасов руды.

периода: 14 - поселение Монатырщина-5, 15 - поселение Вединец-2, 16 - поселение Вединец-5а, 17 - поселение Вединец-5, 18 - поселение Вединец-1, 19 - поселение Красное-3, 20 - поселение Красное-4, 21 - поселение Себино-8, 22 - поселение Себино-9, 23 - поселение Колесовка-2, 24 - поселение Колесовка-1, 25 - поселение Устье-3, 26 - поселение Грязново-1-3, 27 - поселение Исаковские Выс.-1, 28 - поселение Березовка-5, 29 - поселение Б учалки-4, 30 - поселение Федосовска-2.

Вероятно, вся руда в мастерских сразу перерабатывалась (Рыбаков, 1948. С. 126), что указывает на цикличность металлургического производства. Морфологически почти вся руда в культурном слое мастерских встречена в виде небольших кусочков, весом 20-40 г и размером в поперечнике до 2-3 см. Дробление руды являлось необходимым условием оптимального режима варки железа, поскольку, как показано А.А. Байковым (1961. С. 81), измельчение руды способствовало более быстрому протеканию реакций восстановления железа в связи с увеличением площади поверхности руды, участвующей в химико-термических реакциях сыродутного процесса. Такие операции, как промывка, сушка, просеивание руды или ее механическое обогащение путем отделения кусков пустой породы, не вызывают сомнений. В то же время минералогическое исследование образцов руды показало, что сильному прокаливанию руду перед ее использованием в мастерских Куликова поля не подвергали (Пелевин, 2000. С. 5).

Анализы древесного угля с рабочих площадок Куликова поля показали, что он получался путем полукоксования исходной древесины без доступа воздуха, ямным способом. Температура углежжения составляла 500-550 °C. Исходной древесиной служил дуб, уголь которого характеризуется незначительной влажностью, низкой зольностью, высоким выходом древесного угля с реакционной способностью, удовлетворяющей требованиям сыродутного процесса (Рыльцова, 1999. С. 2-5). Отсутствие на исследованных производственных памятниках следов промысла по обжигу угля свидетельствует, что производство топлива происходило вне поселений и мастерских, непосредственно в лесу, в местах заготовки древесины.

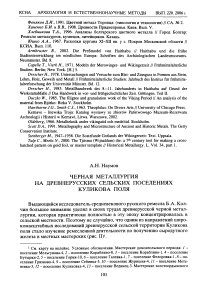

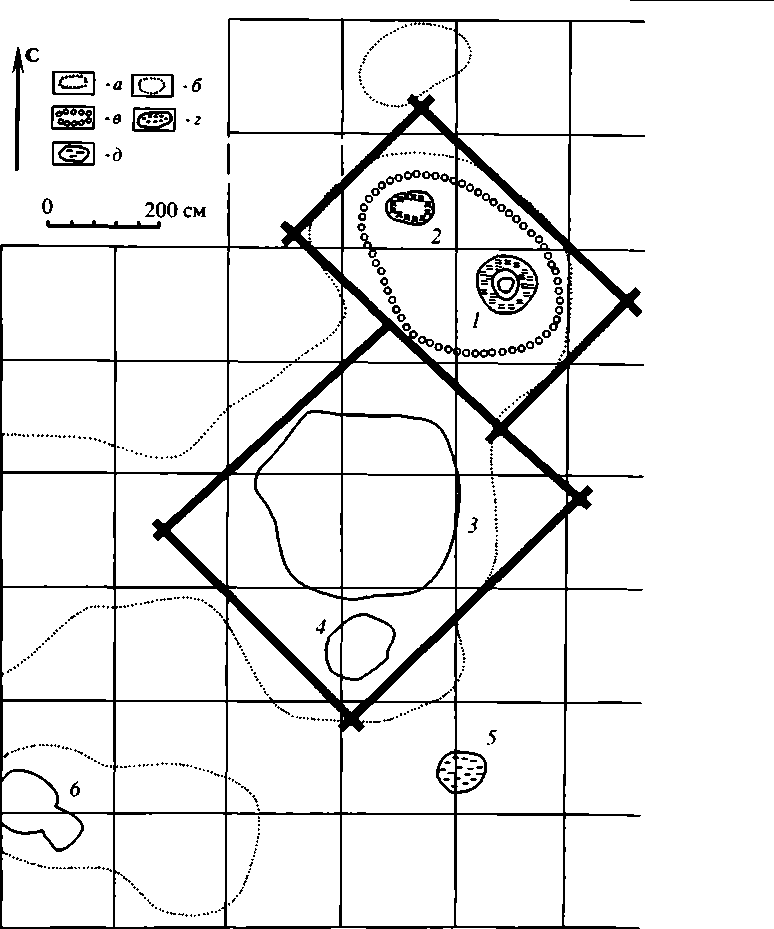

На территории древнерусских металлургических мастерских Куликова поля обнаружены остатки шести сыродутных горнов, относящихся к золотоордынскому периоду. Все эти сооружения представляли собой наземный тип глинобитных печей с вертикальной шахтой, смонтированной без деревянного каркаса, полусферической по форме лещадью (диаметр 0,3-0,45 м), без предгорновых ям (рис. Ш). Основания печей монтировались на специально подготовленных площадках поверхности материка или в неглубоких ямах, выстланных камнем в качестве усиливающего элемента конструкции (рис. 1). Подобная вариативность (на материке или в неглубокой грунтовой яме), вероятно, зависела от уровня заглубления фундамента горна, а принцип подбора конструктивного решения зависел от глубины залегания материкового суглинка. В одном случае (поселение Грязново-2) удалось проследить, что поверхность печи покрывалась снаружи толстым (до 0,1 м) слоем белой глины.

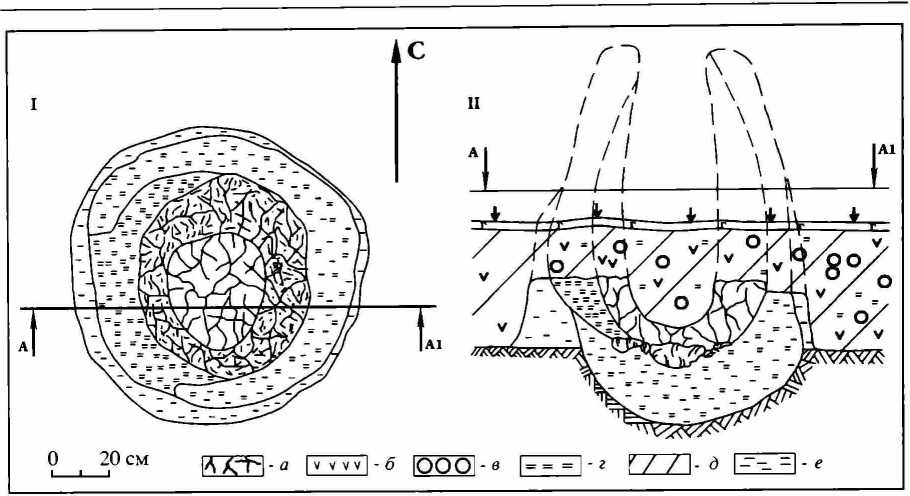

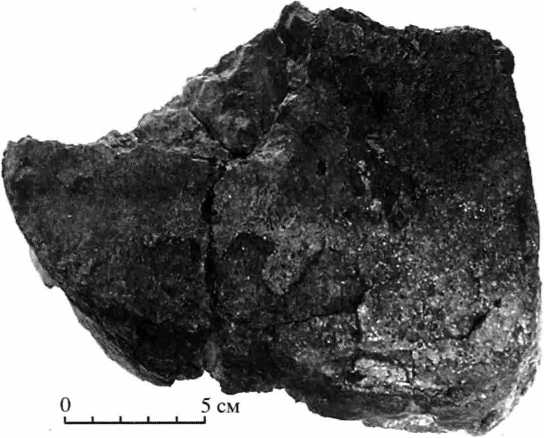

Важной деталью для реконструкции основных параметров горнов Куликова поля стала находка на поселении Колесовка-1 (мастерская 1) фрагмента летки (заслонки) груди сыродутной печи (рис. 2). Реконструируемая форма летки (рис. 3) имела в плане вид полукруга, шириной в основании 33,5-34 см, высотой 18,5-19 см и толщиной 7,5-8,7 см. В основании летки имелось отверстие для вставки сопла воздуходувных мехов.

Учитывая пропорции идеальной модели древнерусских сыродутных горнов, предложенные Б.А. Колчиным (Колчин, Круг, 1965. С. 198), можно

Рис. 1. План и разрез сыродутного горна селища Колесовка-1

/ - план основания горна; II - разрез горна по осевой линии с реконструкцией профиля верхней части горна. Условные обозначения: а - глина белого прокала; б - уголь; в - металлургический шлак; г - глина красного прокала; д - темно-серый гумусированный суглинок; е - необожженная глина

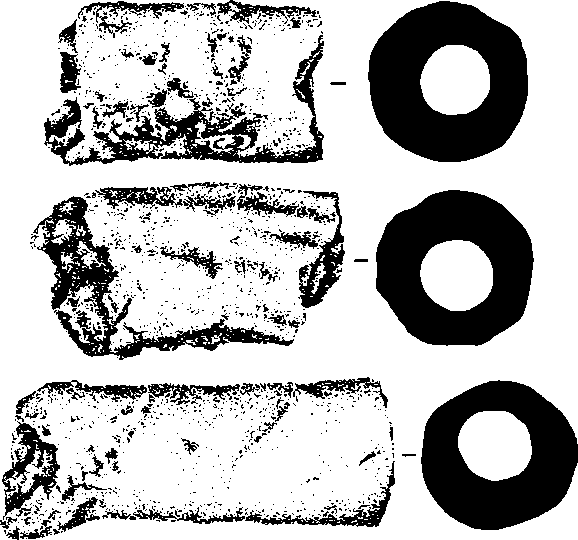

Рис. 2. Фрагмент глиняной летки (заслонки) груди сыродутной печи с селища Колесовка-1

предположить, что при высоте шахты 0,8-1,0 м, среднем внешнем диаметре большинства горнов Куликова поля 0,7 м и внутреннем в нижней части шахты 0,3-0,45 м, рабочий объем данных горнов составлял около 0,12-0,25 м3. Характерной чертой горнов Куликова поля является значительная толщина стенок печей (до 0,4 м на уровне лещади) при незначительных параметрах самой шахты. Низкие показатели рабочего объема горнов свидетельствуют об их невысокой производительности и повышенных затратах сырья и топлива при производстве сыродутного железа. В то же время такие размеры шахты печи не требовали большого количества воздуха и мощных мехов, что позволяло проводить варку железа при стабильных температурах.

На памятниках с многоразовым производством железа фрагменты глиняных сопел исчисляются сотнями. Эти находки - обычное явление и на памят-

Рис. 3. Реконструкция глиняной летки (заслонки) груди сыродутной печи с селища Колесовка-1

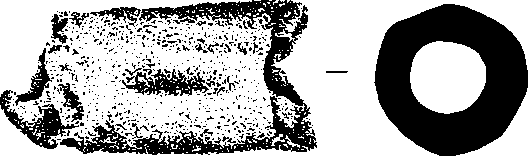

никах черной металлургии Куликова поля. На поселении Колесовка-1 обнаружено 615 фрагментов сопел (рис. 4), Себино-9 - 126, Вединец-1 - 150, Грязно-во-2 (1-3) - 329. При общем разбросе внешних диаметров изделий, большинство фрагментов сопел с поселений Куликова поля составляет от 3,5 до 5,0 см. Внутренний диаметр сопел имеет еще более узкие интервалы - 2,0-2,4 см. Вероятная длина древнерусских сопел Куликова поля составляла 22,5-26,5 см.

Производственные постройки металлургических мастерских Куликова поля однотипны (рис. 5). Рядом с металлургическими горнами располагались срубные или столбовые нежилые наземные постройки с заглубленными в грунт подполами. Все постройки располагались в непосредственной близости от сыродутных горнов, что позволяет предположить расположение их под одной крышей, в единых строительных комплексах площадью 20-50 м2. Рядом с постройками и горнами располагались ямы-хранилища сырья, топлива, продуктов железопроизводства и металлического лома для дальнейшей переработки, а также скопления металлургического шлака.

Таким образом, древнерусские металлурги Куликова поля производили железо в свободностоящих глинобитных горнах с вертикальной шахтой и искусственным дутьем в русле классической схемы сыродутного процесса. Имеющиеся в нашем распоряжении материалы позволяют указать на некоторые особенности технологических процессов получения металла и его первичной обработки на данных производственных объектах. Все исследованные металлургические горны Куликова поля работали без шлаковыпус-ка, так как при раскопках не было обнаружено следов каналов для выпуска жидких шлаковых масс, а летка горна с поселения Колесовка-1 имела только одно отверстие для сопла в своей нижней части. Отсутствие шлаковыпу-ска на металлургических горнах Куликова поля косвенным образом подтверждается отсутствием предгорновых ям и наличием фрагментов сопел с отверстиями, залитыми жидким шлаком, уровень которого поднимался выше нижнего горизонта груди печи.

Рис. 4. Фрагменты глиняных сопел воздуходувных мехов с селища Колесовка-1

Нагрев металлургических шлаков до появления следов оплавленности показал, что размягчение шлака происходило в температурном интервале 1180-1200 °C. Процессу оплавления были также подвергнуты фрагменты внутренней поверхности летки печи и оконечности сопел с мастерской поселения Колесовка-1. Исследования образцов зафиксировали температуры с интервалом 1250-1300 °C и выше (Боголюбов, 2000. С. 2), что достаточно для нормального хода сыродутного процесса, согласно теории А.А. Байкова (1961. С. 71).

Учитывая особенности конструкции и размеров горнов на Куликовом поле, для производства варки железа в одной печи не требовалось более двух человек, и технологическая цепочка выглядела следующим образом. После прогрева печи в шахту загружался древесный уголь. Его поджигали и в арочную грудь печи, расположенную в нижней части горна, но выше лещади, монтировали глинобитную летку с воздуходувным соплом. Затем к соплу присоединяли меха. Один работник начинал нагнетать воздух в печь, а второй - через колошниковую часть, сверху загружать шихту из смеси древесного угля и обогащенной руды. Во время производственного цикла один человек продолжал работать на воздуходувных мехах, а второй следил за

Рис. 5. План раскопанной части и реконструкция планиграфии построек металлургической мастерской селища Колесовка-1

1 - сыродутный горн; 2 - яма-хранилище железного лома и сырья; 3 - подпол производственной постройки; 4 - хозяйственная яма; 5 - скопление в культурном слое материковой глины; 6 - производственная яма с находками руды. Условные обозначения: а - границы скопления мелкого железного лома; б - границы концентрации отходов производства в культурном слое; в - границы скоплений металлургического шлака; г - обожженная глина; д - необожженная глина процессом и осуществлял многократную загрузку шихты в печь, по мере прогорания угля. По окончании процесса летка вместе с соплом разбивалась, а металлургический агломерат извлекался из рабочего объема горна для дальнейшей переработки. Печь очищалась от отходов производства для нового рабочего цикла.

Таблица 1

|

№ |

Мастерская |

Количество горнов |

Количество шлака (кг) |

Количество руды (кг) |

Количество железа (кг) |

|

1 |

Себино-9 |

1 |

78,55 |

157,1 |

39,3 |

|

2 |

Грязново-2(1-3) |

1 |

198,26 |

396,52 |

99,13 |

|

3 |

Колесовка-1 |

3 |

354,94 |

709,88 |

177,47 |

Существующие методики позволяют нам получить общее представление о параметрах производства железа в той или иной металлургической мастерской. Усредненное соотношение полученного шлака к переработанной руде 2:1, руды к полученному железу 4 : 1 (Колода, 1994. С. 134, 135). Если условно принять, что вес одной товарной крицы соответствовал конечному выходу продукта одного рабочего цикла горна, то найденная на поселении Колесовка-2 товарная крица имела вес 3,35 кг. Учитывая угар металла при ее проковке в полуфабрикат в 38% от ее первоначального веса (Терехова и др., 1997. С. 13), что подтверждается и историческими данными (Сербина, 1978. С. 35), количество чистого железа, получаемого при одном цикле в железоделательном горне Куликова поля, могло составлять 2,08 кг (рис. IV). Проведя несложные вычисления и зная весовое количество шлака из мастерских, можно представить себе примерную картину производительности горнов на территории Куликова поля, представленные в табл. 1.

Данные цифры, естественно, приблизительны. Это связано, прежде всего, с тем, что у всех горнов были разные срок и интенсивность эксплуатации, а соответственно, и накопление отходов металлургического производства. Во многих случаях не весь шлак попал в площадь раскопа и был взвешен. Угар металла при проковке криц мог достигать 50%. В данном случае максимально приближенные к действительности результаты мы имеем для мастерской поселения Себино-9, так как памятник представлял собой обособленную мастерскую по получению сыродутного железа и его территория была раскопана полностью, что подтверждают данные геофизики. Так или иначе, сыродутные горны Куликова поля использовались многократно.

Для выявления уровня товарности производства сыродутного железа древнерусской сельской округи Куликова поля необходимо представить общее соотношение производимого и потребляемого железа в данном регионе. Несмотря на приблизительность подобных вычислений, они дают общую картину количественных показателей объемов черной металлургии. Взяв весовой объем железа, находящийся одновременно в употреблении одной большой крестьянской семьи, в 20 кг (Струмилин, 1954. С. 26; Паньков, 1993. С. 103) и зная количество крестьянских дворов на различные хронологические этапы древнерусского периода истории Куликова поля, можно считать, что общее количество железа, одновременно находившегося в употреблении населения Куликова поля в домонгольское время, около 11,5 т, в золотоордынское — около 4,2 т. Принимая данные С.Г. Струмилина годовой амортизации железа в одном хозяйстве в 1 кг (Струмилин, 1954. С. 27), же- лезоделательные мастерские должны были ежегодно воспроизводить соответственно около 570 и 210 кг в год. Общий объем железа, который должны были произвести металлурги для нужд населения за период в примерно 40 лет до Батыева нашествия, за минусом первоначального объема железа, принесенного населением с собой, составлял около 11,4 т, за 120 лет золотоордынского периода - около 21т. Для выработки суммарного объема железа (32,4 т), потребляемого населением Куликова поля в конце ХП - середине XIV в., согласно подсчетам, требовалось около 130 т железной руды и более 33 т древесного угля (Колчин, Круг, 1965. С. 214). Для изготовления такого количества угля (на 1 т угля при ямном способе углежжения расходовалось примерно 11,7 м3 древесины) требовалось пережечь около 386 м3 древесины (Гопак, 1986. С. 419). По подсчетам С.В. Панькова и Д.П. Недо-пако, для этого требовалось переработать 19 300 стволов деревьев диаметром в среднем 8 см и высотой 6 м (Недопако, Паньков, 1982. С. 201). Данные по углю представлены минимально. В действительности угля требовалось гораздо больше, если учесть небольшой объем железа, полученный за один цикл для древнерусских горнов. Значительное количество угля требовалось на последующий разогрев горновых криц с целью их проковки и получения кузнечных полуфабрикатов и изготовления кузнечной продукции. По данным С.В. Струмилина, в кустарном производстве Урала начала XVIII в. для расковки горновых криц в уклад и сталь требовалось в 5 раз больше угля, чем для получения самих горновых криц (Струмилин, 1954. С. 63).

Попробуем соотнести теоретические и фактические объемы производства железа. Массовые следы металлургического производства обнаружены в 15-17 мастерских до Батыева нашествия и в 25-27 - после. Расчеты показывают, что для восполнения железных изделий в домонгольское время каждая мастерская должна была ежегодно производить 33-38 кг чистого железа, в золотоордынское время - около 7-8 кг, за весь период в первом случае - 670-760 кг, во втором - 780-840 кг. Если принять в расчет возможность получения в горне за один рабочий цикл до 2 кг железа, то для удовлетворения нужд населения в железе каждая мастерская в конце XII - первой половине XIII в. должна была проводить ежегодно 16-19 производственных циклов, во второй половине XIII - середине XIV в. - 3—4. Тот факт, что один и то же мастер с семьей сам заготавливал сырье и топливо, занимался производством горновой крицы и ее дальнейшей обработкой только в свободное от сельскохозяйственных работ время (производственный цикл мог занимать, по данным о работе тульских домниц XVII в., до 6 месяцев), цифра в 20 циклов в год представляется минимальной нормой для ежегодной производительности и временных затрат древнерусских домниц Куликова поля. Например, Б.А. Колчин считает, что домница с одним горном в Вод-ской пятине Новгородской земли конца XV в. за 3—4 зимних месяца могла произвести до 300 криц весом в 3 кг каждая (Колчин, 1984. С. 161).

Несмотря на определенную условность приведенных цифр, погрешность сделанных вычислений все же не может существенно повлиять на общую картину железоделательного производства древнерусской сельской округи Куликова поля.

В домонгольский период соотношение потребностей в железе населения Куликова поля и фактического производства металла в целом при всех допусках вполне соотносимы. В золотоордынское время каждая сыродутная печь лишь 20-25% своей загрузки использовала для удовлетворения в железе внутренних потребностей сельского населения Куликова поля, в остальное время металл производился на внешний рынок.

В настоящее время трудно судить, какие внешние факторы заставили сельское население Куликова поля столь интенсивно заниматься железова-рением в золотоордынский период. В данном случае можно лишь утверждать, что, вероятно, возникла потребность в данном продукте ремесла на внешнем рынке сопредельных Куликову полю территорий. Это в свою очередь могло быть вызвано возникшим дисбалансом в структуре рыночных связей в результате изменения политической ситуации в регионе пограничья литовских, московских, рязанских и золотоордынских земель.

Список литературы Черная металлургия на древнерусских сельских поселениях Куликова поля

- Байков А.А., 1961. Физико-химические основы способов прямого восстановления железа из руд//Байков А.А. Избранные труды. М.

- Боголюбов Н.В., 2000. Отчет о химико-термических исследованиях предметов металлургического производства с территории Куликова поля. Тула.

- Гоняный М.И., Гриценко В.П., 1997. Куликово поле в XII-XVII вв.//Краеведческие чтения, посвященные 220-летию образования Тульской губернии. Тула.

- Гопак В.Д., 1986. Железообрабатывающее ремесло//Археология Украинской ССР. Киев. Т. 3: Раннеславянский и древнерусский периоды.

- Колода В.В., 1994. Методика определения товарности железопроизводства на памятниках Юго-Восточной Европы I тысячелетия н. э.//Историко-культурное наследие. Памятники археологии Центральной России: охранное изучение и музеефикация. Рязань.

- Колчин Б.А., 1984. Ремесло//Очерки истории русской культуры XIII-XV вв. М. Ч. 1: Материальная культура.

- Колчин Б.А., Круг О.Ю., 1965. Физическое моделирование сыродутного процесса производства железа//Археология и естественные науки. М.

- Недопако Д.П., Паньков С.В., 1982. О масштабах производства железа на Лютежском центре черной металлургии первой четверти I тысячелетия н. э.: К методике определения объемов производства древних центров железодобычи//Новые методы археологических исследований. Киев.

- Паньков С.В., 1993. Чорна металургiя населення украïнського лiсостепу (перша половина I тис. н. е.). Киïв.

- Пелевин А.Т., 2000. Отчет о проведении минералогического изучения железных руд на территории военно-исторического и природного музея-заповедника «Куликово поле». М.

- Рыбаков Б.А., 1948. Ремесло Древней Руси. М.; Л.

- Рыльцова С.В., 1999. Заключение по исследованию образцов древесного угля с археологического памятника Колесовка 1 Куликова поля. Тула.

- Севостьянов Ю.А., Масленников В.П., Мулаков А.Г., Севостьянова Л.М., Матюхин Н.В., Демидов В.Н., 1965. Отчет Епифанской геолого-съемочной партии Тульской КРГЭ в 1961-1964 гг. о комплексной геолого-гидрологической съемке масштаба 1:50 000 на площади листов N-37-66-В, N-37-77-Б, N-37-78-В и N-37-78-Г (Тульская и Рязанская области) в период 1961-1964 гг. Т. 1. Тула.

- Сербина К.Н., 1978. Крестьянская железоделательная промышленность Центральной России XVI -первой половины XIX вв. Л.

- Струмилин С.Г., 1954. История черной металлургии в СССР. М. Т. 1: Феодальный период (1500-1860 гг.).

- Терехова Н.Н., Розанова Л.С., Завьялов В.И., Толмачева М.М., 1997. Очерки по истории древней железообработки в Восточной Европе. М.