Численный анализ циклического процесса адсорбционного разделения синтез-газа

Автор: Акулинин Е.И., Голубятников О.О., Дворецкий Д.С., Дворецкий С.И.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 1 (83), 2020 года.

Бесплатный доступ

Проведено численное исследование динамики циклического процесса короткоцикловой безнагревной адсорбции при разделении синтез-газа и концентрировании водорода. Изучено влияние режимных (давления на выходе компрессора и вакуум-насоса, длительности цикла «адсорбция-десорбция», коэффициента обратного потока) и конструктивных (высоты насыпного слоя адсорбента и внутреннего диаметра адсорбера) параметров установки на степень извлечения и чистоту концентрируемого водорода, производительность установки в заданном диапазоне изменения температуры, состав и давление исходной газовой смеси. Установлено, что при уменьшении содержания водорода от 68 до 48 об. % и одновременном увеличении содержания диоксида углерода в исходной газовой смеси от 27 до 47 об. % требуемое значение чистоты водорода на уровне 99.99 об. % может быть достигнуто за счет уменьшения давления на выходе вакуум-насоса от 0,75?105 до 0,5?105 Па. При этом увеличивается длительность стадии адсорбции от 120 до 150 с, а степень извлечения водорода снижается от 55 до 52% вследствие увеличения доли потока, отбираемого на регенерацию адсорбента. Повышение температуры исходной газовой смеси от 293 до 323 К приводит к необходимости уменьшения длительности стадии адсорбции от 148 до 42 с из-за уменьшения равновесных концентраций диоксида и моноксида углерода в адсорбенте.

Безнагревная адсорбция, цеолитовый адсорбент nax, синтез-газ, водород, динамика, математическое моделирование, вычислительный эксперимент

Короткий адрес: https://sciup.org/140248307

IDR: 140248307 | УДК: 661.935, | DOI: 10.20914/2310-1202-2020-1-230-236

Текст научной статьи Численный анализ циклического процесса адсорбционного разделения синтез-газа

Циклические адсорбционные процессы и, в частности, короткоцикловая безнагревная адсорбция (КБА) являются наиболее распространенным способом разделения газовых смесей и концентрирования в них целевых продуктов. Процессы КБА не предполагают наличия Для цитирования

внешнего источника теплоты, а теплота, выделяемая на стадии адсорбции, используется для осуществления процесса десорбции адсорбтива из адсорбента (регенерации адсорбента).

Циклические адсорбционные процессы широко применяют в промышленности для разделения газовых смесей и концентрирования

Vestnik VGUIT [Proceedings of VSUET]. 2020. vol. 82. no. 1. pp. 230–236.

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License водорода, кислорода, азота, диоксида углерода и других газов. Одной из актуальных задач в области адсорбционного разделения является извлечение водорода с чистотой 99.99 об. % из водородсодержащих технологических потоков и синтез-газа [1–4].

Цель работы – численное исследование системных связей и закономерностей циклических адсорбционных процессов разделения синтез-газа и концентрирования водорода, влияния конструктивных и режимных параметров установки КБА на степень извлечения и чистоту водорода в заданном диапазоне изменения возмущающих воздействий (температуры, состава и давления исходной водородсодержащей смеси).

Описание циклического процесса адсорбционного разделения синтез-газа и концентрирования водорода

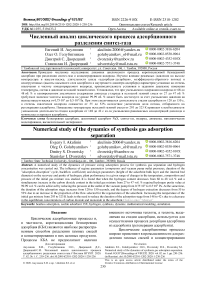

Технологический процесс концентрирования водорода методом адсорбционного разделения синтез-газа с циклически изменяющимся давлением осуществляется в четырехадсорберной установке КБА с гранулированным адсорбентом NaX (рисунок 1) [5].

Установка предназначена для концентрирования водорода до 99.99 об. %. Исходная газовая смесь подается в установку после предварительной осушки (стадия осушки в работе не рассматривается). Подъем давления в адсорберах 2a, b, c, d производится открытием управляемых клапанов 3a, b, c, d, через которые газовая смесь подводится к слою адсорбента в адсорберах на стадии адсорбции. Продукционный водород отводится из адсорберов на стадии адсорбции через клапаны 5a, b, c, d и направляется потребителю через ресивер (на рисунке 1 не показан). Противоточная регенерация слоя адсорбента осуществляется путем пропускания продувочной (обогащенной водородом) газовой смеси через клапаны 6a, b, c, d, а через клапаны 4a, b, c, d осуществляется отвод продувочного газа на стадии десорбции (регенерации адсорбента).

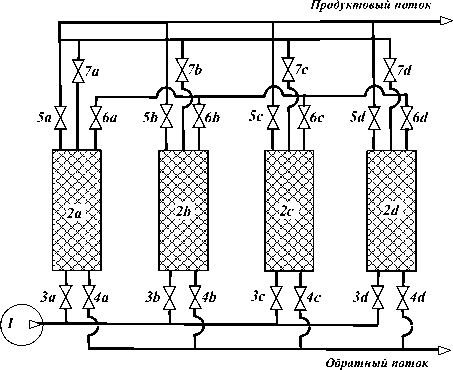

Согласованная работа клапанов установи КБА (рисунок 1) осуществляет последовательно в каждом адсорбере цикл «адсорбция-десорбция». Циклограмма изменения давления в одном адсорбере в течение одного цикла продолжительностью 400 с приведена на рисунке 2.

В качестве адсорбентов в установках КБА при осуществлении циклических адсорбционных процессов широко используют гранулированные активные угли и цеолиты CaA, NaX, обладающие наибольшей емкостью и селективностью по CO 2 и CO [3, 4].

Рисунок 1. Технологическая схема установки КБА разделения синтез-газа и концентрирования водорода Figure 1. Technological scheme of the PSA unit for synthesis gas separation and hydrogen production

Рисунок 2. Циклограмма изменения давления в адсорбере установки КБА в течение одного цикла «адсорбция–десорбция»

Figure 2. Cyclogram of dynamics pressure in the adsorber of the PSA unit during one cycle "adsorption– desorption"

При адсорбции (десорбции) H 2 , CO 2 и CO цеолитовым адсорбентом в адсорберах 2а, б, в, г установки КБА (рисунок 1) протекают следующие массо- и теплообменные процессы: а) диффузия H 2 , CO 2 и CO в потоке газовой смеси; б) массообмен H 2 , CO 2 , CO и теплообмен между газовой фазой и адсорбентом; в) адсорбция H 2 , CO 2 , CO на поверхности и в микропорах гранул цеолитового адсорбента с выделением теплоты и десорбция H 2 , CO 2 , CO из микропор и с поверхности гранул с поглощением теплоты.

Анализ результатов физического моделирования показал, что диффузия H2, CO2, CO и распространение теплоты в газовом потоке и гранулированном адсорбенте осуществляется в основном в продольном направлении относительно движения потока газовой смеси в адсорбере (по высоте слоя адсорбента). При этом процесс адсорбции преимущественно CO2 и CO адсорбентом осуществляется в смешаннодиффузионной области и определяется коэффициентами внешней массоотдачи и внутренней диффузии, скоростью газовой смеси в слое адсорбента, а также равновесными соотношениями концентраций H2, CO2 и CO в фазах.

При численном анализе процесса концентрирования водорода принимали следующие допущения: 1) исходная газовая смесь – синтез-газ содержит 1 – H 2 с концентрацией 48–68 об. %, 2 – CO 2 с концентрацией 27–47 об. %, 3 – CO с концентрацией 5 об. % является 3-компонентной газовой смесью и рассматривается как идеальный газ, что вполне допустимо при давлении в адсорбере до 200∙105 Па [6, 7]; 2) диффузия H 2 , CO 2 , CO и распространение теплоты в газовой и твердой фазах осуществляется только в аксиальном направлении движения потока газовой смеси в адсорбере (по высоте адсорбента) [7–9]; 3) в качестве адсорбента используется гранулированный цеолит NaХ с диаметром гранул 1,5 мм [4]; 4) адсорбционное равновесие описывается уравнением Дубинина-Радушкевича [10]; 5) десорбционные ветви изотерм адсорбции H 2 , CO 2 , CO на цеолите NaX совпадают с адсорбционными [10]; 6) температура газа в ресивере равна температуре газа на выходе из адсорбера, тепловые потери в окружающую среду пренебрежимо малы.

Математическое описание адсорбционного процесса разделения синтез-газа и концентрирования водорода включает дифференциальные уравнения с частными производными покомпонентного материального баланса компонентов H2, CO2, CO в потоке газовой фазы и распространения теплоты в газовой и твердой фазах; обыкновенные дифференциальные уравнения кинетики адсорбции–десорбции, изменения скорости потока газовоздушной смеси и давления газовой смеси по высоте насыпного слоя адсорбента [11–14].

Для решения системы дифференциальных уравнений с соответствующими начальными и граничными условиями использовали метод прямых в программной среде Matlab [15, 16]. Анализ точности математической модели проводили с использованием фактической среднеквадратической ошибки между рассчитанными по модели и экспериментальными значениями чистоты водорода на выходе из адсорбера. Фактическая среднеквадратическая ошибка составила 0,15 об. %, что позволяет использовать математическую модель для исследования и оптимизации циклических режимов функционирования установки КБА для разделения синтез-газа и концентрирования водорода [1–4].

Численный анализ циклического процесса адсорбционного разделения синтез-газа

Для исследования влияния режимных и конструктивных параметров установки КБА на показатели эффективности функционирования циклического процесса адсорбционного концентрирования водорода проводили вычислительные эксперименты (таблица 1).

Таблица 1.

Исходные данные для вычислительного эксперимента

Table 1.

Source data for computational experiment

|

Варьируемые переменные Variables |

Диапазон изменения The range of variation |

Номинальное значение Nominal value |

|

Длительность стадии адсорбции t ads , с Duration of the adsorption stage t ads , s |

10–180 |

40 |

|

Давление на выходе компрессора P ш, х 10 Па The outlet pressure of the compressor P ln, х 10 Pa |

5–30 |

17,50 |

|

Давление на выходе вакуум-насоса P ]^ , х 10 Па The pressure at the outlet of vacuum-pump P in , х 10 Pa |

0,5–1,00 |

0,75 |

|

Коэффициент обратного потока θ, отн. ед. | Backflow coefficient θ, [-] |

1,25–15,00 |

5,83 |

|

Концентрация компонентов в исходной смеси y in , об.% Concentration of components in the initial mixture y in , vol.% H 2 CO 2 CO |

48–68 27–47 5 |

68 47 5 |

|

Температура исходной смеси T in , К The temperature of the initial mixture T in , K |

273–323 |

298 |

|

Отношение длины адсорбера к его диаметру L/D A The ratio of the length of the adsorber to its diameter L/D A |

4–8 |

6 |

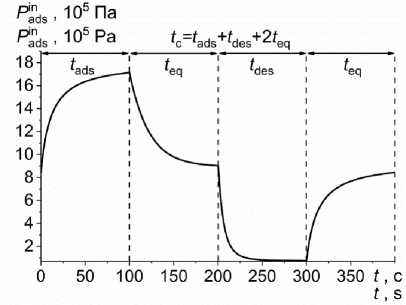

На рисунке 3 представлены зависимости чистоты продукционного водорода при различных значениях давления на выходе компрессора и длительности стадии адсорбции t ads =100 с.

Рисунок 3. Динамика чистоты продукционного водорода в ресивере установки при длительности стадии адсорбции t ads =100 с и различных значениях давления на выходе компрессора P in: 1 – 5∙105 Па; 2 – 17,5∙105 Па; 3 – 30∙105 Па

Figure 3. Dynamics of the purity of production hydrogen in the unit receiver at the duration of the adsorption stage t ads =100 s and different values of pressure at the compressor outlet P in: 1 – 5∙105 Pa; 2 – 17.5∙105 Pa; 3 – 30∙105 Pa

Анализ рисунка 3 показывает, что увеличение давления на выходе компрессора от 5∙105 до 30∙105 Па способствует ускоренному выходу установки на стационарный периодический режим от ~30 до ~10 циклов за счет повышения перепада давлений на впускном клапане данного адсорбера и увеличения расхода исходной газовой смеси на входе в адсорбер установки на стадии адсорбции.

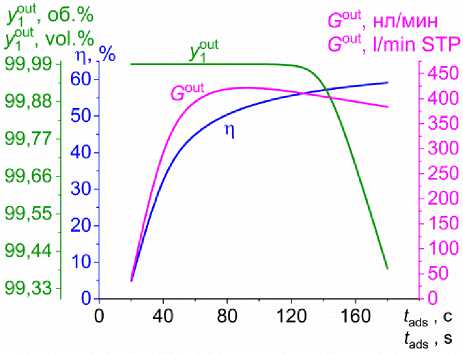

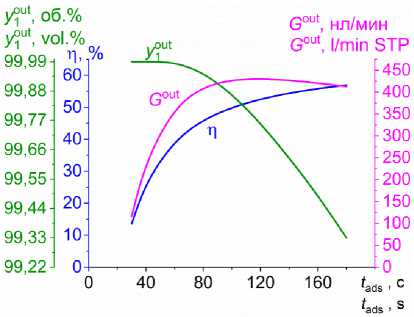

Рисунок 4. Зависимость чистоты продуктового водорода y out , степени его извлечения η и производительности установки G out при номинальном режиме работы установки

Figure 4. The dependence of purity of product hydrogen y out , recovery η and capacity G out at a nominal regime mode

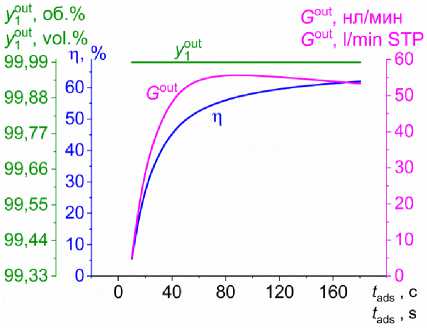

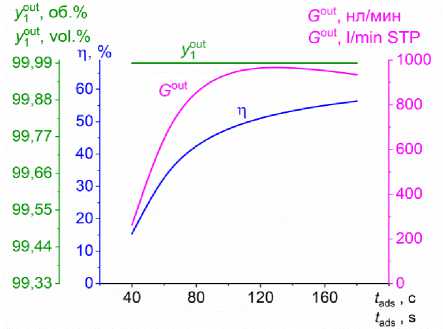

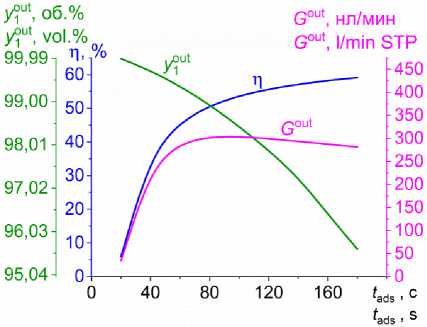

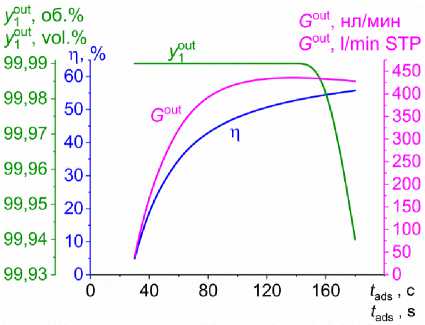

Анализ графиков зависимостей чистоты продуктового водорода y 1 out , степени его извлечения η и производительности установки G out от продолжительности стадии адсорбции t ads при номинальном режиме ее работы (рисунок 4, 5) показывает, что увеличение давления на входе в установку в 1,7 раза приводит к снижению степени извлечения водорода на ~10% и увеличению производительности в 2,5 раза. Этот факт объясняется увеличением равновесной концентрации извлекаемых компонентов в адсорбенте при увеличении давления P in от 5∙105 до 30∙105 Па.

a

Рисунок 5. Зависимость чистоты продуктового водорода y out , степени его извлечения η и производительности установки G out при давлении на выходе компрессора P in: a – 5∙105 Па; b – 30∙105 Па

Figure 5. Dependence of the purity of the product hydrogen y out , recovery η and capacity G out at the compressor outlet pressure P in: a – 5∙105 Pa; b – 30∙105 Pa

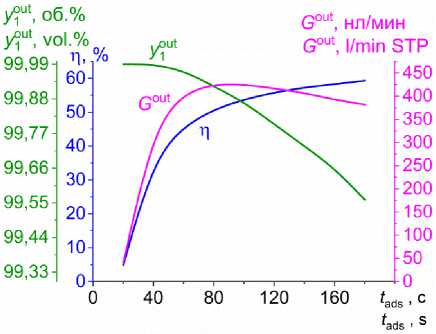

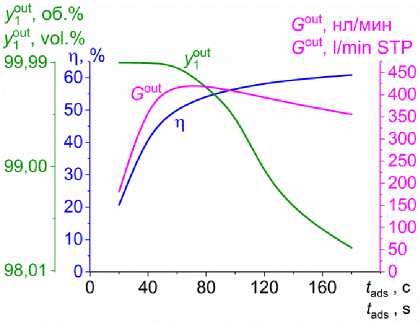

Повышение температуры исходной газовой смеси от 293 до 323 К приводит к необходимости уменьшения длительности стадии адсорбции от 148 до 42 с (рисунок 6, а) из-за уменьшения равновесных концентраций диоксида и моноксида углерода в адсорбенте.

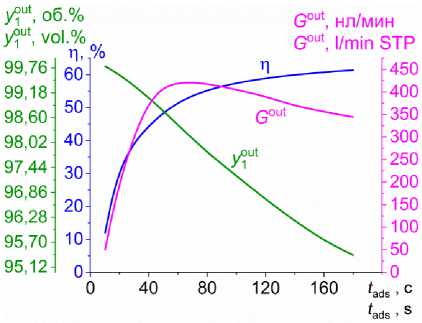

При уменьшении содержания водорода от 68 до 48 об. % и одновременном увеличении содержания диоксида углерода в исходной газовой смеси от 27 до 47 об. % адсорбционная емкость исчерпывается быстрее, а требуемое значение чистоты водорода на уровне 99.99 об. % не достигается (рисунок 6, b ). При этом производительность установки снижается на ~25%. Расчеты показывают, что увеличение давления на выходе компрессора от 17,5∙105 до 23,5∙105 Па позволяет повысить производительность на ~25%, однако степень извлечения водорода при этом снижается относительно номинального режима от 55 до 50%.

Увеличение давления на выходе вакуум-насоса от 0,75∙105 до 1∙105 Па приводит к уменьшению: длительности стадии адсорбции от 120 до 50 с, степени извлечения водорода от 55 до 48% (рисунок 7, b). Уменьшение давления на выходе вакуум-насоса от 0,75∙105 до 0,5∙105 Па приводит к повышению длительности стадии адсорбции от 120 до 150 с, при которой обеспечивается требуемая чистота продуктового водорода yout =99.99 об. %. Степень извлечения водорода при этом снижается от 55 до 52% вследствие увеличения доли потока, отбираемого на регенерацию адсорбента (рисунок 7, а). Расчеты показывают, что для увеличения степени извлечения до 55% (при сохранении чистоты водорода 99.99 об. %) в данном режиме необходимо уменьшить коэффициент обратного потока на ~5% относительно его номинального значения.

a

b

Рисунок 6. Зависимость чистоты продуктового водорода y out , степени его извлечения η и производительности установки G out при: а – T in =323 К; b – y in =48 об.%

Figure 6. Dependence of the purity of the product hydrogen y out , recovery η and capacity G out at: a – T in =323 K; b – y in =48 vol.%

a

b

Рисунок 7. Зависимость чистоты продуктового водорода y out , степени его извлечения η и производительности установки G out при P in : а – 0,5 ⋅ 10 5 Па; b – 1,0 ⋅ 10 5 Па

Figure 7. Dependence of the purity of the product hydrogen y out , recovery η and capacity G out at P in : a – 0,5 ⋅ 10 5 Pa; b – 1,0 ⋅ 10 5 Pa

Увеличение длины насыпного слоя адсорбента от 0,9 до 1,2 м приводит к снижению степени извлечения водорода в среднем на 5% вследствие увеличения перепада давлений в слое адсорбента (рисунок 8, b). Уменьшение длины адсорбера от 0,9 до 0,6 м, напротив, приводит к повышению степени извлечения водорода в среднем на 2%, при этом чистота водорода не достигается на требуемом уровне 99.99 об. % вследствие быстрого исчерпания адсорбционной емкости адсорбента (рисунок 8, а).

a

b

Рисунок 8. Зависимость чистоты продуктового водорода y out , степени его извлечения η и производительности установки G out при: а – L/D A =4; b – L/D A =8

Figure 8. Dependence of the purity of the product hydrogen y out , recovery η and capacity G out at: a – L/D A =4; b – L/D A =8

Заключение

На основе современных методов системного анализа, математического моделирования и вычислительного эксперимента получены новые результаты для теории и практики создания технологических процессов адсорбционного разделения многокомпонентных газовых смесей с циклически изменяющимся давлением.

Определены наиболее опасные возмущающие воздействия (состав и температура исходной водородсодержащей смеси), наиболее эффективные управляющие воздействия (длительность стадии адсорбции, давление на выходе компрессора и вакуум-насоса, коэффициент обратного потока) и области допустимых режимов, необходимые для постановки и решения задачи оптимизации стационарного периодического режима функционирования установки КБА при разделении синтез-газа и концентрировании водорода.

Работа выполнена при финансовой поддержке Министерства науки и высшего образования России в рамках гранта Президента РФ МК-1604.2020.8.

Список литературы Численный анализ циклического процесса адсорбционного разделения синтез-газа

- Ohs B., Lohaus J., Marten D., Hannemann-Tamas R. et al. Optimized hollow fiber sorbents and pressure swing adsorption process for H2 recovery // Ind. Eng. Chem. Res. 2018. V. 57. № 14. P. 5093-5105.

- Agarwal A., Biegler L., Zitney S. Superstructure-based optimal synthesis of pressure swing adsorption cycles for precombustion CO2 Capture // Ind. Eng. Chem. Res. 2010. V. 49. № 11. P. 5066-5079.

- Arora A., Bajaj I., Iyer S., Hasan M. Optimal synthesis of periodic sorption enhanced reaction processes with application to hydrogen production // Comp. Chem. Eng. 2018. V. 115. P. 89-111.

- Ben-Mansour R., Habib M.A., Bamidele O.E., Basha M. et al. Carbon capture by physical adsorption: Materials, experimental investigations and numerical modeling and simulations - A review // Applied Energy. 2016. V. 161. P. 225-255.

- Ruthven D.M., Farooq S., Knaebel K.S. Pressure swing adsorption. New York, 1993. 376 p.

- Кириллин В.А., Сычев В.В., Шейндлин А.Е. Техническая термодинамика. Москва: Издательский дом МЭИ, 2016. 496 c.

- Shafeeyan M.S., Wan Daud W.M.A., Shamiri A. A review of mathematical modeling of fixed-bed columns for carbon dioxide adsorption // Chem. Eng. Res. Des. 2014. V. 92. № 5. P. 961-988.

- Tao W., Ma S., Xiao J., B?nard P. et al. Simulation and optimization for hydrogen purification performance of vacuum pressure swing adsorption // Energy Procedia. 2019. V. 158. P. 1917-1923.

- Han Z.-Y., Xing R., Zhang D.-H., Shen Y.-H. et al. Vacuum pressure swing adsorption system for N2/CH4 separation under uncertainty // Chem. Eng. Res. and Des. 2019. V. 142. P. 245-256.

- Дубинин М.М. Адсорбция и пористость. Москва: Изд. ВАХЗ, 1972. 123 с.

- Tavan Y., Hosseini S.H., Olazar M. A note on an integrated process of methane steam reforming in junction with pressure-swing adsorption to produce pure hydrogen: Mathematical modeling // Ind. Eng. Chem. Res. 2015. V. 54. № 51. P. 12937-12947.

- Akulinin E.I., Golubyatnikov O.O., Dvoretsky D.S., Dvoretsky S.I. Numerical study of cyclic adsorption processes of air oxygen enrichment in dynamics // Journal of Physics: Conference Series. 2019. V. 1278. № 1. 012005.

- Akulinin E.I., Golubyatnikov O.O., Dvoretsky D.S., Dvoretsky S.I. Optimizing pressure-swing adsorption processes and installations for gas mixture purification and separation // Chemical Engineering Transactions. 2019. V. 74. P. 883-888.

- Grossmann I.E., Apap R.M., Calfa B.A., Garcia-Herreros P. et al. Mathematical Programming Techniques for Optimization under Uncertainty and Their Application in Process Systems Engineering // Theoretical Foundations of Chemical Engineering. 2017. V. 51. № 6. P. 893-909.

- Rice R.G., Do D.D. Applied Mathematics and Modeling for Chemical Engineers; 2 ed. New Jersey, 2012.

- Гольдштейн А.Л. Оптимизация в среде MATLAB. Пермь: Изд-во Перм. нац. исслед. политехн. ун-та, 2015 192 с.