Численный анализ собственных частот колебаний и статических напряжений радиальных рабочих колес энергетических турбомашин для АПК

Автор: Репецкий Олег Владимирович, Хоанг Динь Кыонг

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Технологии и средства технического обслуживания в сельском хозяйстве

Статья в выпуске: 4 (33), 2021 года.

Бесплатный доступ

Радиальные рабочие колеса турбомашин - это сложные вращающиеся детали машин, являющиеся критическими важными деталями для определения долговечности и безопасности компонента. Структурные повреждения оказываются конструкцию вибрацией, отрывания одной или нескольких лопастей. Требование структурной целостности часто противоречит облегчению конструкции и высокой аэродинамической эффективности. Так, что в процессе проектирования задача исследования прочности и надежности радиальных рабочих лопаток от напряжений и собственных частот колебаний радиальных рабочих лопаток энергетических турбомашин очень важна. Также при проектировании радиальных лопаточных дисков, применяемых в АПК, проводится множество численных и экспериментальных испытаний. Испытания требуются большие усилия на испытательных стендах и образцах. Таким образом, расчеты на прочность и компьютерное моделирование технических процессов радиальных рабочих колесах, применяемых в АПК, являются актуальными на стадиях проектирования, доводки и практической эксплуатации. Эти расчеты позволяются существенно сократить объем дорогостоящих экспериментальных исследований и уменьшить сроки конструирования новых машин.

Радиальная лопатка, метод конечных элементов, рабочее колесо, собственная частота, статическое напряжение, турбомашина, форма колебаний

Короткий адрес: https://sciup.org/147235494

IDR: 147235494 | УДК: 519.6:62-135

Текст научной статьи Численный анализ собственных частот колебаний и статических напряжений радиальных рабочих колес энергетических турбомашин для АПК

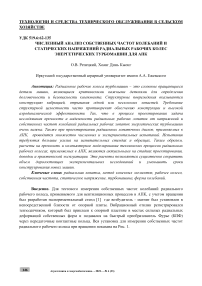

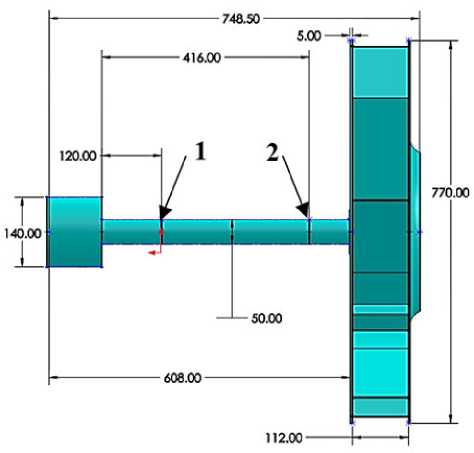

Введение. Для тестового измерения собственных частот колебаний радиального рабочего колеса, применяемого для вентиляционных процессов в АПК, с учетом вращения был разработан экспериментальный стенд [1] где возбудитель - магнит был установлен в непосредственной близости от опорной плиты. Вибрационный отклик регистрировался тензодатчиком, который был приклеен к опорной пластине в местах сильных радиальных деформаций собственных форм и подавался на быстрый преобразователь Фурье (БПФ) через передаточные контактные кольца. Вся установка для измерения собственных частот радиального рабочего колеса при вращении показана на Рис. 1.

Рисунок 1 – Экспериментальная установка для анализа собственных частот колебаний радиальных рабочих колес энергетических турбомашин с учетом вращении

В спектре отклика может видеть четкие пики, которые можно четко отнести к ранее определенным собственным частотам. Частоты немного сдвинуты по сравнению с частотами при измерении с электродинамическим возбудителем. Так, что можно проследить до его массового влияния, а также многократных реконструкций за это время и связанных с этим незначительных системных изменений. Все результаты эксперимента для измерения собственных частот радиального рабочего колеса c 10-ю лопатками представлены в таблицах [1].

Материалы и методы исследования

а

б

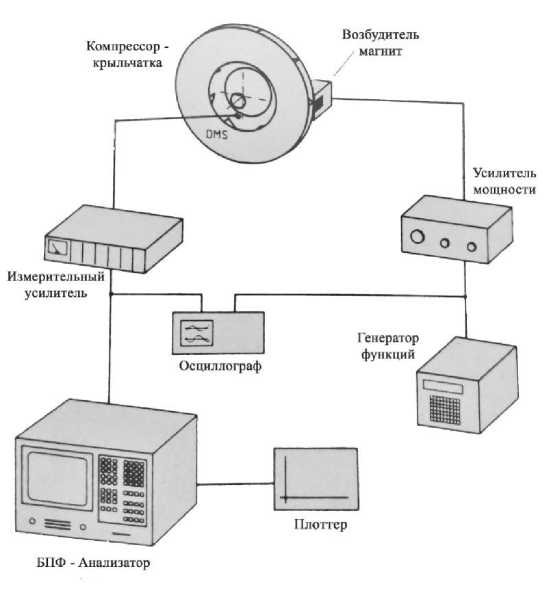

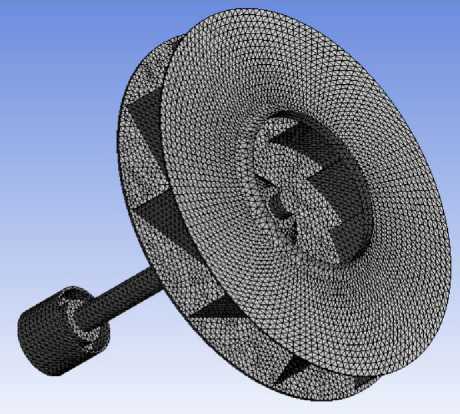

Рисунок 2 — Радиальное рабочее колесо c 10-ю лопатками (а - общий вид, б - конечноэлементная модель)

Основные механические характеристики имеют вид: материал рабочего колеса -сталь, модуль Юнга - 2,1.10 5 Мпа, плотность - 7850 кг/м 3 , коэффициент Пуассона - 0.3. Общий вид рабочего колеса представлен на Риc. 2а, где конструкция объекта была жестко закреплена по ободу диска. В качестве конечноэлементной модели применяется конечный элемент ТЕТ10 программы ANSYS WORKBENCH с общим количеством конечных элементов - 58382 и 115590 узловыми точками. Количество степеней свободы составляет -346770 (Рис. 2б).

Уравнения движения с использованием МКЭ для статики и свободных колебаний могут быть описаны в виде [7,8,9]:

( [ K e ] + [ K g ] + [ K r ] ) ' 5 } = { F n} + { F t } + { F G } , (1)

а для свободной вибрации:

[ M ] { » } + [ C ] { 5 } + ( [ K E H K G ] + [ K R ] ) 5 } = 0 - (2)

где { 5 } - вектор смещения, [ KE ] и [ M ] - матрицы упругой жесткости и массы, соответственно, [ KG ] - матрица геометрической жесткости, зависящая от скорости и температуры, [ K R ] - дополнительная матрица жесткости, возникающая в результате вращения, { F } , { F T } , { F G } - векторы, соответствующие силам я вращения, температурой и давлением газа соответственно, [ C ] - матрица Кориолиса.

Результаты и обсуждение

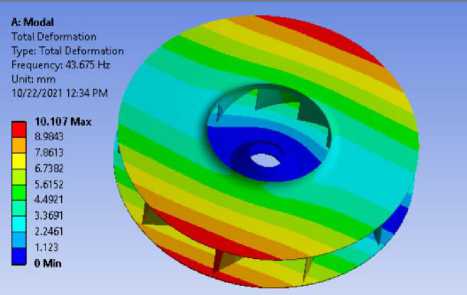

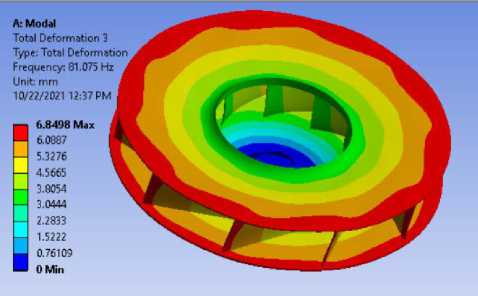

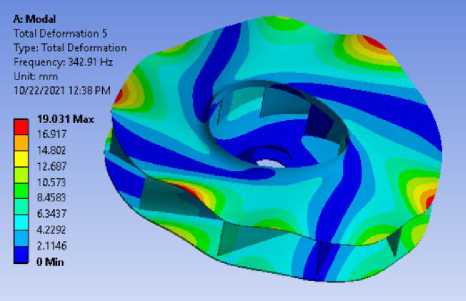

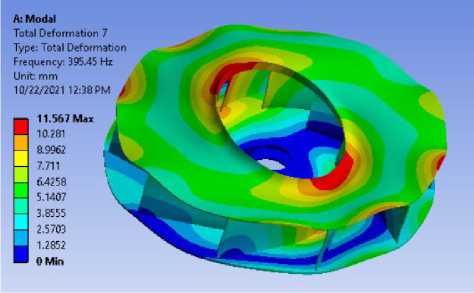

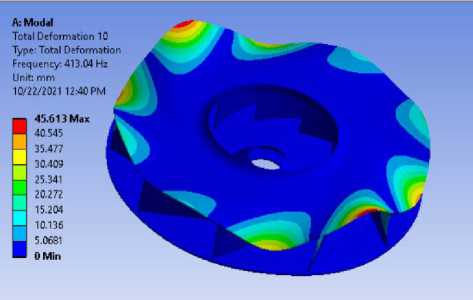

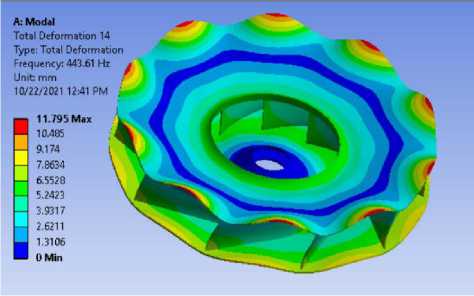

На Рис.3 представлены 6-ть основных форм колебаний для радиального рабочего колеса с 10-ю лопатками. Каждая форма обладает разнообразной характерной деформацией, по критерию количества узловых диаметров и на числа узловых окружностей (n / m), определяющийся форму 3 - 0/0, форму 1 - 1/0, форму 14 - 0/1, форму 7 - 1/1, форму 5 - 2/0, форму 10 - 5/0.

Таблица 1. Значения собственных частот для радиального рабочего колеса в эксперименте и программах ANSYS WORKBENCH и BLADIS + [1].

|

Форма n / m |

Эксперимент, Гц |

Собственные частоты без учета вала, Гц (ANSYS- слева и BLADIS + справа). |

Отклонение Δf, % |

|

|

0/0 |

- |

81,075 |

- |

- |

|

1/0 |

44 |

43,675 |

- |

0,74 |

|

0/1 |

- |

443,61 |

- |

- |

|

1/1 |

- |

395,45 |

- |

- |

|

2/0 |

341 |

342,91 |

349,0 |

0,56 |

|

5/0 |

- |

413,04 |

402,1 |

- |

Анализ таблицы 1 показал что, значения собственных частот колебаний от эксперимента для формы 1 отклоняется на 0,74%, а для формы 5 на 0,56%.

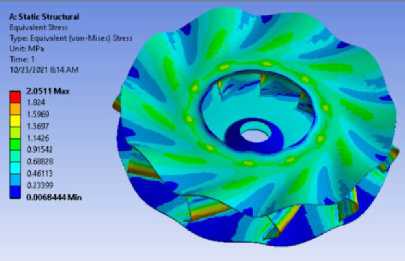

На следующем этапе анализа рассмотрены расчеты статических напряжений с учетом вращения радиального рабочего колеса.

Для анализа прочности и надежности радиального рабочего колеса при проектировании компрессорного колеса, выполнены численные исследования статического напряженно-деформированного состояния (НДС) и собственных частот колебаний при оборотах вращения: 5 (1/s), 10 (1/s), 15 (1/s), 20 (1/s), 30 (1/s), 40 (1/s), 50 (1/s), 60 (1/s).

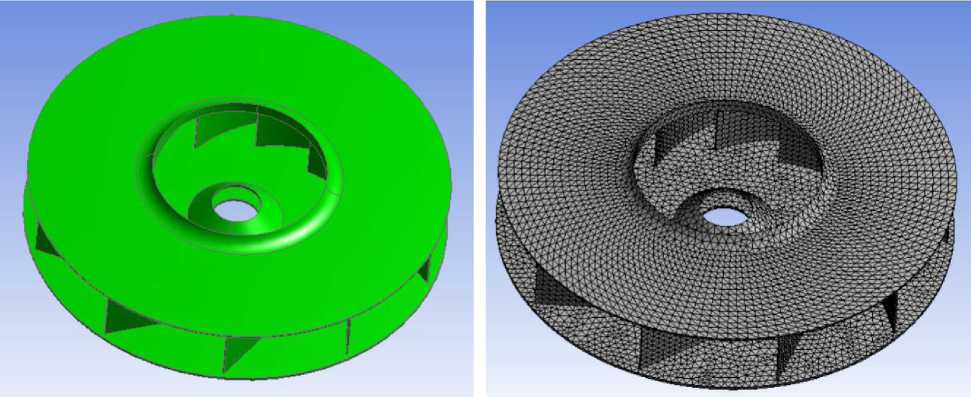

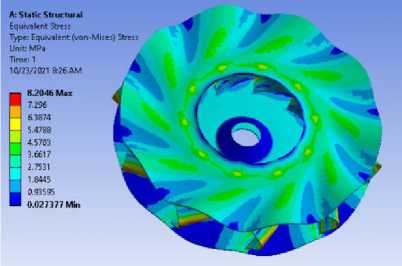

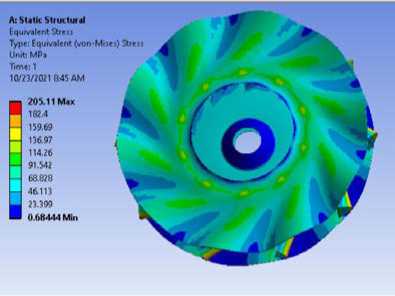

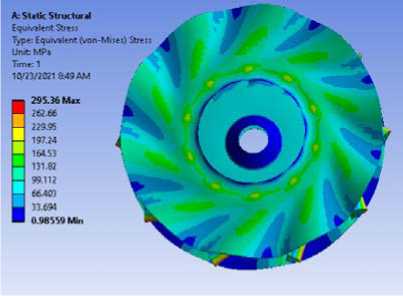

Рисунок 4 и таблица 2 показываны расчеты статического напряжения σ э в колесе с учетом вращения.

Таблица 2 - Значение статического напряжения σ э для радиального рабочего колеса с 10-ю лопатками с учетом вращения, МПа

|

Скорость вращения колеса, 1/s |

Experiment, MPa |

Максимальные статические напряжения, Мпа |

Отклонение Δf, % |

|

5 |

- |

2,0511 |

- |

|

10 |

- |

8,2046 |

- |

|

15 |

- |

18,460 |

- |

|

20 |

32 |

32,818 |

2,56 |

|

30 |

- |

74,841 |

- |

|

40 |

- |

131,270 |

- |

|

50 |

- |

205,11 |

- |

|

60 |

- |

295,36 |

- |

Таблица 3 - Расчеты значения собственных частот колебаний для радиального рабочего колеса 10-и лопаток с учетом вращения, Гц

|

Форма |

Собственные частоты колебаний, Гц |

||||||||

|

0 (1/s) |

5 (1/s) |

10 (1/s) |

15 (1/s) |

20 (1/s) |

30 (1/s) |

40 (1/s) |

50 (1/s) |

60 (1/s) |

|

|

1 |

43,675 |

43,921 |

44,644 |

45,822 |

47,421 |

51,711 |

57,167 |

63,477 |

70,399 |

|

2 |

43,682 |

43,927 |

44,649 |

45,827 |

47,425 |

51,716 |

57,171 |

63,48 |

70,402 |

|

3 |

81,075 |

81,157 |

81,375 |

81,735 |

82,237 |

83,654 |

85,596 |

88,025 |

90,9 |

|

4 |

275,54 |

275,61 |

275,86 |

276,28 |

276,86 |

278,48 |

280,69 |

283,39 |

286,53 |

|

5 |

342,91 |

343,1 |

343,7 |

344,69 |

346,07 |

349,95 |

355,25 |

361,87 |

369,69 |

|

6 |

343,0 |

343,25 |

343,85 |

344,84 |

346,22 |

350,1 |

355,4 |

362,02 |

369,84 |

|

7 |

395,45 |

395,61 |

396,06 |

396,8 |

397,83 |

400,76 |

404,79 |

409,87 |

415,93 |

|

8 |

395,62 |

395,79 |

396,23 |

396,98 |

398,01 |

400,93 |

404,96 |

410,04 |

416,1 |

|

9 |

406,27 |

406,73 |

408,05 |

410,25 |

413,31 |

421,91 |

433,63 |

448,22 |

456,0 |

|

10 |

413,04 |

413,45 |

414,77 |

416,96 |

420,01 |

428,59 |

440,29 |

452,29 |

465,36 |

В таблице 3 представлены расчеты значения собственных частот колебаний с соответственным учетом вращения для радиального рабочего колеса 10-и лопаток в программе ANSYS WORKBENCH.

n = 5 (1/s)

n = 10 (1/s)

n = 50 (1/s)

n = 60 (1/s)

Рисунок 4 - Расчеты статического напряжения с учетом вращения радиального рабочего колеса с 10-ю лопатками с помощью программы ANSYS WORKBENCH.

Расчеты собственных частот колебаний для радиального рабочего колеса c 10-ю лопатками представлены в таблице 4 по критерию числа узловых диаметров и узловых окружностей (n / m).

Таблица 4 - Значения собственных частот колебаний для радиального рабочего колеса с 10-ю лопатками в комплексной программе ANSYS WORKBENCH по критерию числового узлового диаметра на числовой узловой окружности.

|

Форма n / m |

Значения собственных частот колебаний в программе ANSYS WORKBENCH, Гц |

||||||||

|

0 (1/s) |

5 (1/s) |

10 (1/s) |

15 (1/s) |

20 (1/s) |

30 (1/s) |

40 (1/s) |

50 (1/s) |

60 (1/s) |

|

|

0/0 |

81,07 |

81,15 |

81,37 |

81,73 |

82,23 |

83,65 |

85,59 |

88,02 |

90,9 |

|

1/0 |

43,67 |

43,92 |

44,64 |

45,82 |

47,42 |

51,71 |

57,16 |

63,47 |

70,39 |

|

1/1 |

395,4 |

395,6 |

396,0 |

396,8 |

397,8 |

400,7 |

404,7 |

409,8 |

415,9 |

|

2/0 |

342,9 |

343,1 |

343,7 |

344,6 |

346,0 |

349,9 |

355,2 |

361,8 |

369,6 |

|

5/0 |

413,0 |

413,4 |

414,7 |

416,9 |

420,0 |

428,5 |

440,2 |

452,2 |

465,3 |

Значения собственных частот для радиального рабочего колеса с 10-ю лопатками в при эксперименте и различных вычислительных программах NISA, FEARS и ANSYS WORKBENCH представлены в таблице 5.

Таблица 5 - Значения собственных частот для радиального рабочего колеса с 10-ю лопатками в эксперименте и различных комплексных программах NISA, FEARS [1] и ANSYS WORKBENCH.

|

n / m |

Комплексная программа |

Значения собственных частот колебаний, Гц от скорости вращения (1/s) |

||||||||

|

0 (1/s) |

5 (1/s) |

10 (1/s) |

15 (1/s) |

20 (1/s) |

30 (1/s) |

40 (1/s) |

50 (1/s) |

60 (1/s) |

||

|

0/0 |

NISA |

98 |

98 |

98 |

98 |

99 |

100 |

102 |

105 |

108 |

|

FEARS |

92 |

92 |

93 |

93 |

94 |

- |

- |

- |

- |

|

|

ANSYS |

81,07 |

81,15 |

81,37 |

81,73 |

82,23 |

83,65 |

85,59 |

88,02 |

90,9 |

|

|

Эксперимент |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

1/0 |

NISA |

45 |

45 |

46 |

46 |

48 |

51 |

56 |

61 |

67 |

|

FEARS |

45 |

46 |

47 |

50 |

53 |

- |

- |

- |

- |

|

|

ANSYS |

43,67 |

43,92 |

44,64 |

45,82 |

47,42 |

51,71 |

57,16 |

63,47 |

70,39 |

|

|

Эксперимент |

44 |

46 |

47 |

49 |

52 |

- |

- |

- |

- |

|

|

2/0 |

NISA |

325 |

325 |

326 |

327 |

328 |

332 |

337 |

343 |

350 |

|

FEARS |

340 |

340 |

341 |

341 |

342 |

345 |

347 |

354 |

362 |

|

|

ANSYS |

342,9 |

343,1 |

343,7 |

344,6 |

346,0 |

349,9 |

355,2 |

361,8 |

369,6 |

|

|

Эксперимент |

341 |

341 |

343 |

344 |

345 |

- |

- |

- |

- |

|

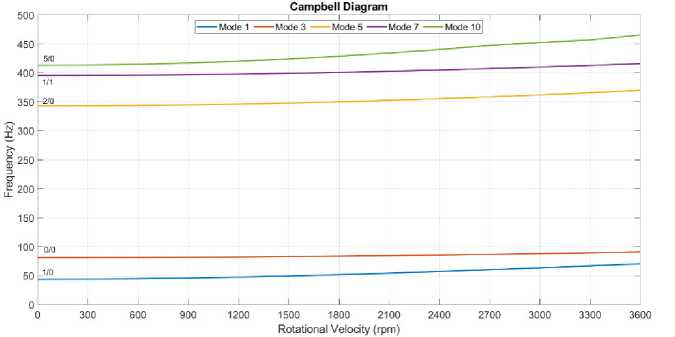

Диаграмма Кэмпбелла показана на рисунке 5, где горизонтальная ось представляет скорость вращения ротора, а вертикальная ось обозначает собственную частоту колебаний. Кривые динамических частот указывают взаимосвязь между собственными частотами и скоростями вращения для каждой формы колебания [10]. В диаграмме анализируются первые 5-ть форм колебаний 1,3,5,7,10.

Рисунок 5 - Диаграмма Кэмпбелла для радиальных рабочих колес c 10-ю лопатками

Отмечается, что расчеты собственных частот колебаний для радиального рабочего колеса c 10-ю лопатками в программе ANSYS WORKBENCH дают результаты приближенные к эксперименту для n / m (1/0 и 2/0), которые представлены в таблице 6.

Таблица 6 - Значения собственных частот колебаний с 10-ю лопатками по сравнению к эксперименту в комплексной программе ANSYS WORKBENCH.

|

n / m |

Форма |

Значения собственных частот колебаний, Гц от вращения (1/s) |

||||

|

0 (1/s) |

5 (1/s) |

10 (1/s) |

15 (1/s) |

20 (1/s) |

||

|

1/0 |

№1, расчет |

43,67 |

43,92 |

44,64 |

45,82 |

47,42 |

|

№1, эксперимент |

44 |

46 |

47 |

49 |

52 |

|

|

Отклонение Δf, % |

0,74 |

4,52 |

5,01 |

6,49 |

8,81 |

|

|

2/0 |

№5, расчет |

342,9 |

343,1 |

343,7 |

344,6 |

346,0 |

|

№5, эксперимент |

341 |

342 |

343 |

344 |

345 |

|

|

Отклонение Δf, % |

0,56 |

0,32 |

0,2 |

0,2 |

0,31 |

|

На следующей этапе исследована модель радиального рабочего колеса с валом и 10ю лопатками Pис. 6. Конструкция модели вала с радиальным рабочим колесом 10-и лопаток была жестко закреплена по кольцу вала (см. «1» на Рис. 6а).

а

б

Рисунок 6 - Модель вала с радиальным рабочим колесом 10-и лопаток (а – общий вид; б – конечноэлементная модель)

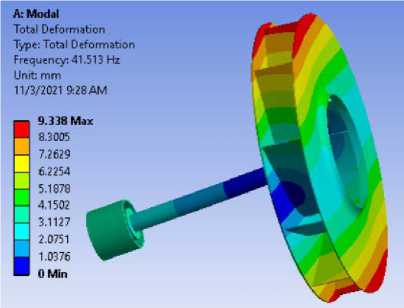

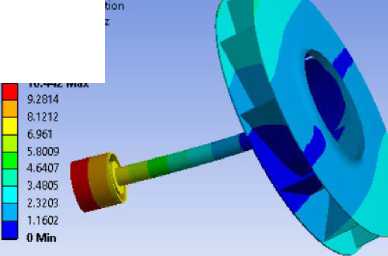

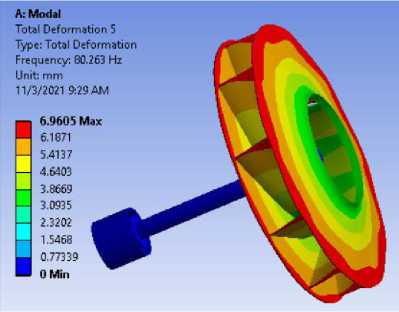

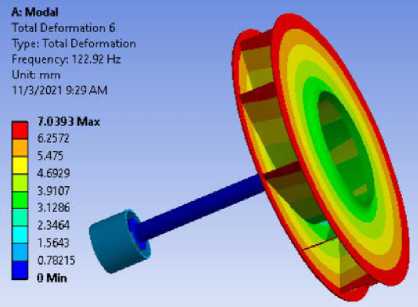

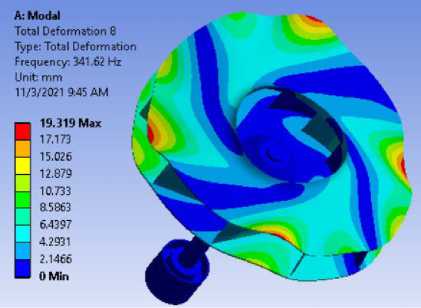

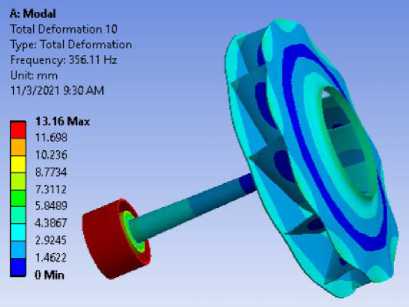

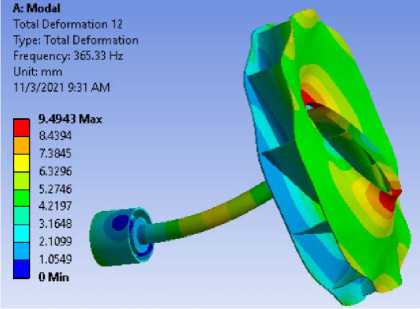

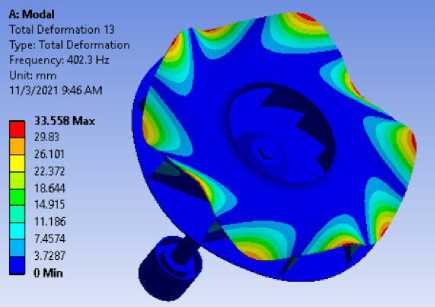

На Рис. 7 представлены восемь основных форм колебаний для модели вала с радиальным рабочим колесом с 10-ю лопатками. Каждая форма обладает разнообразной характерной деформацией.

Форма 1

Форма 3

Форма 5

Форма 7

Форма 10

Рисунок 3 - Форма колебаний и собственные частоты колебаний радиальных рабочих колес энергетических турбомашин в программе ANSYS WORKBENCH.

Форма 14

Форма 1

A: Modal

Total Deformation 3 Type: Total Deformat Frequency: 47.963 Hz Unit mm

11/3/2021 9:28 AM

10.442 Max

Форма 5

Форма 3

Форма 8

Форма 6

Форма 12

Рисунок 7.- Формы колебаний для модели вала с радиальным рабочим колесом

Форма 10

Форма 13

Все значения собственных частот колебаний модели без учета вала для 8-ми основных формах колебания указаны в таблице 7. Кроме значений собственных частот колебаний на

Рис.7 указаны значения деформацией в миллиметрах для 9-и основных форм колебания. Все максимальные значения деформацией представлены в таблице 8. Анализ таблицы 7 показал что, по сранению значения собственных частот колебаний от эксперимента для формы 1 отклоняется на 5,65%, а для формы 8 на 0,18%.

Таблица 7. Значения собственных частот колебаний для этой модели в программе

ANSYS WORKBENCH и BLADIS + .

|

Номер формы |

n / m |

Эксперимент, Гц |

Собственные частоты модели без учета вала, Гц ANSYS (слева) и BLADIS + (справа). |

Максимальные значения деформацией без учета вала, мм |

|

|

5 |

0/0 |

- |

80,263 |

- |

6,9605 |

|

6 |

- |

122,92 |

- |

7,0393 |

|

|

1 |

1/0 |

44 |

41,513 |

- |

9,338 |

|

3 |

- |

47,963 |

- |

10,442 |

|

|

10 |

0/1 |

- |

356,11 |

- |

13,16 |

|

12 |

1/1 |

- |

365,33 |

- |

9,4943 |

|

19 |

- |

425,99 |

- |

11,729 |

|

|

8 |

2/0 |

341 |

341,62 |

349,0 |

19,319 |

|

13 |

5/0 |

- |

402,3 |

402,1 |

33,558 |

Для анализа прочности и надежности радиальных рабочих колес от напряжений и собственных частот колебаний для этой модели в проектировании компрессорного колеса, выполнены численные исследования статического напряженно-деформированного состояния (НДС) при оборотах 5 (1/s), 10 (1/s), 15 (1/s), 20 (1/s), 30 (1/s), 40 (1/s), 50 (1/s), 60 (1/s) в таблице 8.

Таблица 8. Значение статического напряжения σ э с учетом вращения, МПа

|

Скорость вращения вала, (1/s) |

Эксперимент, Мпа |

BLADIS+ (с валом), Мпа |

Максимальные статические напряжения модели, Мпа |

|

5 |

- |

- |

2,0339 |

|

10 |

- |

- |

8,1356 |

|

16 |

- |

- |

18,305 |

|

20 |

32 |

29,94 |

32,542 |

|

30 |

- |

- |

73,220 |

|

40 |

- |

- |

130,17 |

|

50 |

- |

- |

203,39 |

|

60 |

- |

- |

292,88 |

Расчеты собственных частот колебаний для этой модели собраны в таблице 9 по критерию числа узловых диаметров n и узловых окружностей m. В данной таблице представлены значения собственных частот колебаний форм: 1, 6, 8, 10, 12 или (n / m): 1/0, 0/0, 2/0, 0/1, 1/1, 5/0.

Таблица 9. Значения собственных частот колебаний для модели вала с радиальным рабочим колесом и 10-ю лопатками в программе ANSYS WORKBENCH

|

Форма n / m |

Значения собственных частот колебаний в программе ANSYS WORKBENCH, Гц от оборотов вращения (1/s) |

||||||||

|

0 (1/s) |

5 (1/s) |

10 (1/s) |

15 (1/s) |

20 (1/s) |

30 (1/s) |

40 (1/s) |

50 (1/s) |

60 (1/s) |

|

|

0/0 |

123.0 |

123.2 |

123.2 |

123.2 |

123.2 |

123.3 |

123.4 |

360.7 |

368.6 |

|

1/0 |

41.51 |

41.69 |

42.13 |

42.42 |

41.63 |

36.11 |

25.07 |

62.65 |

69.61 |

|

0/1 |

356.1 |

356.1 |

356.3 |

356.5 |

356.9 |

358.2 |

360.5 |

371.8 |

373.9 |

|

1/1 |

365.2 |

365.6 |

365.8 |

366.2 |

366.7 |

368.1 |

369.8 |

430.6 |

432.9 |

|

2/0 |

341.6 |

341.8 |

342.4 |

343.4 |

344.7 |

348.7 |

354.0 |

364.2 |

369.5 |

|

5/0 |

402.3 |

402.7 |

404.1 |

406.3 |

409.4 |

418.1 |

428.6 |

444.7 |

462.0 |

Вывод

Таким образом, в данной работе представлены основные формы колебаний и статических напряжений для модели радиального рабочего колеса c 10-ю лопатками и коротким валом турбомашины для перекачки воздуха в АПК. Также проводились и сравнивались результаты расчета с данными эксперимента и с учетом вращения. Представлены значения собственных частот колебаний для этой модели и его радиального рабочего колеса в различных программах NISA, FEARS и BLADIS+. Отмечается, что расчеты собственных частот колебаний для модели вала и его радиального рабочего колеса c 10-ю лопатками в программе ANSYS WORKBENCH даются призкие результаты к сравнению с экспериментом для n / m равными 1/0 и 2/0. Для модели вала с радиальным рабочим колесом и 10-ю лопатками возникает большой отклик. Собственные частоты резко увеличивают в диапазоне вращения (45...50) 1/s .В конструкции модели нужно рассматривать различные варианты для жестких закреплений по кольцу вала для получения приемлемых для сравнения с экспериментом решений. Представленые кривые динамических частот показывают взаимосвязь между собственными частотами и скоростями вращения для каждой формы колебания в диаграмме Кэмпбелла и могут быть использованы в отстройке от резонансных режимов реальных конструкций радиальных рабочих колес в АПК.

Список литературы Численный анализ собственных частот колебаний и статических напряжений радиальных рабочих колес энергетических турбомашин для АПК

- Irretier H., Repetski O. Vibration and life estimation of rotor structures // The fifth IFToMM. Conference on Rotor Dynamics, Darmstadt. 1998. 7-10 September.

- Yan Y. J., Cui P. L. and Hao H. N. Vibration mechanism of a mistuned bladed disk // Journal of Sound and Vibration. 2008. Vol. 317.P. 294-307.

- Yang M. T. and Griffin J. H. A reduced-order model of mistuning using a subset of nominal system modes // J Eng Gas Turb Power. 2001. Vol. 123. P. 893-900.

- Repetckii O., Ryzhikov I. and Nguyen T. Q. Dynamics analysis in the design of turbomachinery using sensitivity coefficients // Journal of Physics: Conference Series. 2018. 012096.

- Repetckii O., Ryzhikov I. and Springer H. Numerical analysis of rotating flexible blade-disk-shaft systems // Proceedings of the ASME Turbo Expo. 1999.

- До М. Т. Численный анализ влияния расстройки параметров на динамические характеристики рабочих колес турбомашин. - Диссертация кандидата технических наук. Иркутск. 2014. 197 c.

- Whitehead D.S. Effect of mistuning on the vibration of turbomachine blades induced by wakes // Journal of mechanical engineering science. 1966. №. 1. Р. 15-21.

- Castanier M. P., Pierre C. Modeling and Analysis of Mistuned Bladed Disk Vibrations: Status and Engineering Directions // Journal of Propulsion and Powers. 2006. №. 2 (122). Р. 384-396.

- Ewins D. J. Vibration characteristics of Bladed disc assemblies // Journal of Machanical Engineering Science. 1973. №. 5 (12). Р. 165-186.

- Campbell W. The protection of Steam Turbine Disk Wheels from Axial Vibrations // Trans. of the ASME 46. 1924. Р. 31-160.