Численный анализ влияния дефектов на долговечность рабочих лопаток турбомашин

Автор: Репецкий О.В., Ким Хон Ир

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 4 т.26, 2025 года.

Бесплатный доступ

Целью исследования является численный анализ влияния повреждений и дефектов различного вида и уровня на усталостную долговечность лопаток и рабочих колес осевых и радиальных турбомашин. В области турбинных технологий особое значение имеет повышение долговечности и надежности лопаток турбомашин, особенно в условиях наличия эксплуатационных дефектов и расстройки параметров. Дефекты, такие как трещины, забоины, погнутости, коррозия, неоднородность материала и др., могут значительно снижать срок службы компонентов, вызывая опасность аварийных ситуаций и увеличивая эксплуатационные расходы. В статье представлен численный анализ влияния расстройки параметров, связанных с дефектами турбинных лопаток, на их долговечность. Исследование включает разработку математических моделей на основе метода конечных элементов (МКЭ) для оценки влияния повреждений на прочностные характеристики рабочих лопаток турбомашин. Методология исследования основана на применении МКЭ с использованием современных программных коммерческих комплексов и авторских программ, а также алгоритмов машинного обучения. Результаты анализа показали, что усталостная долговечность рабочего колеса существенно различается в зависимости от местоположения и ориентации трещин и повреждений. Полученные результаты могут быть использованы при разработке методик диагностики и прогнозирования ресурса турбомашин, а также для оптимизации их конструкции с целью повышения эксплуатационной надежности. Проведенные исследования демонстрируют возможность повышения долговечности рабочих лопаток за счет целенаправленного изменения их геометрических параметров.

Долговечность, рабочие лопатки, дефекты, расстройка, численный анализ

Короткий адрес: https://sciup.org/148332530

IDR: 148332530 | УДК: 632.9:633.1 | DOI: 10.31772/2712-8970-2025-26-4-597-606

Текст научной статьи Численный анализ влияния дефектов на долговечность рабочих лопаток турбомашин

Турбинные лопатки являются ключевыми элементами газотурбинных установок, от их надежности зависит безопасность и эффективность работы оборудования. Долговечность турбинных лопаток является критически важным параметром для обеспечения безопасной и эффективной работы турбомашин. Наличие дефектов существенно снижает их долговечность. Рабочие лопатки турбомашин подвержены разрушению из-за термомеханической усталости, резонанса, переменных напряжений и других факторов влияния [1–5]. Поэтому многие предыдущие исследователи предлагали различные подходы, включая метод конечных элементов для численного анализа усталости, и проводили прогнозирование усталостной долговечности рабочих лопаток турбомашин на основе различных математических моделей [4; 6–9].

Традиционные методы оценки износа и прогнозирования срока службы не являются достаточно точными и требуют значительных затрат времени и ресурсов. При этом они не всегда подходят для анализа изделий сложной геометрической формы. Эксперимент необходим на заключительной стадии анализа и для корректировки и уточнения математических моделей. В этой связи, актуально применение методов численного анализа, таких как МКЭ и методы искусственного интеллекта для моделирования и анализа влияния повреждений на долговечность [10; 11].

В данной статье предлагаются и анализируются математические конечноэлементные модели (КЭМ) и численный алгоритм прогнозирования усталостной долговечности рабочих лопаток турбомашин с учетом влияния расстройки параметров в виде геометрических дефектов на анализ усталости.

Методы исследования

На усталостную долговечность рабочих лопаток турбомашин влияет множество факторов. В данной статье анализируется усталостная долговечность рабочих лопаток турбомашин путем моделирования повреждений, расположенных в разных местах пера лопаток.

Рабочее колесо для исследований изготовлено из нержавеющей стали со следующими механическими характеристиками: модуль Юнга – 1,93×105 МПа; плотность – 7850 кг/м3; коэффициент Пуассона – 0,3; прочность на растяжение – 600 Мпа; предел текучести – 250 МПа; твердость – 180 HB [12; 13]. В качестве конечного элемента (КЭ) КЭМ в данной работе применяется конечный элемент ТЕТ10 коммерческой программы ANSYS WORKBENCH [13].

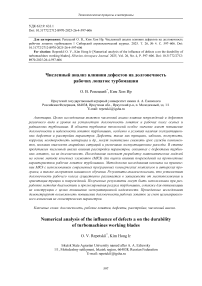

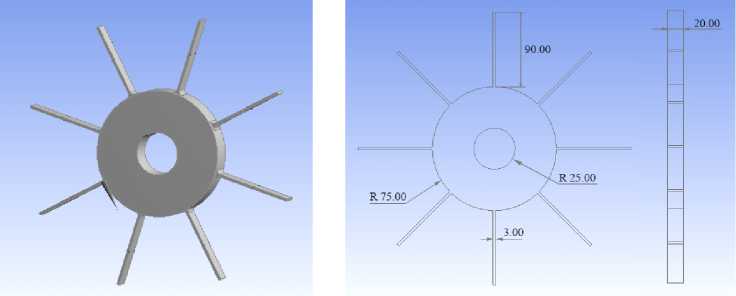

Трёхмерная модель рабочего колеса паровой турбины, геометрические размеры и КЭМ представлены на рис. 1.

В процессе работы турбины концентрация напряжений и неравномерное взаимодействие между хвостовиком лопатки и частью ротора могут привести к образованию трещин в хвосто- вике лопатки, что в конечном итоге приведет к её разрушению [14]. Поэтому в численном анализе предполагается, что трещины и повреждения локализуются на нижнем и верхнем концах лопатки, а их ориентация может быть как продольной, так и поперечной.

а

б

в

Рис. 1. Трехмерная модель, размеры рабочего колеса и КЭМ: а – трёхмерная модель колеса паровой турбины; б – размеры колеса (мм); в – конечноэлементная модель

-

Fig. 1. 3D model, dimensions of a turbine impeller and FEM: а – 3D model of turbine impeller; б – Sizes of impeller (мм); в – FEM

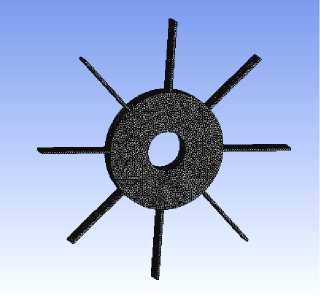

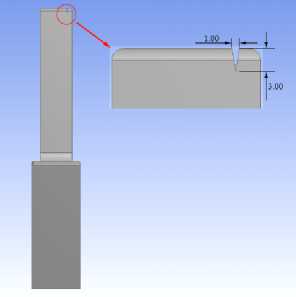

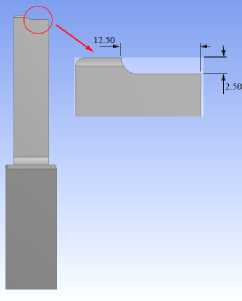

Трехмерные модели лопаток турбомашин с различными типами некоторых повреждений и их геометрией приведены на рис. 2. Как показано на данном рисунке, для анализа усталостной долговечности с трещиной / забоиной смоделировано повреждение в корне лопатки (рис. 2, а ), на периферии лопатки (рис. 2, б ) и в радиальном направлении (рис. 2, в ). Для анализа усталостной долговечности с дефектами овального вида представлены повреждения в корне (рис. 2, г ) и на периферии (рис. 2, д ) лопатки. Дополнительно смоделированы повреждения вида (рис. 2, е и ж ).

В ходе численного анализа динамических и ресурсных характеристик рабочих лопаток видно, что на них действуют центробежные и аэродинамические силы, возникающие вследствие вращения и давления пара или газа [14]. На поверхности лопаток смоделирована синусоидальная нагрузка, обусловленная давлением газа [12; 13]:

P = P o + P a cos ( Q t ) ,

где P o = Pa = 0,05 (МПа); Q =314,159 рад/с. Данная нагрузка { FguH } из уравнения (2) моделируется дополнительно на уровне авторской программы и вносится в расчет по системе ANSYS.

Динамический отклик конструкции (перемещения) можно получить из выражения

[ M ]{5} + [ C ](«}+([ KE ] + [ KG ] + [ KR >!=! FdUH }■

где [ K E ] и [ M ] - основные матрицы жесткости и масс конструкции; [ KG ] - матрица геометрической жесткости; [ K R ] - дополнительная матрица жесткости, возникающая в результате вращения; { F Q} , { F T } , { FG } - векторы, соответствующие силам от вращения, температуры и давления газа соответственно; { C } - матрица демпфирования; { 5 } - ускорение узловых точек; { 5 } - скорость узловых точек; { 5 } - вектор перемещений; { F дин } - вектор возбуждающих сил.

д

г

е

Рис. 2. Размеры и виды повреждений на рабочей лопатке турбомашины

Fig. 2. Dimensions of damage and crack on a turbomachine working blade

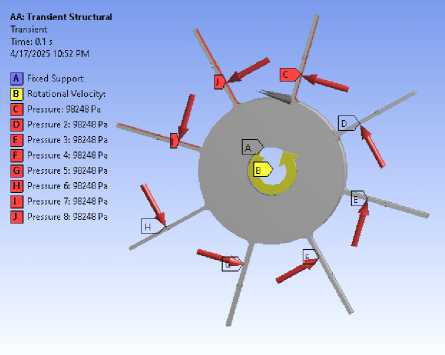

Граничные условия задачи в виде схемы нагружения рабочего колеса частично изображены на рис. 3 и детально представлены в работах [12; 13].

В данной работе процесс анализа долговечности с учетом расстройки включает в себя создание трехмерной геометрической модели колеса с использованием программного обеспечения ANSYS, создание сетки конечных элементов (КЭ) с определенными типами трехмерных элементов и свойствами, ввод данных материала с учетом вращения и температурных условий эксплуатации, определение нагрузок и граничных условий.

Алгоритм анализа усталостной долговечности лопаток турбин, реализованный в настоящей работе, заключается в следующем:

-

1. Предварительная подготовка данных:

Рис. 3. Граничные условия задачи

Fig. 3. Boundary conditions of the problem

– сбор и анализ геометрических параметров лопаток;

– определение и задание основных механических характеристик.

-

2. Моделирование геометрии лопатки:

– создание КЭМ лопатки;

– моделирование дефектов и повреждений.

-

3. Анализ статического напряженно-деформированного состояния и вибрационных характеристик:

– расчет статических напряжений;

– определение собственных частот и форм колебаний;

– учет влияния вращения и температурных полей.

-

4. Оценка динамического поведения: – анализ вынужденных колебаний;

– расчет динамических напряжений;

– определение резонансных режимов.

-

5. Моделирование расстройки параметров при необходимости.

-

6. Анализ усталостной прочности.

Результаты исследования.

В табл. 1 приведено сравнение аналитических и численных данных работы [12] с численными результатами авторов настоящей работы (ANSYS) при расчетах усталостной долговечности данной конструкции. В работе [12] предложен метод расчета и выполнен вычислительный эксперимент (ABAQUS) долговечности исследуемого лопаточного диска с учетом влияния центробежной силы, давления и температуры, а также представлено аналитическое решение.

Сравнение результатов расчета долговечности с численными данными

Таблица 1

|

Вид анализа |

Долговечность диска с лопатками (×106 циклов) |

||

|

(ANSYS) |

ABAQUS [12] |

Аналитическое решение [12] |

|

|

Идеальная конструкция |

4,551 |

4,587 |

4,435 |

Хорошее совпадение авторских результатов и данных других авторов показывает, что математические модели и численные алгоритмы, представленные в настоящей работе, адекватны, обладают достаточной точностью для инженерных расчетов, а следовательно, могут быть применены для анализа долговечности данной конструкции с эксплуатационными дефектами.

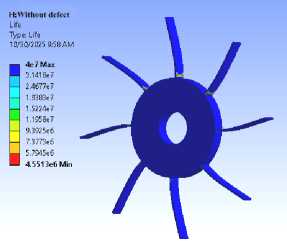

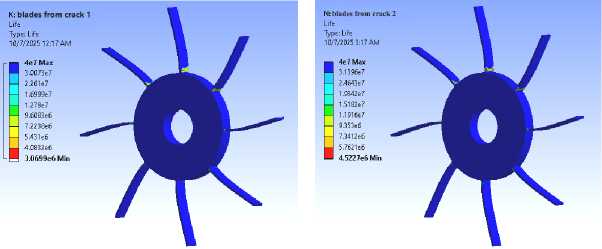

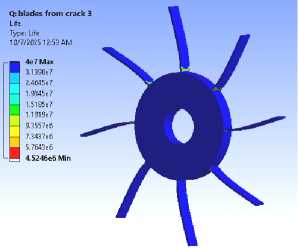

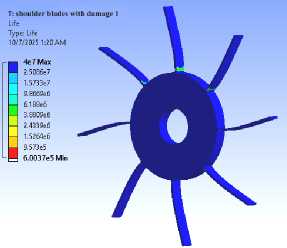

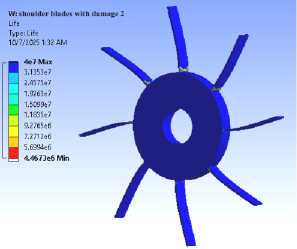

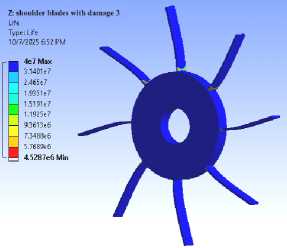

При анализе усталости лопаток турбомашин определялись усталостная долговечность, усталостное повреждение и запас прочности. На рис. 4 изображена усталостная долговечность лопаток турбомашин с дефектами соответственно рис. 2.

В табл. 2 приведены данные анализа усталости лопатки турбомашины без учета и с учетом эксплуатационных повреждений. Как следует из табл. 2, трещины или повреждения на нижнем конце лопатки турбины существенно влияют на усталостную долговечность рабочего колеса, так как в этой части концентрируются максимальные напряжения от влияния центробежных и других сил. Это согласуется с результатами динамического анализа напряжений работы [12], в которой утверждается, что максимальное распределение напряжений в лопатке паровой турбины происходит в области корня лопатки.

б в

д

Рис. 4. Результаты анализа усталости:

а – усталостная долговечность без повреждения; б – усталостная долговечность с трещиной 1;

в – усталостная долговечность с трещиной 2; г – усталостная долговечность с трещиной 3;

д – усталостная долговечность с повреждением 1; е – усталостная долговечность с повреждением 2;

ж – усталостная долговечность с повреждением 3; з – усталостная долговечность с повреждением 4

з

Fig. 4. Fatigue analysis results:

a – fatigue life without damage; б – fatigue life with crack 1; в – fatigue life with crack 2;

г – fatigue life with crack 3; д – fatigue life with damage 1; e – fatigue life with damage 2;

ж – fatigue life with damage 3; з – fatigue life with damage 4

При наличии повреждений в корне лопатки усталостная долговечность значительно ниже, чем без повреждений (рис. 4, б и д ). В частности, усталостная долговечность рабочего колеса с повреждением в корне лопатки минимальна и составляет 0,600 ×106 циклов (рис. 4, г ), что меньше, чем у рабочего колеса с трещинами. Кроме того, проанализирован ресурс лопатки в зависимости от продольного или поперечного направления повреждения (табл. 2).

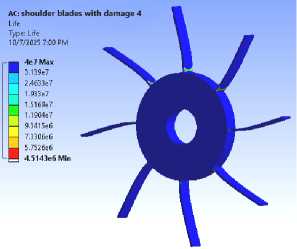

Следующим шагом исследования по анализу влияния дефектов будет изучение второго основного вида модельных и реальных рабочих колес, а именно колес радиального или центробежного типа. На нижеприведенных рисунках представлены такие конструкции и их трехмерные модели колес открытого (рис. 5, а ) с 34-я лопатками и закрытого (рис. 5, б ) с 10-ю лопатками типов, разработанные авторами для последующих исследований.

Таблица 2

|

Вид лопатки |

Усталостная долговечность (×106 циклов) |

|

Без повреждения (рис. 4, а ) |

4,551 |

|

С трещиной на нижнем конце лопатки (рис. 4, б ) |

3,070 |

|

С трещиной на верхнем конце лопатки (рис. 4, в ) |

4,523 |

|

С трещиной в вертикальном направлении (рис. 4, г ) |

4,525 |

|

С повреждением на нижнем конце лопатки (рис. 4, д ) |

0,600 |

|

С повреждением на верхнем конце лопатки (рис. 4, е ) |

4,467 |

|

С повреждением в поперечном направлении на периферии (рис. 4, ж ) |

4,529 |

|

С повреждением в вертикальном направлении на периферии (рис. 4, з ) |

4,514 |

Результаты анализа усталостной прочности лопатки турбомашины

На рис. 6 представлены некоторые виды повреждений лопаток типичных радиальных колес.

а б

Рис. 5. Трёхмерные модели радиальных колес:

а – трёхмерная модель открытого колеса; б – трёхмерная модель закрытого колеса

Fig. 5. 3D models of a radial wheels: a – three-dimensional model of an open wheel; b – three-dimensional model of a closed wheel

Рис. 6. Типичные повреждения радиальных колес

Fig. 6. Damage of radial wheels

Дополнительно понадобится применение алгоритмов искусственного интеллекта, которые позволят моделировать сложные процессы износа и разрушения, а также предсказывать срок службы компонентов при различных сценариях дефектов. Исследование будет базироваться на сочетании методов численного моделирования и алгоритмов искусственного интеллекта, на основании которых будут применяться блочные модели преднамеренной расстройки [13; 15] рабочих лопаток с дефектами для минимизации снижения усталостной долговечности.

Заключение

В рамках проведенного исследования была экспериментально верифицирована точность и эффективность разработанного подхода для прогнозирования усталостной долговечности лопаток турбин. Проведенный комплексный анализ позволил детально исследовать влияние различных типов трещин и повреждений на прочностные характеристики элементов турбомашин.

Применение метода конечных элементов в рамках численного моделирования обеспечило детальный анализ усталостной долговечности лопаток турбин с учетом пространственного расположения и ориентации дефектов. Установлено, что наиболее критичным участком является нижняя часть лопатки, где наблюдается максимальная концентрация напряжений, как от действующих эксплуатационных нагрузок, так и искусственно введенных повреждений. Количественный анализ показал, что повреждения в корне существенно снижают усталостную долговечность по сравнению с дефектами в верхней части лопатки.

Практическая ценность работы состоит в возможности применения разработанных методик и программного обеспечения при создании систем диагностики и прогнозирования ресурса как новых, так и уже эксплуатируемых турбомашин любого типа. Особую актуальность исследование приобретает для газовых турбин летательных аппаратов и ракетных двигателей, функционирующих в условиях высоких механических и термических нагрузок. Предложенный подход обеспечивает высокую точность прогнозирования усталостной долговечности, что способствует существенному повышению надежности и ресурса турбомашин при их проектировании и эксплуатации.

Благодарность Исследование выполнено за счет гранта Российского научного фонда, проект № 24-29-00135, https://rscf/ru/project/24-29-00135/

Acknowledgments The study was supported by a grant from the Russian Science Foundation, project No. 24-29-00135, https://rscf/ru/project/24-29-00135/