Численный анализ влияния потоков утечек на процессы течения и теплообмена в условиях пластицирующей экструзии

Автор: Щербинин Алексей Григорьевич, Труфанова Наталия Михайловна, Ершов Сергей Викторович

Журнал: Вычислительная механика сплошных сред @journal-icmm

Статья в выпуске: 4 т.7, 2014 года.

Бесплатный доступ

В работе представлено численное исследование процесса тепломассопереноса в канале пластицирующего экструдера в условиях утечек расплава полимера через радиальный зазор между гребнем нарезки червяка и внутренней поверхностью корпуса. Предложенный в работе подход к определению потока утечек через зазор учитывает вынужденную и напорную составляющие течения расплава полимера, аномально-вязкие свойства среды, неоднородность температурного поля в поперечном сечении канала и может быть применен в математических моделях (одно-, двух или трехмерных) течений жидкости в винтовых каналах простых шнековых насосов и пластицирующих экструдеров как для зоны дозирования, так и для зоны плавления. Уравнения движения и уравнение несжимаемости решены методом конечных элементов в естественных переменных с использованием метода Галеркина, а уравнение энергии - методом конечных разностей с записью конвективных членов против потока. Для решения задачи разработан многоуровневый итерационный алгоритм процесса тепломассопереноса в винтовом канале экструдера с учетом потока утечек полимера через радиальный зазор. В результате численных экспериментов получены поля скоростей, температур и давлений как в винтовом канале экструдера, так и в зазоре над гребнем винта. Дана оценка влияния потока утечек через радиальный зазор и величины зазора на температурные поля винтового канала, энергетические и напорно-расходные характеристики пластицирующего экструдера.

Метод конечных элементов, метод конечных разностей, тепломассоперенос, течение расплава полимера, пластицирующая экструзия, утечки

Короткий адрес: https://sciup.org/14320742

IDR: 14320742 | УДК: 532.5-678 | DOI: 10.7242/1999-6691/2014.7.4.41

Текст научной статьи Численный анализ влияния потоков утечек на процессы течения и теплообмена в условиях пластицирующей экструзии

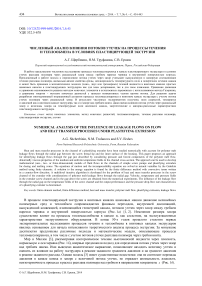

В процессе пластицирующей экструзии в винтовых каналах шнековых машин движение нелинейных полимерных сред и теплообмен сопровождаются фазовым переходом, внутренней диссипацией, вынужденной конвекцией, изменяющейся геометрией канала, потоком утечек через зазор между гребнем нарезки червяка и внутренней поверхностью корпуса (Рис. 1 а ) [1, 2]. Изменение размера зазора существенно влияет на процессы тепломассообмена в канале и, как следствие, на эксплуатационные характеристики экструзионного оборудования. В конце 50-х годов прошлого столетия первые экспериментальные исследования процессов течения и теплообмена в винтовых каналах экструдеров явились основанием для начала интенсивного теоретического анализа процесса экструзии. За минувшие десятилетия предложены различные подходы и математические модели, описывающие процессы тепломассопереноса, в том числе с учетом потоков утечек расплава полимера через гребни винта.

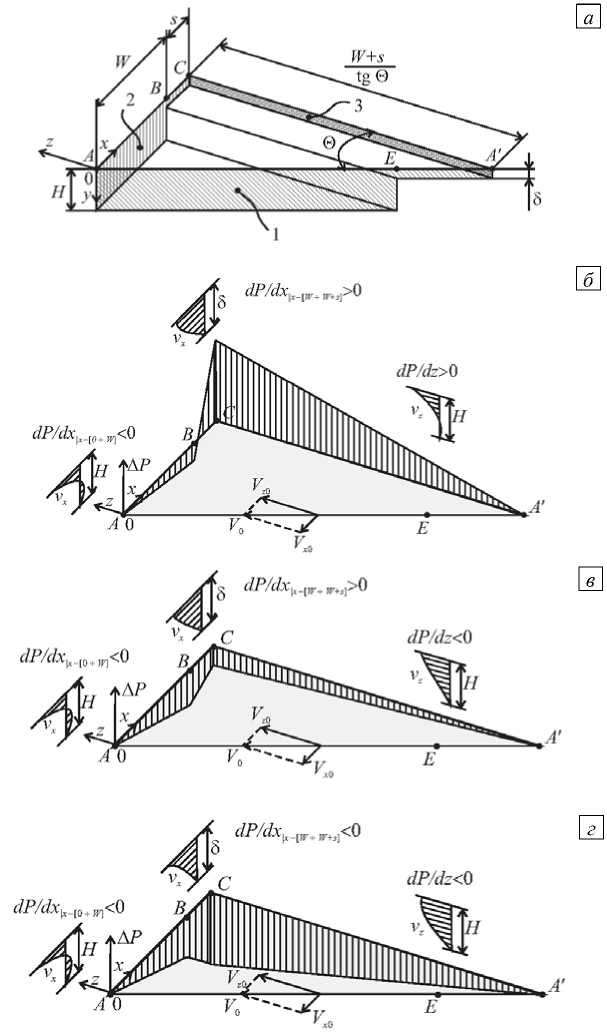

Мор и Маллок [3], рассматривая изотермическое течение ньютоновской жидкости через плоскость, нормальную к оси червяка (Рис. 1 б ), впервые предложили подход для определения потока утечек через зазор над гребнем шнека. Ими выведено аналитическое выражение, позволяющее находить величину утечек и оценить их влияние на работу экструдера в режиме заданного градиента давления и на градиент давления в режиме заданного расхода. Однако модель [3] имеет существенные недостатки: она не соотносит перепады давления в канале шнека и зазоре с величиной потока утечек, не отражает аномальность жидкости, неизотермичность процесса и расход расплава полимера над гребнем в направлении координаты z (Рис. 1 б ).

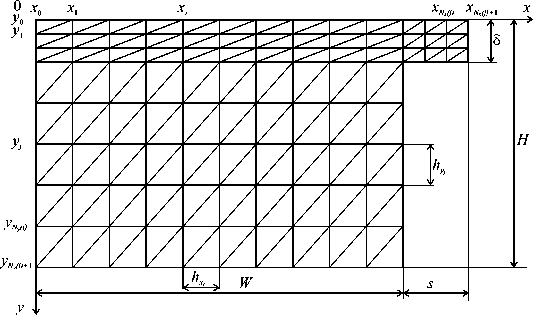

Рис. 1. Схема винтового канала экструдера ( а ) и его развертка на плоскость ( б ): D – внутренний диаметр цилиндра; H и W – высота и ширина канала; s – ширина гребня нарезки червяка; δ – величина зазора; V 0 – окружная скорость шнека; Θ – угол нарезки винтовой линии; l – ось червяка

Существенное развитие модель [3] получила в работах [4–6], где авторами учтено влияние перепада давления в зазоре в направлении оси x . Но, по-прежнему, остался открытым вопрос об учете аномалии вязкости, потока жидкости над гребнем червяка вдоль оси z и тепловыделения в зазоре. В работах [7–9]

предложена математическая модель, описывающая аномалию вязкости материала и изменение расхода утечек по длине канала в одномерном случае.

Для дозирующей зоны пластицирующего экструдера в [10, 11] рассмотрена квазитрехмерная математическая модель неизотермического течения аномально-вязкой жидкости. На входе в канал задавалась температура полимера, заведомо большая температуры плавления. Шнек считался адиабатической поверхностью. В [10] проведено сравнение данных численных и экспериментальных исследований давления, температуры и энергетических затрат, в том числе для канала с радиальным зазором. Отмечено существенное различие между результатами расчетов и экспериментов при больших значениях расходов. В [11] использован аналогичный [10] подход, с помощью которого анализировалось влияние величин зазора и диаметра шнека на процессы тепломассообмена. В работе сделан вывод о том, что при зазоре, не превышающем 0,003 диаметра шнека, влияние утечек на параметры течения в винтовом канале практически не сказывается. В противном случае характеристики течения могут отличаться существенно.

Нужно отметить, что все упомянутые выше модели отвечали процессам течения в шнековых насосах [4–9] или в зоне дозирования пластицирующего экструдера [10, 11]. Имеющиеся на сегодняшний день математические модели зоны плавления, как правило, одномерные, что не позволяет учитывать утечки через зазор в условиях фазового перехода полимерного материала и неоднородности температурного поля в винтовом канале.

В данной статье решение общей задачи течения и плавления полимера в канале экструдера осуществляется с учетом радиальных зазоров и теплообмена в шнеке. При построении математической модели процессов движения и теплообмена полимера в условиях фазового перехода в винтовом канале пластицирующего экструдера вводятся следующие упрощения: процесс

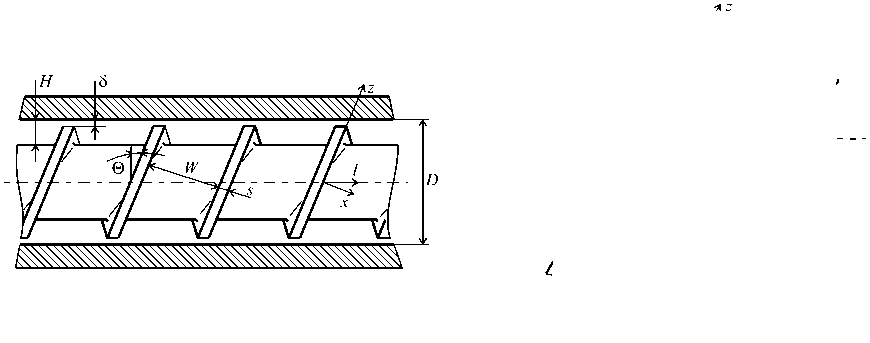

Рис. 2. Схема развернутого винтового канала

считается стационарным и с постоянным массовым расходом; винтовой канал разворачивается на плоскость (Рис. 2), используется обращенное движение; перенос тепла вдоль канала происходит в основном за счет конвективной составляющей, поэтому диффузия тепла по координате z в расчет не принимается; упругие процессы в расплаве полимера не рассматриваются; градиенты составляющих скорости в направлении оси z отбрасываются, поскольку геометрия канала постоянна (или изменяется очень плавно) по длине, которая на два-три порядка больше высоты и ширины, к тому же массовые силы малы по сравнению с силами вязкого трения.

В результате допущений система дифференциальных уравнений, описывающая движение и теплообмен полимера в канале червяка и полученная на основании законов сохранения массы, количества движения и энергии [1, 2], будет иметь вид:

8 vx 8 v y

—- + —- = 0,

8x

8 ( 8vrI 5 ( (8vr 8v-))8

2—I цэ —- 1+ цэ I —- + —-I = —,

8x V 8x J 8y I (5y 8x J J з 8

2 I Ц

8 y V

8v । 8 ( (8vr 8v ] |8

I+ цэ I —- x + — y I = — ,

8y J 8x V V 8y 8x J J8

8 ( 8 v7 I 8 ( 8 v7 I 8 P

I цэ I +I цэ I =

8 x V 3 8 x J 8 y V 3 8 y J 8 z

(_ 8T 8T 8TI 8 (, 8TI 8 (, 8TI р CI v, — + v. — + v I = —IX— I+--1^— I + ЦЭ 2,

V 8z 8x y 8y J 8x V 8x J 8y V 8y J2

где vx , vy , vz — компоненты вектора скорости течения расплава полимера в канале; P — давление в канале; 1 2 — второй инвариант тензора скоростей деформации; ц Э — эффективная вязкость расплава полимера; vz — среднеинтегральное значение скорости vz в текущем по длине поперечном сечении канала; T — температура; р , C, X — плотность, удельная теплоемкость, коэффициент теплопроводности полимера, являющиеся функциями температуры. Здесь эффективная вязкость определяется как

Ц э =Ц о exp ( - ₽ ( T - T ,) ) ( 1 2 /2)( n - 1)/2 ,

где в — температурный коэффициент вязкости; n — показатель аномалии вязкости расплава полимера; ц0 — коэффициент консистенции расплава полимера при температуре T 0. Второй инвариант в уравнениях (5), (6) вычисляется по формуле:

4 п ( 8 vx) I 8vy I I 8vx 8vy I (8vz)( 8

-

2 x yxyz z

---= 2 ----- + I ----- I + I--1--I + ----- + I -----

- 2 V 8х J l8y) ^8y 8x ) V 8x J(8

-

V^J

Для твердой фазы уравнение энергии (5) преобразуется к виду ( U — скорость твердой фазы):

_ 8 T 8 (.8 T I 8 (.8 T I C р U— = —I X — I+—I X — I .

8 z 8 x V 8 x J 8 y V 8 y J

Рис. 3. Дискретное представление поперечного сечения канала

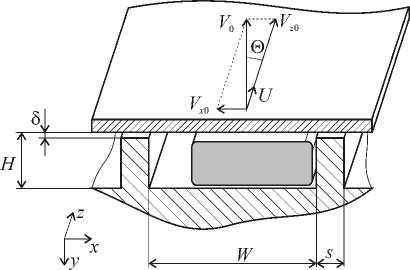

Уравнения движения и уравнение несжимаемости решаются методом конечных элементов в естественных переменных с использованием метода Галеркина [12–14]. Компоненты скорости аппроксимируются квадратичными, а давление — линейными полиномами на треугольном элементе (Рис. 3).

При выборе метода решения уравнения энергии учитывается следующее: длина канала пластицирующего экструдера много больше ширины и высоты; температурная задача существенно нелинейная; полимерный материал при его продвижении вдоль канала претерпевает фазовое превращение (полимер переходит из твердого состояния в расплавленное). Согласно [15, 16] наиболее приемлемым методом решения уравнения энергии является маршевая схема метода конечных разностей с записью конвективных членов против потока. Для представления поперечного сечения канала в дискретном виде используется сетка с переменным шагом. Узлы конечно-разностной сетки совпадают с узлами сетки из конечных элементов (Рис. 3).

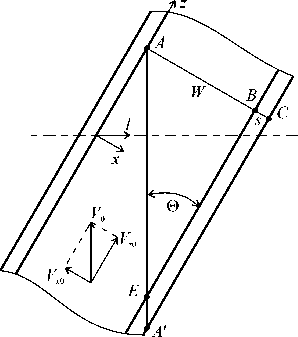

Для решения задачи учета потока утечек в математической модели пластицирующего экструдера в зонах плавления и дозирования [17–20] применяется подход, предложенный Мором и Маллоком [3] и представленный на рисунке 1 б . Тогда массовый расход через сечение плоскостью, нормальной к оси червяка (на рисунке 1 б линия AA ′ , на рисунке 4 а — замкнутая область 1 ), будет равен заданному массовому расходу G 0 , [кг/с]. Это справедливо для любого сечения по длине канала шнека при его работе в стационарном режиме.

Производительность шнекового экструдера в некотором произвольном сечении с учетом расхода расплава полимера через радиальный зазор можно определить по формуле:

G 0 = G z - G u , (7)

где Gz — массовый расход в направлении оси z (на рисунке 4 а — расход через замкнутую область 2 ); Gu — массовый расход утечек (на рисунке 4 а — расход через замкнутую область 3 ). Массовый расход через замкнутую область 2 складывается из расходов в канале и зазоре и составляет

WH W + s δ

Gz = ∫∫ ρ ( x , y ) vz ( x , y ) dxdy + ∫∫ ρ ( x , y ) vz ( x , y ) dxdy , 00 W 0

где ρ ( x , y ) — плотность полимерного материала; W и s — ширина канала и гребня нарезки, соответственно; vz ( x , y ) — составляющая скорости течения жидкости в канале.

Расход в канале в пределах зоны плавления зависит от расходов твердой фазы и расплава полимера. Здесь поле скоростей vx ( x , y ) с учетом потока утечек находится по заданному перепаду давления ∆ PAC (перепад давления между точками A и C , см. Рис. 4). Массовый расход утечек вычисляется по формуле:

= x

Gu =ρ m vx ( x x = W + s , y ) dy .

tg Θ 0

Следует отметить, что расход утечек Gu может быть получен и при любых других значениях координаты x в диапазоне от 0 до W + s .

Поскольку на рисунках 1 б и 4 точка A ′ — это та же самая физическая точка A , то перепады давления между ними и точкой C одинаковы: ∆ PAC = ∆ PA ′ C . Тогда

∆ P AC

= ∆ PA ′ C

W+s∂P ⋅ tg Θ∂z

где ∂ P ∂ z — компонента градиента давления в канале в направлении координаты z . Будем считать, что при численном определении расхода утечек на текущей длине по координате z компонента градиента давления ∂ P ∂ z в интервале от A ′ до C есть величина постоянная и изменяется скачком при переходе к следующему значению z .

Рис. 4. Замкнутый объем канала для расчета утечек ( а ), распределение давления по треугольнику ACA' и эпюры скоростей в канале и зазоре ( б – г )

Рассмотрим характерные режимы работы экструдера в зоне дозирования и проследим динамику изменения расхода утечек от величины градиента давления д ?( д z (Рис. 4 б - г ). При работе экструдера в режиме заданного перепада давления геометрические размеры его элементов — глубина канала H и величина зазора 5 , обуславливают соответствующие течения с положительным или отрицательным градиентом давления д?/д z , например д?!д z > 0 на рисунке 4 б . Перепад давления N P AC , рассчитанный по формуле (8), также положителен. Для этого режима работы компонента градиента давления в зазоре положительна: д Р/ д Х|х = W +( W + $ ^ > 0 при отрицательном значении д ?! д х ^ =[ 0 + W ] в канале (Рис. 4 б) . Поскольку глубина канала H много больше величины зазора 5 , то компонента градиента давления в канале д?!д х всегда имеет отрицательное значение (Рис. 4 б - г ). При отрицательном значении д Р/ д z компонента градиента давления в зазоре д?!д Х| х = W +( W + $ ) ] может быть положительной (Рис. 4 в ), нулевой (на рисунке 4 не представлена) или отрицательной (Рис. 4 г ). Наибольший расход утечек имеет место в случае, показанном на рисунке 4 б .

Для реализации задачи тепломассопереноса в канале пластицирующего экструдера с учетом потока утечек через зазор при заданном массовом расходе G 0 на каждом шаге по длине канала организуется итерационная процедура. На последующем шаге в качестве массового расхода утечек используется его величина с предыдущего шага ( Gu ) или задается некоторое первоначальное приближение. Итерационная процедура состоит из последовательно выполняемых действий:

-

– из решения методом конечных элементов уравнения движения (4) при известном массовом расходе в направлении оси z , равном (см. (7)) Gz = G 0 + G u , определяется поле скорости vz и компонента градиента давления d Р /д z . По формуле (8) вычисляется перепад давления A P AC , далее по выражениям (1)–(3) находятся компоненты скорости vx , vy и давление P в поперечном сечении канала;

-

- по распределению компоненты скорости vx рассчитывается новое значение расхода утечек G , . Если относительная невязка между предыдущим расходом утечек G u и вновь вычисленным G U по абсолютной величине превышает некоторую наперед заданную малую величину, то данная итерационная процедура продолжается до тех пор, пока не выполнится условие по точности;

-

– на основании установленных поля скорости из решения уравнения энергии (5) определяется поле температур в узлах сетки на текущем шаге по длине канала;

-

– исходя из нового распределения температуры перевычисляются поля скоростей и расход потока утечек.

Как показали результаты численных экспериментов, сходимость итерационного процесса достаточно оценивать по компоненте скорости vx , поскольку сходимость по другим компонентам скорости и температуре удовлетворяется также. Если в каждом узле относительная разность скорости не превышает по модулю некоторой наперед заданной малой величины б v m+1 - v m xx — б , V Vx0

то считается, что итерационная процедура сходится. Далее осуществляется переход к следующему шагу по длине канала, и процедура повторяется.

Представленный подход к определению потока утечек через зазор учитывает вынужденную и напорную составляющие течения расплава полимера, аномально-вязкие свойства среды, неоднородность температурного поля в поперечном сечении канала и зазоре. Созданная на его основе методика определения потока утечек через зазор между гребнем нарезки червяка и внутренней поверхностью корпуса может использоваться в математических моделях (одно-, двух или трехмерных) течений жидкости в винтовых каналах простых шнековых насосов и пластицирующих экструдеров как для зоны дозирования, так и для зоны плавления.

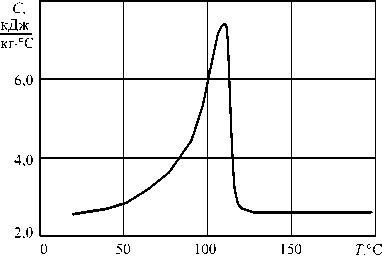

Вычислительные эксперименты по изучению влияния утечек на характеристики пластицирующего экструдера с классическим шнеком, размеры которого приведены в таблице 1, выполнены с помощью математической модели, представленной в работах [18–20]. Исследуемым материалом служил полиэтилен (ПЭ), реологические и теплофизические свойства которого показаны в таблице 2 и на рисунке 5. Индекс sl в таблице 2 соответствует твердому состоянию полимера, а m — расплавленному. Температура плавления полиэтилена обозначается как Tm ; эффективная вязкость расплава ПЭ определяется по формуле (6).

Таблица 1. Базовая геометрия классического шнека

|

Внутренний диаметр цилиндра (корпуса), мм |

160,0 |

|

Наружный диаметр шнека, мм |

159,4 |

|

Шаг винтовой нарезки, мм |

160,0 |

|

Ширина канала W , мм |

137,3 |

|

Ширина гребня винтовой нарезки s , мм |

15,3 |

|

Длины геометрических зон загрузки, сжатия и дозирования A Z 1 / A Z 2 / A Z 3 , число витков |

10/10/7 |

|

Суммарная длина шнека Z К , число витков |

27 |

|

Глубина канала в зоне загрузки, H 1 , мм |

16 |

|

Глубина канала в зоне дозирования H 2 , мм |

4 |

|

Угол подъема винтовой линии ® |

17039, |

|

Радиальный зазор между гребнем шнека и корпусом S , мм |

0,3 |

|

Диаметр отверстия в шнеке, мм |

48 |

Таблица 2. Реологические и теплофизические свойства полиэтилена

|

Исследуемый материал |

n |

^ 0 |

т T 0 |

в |

т m |

Р sl |

Р m |

X sl |

X m |

|

– |

Па-с n |

°С |

1/°С |

°С |

кг/м3 |

Вт/(м^°С) |

|||

|

ПЭ |

0,44 |

10825 |

160 |

0,018 |

110 |

919,0 |

779,0 |

0,335 |

0,182 |

Рис. 5. Зависимость удельной теплоемкости ПЭ от температуры

Температура цилиндра экструдера Tb задавалась равной 200 ° С, температура в шнеке рассчитывалась по модели из [19]. При этом на внутренней поверхности отверстия, которое предусматривает конструкция шнека, задавались адиабатические условия. Начальная температура гранулята Tz 0 составляла 20 ° С, число оборотов шнека — N = 60 об/мин. Массовая производительность экструдера G 0 изменялась от 0,02

до 0,12 кг/с.

Поскольку в процессе эксплуатации оборудования величина радиального зазора между гребнем шнека и внутренней поверхностью цилиндра изменяется, то интерес представляла оценка влияния величины зазора на рабочие характеристики экструдера.

Вычислительный эксперимент проведен для двух значений зазоров 5 : 0,3 и 0,6 мм. Число разбиений задавалось равным 20 — по высоте канала (три приходились на зазор), 40 — по ширине канала. Численные исследования показали, что измельчение сетки в зазоре изменяет результаты расчета не более чем на 3%.

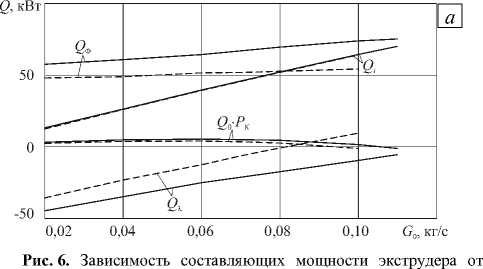

На рисунке 6а приведены зависимости составляющих мощности пластицирующего экструдера от его производительности G0 при различных радиальных зазорах между гребнем нарезки червяка и внутренней поверхностью цилиндра. Здесь: Q0PК — мощность, затрачиваемая на перенос массы среды по каналу экструдера; Q0 — объемный расход полимера; PК — перепад давления между выходом и входом TСр.Вых экструдера; Qi = G0 J C(T)dT — изменение внутренней энергии полимерного материала при его Tz0

продвижении от входа к выходу канала в единицу времени; Qф — суммарная мощность диссипативного источника тепла; QX — суммарная мощность подводимой (отводимой) через стенки канала тепловой энергии. Из рисунка видно, что увеличение зазора наиболее сильно влияет на мощность диссипации механической энергии Qo в канале экструдера и мощность подводимой (отводимой) тепловой энергии QX. Поскольку мощность на валу электродвигателя NДв определяется суммой Qo и Q0РК , то и NДв снижается с увеличением величины зазора.

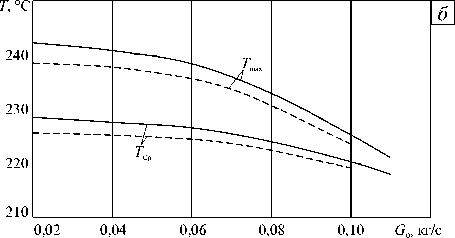

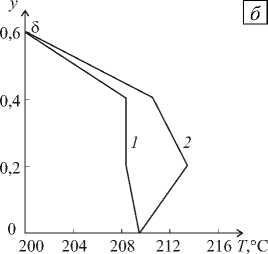

На рисунке 6 б показаны зависимости средней ( T Ср ) и максимальной ( T max ) температур расплава на выходе из экструдера от производительности и величины зазора. При увеличении зазора происходит снижение как средней, так и максимальной температуры расплава полимера на выходе из канала, что обусловлено снижением интенсивности диссипативного источника тепла Q ф . Снижение максимальной температуры при увеличении зазора 5 от 0,3 до 0,6 мм во всем диапазоне изменения расхода не превышает 4 ° С, средней — 3 ° С.

температуры T Ср на

( а ) и зависимость средней расхода G 0 при различных

его производительности G 0

выходе из экструдера и максимальной температуры Tmax от массового значениях радиального зазора 5 , мм: 0,3 (сплошная линия); 0,6 (штриховая)

а

224,9

б

222,8

220,6

218,4

216,3

214,1

211,9

209,8

207,6

205,4

203,3

201,1

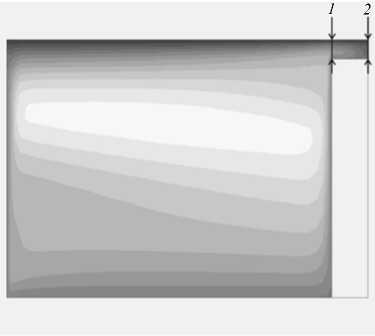

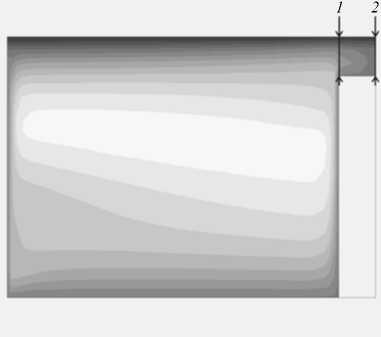

Рис. 7. Температурное поле в поперечном сечении канала на выходе из экструдера при различных значениях 8 , мм: 0,3 ( а ); 0,6 ( б )

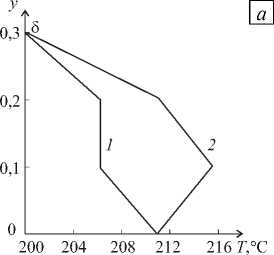

На рисунке 7 изображены температурные поля в поперечном сечении зоны дозирования канала для рассматриваемых величин радиальных зазоров при массовом расходе G 0 = 0,09 кг/с. Изменение температуры расплава в сечениях зазора 1 и 2 , изображено на рисунке 8. Можно видеть, что максимальная температура полимера в канале с меньшим зазором выше и превосходит температуру корпуса на 28 ° С (Рис. 7 а ), в то же время максимальная температура непосредственно в зазоре над гребнем шнека (Рис. 8 а ) превышает температуру корпуса лишь на 15 ° С. Это связано с тем, что, несмотря на значительные по величине скорости сдвига, наблюдающиеся в этой части канала, энергия, выделившаяся за счет вязкого трения, эффективно отводится через изотермическую поверхность цилиндрического корпуса и шнека экструдера в силу малой величины зазора.

Рис. 8. Зависимость температуры по высоте зазора (сечения 1 и 2 ) при 8 = 0,3 мм ( а ) и 8 = 0,6 мм ( б )

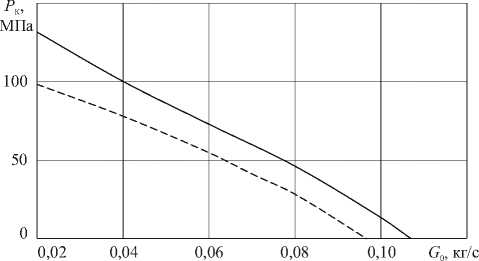

Рис. 9. Напорно-расходные характеристики экструдера при различных радиальных зазорах 8 , мм: 0,3 (сплошная линия); 0,6 (штриховая)

Зависимости перепада давления PК от производительности экструдера G0

и радиальных зазоров 8 приведены на рисунке 9. Полученные результаты расчетов свидетельствуют, что увеличение зазора оказывает значительное влияние на изменение напорнорасходных характеристик пластицирующего экструдера. Увеличение зазора между шнеком и внутренней поверхностью цилиндра приводит к снижению производительности, что в первую очередь обусловлено увеличением потока утечек через зазор. При открытом выходе (РК = 0) увеличение зазора 8 с 0,3 мм до 0,6 мм приводит к снижению массового расхода G0 на 10%.

Выводы

Разработана квазитрехмерная математическая модель пластицирующей экструзии нелинейных полимерных сред в винтовых каналах шнекового оборудования с учетом утечек через зазор между гребнем нарезки червяка и внутренней поверхностью корпуса в зонах плавления и дозирования. Предложенная методика определения потока утечек, базирующаяся на законе сохранения масс, позволяет описывать изменяющуюся геометрию канала, диссипацию тепла в зазоре, нелинейный характер поведения расплава полимера, перепад давления в канале шнека как в продольном, так и в поперечном направлениях, неоднородность температурного поля в канале шнека и зазоре, в том числе и в условиях фазового перехода. В результате численных исследований процесса пластицирующей экструзии установлено, что увеличение зазора между гребнем нарезки червяка и внутренней поверхностью корпуса приводит не только к снижению производительности экструдера, но также к уменьшению средней и максимальной температуры расплава полимера на выходе из экструдера за счет снижения диссипации тепла.

Работа выполнена при финансовой поддержке РФФИ (проект № 13-08-96034-p_урал_а).

Список литературы Численный анализ влияния потоков утечек на процессы течения и теплообмена в условиях пластицирующей экструзии

- Раувендааль К. Экструзия полимеров. -СПб.: Профессия, 2010. -768 с.

- Тадмор З., Гогос К. Теоретические основы переработки полимеров. -М.: Химия, 1984. -632 с.

- Mohr W.D., Mallouk R.S. Flow, power requirement, and pressure distribution of fluid in a screw extruder//Ind. Eng. Chem. -1959. -Vol. 51, no. 6. -Р. 765-770.

- Янков В.И., Первадчук В.П., Боярченко В.И. Процессы переработки волокнообразующих полимеров (методы расчета). -М.: Химия, 1989. -320 с.

- Янков В.И. Исследование и разработка методов расчета шнековых насосов и аппаратов непрерывного растворения полимеров в производстве синтетических волокон/Дисс.. докт. техн. наук: 05.04.09. -Калинин, ВНИИСВ, 1980. -450 с.

- Янков В.И., Славнов Е.В., Уржунцева С.И. Шнековые машины с продольной циркуляцией жидкости. Сообщение 1. Напорно-расходные характеристики//Химические волокна. -2003. -№ 2. -С. 54-59.

- Славнов Е.В., Судаков А.И., Бузмакова С.В. Модель радиальных утечек с циркуляцией в однозаходных шнековых машинах//Вычисл. мех. сплош. сред. -2008. -Т. 1, № 4. -С. 88-96.

- Петров И.А., Славнов Е.В. Моделирование течения в шнеке с радиальным зазором как системы с распределенной обратной связью, описываемой дифференциальным уравнением с запаздывающим аргументом//Вычисл. мех. сплош. сред. -2012. -Т. 5, № 1. -С. 107-113.

- Петров И.А., Славнов Е.В. Модель утечек через радиальные зазоры в одношнековом экструдере со слабо линейно изменяющейся по длине геометрией шнека//Вычисл. мех. сплош. сред. -2012. -Т. 5, № 4. -С. 461-468.

- Syrjälä S. Numerical simulation of nonisothermal flow of polymer melt in a single-screw extruder: a validation study//Numer. Heat Tr. A-Appl. -2000. -Vol. 37, no. 8. -P. 897-915.

- Rauwendaal C. Finite element studies of flow and temperature evolution in single screw extruders//Plastics, Rubbers and Composites. -2004. -Vol. 33, no. 9-10. -P. 390-396.

- Флетчер К. Численные методы на основе метода Галёркина. -М.: Мир, 1988. -352 с.

- Флетчер К. Вычислительные методы в динамике жидкостей. -М.: Мир, 1991. -Т. 1. -504 с.

- Флетчер К. Вычислительные методы в динамике жидкостей. -М.: Мир, 1991. -Т. 2. -552 с.

- Пасконов В.М., Полежаев В.И., Чудов Л.А. Численное моделирование процессов тепло-и массообмена. -М.: Наука, 1984. -285 с.

- Самарский А.А. Теория разностных схем. -М.: Наука, 1989. -616 с.

- Щербинин А.Г., Труфанова Н.М., Янков В.И. Влияние зазора между гребнем нарезки червяка и корпусом на работу экструдера//Химические волокна. -1998. -№ 1. -С. 44-48.

- Щербинин А.Г., Труфанова Н.М., Янков В.И. Пространственная математическая модель одночервячного пластицирующего экструдера. Сообщение 1. Математическая модель процесса тепломассопереноса полимера в канале экструдера//Пластические массы. -2004. -№ 6. -С. 38-41.

- Щербинин А.Г., Труфанова Н.М., Янков В.И. Пространственная математическая модель одночервячного пластицирующего экструдера. Сообщение 2. Математическая модель по определению температуры шнека//Пластические массы. -2004. -№ 8. -С. 38-40.

- Труфанова Н.М., Щербинин А.Г., Янков В.И. Плавление полимеров в экструдерах М.-Ижевск: НИЦ «Регулярная и хаотическая динамика», 2009. 336 с.