Численный анализ жесткостных характеристик полипропиленового резервуара

Автор: Бохоева Л.а, Егодуров Г.с, Дамдинов Т.а

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 1 (24), 2009 года.

Бесплатный доступ

Анализируются результаты численного эксперимента по оценке параметров прочности на примере полипропиленового резервуара. Численное моделирование производится по методу конечных элементов (МКЭ) с применением современных программных продуктов. Исследуются особенности построения конечно-элементной (КЭ) модели и влияние жесткостных параметров на характер распределения напряжений.

Короткий адрес: https://sciup.org/142142075

IDR: 142142075 | УДК: 539.3

Текст научной статьи Численный анализ жесткостных характеристик полипропиленового резервуара

Analysis results of numerical experiment by estimation durability parameters on example plastic reservoir. Numerical modeling it is made on finite element method with modern application software products. Investigating features of construction is finite element models and influence parameters on character of allocation pressure.

Проблема оценки прочности полипропиленового резервуара особенно актуальна при проектировании емкостей большого объема. Однако проведение аналитического расчета по определению прочностных характеристик осложнено необходимостью выполнения довольно жестких требований механики к граничным условиям и геометрической форме. Эти ограничения приводят к необходимости использования программных комплексов, основой которых является МКЭ.

В этой связи целью настоящей работы является создание численной модели, позволяющей расчетным способом определить напряженно-деформированное состояние (НДС) резервуара от давления воды, подобрать жесткостные характеристики емкости в зависимости от количества и размера ребер жесткости.

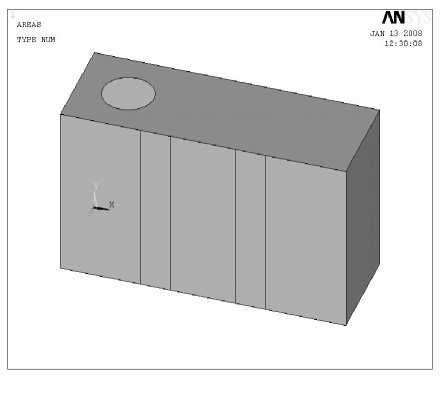

Численная модель процесса деформирования выполнена в трехмерной постановке в среде КЭ программного продукта ANSYS [1-3]. Объем прямоугольного расчетного объекта – 4.2 м3, ширина 1м, длина 2.8 м, высота 1.5 м и толщина стенки 8 мм. В верхней части располагается отверстие с радиусом 0.2 м. Предполагается давление жидкости на всей боковой поверхности модели.

Моделирование геометрической модели и практически всех элементов реальной конструкции приводит к большому количеству КЭ и существенно увеличивает время расчета. С другой стороны, представленная модель подходит под определение оболочки и делает возможным разработку вполне адекватной расчетной модели с использованием оболочковых КЭ, что позволяет существенно сократить их количество. С целью упрощения удалены: мелкие отверстия, болты, вентили, заглушки.

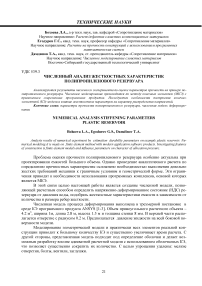

Рис. 1. КЭ модель

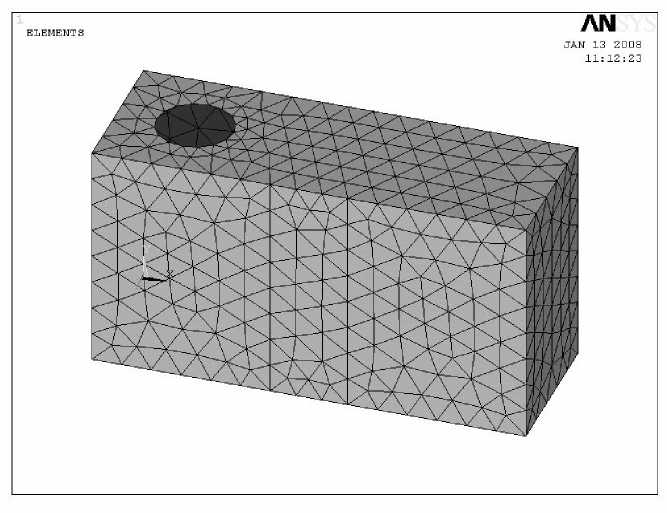

Размер КЭ расчетной модели принимается равным 0.04 от максимального габаритного размера резервуара (рис. 1). Это позволит, с одной стороны, сохранить приемлемую точность расчета, а с другой – существенно сократить время, необходимое для расчета прочностных характеристик объекта. Для улучшения жесткостных характеристик объект моделируется с одним (рис. 2) и двумя (рис. 3) ребрами жесткости.

Рис.2. Модель с одним ребром жесткости

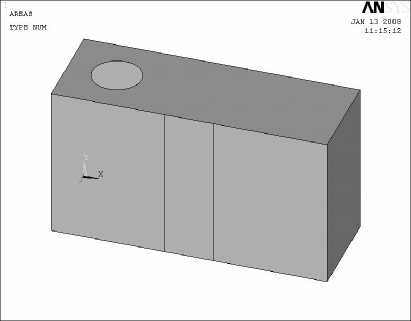

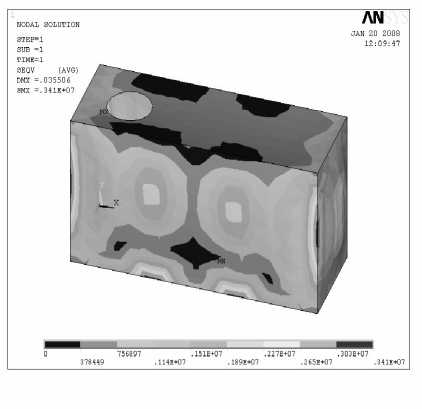

Рис. 3. НДС модели

Для имитации ребра жесткости в центре боковой поверхности создается новая полоса, где КЭ этой области задавались с изменяемой толщиной. Как показывает НДС модели на рисунке 3, изменение жесткости расчетного объекта позволило избежать обширных областей концентраций напряжений.

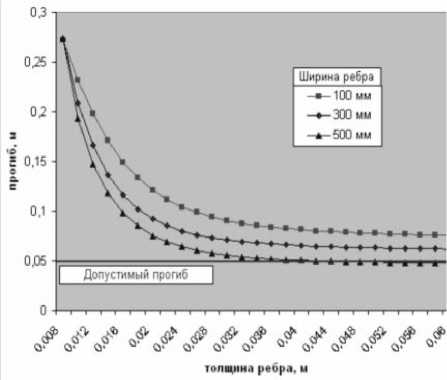

Рис.4. Максимальный прогиб боковой поверхности модели

Рис. 5. Максимальные эквивалентные напряжения

Результаты расчета показали следующее. Для достижения допустимых прогибов (рис. 4) и эквивалентных напряжений (рис. 5) необходимо использовать только ребро полипропилена шириной 500 мм и толщиной не менее 0.028 м, при этом запас прочности минимален.

Для улучшения прочностных характеристик следующий объект моделируется с двумя ребрами жесткости (рис. 6).

Рис.6. Модель с двумя ребрами жесткости

Рис. 7. НДС модели

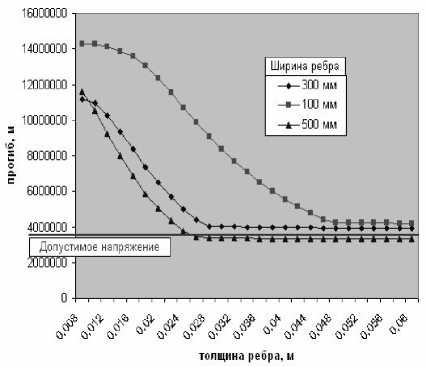

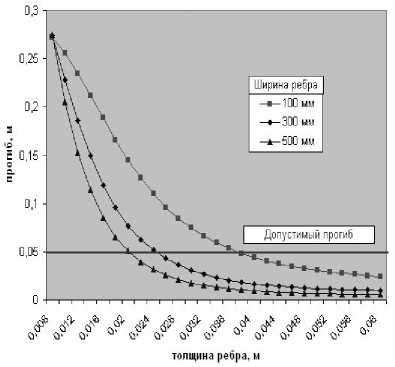

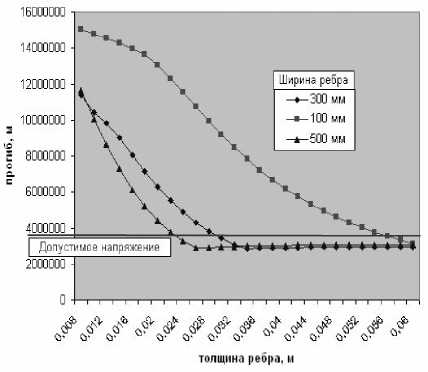

Результаты расчета показали следующее. Для достижения допустимых прогибов (рис. 8) и эквивалентных напряжений (рис. 9) можно использовать ребро полипропилена шириной от 100 до 500 мм, толщина подбирается по соответствующим графикам.

Рис.8. Максимальный прогиб боковой поверхности модели

Рис. 9. Максимальные эквивалентные напряжения

Анализ полученных результатов позволяет сделать следующие выводы. Одной из основных причин разрушения полипропиленового резервуара является чрезмерный прогиб боковой стенки от давления воды, что вызывает критические напряжения в сварных местах. Решение данной проблемы может быть обеспечено рациональным расположением ребер жесткости.