Датчик массового расхода воздуха для автомобильной промышленности на основе микросенсора потока теплового типа

Автор: Сажин Олег Владимирович, Первушин Ю.В.

Журнал: Научное приборостроение @nauchnoe-priborostroenie

Рубрика: Приборные иследования и разработки для разных областей

Статья в выпуске: 4 т.21, 2011 года.

Бесплатный доступ

На основе микросенсора потока теплового типа разработан и изготовлен опытный образец датчика массового расхода воздуха для автомобильной промышленности. Описана конструкция и технология изготовления датчика. Представлены методика и результаты испытаний датчика.

Сенсор потока теплового типа, массовый расход, тепломассоперенос, датчик массового расхода

Короткий адрес: https://sciup.org/14264748

IDR: 14264748 | УДК: 681.121.83;

Текст научной статьи Датчик массового расхода воздуха для автомобильной промышленности на основе микросенсора потока теплового типа

Сенсор потока является ключевым элементом датчика массового расхода флюида. Автомобильная промышленность является одним из основных потребителей датчиков расхода [1, 2]. В частности, датчик массового расхода воздуха (ДМРВ) используется в системе электронного впрыска топлива для определения количества воздуха, поступающего в цилиндры. По этим измерениям оценивается необходимое количество впрыскиваемого топлива. Наибольшее распространение в настоящее время получил датчик массового расхода воздуха на основе микросенсора потока теплового типа Bosch HFM [3]. В частности, датчик массового расхода воздуха Bosсh HFM5 позволяет определять массовый расход воздуха до 103 кг / ч (1.4·104 л/мин) с относительной погрешностью менее 3 %. К сожалению, сравнимого по эксплу-тационным характеристикам и надежности отечественного аналога этому датчику пока не существует.

Настоящая работа является продолжением нашего предыдущего исследования [4], основным результатом которого является опытный образец микросенсора потока теплового типа, обладающий оптимальными функциональными характеристиками. Конструкция и технология изготовления микросенсора обеспечивают возможность массового производства, проведения всех последующих операций сборки в состав устройства и надежной эксплуатации. В частности, изготовленный опытный образец микросенсора пригоден для использования в датчике массового расхода воздуха для автомобильной промышленности.

Цель настоящей работы заключается в разработке и изготовлении датчика массового расхода воздуха на основе микросенсора потока теплового типа с максимально приближенными к оптималь- ным конструкционно-технологическими и функциональными параметрами. Будет предпринята попытка создания отечественного аналога датчика массового расхода воздуха Bosch HFM, не уступающего ему по эксплутационным характеристикам и надежности.

ДАТЧИК МАССОВОГО РАСХОДА ВОЗДУХА

Опытный образец датчика массового расхода воздуха состоит из двух основных элементов — корпуса датчика и держателя с микросенсором. При изготовлении датчика используются технологии микроэлектроники и радиоэлектроники, в частности соединение микросенсора с внешней электрической схемой производится на установке микросварки, применяемой при сборке микросхем. Держатель и другие сборочные детали изготовлены фрезеровкой из полиамида.

В качестве габаритов опытного образца датчика были приняты габаритно-присоединительные размеры датчиков массового расхода воздуха, широко используемые в автомобильных двигателях. В качестве корпуса использован корпус датчика ДМРВ-П (Арзамасский приборостроительный завод) с внутренним диаметром 62 мм.

Для расположения микросенсора в измеряемом потоке изготовлен держатель, выполняющий крепежные и измерительные функции. Конструкция держателя была выбрана близкой к конструкции держателя датчика Bosch HFM5. Такая конструкция определена необходимостью расположения сенсора малых размеров в измеряемом потоке, защиты чувствительного элемента от загрязнений и механических повреждений и соединения с внешней электрической схемой.

Основным элементом держателя является измерительный канал, в который устанавливается микросенсор. Необходимость канала обусловлена тем, что сенсор, расположенный непосредственно в корпусе датчика, будет выдавать сигнал, в большей степени связанный с флуктуациями потока воздуха при движении в воздуховоде сложной конфигурации, вплоть до смены знака выходного сигнала в случае возникновения локального обратного потока над поверхностью сенсора. Основная роль измерительного канала — формировать направленное движение воздуха над поверхностью сенсора с целью создания необходимого потока тепла и интенсификации теплообмена. Другой важной функцией измерительного канала является защита от нежелательных воздействий, таких как попадание на чувствительный элемент частиц грязи, паров моторного масла и влаги, что может существенно изменить параметры тонкой мембраны и тем самым искажать результат измерений.

Очевидно, что формирование в корпусе датчика измерительного канала с сенсором вызывает

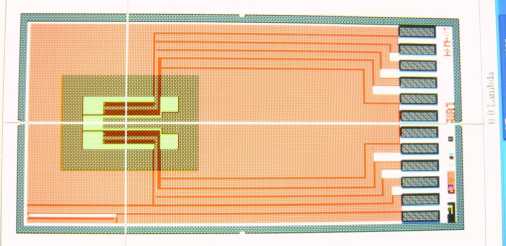

Рис. 1. Топология сенсора необходимость учитывать значительное различие скоростей движения газа в корпусе датчика и над поверхностью сенсора. Изменяя размер и конфигурацию измерительного канала, можно варьировать диапазон измеряемых значений массового расхода воздуха. В частности, если уменьшить диаметр (или высоту) канала можно увеличить верхнюю границу диапазона, проведя в этом случае соответствующую процедуру масштабирования.

Конфигурация сенсора должна позволять производить его установку в две изолированные полости одновременно — в измерительный канал и в герметично изолированную полость, содержащую электронную плату. На рис. 1 показана сформированная топология сенсора, удовлетворяющая этому требованию. Слева в центральной части сенсора расположена мембрана, содержащая нагреватель и четыре измерительных резистора с взаимным расположением, как представлено в нашей предыдущей работе [4]. В правой части расположены контактные площадки для подключения проводников, идущих от измерительных резисторов к электронной плате. В левом нижнем углу расположен терморезистор. Этот резистор предназначен для регистрации температуры окружающей среды, поэтому с целью обеспечения минимальной тепловой связи с нагревателем он расположен на массивной части сенсора. Для уменьшения стока тепла в массивную часть расстояние от нагревателя до массивной части много больше толщины мембраны. В изготовленном опытном образце сенсора это расстояние составляет около 300 мкм при толщине мембраны не более 2 мкм. Размер кристалла, на котором сформирована описанная топология, составил 2.8 × 6.8 мм.

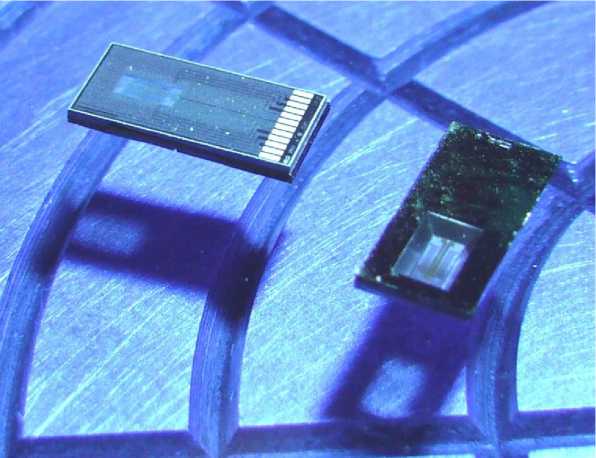

Рис. 2. Изображение сенсора в ультрафиолетовом диапазоне спектра

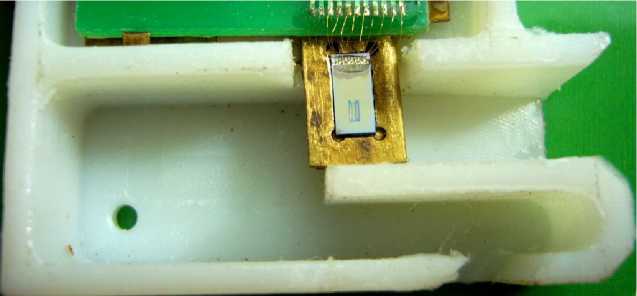

Рис. 3. Расположение сенсора в измерительном канале

Получено изображение изготовленного микросенсора в ультрафиолетовом диапазоне спектра (рис. 2). На изображении с одной стороны сенсора отчетливо видны элементы сформированной электрической схемы, с другой стороны — конфигурация мембраны. Отсутствие тени от мембраны подтверждает, что мембрана действительно очень тонкая.

Технология изготовления датчика массового расхода воздуха включает в себя два основных блока операций: сборка и настройка датчика. В процессе сборки датчика первоначально производится установка сенсора на бронзовое основание, которое затем помещается в измерительный канал. На рис. 3 представлено расположение сенсора с электронной платой в измерительном канале. Крепление сенсора производится таким образом, что мембрана с обеих сторон не герметизируется от окружающего воздуха. Затем на держатель устанавливается электронная плата, которая соединяется с сенсором тонкими золотыми проводниками микросваркой.

Далее верхняя часть канала с сенсором и электронной платой закрывается крышками. Герметизация канала и защита тонких золотых проводников осуществляется заливкой соответствующих зон компаундом "Виксинт". Окончательная сборка датчика производится путем установки держателя в корпус датчика. В процессе сборки проводятся необходимые процедуры по герметизации датчика. В заключение датчик с помощью резинового уплотнения устанавливается на испытательный стенд.

Стандартная процедура настройки датчика заключается в установке выходного сигнала испытуемого датчика в соответствии со значением выходного сигнала эталонного датчика для необходимого диапазона значений массового расхода воздуха. Процедура настройки датчика представляет собой отдельную научно-техническую задачу и производится после всестороннего испытания опытного образца.

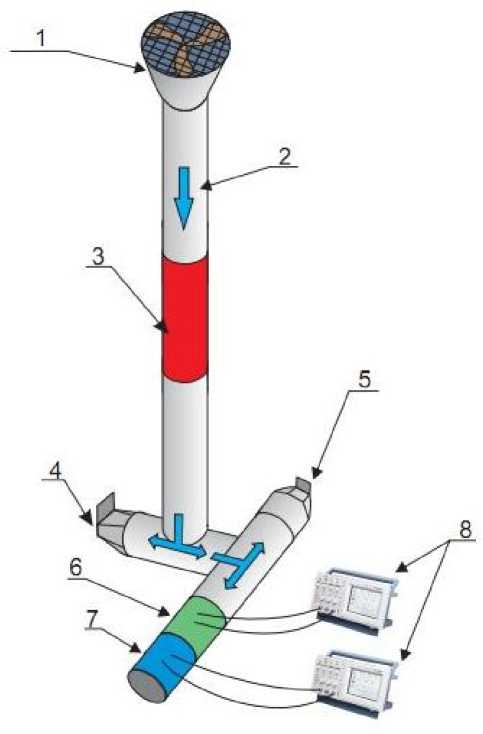

Рис. 4. Схематичное изображение испытательного стенда.

1 — регулируемая система нагнетания воздуха; 2 — поток воздуха; 3 — нагреватель воздуха; 4 — заслонка грубой регулировки потока; 5 — заслонка точной регулировки потока; 6 — испытуемый датчик; 7 — эталонный датчик; 8 — измерительные приборы

МЕТОДИКА ИСПЫТАНИЙ

Для проведения испытаний опытного образца датчика массового расхода воздуха изготовлен испытательный стенд, схематичное изображение которого представлено на рис. 4. Стенд включает в себя следующие элементы: воздушно-нагнетательную систему, воздушный рукав с регулирующими заслонками, эталонный датчик и контрольно-измерительные приборы.

Воздушно-нагнетательная система изготовлена на основе зоны обеспыливания "Озон". Регулируемый вентилятор создает движение воздуха, которое передается в воздушный рукав. Далее поток воздуха, проходя через нагревательную систему, нагревается до необходимой температуры. Избыточная часть воздушного потока отсекается с помощью заслонки грубой регулировки. Для достижения более точных величин потока воздуха используется заслонка точной регулировки с достаточно малым отверстием для стравливания воздуха. Сформированный воздушный поток протекает через установленные последовательно опытный образец датчика и эталонный датчик массового расхода воздуха. Таким образом, датчики измеряют один и тот же массовый расход воздуха в системе. Диапазон формируемых стендом расходов воздуха составляет 0–130 кг/ч.

В качестве эталонного датчика расхода использован тщательно отобранный датчик массового расхода воздуха Bosсh HFM5, который периодически проходит поверку на калибровочном стенде и имеет погрешность измерений не более 1 %. Калибровочный стенд измеряет массовый расход воздуха по перепаду давления на аттестованной диафрагме.

Контроль расхода воздуха производится с использованием вольтметра, подключенного к выходу эталонного датчика. Для определения массового расхода воздуха используется характеристика преобразования (иначе, градуировочная характеристика, или функция преобразования) датчика. Она преобразует выходное напряжение датчика в величину массового расхода воздуха.

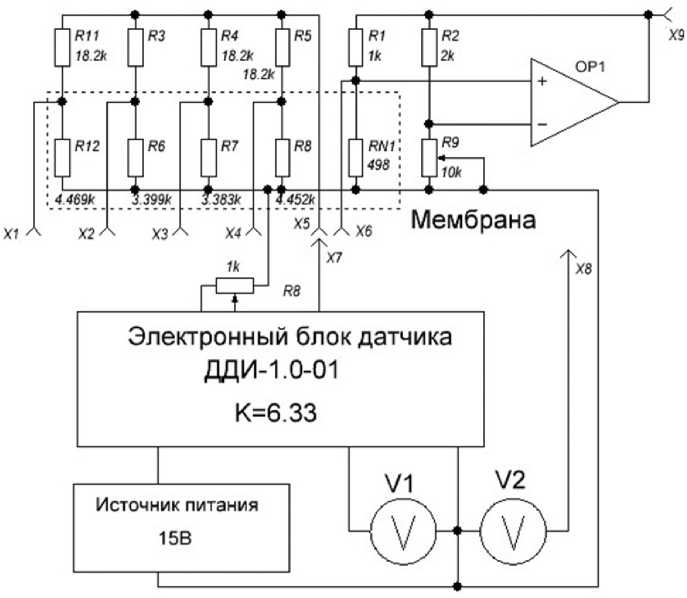

Для проведения измерений согласно способу по [5] была изготовлена переходная усилительная коммутационная плата, позволяющая производить необходимые подключения, усиление и обработку малых сигналов. Коэффициент усиления измеряемого сигнала составил 6.33. Схема коммутационной платы представлена на рис. 5. На плате также сформирована система, которая устанавливает температуру нагревателя. Пунктиром выделены резисторы, расположенные на мембране. Резисторы R6 , R7, R8 и R12 являются термочувствительными, а резистор RN1 — нагреватель. Резистор, регистрирующий температуру воздуха, в настоящих испытаниях не используется, т. к. измерения проводятся при нормальных климатических условиях.

Рис. 5. Схема коммутационной платы

Для питания эталонного датчика и коммутационной платы использованы источники питания Б5-7, позволяющие получать напряжения 5 и 12 В. Измерение выходного сигнала эталонного датчика и необходимых в испытаниях параметров коммутационной платы производились с помощью универсальных цифровых вольтметров. Динамические параметры сигналов измерялись с использованием цифрового осциллографа TDS1012.

Цель испытаний — определение функциональных характеристик изготовленного датчика массового расхода воздуха. Испытание разработанного датчика заключается в получении экспериментальных данных при работе микросенсора согласно времяпролетному, термоанемометрическому и калориметрическому принципам измерений [6].

Времяпролетный принцип

Измерение скорости или расхода воздуха на основе времяпролетного принципа заключается в определении времени задержки теплового импульса. Нагреватель подвергается импульсному нагреву, и через некоторый промежуток времени (время задержки) термочувствительный элемент, расположенный по направлению движения воздуха, улавливает этот импульс. Очевидно, что время задержки зависит от скорости движения воздуха.

Для измерения времени передачи теплового импульса как функции скорости движения воздуха выбраны резисторы R12 и R8 , максимально удаленные друг от друга (рис. 5). Резистор R12 использовался как нагреватель, R8 — как датчик температуры.

С помощью коммутационной платы устанавливается режим работы нагревателя R12 и контролируется напряжение на делителе, сформированном R8 и резистором платы. При изменении температуры резистора R8 на нем будет изменяться разность потенциалов. После усиления этот сигнал можно устойчиво регистрировать с помощью осциллографа.

Для формирования теплового импульса используется сигнал генератора, подводимого ко входу операционного усилителя и приводящего к колебанию выделяемой мощности. При наблюдении на осциллографе двух сигналов — напряжение на R12 (тепловой импульс) и изменение усиленного напряжения на R8 — можно определить временн у ю задержку теплового импульса в зависимости от скорости движения воздуха.

Термоанемометрический принцип

Суть измерений согласно термоанемометрическому принципу состоит в корректном определении температуры чувствительного элемента в процессе теплообмена с воздухом. Интенсивность теплообмена в свою очередь существенным обра- зом зависит от массового расхода воздуха. Таким образом, определяя температуру чувствительного элемента, можно оценить величину массового расхода воздуха в исследуемой системе.

В настоящей работе измерение абсолютного значения температуры сформированных термочувствительных резисторов микросенсора проводилось путем измерения их сопротивления. Действительно, сопротивление резистора R T при температуре T может быть представлено следующим выражением:

Rt — Rto [1 + а( T - To )] , (1)

где α — температурный коэффициент сопротивления (ТКС), RT — сопротивление резистора при температуре T 0 , соответствующей нормальным климатическим условиям (ГОСТ 15150-69). Таким образом, определив сопротивление резистора, абсолютное значение температуры T резистора можно получить из формулы

T — TQ + a 1

Rt

R T 0

Термоанемометры могут работать в трех модах: постоянной мощности, постоянной температуры и температурного баланса. Работа в первой из мод основана на нагреве термочувствительного резистора постоянной электрической мощностью и измерении его температуры. Характерное время измерительного процесса в этой моде (время отклика) определяется теплоемкостью материала термочувствительного элемента и интенсивностью теплообмена с окружающей средой.

При работе во второй моде температура термочувствительного резистора поддерживается постоянной, а измеряется подводимая электрическая мощность, необходимая для постоянства температуры. В этой моде термоанемометры работают гораздо быстрее, чем в моде постоянной мощности.

Работа в третьей моде заключается в измерении температуры двух термочувствительных резисторов, расположенных ниже и выше по течению. Величины электрических мощностей, подводимых к каждому элементу для подержания нулевой разницы температур элементов, зависят от массового расхода воздуха.

Таким образом, благодаря простоте реализации и высокому быстродействию, мода постоянной температуры более предпочтительна, поэтому в настоящей работе испытания датчика проводились в этой моде.

Для измерений в нормальных климатических условиях в качестве термочувствительного резистора использовался резистор R12. Резисторы R1 ,

R2 , R3 , R4 , R5 , R11 (тип С2-29; точность 0.25 %) образуют делители напряжения. На делитель напряжения подается напряжение порядка 5 В. Определение сопротивления терморезистора возможно путем измерения силы тока и напряжения на резисторе. Действительно, измеряя напряжение на резисторе R11 , вычисляется ток делителя напряжения согласно закону Ома I = VR11 IR11 . Зная ток делителя напряжения и напряжение на термочувствительном резисторе VR12 можно определить сопротивление резистора как R12 = VR12 II . В результате, используя выражение (2), определяется текущая температура термочувствительного резистора R12 . При использовании усилителя с коэффициентом 6.33 возможна регистрация малых изменений полезного сигнала, в нашем случае VR11 и VR12 .

Калориметрический принцип

Стандартное исполнение калориметрического сенсора потока состоит из нагревателя, окруженного термочувствительными резисторами, симметрично расположенными относительно нагревателя по направлению и против направления течения. Температура нагревателя поддерживается выше температуры газа. Поток воздуха охлаждает нагреватель и изменяет температурное распределение вблизи него. Разница температур между термочувствительными элементами, расположенными по направлению течения и против относительно нагревателя, определяется массовым расходом воздуха.

Калориметрический сенсор потока может работать в двух модах — моде постоянной мощности и моде постоянной температуры. Как и в случае с термоанемометром, более предпочтительна для применения мода постоянной температуры.

Определение температурного распределения в мембране сенсора производится путем измерения температуры пяти зон в области мембраны. Предварительные испытания показали, что при избыточной температуре нагревателя 100 К изменение температуры сенсора вне области мембраны (на массивной части кристалла) не превышает 1 К.

Температура нагревателя RN1 устанавливается переменным резистором R 9 и поддерживается операционным усилителем коммутационной платы (рис. 5). Температурное распределение в области мембраны определяется по температуре пяти резисторов R6 , R7 , R8 , R12 и RN1 . Расчет температуры производится согласно уравнению (2) по измерению сопротивления резисторов.

Вначале испытаний определяется распределение температуры в отсутствие направленного движения воздуха. Измерение массового расхода воздуха при наличии потока воздуха производится по разнице температур резисторов, симметрично расположенных до и после нагревателя. В нашем случае это пары резисторов R7, R6 и R8, R12. Резисторы R8 и R12 более удалены от нагревателя RN1 чем R7 и R6. Расположение резисторов позволяет оценивать уровень сигнала и точность измерений как функцию координаты.

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ

Времяпролетный принцип

Первоначально испытания проводились в отсутствие направленного движения воздуха, т. е. при выключенной системе нагнетания воздуха (рис. 4). В этом случае при измерении времени отклика термочувствительного резистора R8 на импульсный нагрев резистора R12 получено время реакции около 1.2 мс.

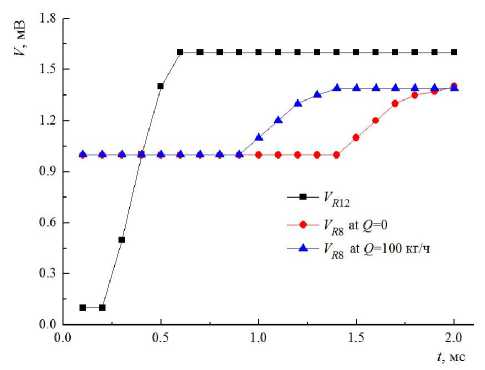

На рис. 6 представлено изменение напряжения на резисторах R12 и R8 со временем в случае отсутствия и наличия потока воздуха. Как следует из рисунка, в случае формирования воздушного потока, соответствующего массовому расходу по эталонному датчику 100 кг/ч, время реакции уменьшилось до 0.7 мс. Принимая во внимание, что расстояние между центральными линиями резисторов R12 и R8 равно 500 мкм, оценка скорости движения воздуха в измерительном канале показала величину около 0.7 м/с.

Скорость движения воздуха в корпусе датчика можно оценить, используя при вычислениях величину расхода воздуха и внутренний диаметр (62 мм) корпуса датчика. Для массового расхода 100 кг/ч средняя скорость движения воздуха

Рис. 6. Напряжение V на резисторах R12 (нагреватель) и R8 (измеритель) как функция времени t в случаях отсутствия и наличия направленного движения воздуха.

Q — массовый расход воздуха в корпусе датчика составляет около 7 м/с. Таким образом, скорость воздуха в корпусе датчика на порядок выше его скорости в канале. Такие оценки важны при разработке и оптимизации конструкции измерительного канала и сенсора.

Следует отметить, что для сформированной топологии сенсора применение разработанного датчика согласно времяпролетному принципу измерения затруднительно. В силу размытости теплового фронта и зашумленности полезного сигнала полученные данные обладают низким уровнем точности. Представленный на рис. 6 полезный сигнал фильтрован.

Для получения корректных и надежных данных о скорости движения воздуха необходимо локализовать пространственные расположения нагревателя и измерителя температуры, а также увеличить расстояние между ними. В целом полученные экспериментальные данные свидетельствуют о технической возможности реализации времяпролет-ного принципа измерений в датчике массового расхода воздуха.

Калориметрический принцип

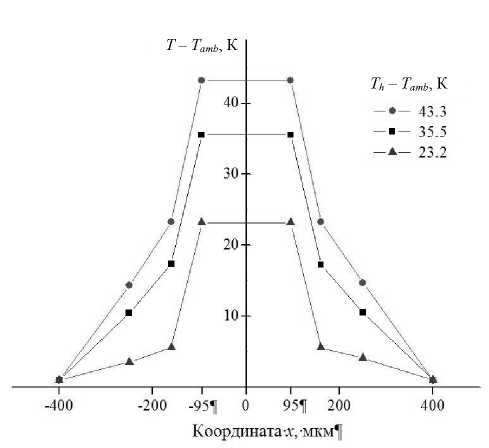

Получено температурное распределение в мембране в случае отсутствия направленного движения воздуха. На рис. 7 показана температура мембраны в единицах избыточной температуры (T – Tamb) как функция координаты для различной величины температуры нагревателя Th. Представленные данные позволяют оценить температурные градиенты в зависимости от температуры нагревателя и расстояния до него. Как следует из рисунка, профиль температуры в мембране существенно нелинейный. Как и ожидалось, в отсутствие потока воздуха температурное распределение обладает симметрией относительно центра мембраны.

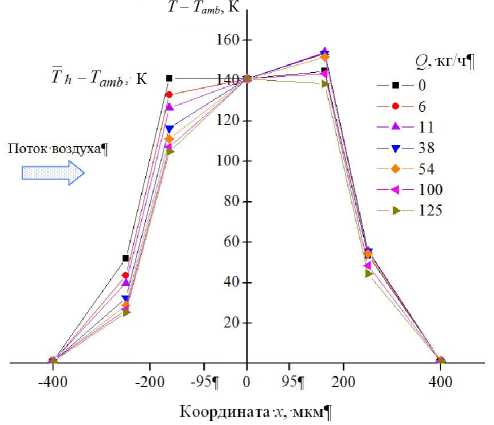

При наличии направленного движения воздуха происходит перераспределение температуры в мембране. На рис. 8 представлено температурное распределение в мембране в единицах избыточной температуры T – T amb для различной величины массового расхода воздуха Q в случае средней избыточной температуры нагревателя T h - Tamb = 141 К. При испытаниях средняя избыточная температура нагревателя 141 К поддерживается коммутационной платой для каждого значения расхода воздуха.

Как следует из рис. 8, температурное распределение при наличии потока воздуха существенно несимметрично относительно центра мембраны, что обусловлено теплообменом с движущимся воздухом. Следует обратить внимание, что при малых значениях расхода воздуха температура мембраны в области расположения резистора R7 (160 мкм от центра мембраны) превышает среднюю температуру нагревателя.

Такой же результат ранее был получен нами теоретически в [4], используя разработанную аналитическую модель. Как наглядно показывает модель, этот эффект вызван наличием неоднородного температурного профиля по нагревателю, такого

Рис. 7. Температурное распределение в мембране в единицах избыточной температуры T – T amb для различной величины температуры нагревателя T h в случае отсутствия направленного движения воздуха. T amb — температура окружающей среды

Рис. 8. Температурное распределение в мембране в единицах избыточной температуры T – T amb , для различной величины массового расхода воздуха Q в слу ч ае средней избыточной температуры нагревателя T h - T amb = 141 К.

T amb — температура окружающей среды

что температура нагревателя в области, близкой к R7 , существенно превышает среднюю температуру нагревателя. С противоположной стороны нагревателя (область, близкая к R6 ) температура заметно ниже средней температуры. В целом получено качественное согласие результатов использования аналитической модели [4] и результатов испытаний (рис. 8).

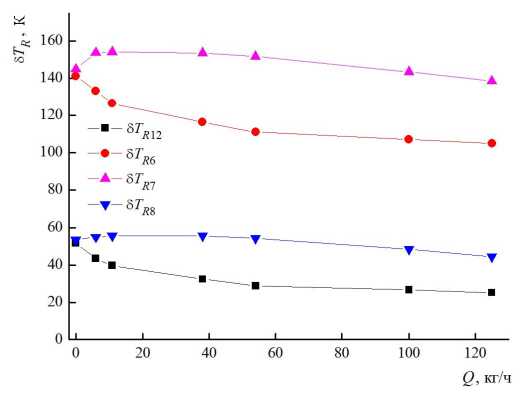

На рис. 9 представлена избыточная температура резисторов δ T R =T R -T amb как функция массового расхода воздуха Q . Как видно из рисунка, наблюдается монотонное уменьшение температуры резисторов R12 и R6 с увеличением массового расхода воздуха. Этот факт является вполне очевидным и связан с процессом охлаждения этих рези-

Рис. 9. Избыточная температура терморезисторов δ TR =TR – Tamb как функция массового расхода воздуха Q

Рис. 10. Разница температур ΔТ пар симметрично расположенных относительно нагревателя резисторов R7, R6 и R8, R12 как функция массового расхода воздуха Q сторов потоком воздуха. Температурная зависимость для резисторов R7 и R8 не является монотонной. При малых расходах их температура повышается, а при дальнейшем увеличении расхода воздуха начинает уменьшаться, как для R12 и R6.

Действительно, нагревание резисторов R7 и R8 происходит в результате переноса тепла от нагревателя к термочувствительному резистору движущимся воздухом и теплопередачи через материал мембраны вследствие свойства теплопроводности. Очевидно, что теплопередача через материал подложки не зависит от скорости движения воздуха, в то время как теплоперенос потоком воздуха существенным образом определяется скоростью потока. Чем выше скорость движения воздуха, тем большее количество тепла он должен переносить. Однако, если скорость движения воздуха становиться настолько высока, что воздух не получает и не отдает тепло от нагревателя в полной мере, то эффективность теплопередачи в системе "нагрева-тель—воздух—терморезистор" падает. Как следствие, количество тепла, переданного терморезистору начиная с некоторого значения скорости, начинает уменьшаться, и его температура снижается. Как отчетливо видно из рис. 9, для кривой δ T R7 скорость воздуха, начиная с которой температура резистора R7 начинает снижаться, соответствует массовому расходу около 10 кг/ч.

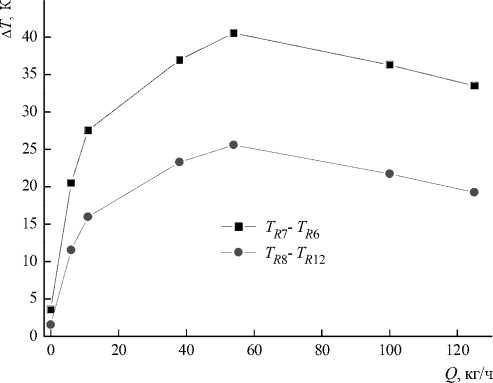

На рис. 10 представлена разница температур пар симметрично расположенных относительно нагревателя резисторов R6 , R7 и R8 , R12 как функция массового расхода воздуха. Как следует из рисунка, для пары резисторов R6 и R7 , ближе расположенных к нагревателю, наблюдаемая разница температур существенно выше, чем для более удаленной от нагревателя пары R8 и R12 во всем диапазоне значений массового расхода воздуха . Этот факт связан с тем, что чем более удален резистор от нагревателя, тем меньше он получает от него тепла в силу рассеяния тепла в окружающую среду. Таким образом, для определения расхода воздуха целесообразно использовать в качестве измерительных резисторов пару R6 и R7 , т. к. выходной сигнал сенсора для этой пары выше.

Как видно из рис. 10, зависимость разницы температур резисторов как R7 и R6, так и R8 и R12 от массового расхода воздуха немонотонная и имеет максимум при значении расхода около 60 кг/ч. Наличие максимума объясняется упомянутым снижением эффективности теплопередачи в системе "нагреватель—воздух—терморезистор" при достаточно высоких скоростях движения воздуха. Немонотонность зависимости вносит неоднозначность в определение массового расхода воздуха по значению разницы температур резисторов. Действительно, например, для пары резисторов R7 и R6 разница температур в 35 К соответствует расходу Q около 30 и 110 кг/ч. Поэтому для характеристики преобразования необходимо использовать только область монотонного возрастания кривой ΔT = TR7 – TR6.

Таким образом, диапазоном надежно измеряемых величин массового расхода воздуха с применением разработанного датчика является диапазон от 0 до 60 кг/ч. Это является основным результатом испытания разработанного датчика согласно калориметрическому принципу измерения.

Термоанемометрический принцип

Одним из представленных результатов испытаний разработанного датчика является тот факт, что температура резисторов R12 и R6, расположенных перед нагревателем, монотонно убывает с увеличением массового расхода воздуха (рис. 9). Как уже было упомянуто, монотонность — одно из необходимых условий для характеристики преобразования.

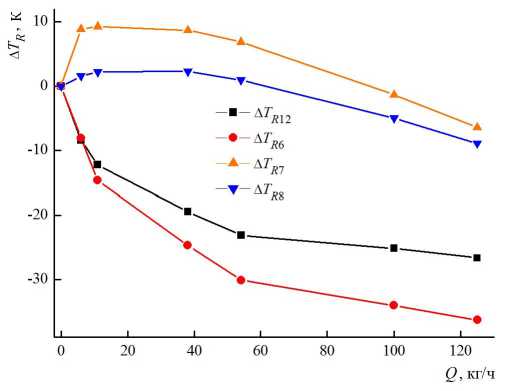

На рис. 11 представлено изменение температуры резисторов R12 , R6 , R7 и R8 Δ T R =T R – T R ( Q = 0) как функция массового расхода воздуха Q в случае средней избыточной температуры нагревателя T h - Tamb = 141 К. Как следует из рисунка, изменение температуры резистора R6 больше, чем для R12 , поэтому и уровень полезного сигнала с R6 выше. В целом же испытания показали, что уровень полезных сигналов с обоих резисторов достаточен для устойчивой регистрации и последующей обработки с необходимой точностью.

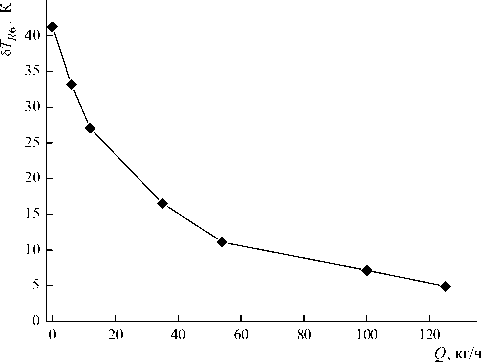

На рис. 12 показана избыточная температура резистора R6 δ T R 6 = T R 6 – T amb как функция массового расхода воздуха Q в случае средней избыточной температуры нагревателя T h - Tamb = 100 К. Как следует из этого рисунка, данная зависимость может быть использована для получения характеристики преобразования датчика в диапазоне значений массового расхода 0–125 кг/ч.

Экстраполируя полученные данные, можно говорить об отсутствии сложностей обработки выходного сигнала датчика при измерении массового расхода воздуха вплоть до значений 500 кг/ч. Действительно, современные электронные преобразователи обеспечивают возможность обработки входных сигналов в несколько мВ с точностью до 0.1 %.

К сожалению, используемый испытательный стенд не формирует высокоскоростные воздушные потоки, соответствующие массовым расходам 125–500 кг/ч, что не позволяет провести испытания датчика в этом диапазоне. Однако можно утверждать, что при использовании, в частности, измерительного терморезистора R6 , расположенного по течению до нагревателя, уровень выходного сигнала обеспечит необходимую точность в измерении массового расхода в диапазоне 125–

500 кг/ч. Для работы датчика согласно только термоанемометрическому принципу возможно сформировать новую, достаточно простую топологию микросенсора, соответствующую этому принципу измерения и позволяющую определять как массовый расход воздуха, так и направление потока.

Рис. 11. Изменение температуры резисторов Δ T R = = T R – T R ( Q = 0) как функция массового расхода воздуха Q в с л учае средней избыточной температуры нагревателя T h - Tamb = 141 К

Рис. 12. Избыточная температура резистора R 6 δ T R 6 = T R 6 – T amb как функция массового расхода воздуха Q в с л учае средней избыточной температуры нагревателя T h - Tamb = 100 К

Заключение

Основными результатами выполненной работы являются опытный образец датчика массового расхода воздуха и результаты его испытаний согласно времяпролетному, термоанемометрическому и калориметрическому принципам измерений.

Изготовленный опытный образец датчика массового расхода газа имеет габаритно-присоединительные размеры, аналогичные датчикам массового расхода воздуха для автомобильных двигателей, и характеристику преобразования, согласующуюся с серийно выпускаемыми датчиками с аналоговым выходным сигналом в виде напряжения.

Результаты испытаний показали, что для сформированной топологии сенсора применение разработанного датчика согласно времяпролетному принципу измерений затруднительно. Однако полученные экспериментальные данные продемонстрировали техническую возможность и пути реализации времяпролетного принципа измерения в датчике массового расхода воздуха. Испытания разработанного датчика согласно калориметрического принципу свидетельствуют о возможности высокоточных измерений массового расхода воздуха в диапазоне от 0 до 60 кг/ч. В этом случае получено качественное согласие результатов использования ранее разработанной нами аналитической модели [4] и результатов настоящих испытаний. Работа датчика согласно термоанемометрическому принципу существенно расширяет диапазон измеряемых значений массового расхода воздуха и позволяет получать надежные данные о величине расхода.

В целом полученные результаты важны для разработки, производства и оптимизации датчиков массового расхода газа и позволяют самостоятельно, используя производственные мощности НПО Автоматики им. акад. Н.А. Семихатова, осуществлять промышленное производство подобных датчиков. Разработанный образец датчика массового расхода воздуха может стать конкурентоспособным российским аналогом датчику Bosch HFM. Подробная информация о представленной научно-исследовательской работе содержится в отчете [7].

Работа выполнена в рамках федеральной целевой программы "Научные и научно-педагогические кадры инновационной России" на 2009–2013 годы, Государственный контракт № П 360.